作者简介: 沈学静, 女, 1974年生, 钢研纳克检测技术股份有限公司正高级工程师 e-mail: shenxuejing@ncschina.com

粉末冶金高温合金中元素偏析以及粉末原始颗粒边界是影响材料性能的重要因素, 由于其颗粒粒径通常为几十微米, 宏观的成分分布分析方法无法实现粉末原始颗粒边界处成分分布的精细表征。 微束X射线荧光光谱(μ-XRF)是近年来发展起来的无损微区成分分布分析技术, 可实现材料较大范围内元素快速、 高分辨分布分析, 目前在地质、 考古、 生物等领域有了较多的应用, 但在复杂块状金属成分定量分布表征方面还存在一定困难, 在粉末冶金工业领域还未见有应用报道。 该试验研究了高温合金中各元素的荧光光谱行为, 通过类型匹配的高温合金块状标准样品对元素定量模型进行了校正, 建立了基于μ-XRF的高温合金成分定量分布分析方法, 满足了粉末冶金工业对于较大范围内粉末边界成分分布精细定量表征的需求。 该实验以经高纯钴合金化处理的放电等离子体烧结(SPS)粉末高温合金样品为研究对象, 对经不同球磨时间混合处理后的粉末烧结样品中的Ni, Co, Cr, Mo, W, Ta, Ti和Al进行了定量统计分布分析, 探讨了不同球磨时间对烧结样品成分分布的影响规律; 发现样品中存在大量原始颗粒边界, 且成分分布较不均匀, 颗粒中心处仍然为原始高温合金颗粒成分, 经球磨混合加入的纯Co粉颗粒仅存在于高温合金颗粒的外层, 导致颗粒边缘Co含量明显高于颗粒中心。 当球磨时间较短时, 原始颗粒边界处存在很多Co富集区, 当球磨时间增加到24 h时, 由于在机械混粉过程中超细钴粉与高温合金的合金化, 使烧结样品成分分布均匀性有了较大改善, 原始颗粒边界处Co的含量显著下降, 而其他元素的含量有所增加, 说明球磨时间的延长, 样品中各元素发生了明显的扩散, 这将有助于元素偏析的改善, 据此, 该粉末冶金高温合金的制备工艺将得以改进。 该法亦可应用于其他各种粉末冶金工业产品的成分定量分布表征, 可为粉末冶金工艺优化、 产品质量的改进提供数据支撑。

The segregation of elements and the original particle boundary of powder metallurgy superalloy are the important factors affecting the material properties. Because the particle size is usually tens of microns, the traditional analysis method of composition distribution can not realize the fine characterization of the composition distribution at the original particle boundary of powder metallurgy superalloy. Microbeam X-ray fluorescence spectrometry (μ-XRF) is a non-destructive micro area composition distribution analysis technology developed in recent years. It can realize the rapid and high-resolution distribution analysis of elements in a wide range of materials. At present, it has been widely used in geology, archaeology, biology and other fields. However, there are still some difficulties in the quantitative distribution and characterization of complex block metal composition, which has not yet been applied in the powder metallurgy industry. In this study, the fluorescence spectrum behavior of each the element in superalloy was studied. The quantitative model of element was corrected by the type matching bulk standard sample of superalloy. The quantitative analysis method of composition distribution of Superalloy based on μ-XRF was established, which met the needs of powder metallurgy industry for fine quantitative characterization of powder boundary composition distribution on a large scale. The SPS powder superalloy samples treated by high purity cobalt alloying were taken as the research object. The quantitative statistical distribution of Ni, Co, Cr, Mo, W, Ta, Ti and Al in the powder sintered samples after different milling time were analyzed. The influence of different milling time on the composition distribution of the sintered samples was discussed. The results show that there are a large number of original particle boundaries, and the composition distribution is not uniform. The pure Co powder particles added by ball milling only exist in the outer layer of superalloy particles, resulting in the Co content at the edge of particles is significantly higher than that in the particle center. When the milling time is short, there are many Co enrichment areas at the boundary of the original particles. When the milling time is increased to 24 hours, due to the alloying of ultra-fine cobalt powder and superalloy in the process of mechanical mixing, the composition distribution uniformity of sintered samples is greatly improved, and the content of Co at the boundary of original particles decreases significantly, while the content of other elements increases. The results show that the diffusion of each element in this sample is obvious, which is helpful to the improvement of element segregation. Therefore, the preparation process of the powder metallurgy superalloy is improved. This method can also be used to characterize the composition distribution of other P/M industrial products and provide data support for the optimization of P/M process and the improvement of product quality.

镍基粉末高温合金由于其优异的高温性能而广泛应用于燃气涡轮发动机。 目前粉末冶金高温合金的制备流程一般分为合金粉末的制备和热等静压及热加工固结处理两个步骤[1, 2, 3], 近年来随着粉末冶金技术的发展, 放电等离子体烧结(SPS)技术也开始应用于高温合金的制备[4, 5], 该方法较热等静压固结技术具有升温速度快、 烧结时间短和效率高等优点, 可获得较细的晶粒尺寸, 对于促进高温合金性能改进具有重要意义。 为了改善材料性能, 在合金粉末制备过程中, 可将高纯金属粉末与合金粉末进行机械混合, 再通过等静压或烧结过程实现合金化, 产生相应的组织结构和性能变化。 但这些复合合金粉末受机械混粉工艺的影响, 会存在一定的不均匀分布, 在粉末固结过程中也会不可避免地形成原始颗粒边界(PPBs)[6, 7], 成为粉末冶金高温合金的一个重要组织缺陷, 严重影响合金的性能。 为了减少或消除原始粉末颗粒边界, 需要研究颗粒界面反应和元素扩散过程, 建立工艺、 成分和组织分布的相关性, 最终实现粉末冶金显微组织的控制和力学性能的改进。 研究颗粒边界的元素扩散过程需要对大量的原始颗粒边界进行成分分布的表征, 粉末冶金颗粒粒径通常几十微米, 因此对成分分布表征技术的空间分辨率提出了更高的要求, 发展具有高分辨率、 跨尺度表征的成分分布表征技术对于促进粉末冶金技术的发展具有重要意义。

目前对于块体材料的成分分布定量表征方法有很多, 基于火花光谱的原位统计分布分析技术可以实现大尺寸范围内块体金属的成分状态分布分析[8, 9, 10], 基于激光诱导击穿光谱(LIBS)的块体金属表面成分分布和深度分布分析报道也很多[11, 12, 13], 但由于火花放电的不确定性, 其空间分辨率难以得到保障; 激光光谱所得到的成分分布结果与材料位置有较好的对应性, 但由于其激光束斑通常为100 μ m以上, 而且边缘存在明显的烧蚀效应, 也导致了它的空间分辨率进一步降低。 材料研究者借助扫描电镜与能谱分析相结合来表征原始颗粒边界形貌以及微区的成分, 但观察的视场有限, 不能全面反映高温合金材料的成分分布情况。 微区X射线荧光光谱(μ -XRF)是近年发展起来的无损微区成分分布表征技术, 该技术通过多导毛细管透镜实现了X射线光源的聚焦, 以最小的能量损失增强了小面积区域的光强, 在保持样品背景不变的同时大大提高了峰背比, 同时还结合了显微镜引导的高精度样品移动平台, 可实现材料较大范围内快速、 无损的高分辨元素分析。 该技术目前在考古、 生物、 地质等领域有不少的研究报道[14, 15, 16], 但在复杂块状金属成分定量分布表征方面还存在一定困难, 在粉末冶金工业领域还未见有应用报道。 本文以经高纯钴合金化处理的SPS烧结粉末高温合金样品为研究对象, 采用微束X射线荧光光谱技术对其成分分布进行了精细定量表征, 探讨了不同球磨时间对高温合金原始颗粒边界成分分布的影响规律, 其结论已用于制备工艺的改进。

研究的SPS烧结样品采用高纯金属钴与高温合金组成的复合粉末制备, 钴粉具有高熔点、 较佳的高温强度以及对硬质相具有良好润湿性的特点, 在适当温度中形成液相可以促进粉末烧结, 因此钴粉的加入将有效改善硬质合金性能。 本研究所用复合粉末由两种不同粒度的金属粉末组成, 一种为平均粒径为100 μ m大颗粒的高温合金金属粉末, 另外一种为超细的微米级纯Co粉, 两种粉末的形貌如图1所示。 高温合金粉末成分为: Cr(12.0%), Al(3.0%), Co(12.2%), W(4.0%), Mo(4.1%), Ti(3.9%), Ta(4.0%), 余量为Ni。 将7.0 g金属Co粉加入43.0 g高温合金粉中, 在SPS烧结前采用多通道行星球磨机(QM-QX1, 中国长沙米琪仪器设备有限公司)进行混匀处理, 复合粉末采用球磨机混合的时间分别为2.0, 4.0和24.0 h, 将三种经不同球磨时间混合的复合金属粉末经放电等离子体烧结系统(SPS LABOX-200, 日本sinter land公司)进行快速烧结, 烧结压力为50 MPa, 经程序升温后, 在1 170 ℃下保温5 min, 获得块状的高温合金样品。 采用密度分析仪对这三种不同球磨时间得到的烧结高温合金进行了密度测试, 发现三种合金的密度均超过了8.34 g· cm-3, 说明球磨时间对烧结样品的致密度没有明显影响, 样品的致密性较好。

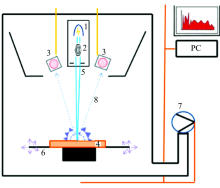

SPS烧结高温合金试样表面经粗磨、 细磨以及抛光处理, 采用微区X射线荧光光谱仪(M4 Tornado, bruker, 德国)对样品进行成分分布定量统计解析。 其仪器结构如图2所示, 其中X光管采用的靶材为铑靶, X射线束斑尺寸为20 μ m; 探测器为硅漂移探测器, 有效面积为30 mm2; X射线光管电压为40 kV; 电流为200 μ A; 样品面扫描时束斑扫描间距为10 μ m; 每像素采集时间为100 ms, 仪器所用真空度为20.0 mba; 样品扫描面积为2.0 mm× 2.0 mm; 此外采用钨灯丝扫描电镜(JSM IT-300, JEOL, 日本)结合能谱仪(Azetec max50, Oxford, 英国)分析了原料粉末以及复合粉末的表面形貌和微区成分。

微束X射线荧光光谱仪通常采用无标定量法来进行元素定量分析, 但当待测样品所含的多个元素含量较高时, 会存在各元素分析线谱峰重叠以及元素之间吸收增强效应, 使无标定量结果存在一定偏差。 球磨24 h后的粉末烧结高温合金样品荧光光谱图如图3所示, 可以看到W和Ta均使用Lα 线进行定量分析, 其值分别为8.398和8.146 keV, 非常接近, 而该高温合金中这两个元素含量均超过了4%, 因此存在谱峰重叠干扰。 本试验引入一些与待测样品成分接近的块状光谱参考样品(表1)对其定量偏差进行了修正。 同时也对仪器测定参数进行了优化: 考虑该合金中除了Al之外主要由一些原子序数较高的元素组成, 较高的管电压有利于重元素的激发, 但对于Al和Si等轻元素则是较高的管电流能使荧光计数更高, 本试验所用设备最高额定功率为30 W, 最高额定管电压为50 kV, 为了保证重元属有良好的激发, 也兼顾轻元素的荧光强度, 并确保在面扫描过程中探测器的死时间较低, 因此试验中将管电压设置为40 kV, 管电流设置为200 μ A。 为了实现显微组织成分分布的精细表征, 样品扫描时每像素点间距设置为10 μ m。 对光谱参考物质的测定同样采用扫描方式进行, 最后采用整个面扫描的元素累积计数强度值来进行定量校准。

| 图3 球磨24 h后SPS烧结高温合金的荧光光谱图和 定量分析结果Fig.3 Fluorescence spectrogram and analytical results of SPS sintered sample after 24 h ball milling |

| 表1 高温合金光谱参考物质的化学成分(ω /%) Table 1 Chemical composition of super alloy spectral reference materials(ω /%) |

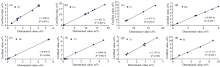

光谱参考物质的微束X射线荧光光谱测定值与化学标定值的相关性曲线如图4所示, 可以看出高温合金中的Co, Mo和Nb的测定值与标定值具有较好的一致性, 其线性拟合曲线的斜率均接近1, Ta, W和Ti偏差略大; Al元素由于原子序数较低, 荧光强度波动较大, 因此与标准值有较大的偏离。 上述各拟合曲线的斜率可作为元素定量分析的校正系数。 采用经校正后的元素定量方法对不同球磨时间SPS粉末烧结样品的面扫描强度数据进行了定量化处理, 球磨24 h后SPS烧结样品的化学法测定结果与经校正后的微束X射线荧光光谱测定结果如表2所示, 可以看出分析结果具有良好的一致性。

| 图4 高温合金光谱参考样品μ -XRF定量值与参考值之间的相关性Fig.4 Correlation between μ -XRF quantitative value and the reference value of spectral reference sample |

| 表2 球磨24 h后SPS烧结样品的化学法测定结果与微束X射线荧光光谱测定结果(w/%) Table 2 The results of chemical method and micro beam X-ray fluorescence spectrometry of SPS sintered samples after ball milling for 24 hours(w/%) |

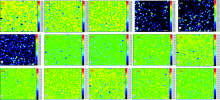

不同球磨时间的SPS烧结样品中Ni, Co, W, Mo和Ta的成分分布分析结果如图5所示, 可以看到虽然经过了高温烧结过程, 复合粉末已经得到了很好的固结, 经表面抛光后没有发现明显的疏松孔洞, 但各元素仍显示较为严重的不均匀分布, 粉末原始颗粒边界也明显存在。 由于样品是经过磨制和抛光处理, 因此得到的测试表面是多个烧结颗粒的横剖面, 可以显示颗粒内部至颗粒表面的成分变化以及多个粉末颗粒边界的情况。 由图5可以发现颗粒内部仍然是原始高温合金颗粒的成分, 加入的纯Co粉仅存在于高温合金颗粒的外层, 因此颗粒边缘的Co含量明显高于颗粒中心。 当球磨时间较短时, 原始颗粒边界处存在很多明显的Co富集区, 表明混合的纯钴粉还没有很好地扩散到高温合金颗粒中, 同时在这些Co富集的区域, Ni, W, Mo和Ta出现严重的负偏析。 但随着球磨时间的加长, 更多的Co原子向周围的高温合金颗粒扩散并合金化, 尤其是当球磨时间达到24h时, 粉末颗粒边界处高含量Co富集区明显减少, 与此对应Ni, W, Mo和Ta的负偏析也有了显著改善。

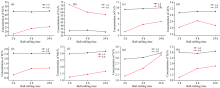

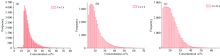

不同球磨时间的SPS烧结样品中Co元素含量的频数统计结果也与此相符, 如图6所示。 可以看到Co含量的统计分布区间宽度随球磨时间增加而逐渐变小, 即呈均匀化趋势。 当球磨时间为2 h时, 出现了一些低含量点, 导致了分布图左侧的展宽, 而这些负偏析点是混料时间短导致烧结材料本身的疏松造成的, 而分布图右侧展宽是由原始颗粒边界处Co元素的富集所致。 随着球磨时间的增加, 粉末颗粒边界处的Co逐渐向颗粒内部扩散, 高含量的Co的分布区域逐渐减少, 导致了分布图右侧收缩。 从表3 Co元素统计频数百分数可以看出, 球磨时间为2h时, Co含量超过40%的区域最多; 球磨时间达到24 h时, Co含量超过30%的区域大幅度减少, 93.31%的区域Co含量均小于30%。 而不同的球磨时间也对各个元素的分布均匀性带来较大影响, 除了Al元素, 球磨时间加长后, 不同位置处元素含量的相对标准偏差都出现了明显的减小, 尤其是Cr和Ti。 球磨时间达到4 h后, Ni, Cr, W, Mo和Ta元素的分布基本趋于稳定, 球磨时间加长后其不同位置处含量的相对标准偏差有减小即分布更加均匀, 其结果如表4所示。

| 图6 不同球磨时间的SPS烧结样品中Co含量的频数分布图Fig.6 Frequency distribution of Co content in SPS sintered samples with different milling time |

| 表3 不同球磨时间的SPS烧结样品Co元素的分布频数百分数(%) Table 3 Content distribution frequency percentage of Co in SPS sintered samples with different milling time(%) |

| 表4 不同球磨时间的SPS烧结样品中各元素不同位置含量的相对标准偏差(%) Table 4 Relative standard deviation of elements content in SPS sintered samples with different milling time (%) |

为了减少或消除粉末原始颗粒边界, 需要研究颗粒界面反应和元素扩散过程, 其中对原始颗粒边界处的成分定量表征将有助于研究复合颗粒的元素扩散过程。 对获得的成分二维分布数据进行了进一步的微区定量解析, 提取不同球磨时间烧结样品的多个粉末颗粒边界处的微区含量数据, 每个样品提取8个数据点, 其中1— 4号取样点均取自图5中Ni分布图中绿色色标区域, 这些区域代表大多数粉末颗粒边界处的元素含量, 5— 8号取样点取自Ni分布图中深蓝色色标区域, 这些区域Ni存在较为严重的负偏析, 分别计算1— 4号取样点各元素的平均含量和5— 8号取样点的元素平均含量, 不同球磨时间对粉末颗粒边界处成分的影响规律如图7所示。 可以看到, 1— 4号区域的成分随球磨时间的变化很缓慢, 说明这些区域元素的扩散已经基本处于稳定状态, 但不同球磨时间对5— 8号取样位置处的元素含量有较大影响, 这些区域是样品偏析中最为严重的区域, 随着球磨时间的增加, 这些区域中Co的含量也大幅下降, 含量从71%下降至56%, 而Ni的含量则从17%增加至25%, Ti, W, Cr, Ta和Mo也有明显增加的趋势, 说明球磨时间的延长, 使样品中各元素发生了更加明显的扩散, 这将有助于元素偏析的改善。

将经不同球磨时间混合的Co与高温合金的复合粉末采用扫描电镜结合能谱分析仪进行了形貌和成分的表征。 可以发现当两种粉末在球磨罐内混合2 h时, 为了降低表面能, 超细的金属Co粉开始在球状高温合金大颗粒上依附[图8(a和b)]; 当球磨时间超过4 h后, 除了依附在大颗粒表层的Co之外, 还有一些Co开始在颗粒局部合金化, Ni固溶体中也融入了较多的Co; 随着球磨时间的延长, 超细金属钴粉开始向整个球状高温合金颗粒表面扩散, 当球磨时间达到24h, 超细金属钴粉几乎覆盖整个球状颗粒表面, 并呈现堆积和冷焊的趋势, 扫描电镜图谱中可以清晰地看到粉末均聚拢为单一的大尺寸复合颗粒[如图8(c和d)]。 这些复合粉末的状态差异对后续的SPS烧结过程会带来重要影响, 球磨时间的延长也促进了粉末机械合金化的过程, 因此在SPS高温烧结后Co元素的扩散更为充分, 其粉末颗粒边界处的成分也更为均匀。

研究了高温合金中各元素的荧光光谱行为, 通过类型匹配的高温合金块状标准样品对元素定量模型进行了校正, 建立了基于μ -XRF的高温合金成分定量分布分析方法, 同化学分析方法结果一致性较好。 以经高纯钴合金化处理的SPS烧结高温合金样品为研究对象, 对不同球磨时间混合处理烧结样品中Ni, Co, Cr, Mo, W, Ta, Ti和Al进行了成分定量统计分布分析, 探讨了不同球磨时间对样品成分分布以及颗粒边界处元素含量的影响规律, 发现粉末原始颗粒边界存在导致了样品成分分布的不均匀, 颗粒内部均是初始高温合金颗粒成分, 加入的纯Co粉仅存在于高温合金颗粒外层, 颗粒边缘Co含量明显高于颗粒中心。 当球磨时间较短时, 颗粒边界处存在很多Co富集区, 当球磨时间增加到24 h时, 机械混粉过程中超细钴粉与高温合金颗粒的合金化, 导致复合高温合金颗粒的形成, 使烧结样品成分分布均匀性有了较大改善。 随着球磨时间的增加, 粉末原始颗粒边界偏析较为严重的区域中Co的含量也大幅下降, 含量从71%下降至56%, 而Ni的含量则从17%增加至25%, Ti, W, Cr, Ta和Mo也有明显增加的趋势, 说明球磨时间的延长, 样品中各元素发生了更加明显的扩散, 这将有助于元素偏析的改善, 据此该粉末冶金高温合金的制备工艺得以改进。 该法亦可应用于其他各种粉末冶金工业产品的成分定量分布表征, 对于优化粉末冶金工艺、 改进产品质量具有应用价值。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|