作者简介: 朱盼盼, 1994年生, 宁夏大学食品与葡萄酒学院硕士研究生 e-mail: zhupp1213@163.com

常温液体奶酪是一种能够在室温下贮藏3~6个月的奶酪产品。 液体奶酪在经高温处理后体系中的微生物数量达到商业无菌水平, 但由于液体奶酪是一种水包油的不稳定乳液体系, 在常温贮藏过程中, 由于分散相颗粒的迁移和粒径大小变化导致乳液体系容易出现聚集、 絮凝、 浮油及沉淀等失稳现象, 从而影响产品品质, 缩短产品货架期, 准确判断液体奶酪的稳定性对优化其加工条件具有重要意义。 传统液态乳制品的稳定性评价主要是通过加速实验后肉眼观察分层、 沉淀等情况, 以及动态光散射等手段, 尚缺乏快速可靠以及量化的评价标准。 Turbiscan多重光技术在测试流体的稳定性时, 无需对样品进行前处理, 可实时检测样品的背向散射光和透射光的强度, 计算出体系内部颗粒的迁移速率、 沉淀层的厚度、 体系的不稳定指数等参数, 因此是评价流体稳定性的有效手段。 研究利用Turbiscan多重光散射技术评价乳化盐、 乳化剂、 稳定剂和甜味剂的添加量对常温液体奶酪稳定性影响, 同时以TSI值和感官得分为响应值, 采用响应面法中的Box-Behnken试验设计模型优化常温液体奶酪的最佳配方工艺条件, 并分析了导致常温液体奶酪不稳定的主要因素。 研究发现: 当乳化盐添加量为0.20%, 0.40%, 0.60%和0.80%时, 24 h后的不稳定性指数从0.4增加到12.6; 当乳化剂添加量为0.80%, 1.0%时, 24 h后的不稳定性指数从0.95增加到3.9; 当稳定剂添加量为0.7%, 0.9%时, 24 h后的不稳定性指数从0.9增加到1.3, 而甜味剂对体系整体稳定性的影响差异不显著。 各因素对常温液体奶酪的不稳定性指数和感官得分影响顺序为乳化盐添加量(A)>乳化剂添加量(B)>稳定剂添加量(C)。 乳化盐添加量0.60%、 乳化剂添加量0.60%、 稳定剂添加量0.70%、 甜味剂添加量5.5%时, 产品品质最佳且稳定性最高, 在此优化条件下, 样品在37 ℃, 24 h内的整体不稳定指数值为0.80, 样品顶端、 底端的背散射光强变化值分别为0.66和0.78, 感官评分为89分。 研究表明通过调整乳化盐、 乳化剂和稳定剂的用量能够很好地解决常温液体奶酪分层的问题, 提高常温液体奶酪的稳定性。

Liquid cheese stored at room temperature, which can remain stable at room temperature for 3~6 months, is a kind of processed cheese. After high-temperature treatment, the number of microorganisms in the liquid cheese system reaches the commercial aseptic level because the liquid cheese is an unstable emulsion system with oil in water. During the storage at room temperature, due to the migration of dispersed phase particles and the change of particle size, the emulsion system is prone to instability, such as aggregation, flocculation, oil slick and precipitation. It affects the product's quality and shortens the product's shelf life. Therefore, it is important to accurately judge the stability of liquid cheese to optimize its processing conditions. However, the stability evaluation of traditional liquid dairy products is mainly through accelerating the visual observation of stratification and precipitation, dynamic light scattering, and the lack of fast, reliable and quantitative evaluation standards. When testing fluid stability, Turbiscan multiple light technologies does not need to pretreatment the sample. It can detect the intensity of backscattered light and transmitted light in real-time, calculate the migration rate of particles inside the system, the thickness of the precipitation layer, and the instability index of the system, so it is an effective method to evaluate the stability of the fluid. The parameters such as the migration rate of particles in the system, the thickness of the precipitation layer and the instability index of the system are calculated, so it is an effective means to evaluate the stability of the fluid. Turbiscan multiple light scattering technique was used to evaluate the effect of emulsified salt, emulsifier, stabilizer and sweetener on the stability of room temperature liquid cheese. At the same time, according to the response value of TSI and sensory score, the optimum formulation conditions of room temperature liquid cheese were optimized by the Box-Behnken experimental design model of response surface method, and the main factors leading to the instability of room temperature liquid cheese were analyzed. It was found that when the amount of emulsified salt was 0.20%, 0.40%, 0.60%, 0.80%, the instability index increased from 0.4 to 12.6 after 24 hours; when the amount of emulsifier was 0.80%, 1.0%, the instability index increased from 0.95 to 3.9 after 24 hours. When the amount of stabilizer was 0.7% and 0.9%, the instability index increased from 0.9 to 1.3 after 24 hours, but the effect of sweetener on the overall stability of the system was insignificant. The influence order of various factors on the instability index and sensory score of room temperature liquid cheese is emulsified salt (A) > emulsifier (B) > stabilizer (C). When emulsified salt was added to 0.60%, emulsifier was 0.60%, stabilizer was 0.70%, and sweetener was 5.5%, the product quality was the best and the stability was the highest. Under the optimized conditions, the overall instability index of the sample at 37 ℃ for 24 hours was 0.80, the variation of backscattered light intensity at the top and bottom of the sample was 0.66 and 0.78 respectively, and the sensory score was 89.The results show that the problem of delamination of room temperature liquid cheese can be well solved, and the stability of room temperature liquid cheese can be improved by adjusting the emulsified salt, emulsifier and stabilizer.

随着健康中国战略的实施, 人们对食品营养与安全越来越重视, 对奶酪的品质和风味也提出了更高要求。 再制奶酪具有较长的货架期稳定性、 形式多样性和较低的制冷要求, 还具有口感柔和均一、 口味多样、 食用方便的特点[1], 与天然奶酪相比, 再制奶酪更适合当前我国的消费市场和消费者的口味。 由于液体奶酪是一种水包油的不稳定乳液体系, 在常温贮藏过程中容易出现乳脂肪上浮, 油水分离现象[2, 3]。 常温液体奶酪所面临的核心问题之一就是产品是否具有良好的稳定性及其在货架期内品质的一致性, 以保证产品在室温下具有较长的货架期。

近年来, Turbiscan光学法稳定性分析仪被用于测试悬浊体系的稳定性, 对于准确评价体系的稳定性具有重要意义[4]。 该方法与动态光散射技术等传统的评价方法相比, 无需对样品进行前处理, 可实时检测样品的背向散射光和透射光的强度, 计算出体系内部颗粒的迁移速率、 沉淀层的厚度、 体系的不稳定指数等参数, 从而准确高效地分析体系的稳定性变化, 同时也可以快速地预测液态乳制品的货架期[5]。 本研究采用Turbiscan多重光散射技术评价乳化盐、 乳化剂、 稳定剂和甜味剂的添加量及常温液体奶酪稳定性影响, 同时, 以TSI值和感官得分为响应值, 采用响应面法中的Box-Behnken试验设计模型优化常温液体奶酪的最佳配方工艺条件, 并分析了导致常温液体奶酪不稳定的主要因素, 为提高常温液体奶酪的品质及货架期稳定性提供实验数据。

奶油奶酪由恒天然集团提供, 复配乳化盐、 单, 双甘油脂肪酸酯、 果胶、 羟丙基二淀粉磷酸酯、 抗性糊精、 赤藓糖醇、 结晶果糖均为食品级。

TB-214分析天平(美国 DENVER 公司); 奶酪融化锅为中国农业科学院农产品加工所设计研制; 反压高温蒸煮锅(北京兰德梅克科技开发有限公司); 半固体pH计(德国德图公司); IKA粘度计[艾卡(广州)仪器设备有限公司]; 粒径分析仪Microtrac S3500(美国麦奇可公司); Turbiscan稳定性分析仪(法国Formulaction公司)。

1.3.1 常温液体奶酪制备的工艺流程

原料准备→ 混料水合(50 ℃, 1 000 r· min-1, 5 min)→ 熔融、 乳化(80 ℃, 1 000 r· min-1, 8 min)→ 均质(60~65 ℃, 200 bar)[6]→ 趁热灌装→ 高温杀菌(115 ℃, 15 min)→ 快速冷却至25 ℃以下→ 成品。

1.3.2 单因素试验

分别以乳化盐、 乳化剂、 稳定剂和甜味剂添加量为变量进行单因素试验, 依据pH、 粒径、 粘度和感官评分对液体奶酪品质进行评价, 根据动力学不稳定性(turbiscan stability index, TSI)对常温液体奶酪稳定性进行分析。 称取奶油奶酪510 g(最终用水定容至1 000 g)分别向奶油奶酪中加入占总量一定比例的乳化盐、 乳化剂、 稳定剂和甜味剂。 各因素水平如下: 乳化盐添加量为0.2%, 0.4%, 0.6%, 0.8%和1.0%, 乳化剂(单、 双甘油脂肪酸甘脂)添加量为0.2%, 0.4%, 0.6%, 0.8%和1.0%, 稳定剂(果胶、 羟丙基二淀粉磷酸酯1∶ 2)添加量为0.5%, 0.7%, 0.9%, 1.1%和1.3%, 甜味剂(赤藓糖醇、 结晶果糖1∶ 1)为4.0%, 5.5%, 7.0%, 8.5%和10.0%。

1.3.3 响应面试验

在单因素试验的基础上继续优化, 结合单因素试验结果以乳化盐、 乳化剂和稳定剂添加量为研究对象, 以感官评分和动力学不稳定性(TSI)为响应值, 采用Design-Expert8.0.6软件进行Box-Behnken试验设计, 实验设计因素水平见表1。

| 表1 响应面试验设计因素与水平 Table 1 Code and level of independent variables used for Box-Behnken design |

1.3.4 检测指标

1.3.4.1 pH

使用半固体pH计进行pH的测定, 测定3次, 取平均值。

1.3.4.2 粘度

采用旋转粘度计测定粘度, 在样品处于25 ℃时, 采用2#转子, 固定转速10 r· min-1, 测定样品在180 s内的粘度变化, 每隔5 s测定一次, 取平均值。

1.3.4.3 粒径

采用激光粒径分析仪测定样品中蛋白质、 聚集体以及酪蛋白胶束粒径和表面电荷的变化, 每个样品测定3次, 取平均值。

1.3.4.4 动力学不稳定性(Turbiscan stability index, TSI)

将样品置于Turbiscan光学法稳定性分析仪专用的样品瓶中进行测试。 制样后, 取约20 mL样品于圆柱形透明玻璃瓶中扫描。 由于样品不透光, 因此样品经过不同的放置时间后, 选择背散射光强信号的变化情况来反映样品是否发生聚并、 聚集、 上浮或者沉淀。 根据仪器自带的软件计算出体系的不稳定性指数, 其计算公式为

$\text{TSI}=\sqrt{\frac{\overset{n}{\mathop{\mathop{\sum }_{i=1}}}\,{{({{x}_{i}}+{{x}_{\text{BS}}})}^{2}}}{n-1}}$

式中, xi为在某一高度处单次测量所获得样品的背散射光强值(%), xBS为样品自上而下扫描后所测得的xi平均值, n为扫描的总次数。

1.3.4.5 感官评价

参考中国乳制品行业规范RHB 505— 2004《再制干酪感官质量评鉴细则》, 由10位食品专业人员组成鉴评小组, 评价前, 对鉴评小组人员多次进行常温液体奶酪品质特性描述的一致认定与培训。 按规定的评分标准对产品的感官品质进行综合评价, 满分为100分, 取其平均值为最终结果。

数据处理及图表绘制使用Microsoft Excel 2016, Design-Expert 8.0.6和Origin 2021, 用SPSS 26.0中的Duncan's法进行多重显著性分析。

2.1.1 乳化盐、 乳化剂、 稳定剂和甜味剂添加量对产品品质及稳定性的影响

由表2可知, 乳化盐、 乳化剂、 稳定剂和甜味剂添加量对常温液体奶酪的粘度均有显著性影响(p< 0.05), pH值随着乳化盐添加量的增加而显著性增大(p< 0.05), 而pH和粒径随着稳定剂添加量的增加无显著性变化(p> 0.05), 感官得分随着甜味剂添加量的增加呈先上升后降低的趋势, 这可能是由于赤藓糖醇添加量过高, 并经高温处理后其晶体熔化, 形成无色明亮的非粘性熔体[7], 从而导致产品黏度增大, 品质下降。

| 表2 不同原料的添加量对产品品质的影响 Table 2 The effect of the addition of raw materials on the quality of products |

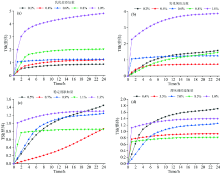

由图1可知, 在37 ℃下, 随着时间的增加样品的TSI整体呈上升趋势。 随着乳化盐添加量不断增多, TSI值逐渐增大, 稳定性逐渐降低, 图1(a)中当乳化盐添加量为0.2%, 0.4%和0.6%时, 样品的整体TSI值分别为0.4, 1.2和1.4, 分层程度较低。 说明乳化盐添加量较低时, 再制耐酪为较大的蛋白聚集物, 具有粒状感, 乳化效果差; 乳化盐添加过量时, 蛋白间的负电荷增加, 静电引力作用减小, 导致产品结构不紧实、 稳定性下降[8]。 随着乳化剂添加量不断增多, TSI值发生显著性变化(p< 0.05), 图1(b)中当乳化剂添加量为0.4%时, TSI值达到最低为0.63, 此时产品稳定性最好, 分层程度最低。 TSI值随着稳定剂添加量在0.5%~1.1%不断增多呈现先增加后降低的趋势[见图1(c)], 说明稳定剂在一定添加范围内, 随着添加量的增多会提高液体奶酪粘稠度、 稳定乳化结构, 提高产品稳定性。

选择占总量比例为0.2%, 0.4%和0.6%的乳化盐, 0.2%, 0.4%和0.6%的乳化剂, 0.7%, 0.9%和1.1%的稳定剂进行响应面实验。

2.2.1 响应面试验设计与结果

对表3所得数据进行分析整理, 得到常温液体奶酪的TSI(Y1)和感官得分(Y2)二次回归方程为

Y1=0.06-10.41A-8.66B+9.09C-30.63AB+11.88AC+2.50BC+20.13A2+20.75B2-8.00C2

Y2=248.59-67.50A-78.75B-358.75C-175.00AB+75.00AC+93.75BC+146.88A2+115.63B2+153.13C2

| 表3 响应面试验设计与结果 Table 3 Box-Behnken design in terms of coded values with response variable |

由表4可知, 对TSI和感官得分回归模型进行分析, 该二次多项式回归模型P=0.001 8/0.005 1< 0.01, 具有差异显著性, 失拟项P=0.6619/0.2307> 0.05, 均不显著。 在TSI模拟方程方差分析中, 模型的系数R2=0.938 7, 一次项A、 二次项AB、 A2、 B2差异极显著(p< 0.01), 一次项B差异显著(p< 0.05); 在感官得分模拟方程方差分析中, 模型的系数R2=0.915 5, 一次项A差异极显著(p< 0.01), 一次项B、 二次项AB、 A2和C2差异显著(p< 0.05)。 说明该模型的拟合度良好, 二次回归模型能够拟合真实的试验结果, 可以用该模型对常温液体奶酪品质及稳定性进行分析与预测。 各因素的检验统计F值越大, 表明其对响应值的影响越显著。 从以上模型可以看出, 各因素对常温液体奶酪的TSI值和感官得分影响顺序为乳化盐添加量(A)> 乳化剂添加量(B)> 稳定剂添加量(C)。

| 表4 方差分析结果 Table 4 Analysis of variance |

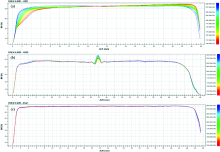

2.2.2 各因素间交互作用的影响

由图2可知, 乳化盐、 乳化剂和稳定剂对常温液体奶酪TSI值和感官得分的影响不是简单的线性关系, 具有交互作用。 其中, 乳化盐与乳化剂添加量的交互作用最强, 对常温液体奶酪TSI值的影响极显著; 乳化剂与稳定剂添加量的交互作用较弱, 但存在最小响应值, 对常温液体奶酪TSI值的影响不显著。 由图3可知, 两两因素之间对常温液体奶酪感官得分的响应面图存在最大值, 其中乳化盐与乳化剂添加量的交互作用最强, 对常温液体奶酪感官得分的影响极显著; 乳化盐与稳定剂添加量的交互作用较弱, 对常温液体奶酪感官得分的影响不显著。

由Design-Expert软件分析得到: 当响应值TSI(Y1)最小且感官得分(Y2)最大时, 对应的最佳条件为乳化盐0.60%、 乳化剂0.60%、 稳定剂0.70%, 常温液体奶酪37 ℃下24 h的TSI理论值为0.78, 感官得分理论值为87.13分。 按优化的方案进行3次验证试验, 取平均值, 取得常温液体奶酪的TSI和感官得分实际值分别为0.60、 89分, 与理论值基本相符。

以感官得分和37 ℃下24 h的TSI值为检测指标, 响应面优化影响常温液体奶酪的乳化盐、 乳化剂和稳定剂的用量是可行的。

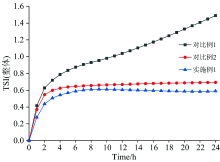

2.3.1 背散射光强度的变化

称取奶油奶酪510 g, 添加最优的乳化盐(0.6%)、 乳化剂(0.6%)、 稳定剂(0.7%)和甜味剂(5.5%), 按照上述工艺制成样品1, 与两款不同厂家的市售常温液体奶酪进行对比实验。 背散射光强度(Δ BS)反映了样品体系内粒子的体积分数和平均粒径的变化规律, Δ BS 越小, 乳化体系越稳定, 反之稳定性较差[9, 10]。 由图3可知, 对照1不同高度处的背散射光强值随时间的延长出现了明显的变化。 其中样品底部(0~20 mm)背散射光强值随时间的延长呈下降趋势, 样品顶部(20~40 mm)背散射光强值随时间的延长呈上升趋势, 表明样品出现了明显的脂肪上浮现象, 导致顶部颗粒浓度增加, 底部颗粒浓度降低, 出现分层现象。 对照2的背散射光强值随时间的延长没有明显的变化, 表明样品颗粒浓度变化较小, 稳定性较好。

与对照1和2相比, 本研究样品1在37 ℃下的背散射光强值随时间的延长基本保持恒定, 表明样品1的颗粒浓度变化更小, 具有良好的稳定性。

2.3.2 动力学不稳定指数的变化

由图4可知, 对照1的TSI值随时间的延长呈现明显增加的趋势, TSI值越小表示样品体系越稳定, 反之稳定性较差, 说明对照1在37℃下的稳定性较低, 可能会出现分层现象。 样品1与对照2的TSI值随时间的延长呈现先快速增加后趋于稳定的趋势, 表明其在37 ℃下的稳定性较高。 与对照1和对照2相比, 本研究样品1的TSI值(0.60)最低, 在37 ℃下稳定性最高, 同时, 也说明本研究优化的样品具有更长货架期稳定性[11, 12]。

采用Turbiscan多重光散射技术分析了乳化盐、 乳化剂、 稳定剂和甜味剂的添加量对常温液体奶酪稳定性的影响。 发现乳化盐添加量在0.2%~1.0%范围内, 随着乳化盐添加量的增加, 体系的稳定性呈现明显的降低趋势; 乳化剂添加量在0.2%~1.0%范围内, 随着乳化剂添加量的增加, 体系的稳定性呈先升高后降低趋势; 稳定剂添加量在0.5%~1.3%范围内, 随着稳定剂添加量的增加, 体系的稳定性呈先升高后降低趋势; 而甜味剂对体系整体稳定性的影响差异不显著。 说明通过调整乳化盐、 乳化剂和稳定剂的用量能够很好地解决常温液体奶酪分层的问题, 提高常温液体奶酪的稳定性。 同时, 通过常温液体奶酪稳定性对比实验发现: 与市售样品相比, 本研究样品(乳化盐添加量0.60%、 乳化剂添加量0.60%、 稳定剂添加量0.70%、 甜味剂添加量5.5%)的脂肪与奶液的分层程度最低, 乳化体系的稳定性最好, 同时具有更长的货架期稳定性。 本研究为提高常温液体奶酪的货架期稳定性提供数据支持。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|