作者简介: 程海鹏, 1996年生, 中国工程物理研究院硕士研究生 e-mail: 915969483@qq.com

通过原子层沉积技术在熔石英玻璃表面制备了同质材料的单层SiO2薄膜, 对光学薄膜的物理化学性质和强激光辐照下的激光诱导损伤性能进行了深入研究。 实验中采用双叔丁基氨基硅烷(BTBAS)和臭氧(O3)作为反应前驱体, 在熔石英光学元件表面进行了SiO2薄膜的原子层沉积工艺研究, 以不同沉积温度条件制备了一系列膜样品。 首先对原子层沉积特性和薄膜均匀性展开了研究, 发现薄膜生长厚度与沉积循环次数之间符合线性生长规律, 验证了制备薄膜的原子级逐层生长特性, 并且表面沉积膜层的均匀性很好, 其测得膜厚波动不超过2%。 然后针对不同温度条件下沉积的SiO2薄膜, 对其粗糙度及各类光谱特性展开了研究, 对比结果表明: 样品的表面粗糙度在镀膜后有轻微的降低; 薄膜样品在200~1 000 nm范围内具有出色的透过率, 均超过90%并逐渐趋近于93.3%, 且其透射光谱与在裸露熔石英衬底上测得的光谱没有明显差异; 镀膜前后荧光光谱和傅里叶变换红外光谱的差异证实了原子层沉积SiO2膜中点缺陷(非桥键氧、 氧空位、 羟基等)的存在, 这将会影响薄膜耐损伤性能。 最后对衬底和膜样品进行了紫外激光诱导损伤测试, 损伤阈值的变化表明熔石英元件表面沉积薄膜后的激光损伤性能有所降低, 其零概率损伤阈值从31.8 J·cm-2减小到20 J·cm-2左右, 与光谱缺陷情况表征相符合。 薄膜中点缺陷部位会吸收紫外激光能量, 导致局域温度升高, 进而出现激光诱导损伤现象并降低抗激光损伤阈值。 在选定的沉积温度范围内, 较高温度条件下沉积的SiO2薄膜其激光诱导损伤性能更好, 可以控制沉积温度条件使得元件的抗损伤性能更为接近衬底本身, 后续有望通过其他反应参数的优化来获得薄膜抗损伤性能的进一步提升。

In this paper, single-layer SiO2 films of homogeneous material were deposited on the surface of fused silica glasses by atomic layer deposition (ALD) technology. The physical and chemical properties of the optical films and the laser induced damage performance under laser irradiation were deeply researched. Bis-tert-butylaminosilane (BTBAS) and ozone (O3) were chosen as reaction precursors in the experiment, and ALD prepared a series of film samples under different temperature conditions. Firstly, a study on the characteristics of ALD and the uniformity of the films was carried out. It was found that the film growth thickness and the number of deposition cycles conformed to the linear growth, which verified the atomic layer-by-layer growth characteristics of the ALD. The uniformity of the deposited film on the surface is fine, while the error does not exceed 2%. Then, for the SiO2 films deposited at different temperatures, the roughness and various spectral characteristics have been tested. The comparison results show that the surface roughness of the sample is slightly decreased after coating. The ALD film samples have excellent transmittance in the range of 200 to 1 000 nm, both exceeding 90% and gradually approaching 93.3%, and their transmission spectrum is not significantly different from the spectrum measured on a bare fused silica substrate. The difference between fluorescence spectrum and Fourier transform infrared (FTIR) spectrum before and after coating confirms the existence of point defects (non-bridging oxygen, oxygen vacancies, hydroxyl, etc.) in the SiO2 films deposited by ALD, which will affect the film damage resistance performance. Finally, ultraviolet laser-induced damage tests were performed on the substrate and film samples. Results of damage performance show that the laser induced damage threshold of the thin film deposited on the surface is reduced, and the zero-probability damage threshold is decreased from 31.8 J·cm-2 to about 20 J·cm-2, which is consistent with the characterization of spectral defects. The point defect in the film will absorb ultraviolet laser energy, causing the local temperature to rise, and then the threshold of laser damage resistance is reduced while the phenomenon of laser-induced damage occurs. Within the selected deposition temperature range, SiO2 films deposited at higher temperature seem to have better damage performance. The deposition temperature conditions can be controlled to make the samples' damage performance closer to the substrate itself. It is expected that the optimization of other reaction parameters will further improve the film damage performance.

熔石英光学元件因其较宽的光学带隙以及优良的紫外波段透过率, 成为在高功率激光系统中被广泛使用的光学材料。 这类元件在紫外激光辐照下可能会出现激光诱导损伤现象, 进而影响其使用性能与寿命, 因此国内外目前常使用湿法化学刻蚀、 激光预处理等技术处理加工过程中元件表面出现的微缺陷(裂纹、 孔隙), 来提高它们的抗激光损伤性能。 然而化学刻蚀可能会导致元件表面形貌发生改变, 同时伴随的刻蚀沉积物也可能会影响到元件本身的物化特性, 因此本文采用沉积光学薄膜的方法, 来达到改善熔石英元件光学性能的目的。

传统的光学薄膜制备一般采用电子束蒸发或离子束溅射等技术, 但是由于光学元件表面微缺陷的几何形态复杂, 通常具有较大的深宽比, 空间遮挡效应的存在使得制备的薄膜会很难深入缺陷内部, 将导致无法完全填充缺陷并且形成封闭孔隙, 在激光作用下更容易产生损伤现象。 而原子层沉积(atomic layer deposition, ALD)是一种基于表面自限制反应[1]的化学气相薄膜沉积技术, 将气相的前驱体脉冲交替地通入反应腔室并与基底上的活性官能团作用发生单层化学吸附, 被广泛应用于半导体[2]、 光电子[3]等领域。 如Ghazaryan等通过ALD制备了纳米多孔SiO2薄膜用作抗反射涂层和扩散膜以封装纳米结构[4]。 ALD利用前驱体在表面发生自限制吸附反应生长薄膜, 具有原子级逐层生长的特性, 能够精确控制膜层厚度, 可低温下实现沉积, 对于高深宽比的结构也能够实现保形沉积[5], 因此可以有效深入缺陷内部对表面进行薄膜沉积。 除此之外, 在高功率激光系统中, 光学器件通常具有较大的孔径并且要求较高的表面质量, 而ALD的固有特性使其成为光学器件的潜在涂层技术。 Pfeiffer等就在强弯曲玻璃透镜表面沉积了均匀的光学薄膜[6], 具有出色的保形性, 实现将ALD应用于复杂光学组件上的光学涂层。

对于熔石英光学元件而言, 为了制备SiO2薄膜, 一般采用氯化物、 氯硅烷等前驱体伴随H2O、 NH3、 吡啶或O3等作为氧化物来实现低温ALD沉积过程[7, 8, 9]。 由于上述前驱体的反应活性不足且气体压强较低, 使得整个过程的沉积速率较为缓慢, 在一定程度上限制了原子层沉积SiO2薄膜的应用发展。 因此, 最近发展出氨基硅烷类前驱体来解决这一系列的问题, 如三二甲基氨基硅烷SiH[N(CH3)2]3(TDMAS)[10, 11]、 双二乙基氨基硅烷SiH2[N(C2H5)2]2(BDEAS)[12]、 双叔丁基氨基硅烷SiH2[NH(C4H9)]2(BTBAS)[13]等, 它们的反应活性相比氯硅烷等前驱体高一些, 能够在相对较低的宽温度范围进行化学反应, 提高了SiO2薄膜沉积速率, 是一类发展前景很大的前驱体类型。 以这类前驱体为例, 通过如图1的单次ALD反应循环进行沉积过程: 硅烷前体A与熔石英表面活性位点发生化学吸附反应生成中间产物, 采用惰性气体吹扫多余的反应前体及副产物; 再通入前驱体B氧化中间产物后进行吹扫。 整个反应过程循环进行, 沉积薄膜将会以单原子级的形式一层一层地镀在基底表面, 实现薄膜厚度的纳米级可控生长。

对于ALD SiO2薄膜, 大多数的研究着眼于近红外(1 064 nm)激光辐照下引起的损伤现象[14, 15, 16], 但关于紫外(355 nm)强激光辐照对薄膜损伤的影响尚未得到广泛的研究。 本研究于熔石英玻璃表面进行ALD SiO2薄膜沉积, 在验证ALD原子级精确可控特性的基础上, 研究了在不同沉积温度条件下ALD SiO2薄膜的粗糙度、 各类光谱及纳秒紫外激光辐照下薄膜的激光诱导损伤性能, 得到沉积温度对于制备SiO2薄膜光学特性的影响, 由此确定有利于ALD沉积SiO2薄膜的温度沉积条件。

ϕ 50 mm×5 mm的熔石英玻璃经过清洗剂、 纯水超声清洗后, 放置于氢氟酸(HF)溶液中刻蚀, 刻蚀深度~4 μm。 刻蚀后的元件使用纯水清洗, 经加热器烘干后作为实验中使用的衬底材料。 经过清洗和刻蚀, 元件表面的外来污染物、 加工过程导致的表面/亚表面缺陷(裂纹、 划痕或孔隙)能够得到很好的缓解及去除, 同时HF酸刻蚀的表面富含羟基也会有利于ALD实验中前驱体的反应。

通过热ALD技术将SiO2薄膜沉积在熔石英玻璃衬底上, 选择双叔丁基氨基硅烷(BTBAS)和臭氧(O3)作为反应前驱体, 在温度范围250~350 ℃内进行ALD沉积, 沉积温度选取为275, 300, 325和350 ℃。 前驱体脉冲时间参数设置如下: 在每个沉积周期中, 第一种前驱体反应物BTBAS气体脉冲时间0.6 s, 之后用惰性气体N2吹扫3 s; 然后将第二种前体O3进气脉冲反应2 s, 再进行3 s的N2脉冲吹扫。 按照这样的参数进行循环反应实现SiO2薄膜在熔石英表面的逐层生长。

实验中首先在相同条件下沉积了不同厚度的SiO2薄膜, 采用椭圆偏振仪研究衬底上单层SiO2薄膜的厚度均匀性及折射率, 来验证ALD技术沉积薄膜的原子级逐层生长特性以及膜层均匀性。 然后针对不同温度条件制备的薄膜, 对其相关特性进行了表征: 利用原子力显微镜检测ALD镀膜前后元件表面的粗糙度变化情况; 利用X射线衍射仪检测在不同温度下沉积的膜层微观结构; 膜层的透过率、 红外吸收光谱及荧光光谱分别通过分光光度计、 傅里叶红外光谱仪和荧光光谱仪进行测量; 最后使用纳秒Nd:YAG激光器以R-on-1激光损伤测试方法对沉积SiO2薄膜后熔石英元件的抗激光损伤性能展开分析。

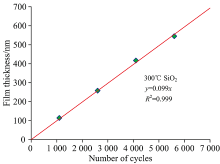

300 ℃的沉积温度下, 在硅衬底表面沉积不同厚度(100~550 nm)的SiO2薄膜, 通过椭偏仪测试各膜层厚度。 测试结果如图2所示, 硅表面的薄膜膜层厚度取决于沉积循环次数, 薄膜厚度随ALD循环次数线性增长[14], 拟合的沉积速率约为0.1 nm·cycle-1。 由此, 验证了ALD技术原子级逐层生长的特点, 可以通过控制生长循环次数来精确控制沉积膜厚, 制备得到预期厚度的薄膜。

| 图2 ALD沉积SiO2薄膜的厚度与生长循环的关系, 生长速率为0.1 nm·cycle-1Fig.2 Thickness of ALD film versus growth cycle, the growth rate of SiO2is about 0.1 nm·cycle-1 |

实验中制备薄膜的实际厚度非常接近于设计的目标厚度(表1), 其最大误差不超过14%。 此外, 自限制性是ALD技术的另一特性, 有助于沉积薄膜的均匀分布。 气相的前驱体均匀地分布在整个反应腔室内, 样品表面各个活性位点接触到前体的概率一致, 充分反应后将不再与多余的前体进行反应, 导致每一个循环只会生长一层原子级厚度的薄膜, 沉积薄膜在不同位置所测得的厚度差异结果不超过2%。 测试结果符合预期的均匀性, 因此ALD能用于沉积厚度可控且均匀的薄膜。

| 表1 ALD沉积薄膜厚度均匀性 Table 1 Thickness uniformity of films deposited by ALD |

为了研究沉积温度参数对ALD薄膜性质的影响, 分别于275, 300, 325和350 ℃温度条件下, 在熔石英玻璃与陪镀硅片表面沉积预期厚度约为200 nm的SiO2薄膜, 研究沉积温度对熔石英表面薄膜性质的影响。

2.2.1 沉积速率

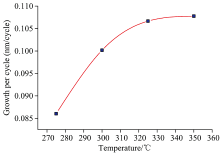

通过测量陪镀硅片表面的SiO2薄膜厚度, 表征薄膜在4个不同温度下的沉积速率, 如表2及图3所示, 发现SiO2薄膜的沉积速率随着温度的上升在不断提高, 并逐渐地趋近于工艺的饱和速率约0.108 nm·cycle-1。 在275 ℃时, 该温度不足以使前驱体与表面充分反应, 导致其生长速率仅为0.086 nm·cycle-1; 随着温度的上升, 加快了化学反应过程, 能够更加充分地进行反应, 生长速率也随之逐渐增长; 如果继续提高反应温度会对前驱体的化学吸附带来不利影响, 反而会导致沉积速率降低。 此外, 熔石英衬底的折射率(355 nm)为1.475, 而ALD沉积SiO2薄膜后的折射率均有所降低, 说明制备薄膜的致密性是略低于熔石英本身的。

| 表2 不同沉积温度下制备薄膜的生长速率及折射率 Table 2 Growth rate and refractive index of SiO2 film deposited at different temperatures |

2.2.2 薄膜微结构

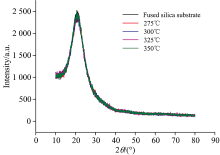

熔石英衬底表面的薄膜XRD测试结果如图4所示, 不同温度沉积的单层SiO2薄膜都没有出现明显的晶态特征峰, SiO2薄膜均呈现非晶态[15, 16]。 同时图4也表明熔石英元件表面的XRD结果在ALD镀膜前后并没有发生显著的变化, 仍然是无定形结构。 沉积温度的改变对SiO2薄膜的结晶度并没有显著的影响。

| 图4 ALD沉积SiO2薄膜的XRD结果, SiO2薄膜在不同温度下沉积均呈现非晶态Fig.4 XRD of SiO2 films deposited by ALD. The SiO2 films are amorphous at different temperatures |

2.2.3 表面形貌

图5(b)—(e)是各样品在不同温度ALD沉积SiO2薄膜后采用AFM测试表面形貌的情况, 而图5(a)显示熔石英衬底表面的初始粗糙度约为1.88 nm, 经过ALD工艺在不同温度下沉积SiO2薄膜后, 各表面粗糙度相对于初始衬底来说都有不同程度的降低。 这意味着样品表面形貌经过镀膜后得到轻微改善, 因而ALD沉积薄膜可以有效地降低表面的粗糙度。

2.2.4 透射光谱

ALD工艺沉积SiO2薄膜前后石英玻璃样品的紫外-可见-近红外光透射光谱曲线结果如图6所示。 ALD镀膜前后, 石英玻璃透射曲线的变化趋势基本相同: 200~400 nm波段, 透射率随着波长的变大而显著增大; 而在400~1 000 nm波段, 透射率逐渐趋近于饱和值, 约为93.3%。 这种非晶的熔融石英有着高的紫外透过率, 在紫外355 nm的透射率为92.5%, 并且可以透射到200 nm的紫外光, 因此常用于高功率紫外激光的应用当中。 同时ALD样品的透射光谱与在裸露熔融石英上测得的光谱差异不大, 在200~400 nm的UV范围内没有观察到明显的吸收峰。 沉积温度的改变对于ALD薄膜前后样品的透射光谱基本无影响。

2.2.5 红外吸收光谱

图7(a)为ALD工艺沉积SiO2薄膜前后样品的傅里叶红外光谱测试结果, 图7(b)—(e)皆为7(a)的局部放大。 熔石英衬底上不同温度所沉积的SiO2薄膜在400~4 000 cm-1波段的红外吸收光谱曲线变化趋势一致, 存在着较为明显的两个特征峰, 处于480和1 120 cm-1附近, 分别对应Si—O—Si键的摇摆振动模式和伸缩振动模式[17, 18]。 在图7(b)和(d)中可以明显地观察到, 经过ALD沉积薄膜后样品的红外光谱峰值均有所降低且存在红移现象; 同时如图7(c)所示, 在780 cm-1处与Si—O—Si弯曲振动模式相关的弱红外吸收也显示出非常轻微的峰移。 这些意味着样品表面镀膜之后相关振动模式遭到一定的削弱, 也从另一方面印证了ALD沉积的SiO2薄膜的致密性与熔石英衬底材料仍存在一定差异。 在图7(e)中, 红外光谱显示了一个2 400~3 500 cm-1的较宽但较弱的吸收带, 可以被归结于Si—O—H的伸缩振动模式[17], 意味着在SiO2薄膜中可能残留着的OH基团使得薄膜的缺陷比熔石英衬底的缺陷更多, 在紫外激光照射时吸收足够的激光能量, 从而诱导光学样品表面发生损伤现象。

2.2.6 荧光光谱

熔石英衬底与其在不同沉积温度下ALD SiO2薄膜后的荧光光谱如图8所示。 从图8(a)的测试结果可见, 实验样品均存在一个400~600 nm的荧光宽峰, 根据熔石英表面缺陷的特征峰, 分析荧光峰所处位置可知主要归属于氧空位(ODC)的化学结构缺陷[19], 这类缺陷的存在会吸收紫外激光能量, 导致局域温度升高, 进而发展为损伤。 图8(b)则表明, 275℃所沉积的薄膜使得样品的荧光峰强度相比于镀膜前变高, 这说明在该条件下膜层内的缺陷显著增加; 但随着沉积温度的提高, 薄膜内的缺陷会随之减少, 所表现的荧光发光峰强度逐渐降低。 在实验所选取的沉积温度范围内, 较高温度条件下所沉积的SiO2薄膜的荧光发光更为接近于衬底材料。

2.2.7 激光损伤性能

光学元件的激光损伤阈值代表元件在高功率激光应用条件下的抗损伤能力[15, 16], 实验中采用R-on-1的测试方式, 对SiO2薄膜的紫外(355 nm)激光诱导损伤性能使用脉宽8.5 ns, 光斑有效直径约400 μm的紫外激光进行了测试和分析, 损伤测试结果如图9所示。 ALD薄膜的零概率损伤阈值随着沉积温度的增加从18.9 J·cm-2提升至24.2 J·cm-2, 虽然损伤阈值随着温度的增加有了一些提升, 但仍略低于初始衬底的31.8 J·cm-2, 这是因为沉积的SiO2薄膜仍然存在一定的微观缺陷, 没有达到熔石英本底材料的致密性。 红外吸收光谱、 荧光光谱和折射率的分析结果与之相符, 薄膜内微观缺陷的存在会使得元件在受激光辐照时更容易吸收激光能量, 提高局部温度, 导致薄膜的损伤阈值低于熔石英衬底。

采用原子层沉积技术在熔石英光学元件表面沉积SiO2薄膜, 验证了ALD技术的原子级可控特性及沉积薄膜良好的均匀性, 分析了元件表面薄膜的沉积速率、 粗糙度、 光谱特性及激光损伤性能, 研究了不同沉积温度制备SiO2薄膜对熔石英元件的影响。 以上测试结果表明, 元件表面膜层的均匀性很好, 误差不超过2%; 镀膜后样品表面粗糙度皆有所降低, 沉积温度的不同对红外吸收光谱、 UV-VIS-IR透射等光学特性参数没有明显的影响; 沉积薄膜具有良好的光学透过率, 在200~1 000 nm波长范围内超过90%并逐渐趋近于93.3%。 分析荧光光谱可知, 实验中较高温度所沉积的SiO2薄膜更为接近于本底材料特性。 熔石英玻璃表面沉积SiO2薄膜后的损伤性能有所降低, 其零概率损伤阈值从31.8 J·cm-2减小到20 J·cm-2左右, 同时不同温度沉积薄膜的损伤结果表明, 较高温度条件下制备的薄膜损伤性能相对较好。 通过沉积温度条件控制, 可以使得元件的损伤性能相对较为接近衬底本身, 后续有望通过其他反应参数的优化来获得薄膜损伤性能的进一步提升。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|