作者简介: 黄 辉, 1996年生, 长春理工大学光电工程学院硕士研究生 e-mail: huangh2019@nanoctr.cn

表面增强拉曼散射(SERS)是一种无损、 高灵敏、 快速检测痕量重金属离子的光谱技术。 通过调控和优化纳米结构图案和尺寸可显著增强局域表面等离子体共振(LSPR)与表面等离子体激元(SPP)的耦合以提升电磁场强度, 是获得高性能SERS芯片的重要新途径。 提出一种用于检测痕量汞离子的新型金属/介质三维周期纳米结构高性能SERS芯片。 利用新型应力分化式双层模板纳米压印方法实现了大面积高均一纳米结构SERS芯片的低成本、 批量制备。 该芯片成功用于痕量汞离子的高灵敏快速检测。 采用有限元方法对压印过程界面微区应力进行模拟, 通过调控压印模板纵向结构和横向尺寸对模板进行设计。 模拟结果表明, 纵向有台阶结构的双层模板图案区域呈现高、 低两个应力分区, 其中, 高应力区占图案~72%的面积, 其应力均匀性比单层模板提升17%; 低应力区分布在图案边缘~28%的区域, 可有效减小脱模切应力。 当模板横向尺寸从15 mm缩减至7 mm, 界面应力整体提升1~2个数量级, 将显著提高压印成功率。 使用不同横向尺寸的单、 双层模板进行压印实验结果表明, 尺寸为7 mm的压力分化式双层模板实现了大面积高均一纳米结构的高质量制备, 这与模拟结果高度一致。 在压印胶纳米结构上构筑金纳米颗粒得到金属/介质三维周期纳米结构SERS芯片。 此芯片对罗丹明6G分子的检测极限为2.08×10-12 mol·L-1, 增强因子达3×108, 检测均一性RSD为8.07%。 该芯片对汞离子的探测限浓度仅为10 ppt(5.0×10-11 mol·L-1), 浓度线性工作范围为5.0×10-11~5.0×10-5 mol·L-1, 跨度达6个数量级, 呈现良好的线性关系( R2=0.966), 在目前汞离子检测技术中具有显著优势。 提出一种通用的高灵敏快速检测痕量物质的SERS芯片设计和制备方法。 这种基于光学原理芯片“结构设计-批量制备-实际应用”的研究范式将连接芯片设计和批量制备两个关键点, 推动其实际应用。

Surface-enhanced Raman scattering (SERS) is a powerful technique for detecting trace heavy metal ions due to its non-destructiveness, high sensitivity and fast acquirement of the signal. Localized surface plasmon resonance (LSPR) is well known to enhance the electromagnetic field by reducing the gaps between plasmonic metal nanoparticles, which could greatly increase SERS performance. Recently, a new emerging route is more attractive, which can effectively enhance SERS by boosting the coupling between LSPR and surface plasmon polariton (SPP) through designing specific 3D nanostructures. Herein, we proposed a novel configuration of high-performance SERS chips with 3D periodic metal/dielectrics nanostructures, which can be fabricated in large areas and batches using nanoimprint lithography (NIL) based on a new concept of the stress-homogenized dual-layer template. The SERS chips fabricated using low-cost NIL were successfully applied to detection trace mercury (Hg) ions. The combination of theory and experiments allows a methodology for designing stress-homogenized nanoimprinting templates with vertical configuration and horizontal dimension as the key design parameters. The simulation of micro-/nano-scale interfacial stress evolution during NIL using finite element analysis (FEA) showed the formation of both high and low-stress sub-areas on a patterned template by introducing an extra structure layer normal to the template. Compared to the extra-layer free template, the area with high stress is about 72% that of the patterned area, accompanied by 17% improvement in stress distribution uniformity. A stress area as low as about 28% surrounding the patterned structure is also favorable for demolding during NIL. The horizontal dimension of the template was also revealed to have a dramatic effect on the micro-/nano-scale interfacial stress in whichreducing the size of the template would increase the overall interface stress significantly by one to two orders of magnitude. Various nanoimprint templates with different configurations and dimensions were employed to successfully nanoimprint large area and uniform dielectric nanostructures, demonstrating the stress homogenization proposed based on the simulations. We combined Au nanoparticles, and nanoimprint lithography resists to form the 3D periodic nanostructures of SERS chips. The SERS chips realized the detection limit for Rhodamine 6G (R6G) model molecule of 2.08×10-12 mol·L-1, an enhancement factor (EF) of up to 3×108, and a uniformity of 8.07%. Furthermore, the SERS chips were also successfully applied to detect trace Hg ions as low as 5.0×10-11 mol·L-1 (10 ppt) with a good linear relationship ( R2=0.966) ranging from 5.0×10-11 to 5.0×10-5 mol·L-1, which is quite prominent for Hg ions detection. The SERS chips designed and fabricated here can provide a solution to trace detection of heavy metal ions and other trace substances. The concept of stress-homogenized dual-layer template proposed in this work makes it possible to fabricate high-performance, uniform and low-cost SERS chips with 3D nanostructures. The roadmap proposed in this study will undoubtedly promote greatly practical applications of SERS probes from the perspectives of both design and low-cost and batchable fabrication.

重金属汞(Hg)离子, 是现代工业中剧毒污染物之一, 通过饮用水或食物摄入人体后会破坏中枢神经系统被造成, 严重损害身体健康, 各国对此都制定了严格标准[1]。 因此, 高灵敏快速检测水中Hg离子含量对于保护水资源及人类健康十分重要。 表面增强拉曼散射(surface-enhanced Raman scattering, SERS)作为一种无损、 高灵敏、 快速表面分析检测光谱技术, 在农药残留、 炸药和药物等的痕量与特异检测中具有很大应用潜力[2, 3]。 研究表明, SERS效应主要来源于表面等离子体共振(surface plasmon resonance, SPR)尤其是局域表面等离子体共振(localized surface plasmon resonance, LSPR)产生的电磁场增强(electromagnetic enhancement, EM)[4]。 此外, 沿着金属表面或金属/介质界面传播的表面等离子体激元(surface plasmon polaritons, SPPs)在一定条件下也会对电磁场增强作出显著贡献[7]。 尤其对于特定三维纳米结构, 如三维多支结构[5]、 纳米网格[6]等, LSPR与SPP发生耦合作用, 通过调控和优化纳米结构图案和尺寸, 可显著增强这种耦合作用, 从而进一步增强局域电磁场, 使SERS效应更为显著, 提升SERS芯片的性能。 因此, 除了通过减小等离激元金属颗粒之间的间隙改善SERS性能的常规手段外, 通过设计和制备特定三维纳米结构使得LSPR与SPP耦合作用最大化是提高SERS芯片性能的另一种重要的新方式和新途径。

SERS芯片的实用化不仅要求高灵敏度, 还要求检测信号高均一、 可重现以及稳定并且可实现低成本制备等等。 先进纳米加工技术如电子束曝光、 等离子体刻蚀等由于分辨率高和能够可控制备均一纳米结构, 因而是制备高性能SERS芯片三维纳米结构的有力手段, 但有产率低、 加工成本高等缺点。 而纳米压印技术(nanoimprint lithography, NIL)不仅具有高分辨率而且可实现三维纳米结构的高效、 低成本批量制备, 是对传统纳米加工技术的重要补充, 已成功应用于诸多纳米结构的加工制备, 如超表面、 衍射光学元件、 宽带偏振器件[7, 8]等。 但是纳米压印技术也存在一些缺点, 如压印时产生的应力分布不均匀和应力集中及脱模困难等往往导致难以实现大面积均匀纳米结构的批量制备等。

实际上, 消除压印过程中的应力集中及合理分配应力, 可减小和有效控制脱模切应力, 将大大降低脱模难度, 是成功压印大面积均一纳米结构的关键。 目前, 仅有通过仿真模拟压印过程中压印胶填充成型[9]、 紫外曝光成型[10]、 压印胶气泡分析[11]等的研究, 而未见针对微区应力、 动态应力与形变进行定量分析, 开展对压印模板设计的研究。 过去通常认为施加于压印模板上的压力/压强在整个模板范围内分布均匀, 实际上由于制备过程带来的压印模板翘曲变形、 模板表面附着物等因素致使模板平整度或起伏度很难控制在微小尺度(如数微米)范围内。 以及施加压印压力过程中模板和衬底发生变形都会导致模板和压印胶界面处的应力在微区分布产生数量级上的差异。 因此, 高精度控制与分化微区特别是纳米尺度应力是纳米结构压印成功与否的关键。

本工作通过有限元分析对压印力平衡状态下的微区应力分布进行模拟, 对模板的结构和尺寸进行设计, 发展出一种具有应力分化功能的纳米压印模板, 实现了大面积高均一纳米结构SERS芯片的压印制备。 该SERS芯片具有检测高灵敏度和信号高均一性, 并且可低成本制备。 对罗丹明6G(R6G)分子的检测极限为2.08× 10-12 mol· L-1, 增强因子达3× 108, 检测均一性标准偏差(RSD)仅为8.07%。 对水中Hg离子的可探测最低浓度为5.0× 10-11 mol· L-1(10 ppt), 工作曲线线性范围为5.0× 10-11~5.0× 10-5 mol· L-1, 跨度达6个数量级, 在目前汞离子检测技术中具有显著优势。 这种低成本批量制备纳米结构的通用方法及制备的高性能SERS芯片对于推动痕量物质的高灵敏快速检测具有重要的实用价值。

采用有限元(FEA)方法对纳米压印过程进行模拟。 建立硅模板和石英衬底的压印模型。 对已接触及将要接触的模板/衬底界面区域设置接触对。 选用正四面体单元剖分, 提取模板图案表面等效节点力, 计算压印过程中此区域微区应力分布, 对模板的结构和尺寸进行设计。

压印模板的图案区域纳米结构由电子束曝光系统(Vistec EBPG 5000 plus ES, Raith公司, 德国)和高密度等离子体刻蚀机(SI 500, SENTECH公司, 德国)制备。 紫外光刻机(MA6, SUSS公司, 德国)和等离子体刻蚀机用来制备模板的应力分化区台阶结构。 扫描电子显微镜(NOVA NanoSEM 430, FEI公司, 美国)用来对制备过程中的纳米结构进行表征。

使用1H, 2H, 2H, 2H-全氟辛基三氯硅烷(阿法埃莎公司, 中国)对压印模板进行钝化处理3 h。 将模板置于纳米压印机(HEX-01, Zwick/Roell公司, 德国)样品腔室内的载物台上, 涂覆有纳米压印胶(GD-PS01, 光舵微纳有限公司)的石英衬底固定于样品腔室顶部基板[图1(a)]。 抽取样品腔室真空, 控制顶部基板带动石英衬底以150 N压力对硅模板进行压合100 s, 开启紫外光照射3 min[图1(b)]使压印胶固化。 抬离样品腔室顶部基板, 分离硅模板与石英衬底, 在压印胶上得到压印图形[图1(c)]。

使用电子束蒸发镀膜系统(OHMIKER-50B, Cello-Tech 公司, 台湾, 中国), 设置样品腔室真空度< 1× 10-7 Torr, 采用10 kV高压和11 nA电子束束流, 在石英衬底的压印胶纳米结构上沉积厚度为30 nm的Au薄膜。

分别采用浓度为1× 10-11, 1× 10-10, 1× 10-8和1× 10-6 mol· L-1的R6G溶液(阿拉丁化学试剂公司)修饰芯片12 h。 使用拉曼光谱仪(Renishaw in Via, Renishaw公司, 英国)使用632.8 nm波长和1 mW功率的激光、 100倍物镜(数值孔径为0.75)和10 s积分时间, 分别对四个芯片表面图案区5个不同位置进行拉曼谱图采集。 再对R6G分子的1 360 cm-1特征峰进行拟合, 取5个谱峰强度的平均值为此浓度R6G分子的SERS信号强度值。

采用1× 10-6 mol· L-1浓度的4, 4’ -联吡啶(Bpy)(99.8%, 北京伊诺凯科技有限公司)乙醇溶液修饰芯片4 h。 然后, 分别滴加35 μ L浓度为5× 10-11, 5× 10-9, 5× 10-7和5× 10-5 mol· L-1的Hg离子溶液(由1 000 μ g· mL-1的Hg离子标准溶液配制, 国家有色金属及电子材料分析测试中心)至芯片表面, 保持10 min后去除溶液。 拉曼信号测试与分析方法同上述R6G分子。 同时, 检测空白水样的拉曼信号作为对照。

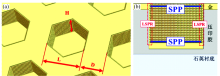

调控和优化三维纳米结构图案和尺寸, 使得LSPR与SPP耦合作用增强甚至最大化, 从而进一步增强局域电磁场, 是提高SERS芯片性能的一种重要的新途径。 我们设计了由六边形纳米孔介质结构和等离激元金属纳米颗粒组成的SERS芯片, 并对纳米结构的横向、 纵向尺寸、 对称性和等离激元金属粗糙度等参数进行优化。 图2为SERS芯片的纳米结构示意图, 其中六边形结构单元对边距L为300 nm, 孔间距D为200 nm, 孔深度H为300 nm[图2(a)]。 在入射光的照射激发下[图2(b)]周期纳米孔结构中产生多种提高SERS性能的电磁场增强效应: 侧壁金属/空气及金属/介质界面产生的SPP以及粗糙金纳米颗粒产生的LSPR; 底平面金属/空气界面产生的SPP和粗糙金纳米颗粒产生的LSPR; 此外, 由于底平面金属对入射光的反射在侧壁产生驻波激发产生LSPR。 在侧壁和底平面产生的SPP还可以作为二次激发波进一步与LSPR产生耦合, 提高SERS性能。

采用纳米压印制备以上特征尺寸纳米结构SERS芯片。 为了分化微区应力, 实现大面积均一纳米结构压印, 我们采用有限元(FEA)方法对压印过程达到力平衡时图案区域的微区应力进行模拟, 通过调控模板纵向结构和整体尺寸减小应力差异度, 提高微区应力均匀性。

2.2.1 模板纵向结构设计

模板制备过程中的压印模板翘曲变形、 模板表面附着物等因素致使模板平整度或纵向起伏度难以控制在数微米量级。 因此, 增加压印过程中模板/衬底界面的变形能力是分化应力进而减小应力差异的一种有效方式。 然而, 常规硬质模板图案结构高度仅为几纳米至几百纳米, 通过模板纵向变形进行应力分化的能力很弱。 为了增加压印过程中模板形变容许度, 我们提出一种双层结构模板, 即在图案周围设置应力分化结构。 通过有限元方法模拟相同尺寸单层和双层模板压印过程中达到力学平衡时界面微区应力。

设置单层模板模型为边长7 mm、 厚度500 μ m的硅平板[图3(a)]。 模板表面纳米结构高度为350 nm, 与硅模板厚度500 μ m相比可以忽略。 边长2 cm的石英衬底置于模板上方, 厚度300 nm的压印胶可以忽略。 建立双层模板模型[图3(b)], 设置模板为边长7 mm、 图案区域边长3 mm的正方形平台。 应力分化结构环绕图案, 为深度20 μ m、 宽度2 mm的台阶。 两个压印模型中, 150N的力载荷施加于石英衬底顶部, 固定约束置于模板底部。

图案区域的微区应力模拟结果如图3(c)和(d)所示, 单层模板的界面应力[图3(c)]自图案区域中心向边缘迅速增加, 最小值为3.275× 106 Pa位于图案中心, 在图案边缘顶角处达到最大值4.975× 106 Pa。 而双层模板的界面应力[图3(d)]从图案中心的3.458× 106 Pa向周边先增加到最大值4.98× 106 Pa然后迅速降低, 在图案边缘降到最低值1.72× 106 Pa。 这是由于在压印过程中, 石英衬底中心区域首先与模板图案中心区域接触, 而未接触的部分继续产生纵向形变直到接触模板的应力分化结构。 高应力区占图案~72%的面积, 其应力均匀性比单层模板提升17%; 由图3(d)得出界面微区应力从图案中心向周边呈增加趋势的正方形区域(2.55 mm× 2.55 mm)为高应力区, 占整个图案面积的~72%[图3(g)高应力区], 应力均值为3.8 MPa, 应力值在3.5~5.0 MPa的比例为78%[图3(h)左侧柱状图]。 而单层模板在此区域[图3(h)右侧柱状图]的应力均值为3.7 MPa, 应力值在3.5~5.0 MPa的比例为61%[图3(h)左侧柱状图]。 可见, 双层模板的高应力区平均应力比单层模板高0.1 MPa, 应力值在3.5~5.0 MPa区域多17%, 应力差异性小、 均匀性高, 说明双层模板具有应力分化能力, 将显著提升大面积压印结构均匀性。 此外, 双层模板设计还会在图案边缘~28%的区域产生低应力区[图3(d)和(g)], 减小脱模切应力, 大大提升脱模成功率。

2.2.2 模板整体尺寸设计

除纵向结构之外, 调控模板整体尺寸是增加模板/衬底界面变形能力, 进行分化应力的另一种方式。 为了研究模板尺寸对界面应力分布的影响, 我们建立了正方形模板尺寸分别为7, 11和15 mm, 图案区域均为尺寸3 mm正方形平台的三种双层模板模型[图4(a)— (c)]。 图案周围设置应力分化结构, 深度为20 μ m, 宽度分别为2, 4和6 mm。 其他模型设置参数与上述相同。 图4(d)— (f)微区应力分布结果表明, 随着模板整体尺寸从7, 11 mm增加到15 mm, 图案中心区界面应力分别锐减~106, ~105和~103 Pa量级。 边长7 mm的模板界面应力分布在1.72× 106~4.98× 106 Pa之间。 边长11和15 mm的模板界面应力分别分布于2.85× 105~1.23× 106和8× 103~3.65× 105 Pa, 图案区域界面应力差异分别达一个和两个数量级。 可见, 使用边长11和15 mm的压印模板, 在低界面应力(< 105 Pa)对应的石英衬底受压位置将无法得到高质量结构甚至无结构产生。

综合以上模拟结果, 边长7 mm的双层模板将有效提升压印界面平均应力, 并减小应力差异, 意味着在实际压印过程中可施加更小的压力得到均匀性更高的大面积纳米结构; 还会在图案边缘四周产生低应力区, 减小脱模切应力, 大大降低脱模难度。

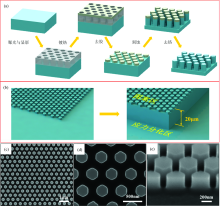

依据以上模拟结果确定模板尺寸, 然后制备压印模板。 如图5(a)模板制备流程图所示, 在硅衬底上涂覆电子束胶, 通过电子束曝光得到纳米孔电子束胶结构。 沉积80 nm厚金属铬(Cr)薄膜, 通过剥离工艺得到与电子束胶结构互补的Cr薄膜图案。 以Cr为掩膜刻蚀硅, 之后去除Cr薄膜得到硅纳米柱结构。 再通过紫外光刻、 等离子体刻蚀和去胶等步骤在图案区周围制作深度为20 μ m的应力分化区台阶结构[图5(b)], 完成硅压印模板制备。 扫描电镜图[图5(c)— (e)]表明, 制备的模板图案与SERS芯片所需的纳米孔结构互补, 为对边距~300 nm, 间距~200 nm, 高度~350 nm的六边形纳米柱阵列结构。

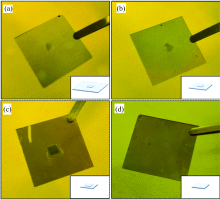

根据模拟结果, 我们制备了四种模板用以开展压印对比实验: 其中三种双层模板, 边长分别为7, 11和15 mm, 图案均为边长3 mm的正方形区域, 应力分化结构为深度20 μ m, 宽度分别为2, 4和6 mm的台阶; 一种边长3 mm正方形图案区域、 模板整体尺寸7 mm的单层模板(无应力分化结构)。

用四种模板进行压印制备SERS芯片的三维纳米结构。 压印过程包括衬底处理(清洗和钝化)、 压印胶涂覆、 模板-衬底对准压合、 压印胶固化、 脱模等。 我们对衬底处理过程、 压印胶性能和结构、 对准压合过程(微气泡去除方法等)、 载荷(施压大小、 速率等)、 固化和脱模方式等多个工艺参数进行了优化。 在边长2 cm的石英衬底上得到的压印结果如图6所示, 对于双层模板, 模板边长为15 mm时只有少量结构被成功压印到石英衬底[图6(a)]。 随模板边长减小, 得到的压印图形面积增加[图6(b)]。 7 mm双层模板使边长3 mm图案区域的纳米结构全部成功压印至石英衬底[图6(c)]。 而7 mm单层模板产生极小面积的压印图形[图6(d)]。 此实验结果与模拟结果完全一致。 7 mm双层模板压印结构的扫描电镜图(图7)表明, 压印胶纳米孔结构具有高均一性[图7(a)], 压印胶纳米孔结构的特征尺寸为对边距~300 nm, 间距200 nm[图7(b)], 深度300 nm[图7(c)]。 在压印胶结构上沉积30 nm厚的金纳米颗粒薄膜[图7(d)], 得到由压印胶纳米结构和Au纳米颗粒组成的介质材料/金属三维纳米结构SERS芯片。

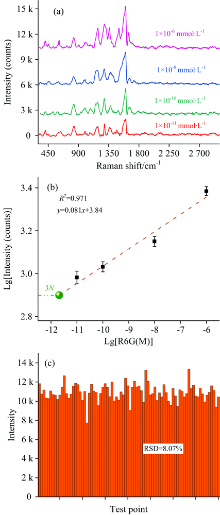

2.5.1 痕量R6G分子检测

使用该SERS芯片对多个不同浓度R6G进行检测, 图8(a)为浓度1× 10-11, 1× 10-10, 1× 10-8和1× 10-6 mol· L-1的拉曼峰位移与强度谱图。 可见, 随浓度降低, 拉曼谱峰总体强度下降。 浓度为1× 10-11 mol· L-1时, R6G的谱峰信号依然清晰可见。 选取R6G分子的特征峰1 360 cm-1进行定量分析, 图8(b)此特征峰强度和浓度对数工作曲线呈现良好的线性关系(R2=0.971)。 基于此工作曲线, 依据检测极限定义— — 信噪比为3时对应的浓度, 推算出检测极限为2.08× 10-12 mol· L-1。 使用以下公式估算该SERS芯片的增强因子(enhancement factor, EF)

其中, ISERS和I0分别为低浓度分子在SERS芯片上及高浓度分子在平坦金属膜上测得的拉曼特征峰强度, cSERS及c0分别是低浓度和高浓度值。 这里cSERS取值1× 10-11 mol· L-1, 计算得到EF为3× 108, 优于许多报道的同类SERS芯片[12, 13], 另外, 拉曼谱峰强度-分子浓度对数工作曲线呈良好的线性关系[图8(b)], 表明此SERS芯片在宽浓度范围具有优异的定量检测性能。

使用1× 10-5 mol· L-1的R6G修饰SERS芯片开展信号均一性测试。 在边长3 mm正方形图案区域随机选取80个位置进行拉曼测试, 统计分析得到特征峰强度的相对标准偏差(RSD)仅为8.07%[图8(c)], 表明该SERS芯片上的高均一纳米结构带来检测信号的高均一性。

2.5.2 痕量Hg离子检测

为了检测水中重金属Hg离子浓度, 使用4, 4’ -联吡啶(Bpy)分子修饰芯片。 当Hg离子与Bpy接触时, 可与其形成强配位键, 使Bpy分子远离芯片结构表面, 造成拉曼峰强度降低, 根据降低程度可定量检测Hg离子浓度。 我们用浓度1× 10-5 mol· L-1的Bpy修饰芯片, 分别检测浓度为5.0× 10-11, 5.0× 10-9, 5.0× 10-7和5.0× 10-5 mol· L-1的Hg离子, 积分时间均为10 s。 选取Bpy分子1 610 cm-1拉曼特征峰进行定量分析。 结果表明[图9(a)], 随着Hg离子浓度增加, 特征峰强度逐渐降低。 该芯片可检测最低浓度为5.0× 10-11 mol· L-1 (10 ppt)的汞离子, 比美国饮用水标准(10 nmol· L-1, 即2 000 ppt)低2个数量级。 比许多报道的Hg离子SERS芯片具有更高的灵敏度[14, 15]。 计算各浓度Hg离子对应的Bpy特征峰强度相对于空白水样的下降百分比, 绘制特征峰强度变化百分比-Hg离子浓度工作曲线[图9(b)], 其中I0表示空白水样的特征峰值, I表示加入各浓度Hg离子后的特征峰值, 其随Hg离子浓度变化关系曲线呈现良好的线性关系, 相关系数R2达0.966。 以上结果表明, 此SERS芯片能够高灵敏、 快速检测浓度范围为5.0× 10-11~5.0× 10-5 mol· L-1的Hg离子, 工作曲线浓度范围跨度达6个数量级, 将具有广泛的实际应用场景。

发展了一种介质三维纳米结构/等离激元金属纳米颗粒复合的高性能SERS芯片, 三维纳米结构特征是单元结构对边距300 nm、 间距200 nm、 高度200 nm的六边形周期阵列。 此芯片对罗丹明6G分子的检测极限为2.08× 10-12 mol· L-1, 增强因子达3× 108, 检测均一性RSD仅8.07%。 该芯片的汞离子探测限浓度为10 ppt, 且浓度线性工作范围为5.0× 10-11~5.0× 10-5 mol· L-1, 跨度达6个数量级, 在目前汞离子SERS芯片同类检测技术中具有显著优势。

采用与半导体平面工艺兼容的纳米压印技术制备芯片。 为实现大面积均一纳米结构的压印制备, 采用有限元方法对压印过程界面微区应力进行模拟, 通过模板结构和尺寸调控减小应力差异度, 提高微区应力均匀性。 利用此模板设计方法, 提出一种具有高界面形变能力和应力分化功能的双层压印模板, 实现了上述高性能SERS芯片的高质量制备。 这种三维纳米结构SERS芯片不仅适用于痕量重金属离子检测而且完全适用于其他痕量物质检测。 基于双层模板微区应力分化功能的纳米压印方法, 是一种低成本批量制备纳米结构的通用方法, 对于高性能SERS芯片的高效高质量加工制备和实际应用具有重要意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|