作者简介: 李洪亮, 1978年生, 蒙牛乳业集团公司博士研究生 e-mail: lihongliang@mengniu.cn

热稳定性直接影响牛乳的加工与感官特性, 准确判断牛乳的热稳定性对优化液态乳制品的加工条件具有重要意义。 然而, 当前液态奶的稳定性评价主要是通过加速实验后肉眼观察分层、 沉淀等情况, 以及动态光散射等手段, 尚无快速可靠以及量化的评价标准, 严重制约了热处理工艺的选择效率。 Turbiscan多重光技术在测试流体的稳定性时, 无需对样品进行前处理, 可实时检测样品的背向散射光和透射光的强度, 计算出体系内部颗粒的迁移速率、 沉淀层的厚度、 体系的不稳定指数等参数, 因此是评价流体物理特性的有效手段。 研究以动态光散射测试结果为对照, 利用Turbiscan多重光技术测定了脱脂乳经过80 ℃条件下加热30 min后, 分别在pH值6.3, 6.5, 6.7和6.9, CaCl2的浓度在0, 20, 40, 60和80 mmol·L-1条件下的热稳定性。 结果表明, 当CaCl2添加量为20, 40, 60和80 mmol·L-1时, 脱脂乳的 z-平均直径从152.7增加到1 284.4 nm, 20 h后的不稳定指数值从0.98增加到17.04, 样品顶端的背散射光强变化值从-4.3降低到-37.4, 底端的背散射光强变化值从2.2增加到14.7; 当样品的pH值分别为6.3, 6.5, 6.7和6.9时, 脱脂乳的 z-平均直径分别为148.1, 152.7, 132.4和122.4 nm, 20 h后的不稳定指数值分别为1.32, 1.02, 0.98和1.41, 样品顶端的背散射光强变化值分别为-3.1, -4.7, -4.2和-5.6, 底端的背散射光强变化值分别为5.7, 3.4, 4.1和6.8。 结果表明, 随着CaCl2添加量的增加, 脱脂乳的热稳定性显著降低, pH值对脱脂乳热稳定性的影响较小。 同时发现, 与动态光散射技术相比, Turbiscan多重光散射技术可更精确、 方便、 快捷地获得热处理后的牛乳背散射光强值和体系不稳定指数等牛乳稳定性指标, 从而明确热处理导致的乳蛋白分散体系的不稳定性发生的机理。 Turbiscan多重光散射技术比动态光散射技术测定更方便快捷, 该研究对优化乳制品加工工艺具有重要指导意义。

Thermal stability could significantly affect the processing and sensory properties of milk. Accurately determining the thermal stability of milk is of great significance for optimizing the processing conditions of liquid dairy products. However, the current stability evaluation method on liquid milk is mainly through the observation of stratification, precipitation, or dynamic light scattering technology. There is no fast and reliable and quantitative evaluation standard, which seriously restricts the selection efficiency of the heat treatment process of liquid milk. Turbiscan multiple light technology can test the stability of the fluid without pre-processing the samples. It can monitor the backscattered light and transmitted light intensity of the samples timely, and calculate the migration rate of the internal particles and the thickness of the precipitate layer. In this study, the dynamic light scattering test results were used as control. The Turbiscan multiplex light technique was used to measure the heat stability of skim milk treated with different pre-heating pH values, including pH 6.3, 6.5, 6.7 and 6.9 at 80 ℃ for 30 min. The concentration of CaCl2 before heating was 0, 20, 40, 60 and 80 mmol·L-1, respectively. The results showed that when the CaCl2 increased from 20 to 80 mmol·L-1, the z-average diameter of skim milk changed from 152.7 to 1 284 nm, and the instability index values (after 20 h) increased from 0.98 to 17.04; the backscattered light intensity change value decreased from -4.3 to -37.4, and the backscattered light intensity change value from the bottom end increased from 2.2 to 14.7. When the pH values were 6.3, 6.5, 6.7 and 6.9, respectively, the z-average diameters of skim milk were 148.1, 152.7, 132.4 and 122.4 nm, respectively, and the instability index values 1.20, 1.32, 1.02, 0.98 and 1.41, respectively; the backscattered light intensity values at the top of the sample were -3.1, -4.7, -4.2 and -5.6, the backscattered light intensity changes at the bottom were 5.7, 3.4, 4.1, and 6.8, respectively. The results showed the heat stability of milk can be significantly influenced by the CaCl2, while the pH value has little effect on the thermal stability of skim milk. At the same time, it is also found that compared with dynamic light scattering technology, Turbiscan multiple light scattering technology was more accurately, conveniently and quickly to obtain the stability index, such as milk backscattered light intensity value and instability index. This research has important guiding significance for optimizing dairy processing technology. The Turbiscan multiplex light technology is more convenient and faster than the dynamic light scattering technique.

随着生活水平的提高, 人们对于饮食的营养需求逐渐提升, 其中较为显著的特征是消费者对液态乳制品需求量显著增加。 热处理是生产液态乳制品最重要的单元操作, 其主要作用是抑制微生物的繁殖和延长液态乳制品的贮藏期[1, 2]。 但热处理将降低液态乳制品的稳定性, 突出地表现为产品中出现絮凝和沉淀等感官缺陷[3, 4]。 热诱导的乳蛋白间产生的相互作用是导致这液态奶稳定性降低的主要原因[5]。 热处理过程中, 将发生乳清蛋白结构的伸展、 折叠、 巯基交联, 酪蛋白胶束的解离与聚合等过程[5, 6], 这些过程受到乳成分的影响[7, 8, 9]。 控制热处理的条件是提高液态乳制品稳定性的关键。 然而, 当前液态奶的稳定性评价主要是通过加速实验后肉眼观察分层、 沉淀等情况, 尚无快速可靠以及量化的评价标准, 严重制约了热处理工艺的选择效率。

近年来, Turbiscan光学法稳定性分析仪被用于测试悬浊体系的稳定性, 对于准确评价体系的稳定性具有重要意义[10, 11]。 方法与动态光散射技术等传统的评价方法比较, 无需对样品进行前处理[12, 13], 同时可对样品的背向散射光和透射光的强度进行实时检测, 计算出体系内部颗粒的迁移速率、 沉淀层的厚度、 体系的不稳定指数等参数, 从而高效地评价体系的稳定性变化[14, 15]。 本研究以脱脂牛乳为研究对象, 利用Turbiscan多重光稳定性分析仪, 以动态光散射技术为对照, 分析热处理过程中, 钙离子浓度和pH值对脱脂乳热稳定性的影响, 以期为液态乳制品物理稳定性的评价提供简单快捷的方法, 为筛选液态乳制品的热处理条件提供理论依据。

鲜牛乳由河北福成五丰食品股份有限公司奶牛场提供; 乳酸、 氢氧化钠、 氯化钙等试剂均为分析纯, 购买于北京科奥科技试剂公司; Turbiscan稳定性分析仪(法国formulaction公司), 纳米粒度分析仪(英国Malvern公司), 恒温水浴锅(常州朗越仪器制造有限公司), 离心机(上海安亭科学仪器厂)。

1.2.1 牛乳脱脂

取新鲜的原料乳, 在4 000 g、 30 min和25 ℃离心去除脂肪。

1.2.2 样品处理

不同的热处理前pH。 将100 mL脱脂乳加入到烧杯中, 用0.4 mol· L-1的乳酸或者氢氧化钠调节pH至6.3, 6.5, 6.7, 6.9和7.2, 于80 ℃条件下加热30 min。 用自来水冷却至25 ℃。

钙离子浓度。 将100 mL脱脂乳加入到烧杯中, 用0.4 mol· L-1的乳酸或者氢氧化钠调节pH至6.7, 分别添加一定质量的CaCl2, 使其浓度分别为0, 20, 40, 60和80 mmol· L-1, 于80 ℃条件下加热30 min。 用自来水冷却至25 ℃。

1.2.3 样品测试

将样品置于Turbiscan光学法稳定性分析仪专用的样品瓶中进行测试。 热处理完后, 取约20 mL样品于圆柱形透明玻璃瓶中扫描。 在本研究中, 由于样品是不透光的, 因此样品经过不同的放置时间后, 选择被反射光强信号的变化情况来反应样品是否发生聚并、 聚集、 上浮或者沉淀。 根据仪器自带的软件计算出体系的不稳定性指数, 其计算公式为

其中, xi为在某一高度处单次测量所获得的样品的背散射光强值(%), xBS为样品自上而下扫描后所测得的xi的平均值, n为扫描的总次数。

样品中颗粒的直径测试(动态光散射)参考Beliciu等的测试方法并进行调整[16]。 取100 μ L样品分散于10 mL模拟牛乳超滤液中, 进行动态光散射测试, 获得样品中颗粒的布朗运动自相关函数, 通过拟合, 仪器可自动计算其z-平均直径。 检测条件为: 检测温度25 ℃, 溶剂的折光指数为1.333, 粘度为1.002 mPa· s。

全部试验数据采用Microsoft Excel 2013和SPSS 18.0 (SPSS Inc., USA)数据处理系统进行分析, 用Duncan’ s法进行多重显著性分析。

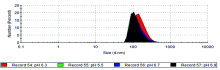

钙离子浓度对热诱导的乳蛋白颗粒直径分布的影响见图1。 当CaCl2的添加量为0时, 样品中颗粒的z-平均直径为(132.4± 5.2) nm, 与未经热处理的牛乳中酪蛋白胶束的z-平均直径数值无统计学差异(p> 0.05), 表明无CaCl2添加时, 热处理对样品(pH为6.7)中颗粒的尺寸影响较小。 当CaCl2添加量为20, 40, 60和80 mmol· L-1时, 样品中颗粒的z-平均直径分别为(152.7± 4.0), (195.1± 2.7), (1 301.8± 357.0)和(1 284.4± 251.2) nm。 因此, 在0~80 mmol· L-1范围内, 但随着CaCl2添加量的增加, 样品中颗粒的z-平均直径呈显著增加趋势。 Hart和Sommer提出的盐平衡理论认为[17], 乳中钙盐含量与磷酸盐含量是保持着动态平衡的, 单一地降低或增加钙离子或者磷酸根离子的含量将改变牛乳的盐平衡体系, 从而改变酪蛋白胶束的理化性质。 在本研究中, 钙离子浓度的增加将直接导致其与磷酸根的结合量上升, 而由于牛乳中酪蛋白胶束内部也含有一定量的磷酸根。 钙离子浓度的增加将对不同酪蛋白分子表面的磷酸根进行交联, 导致胶束内部及胶束之间的酪蛋白交联程度增加, 直接促进了胶束颗粒的聚集和尺寸的增加[18]。

| 图1 钙离子浓度对热诱导的乳蛋白颗粒尺寸分布的影响Fig.1 The influence of pre-heating calcium concentrations on the particle size distribution in skim milk |

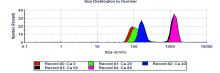

pH对热诱导的乳蛋白颗粒直径分布的影响见图2。 当热处理前的pH值分别为6.3, 6.5, 6.7和6.9时, 样品中颗粒的z-平均直径分别为(148.1± 8.1), (152.7± 11.0), (132.4± 5.2)和(122.4± 9.7) nm。 因此, 当pH低于6.7时, 脱脂乳中颗粒的尺寸呈增加的趋势, 可能是由于酪蛋白胶束内部的磷酸钙逐渐溶解, 导致胶束结构膨胀和体积增大; 而pH值高于6.7时, 脱脂乳中颗粒尺寸呈降低趋势, 可能是由于pH值增加导致了酪蛋白分子的静电斥力增加, 导致胶束发生解离。

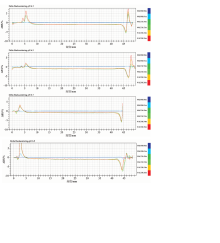

钙离子浓度对热诱导的乳蛋白背散射光强值的影响见图3。 在经过热处理后, 所有样品的不同高度处的背散射光强值随时间的增加均出现了明显的变化, 表明热处理将导致体系出现颗粒的聚集等现象。 同时也发现, 在0~80 mmol· L-1范围内, 但随着CaCl2添加量的增加, 样品中底部的背散射光强变化值呈明显增加趋势, 而顶部的背散射光强值呈明显的降低趋势, 表明样品中出现了明显的颗粒沉淀现象, 导致底部颗粒浓度增加, 顶部颗粒浓度降低。

| 图3 钙离子浓度对热诱导的脱脂乳背散射光强的变化影响Fig.3 The influence of pre-heating calcium concentrations on the backscattering of skim milk |

pH值对热诱导的乳蛋白背散射光强值的影响见图4。 在经过热处理后, 所有样品的不同高度处的背散射光强值随时间的增加均出现了一定程度的变化, 表明热处理将导致体系出现颗粒的聚集等不稳定现象。 同时也发现, 在pH 6.3~6.9范围内, 样品的背散射光强值并无显著性差异, 表明热处理前的pH值对脱脂乳体系的稳定性影响较小。

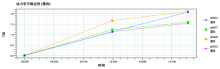

钙离子浓度对热诱导的乳体系不稳定指数的变化见图5。 在经过热处理后, 所有样品的不稳定指数随时间的延长均呈现明显的增加趋势, 表明经过热处理后的脱脂乳的稳定性逐渐下降。 同时也发现, 0, 20, 40, 60和80 mmol· L-1的CaCl2添加量对应的20 h后的不稳定指数值分别为(0.98± 0.17), (3.42± 0.62), (13.15± 2.12), (14.49± 1.83)和(17.04± 3.41), 表明钙离子浓度从0增加至40 mmol· L-1时, 体系的稳定性呈显著的降低趋势, 随着钙离子浓度继续增加, 体系的不稳定指数之间并无显著差异。

| 图5 钙离子浓度对热诱导的脱脂乳不稳定指数变化的影响Fig.5 The influence of pre-heating calcium concentrations on the instability index of skim milk |

pH值对热诱导的乳体系不稳定指数的变化见图6。 在经过热处理后, 所有的样品的不稳定指数随时间的延长均呈现明显的增加趋势, 表明经过热处理后的脱脂乳的稳定性逐渐下降。 同时也发现, pH 6.3, 6.5, 6.7和6.9对应的20 h后的不稳定指数值分别为(1.32± 0.35), (1.02± 0.41), (0.98± 0.17)和(1.41± 0.3), 热处理前的pH值对体系稳定性影响不显著。

利用Turbiscan多重光散射和动态光散射技术分析了pH值和钙离子浓度对热诱导的脱脂乳稳定性的影响, 发现在0~80 mmol· L-1范围内, 随着CaCl2浓度的增加, 体系的稳定性呈现明显的降低趋势, 而pH值对体系整体稳定性的影响差异不显著。 本研究同时发现, 与动态光散射技术相比, Turbiscan多重光散射技术可更精确、 方便、 快捷地获得热处理后的牛乳背散射光强值和体系不稳定指数, 从而明确热处理导致的乳蛋白分散体系的不稳定性发生的机理。 该方法可作为分析液态乳制品稳定性快速检测的重要方法, 同时也用于筛选热牛乳制品的最佳热处理工艺。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|