作者简介: 韩 宇, 1977年生,国能铁路装备有限责任公司经济师 e-mail: 11596005@ceic.com

研究了玻璃纤维增强聚丙烯(GFPP)复合板材在紫外(UV)老化前后的力学性能、 热性能、 微观结构及形貌变化, 探究了抗紫外剂和抗紫外膜对GFPP板材的抗紫外性能的影响, 为今后制造复合材料货车车体提供了技术支持。 结果表明, 未添加抗紫外剂和抗紫外膜的样条在2 000小时UV老化后拉伸强度降低19%, 而添加了抗紫外剂并覆上抗紫外膜的样条在同样的老化时间后力学性能仅下降4%。 通过傅里叶变换红外光谱(FTIR)定量分析羰基演化, 揭示协同防护对分子链断裂的抑制机制。 FTIR结果显示未做紫外保护的样品在老化后出现了显著的羰基(C=O)吸收峰(常见的PP老化产物所含官能团), 而后者的变化却不明显。 扫描电镜结果显示, 未做紫外保护的PP样品表面粉末化、 龟裂化严重, 而后者没有明显改变。

This study investigated the mechanical, thermal, and morphological properties of glass fiber-reinforced polypropylene (GFPP) composite plates before and after ultraviolet (UV) aging, to evaluate the effects of UV-resistant additives and protective films on enhancing UV durability. The findings provide technical support for the application of composite materials in lightweight freight vehicle bodies. The results demonstrated that the tensile strength of unmodified samples decreased by 19% after 2 000 hours of UV exposure. In contrast, samples treated with anti-UV additives and coated with UV-resistant films exhibited only a 4% reduction in mechanical performance. Fourier transform infrared spectroscopy (FTIR) was employed to quantitatively analyze the evolution of carbonyl groups (C=O) revealing that synergistic UV protection effectively suppressed molecular chain scission. Specifically, unprotected samples showed a significant increase in the carbonyl absorption peak at 1 740 cm-1 (a characteristic marker of polypropylene degradation), while protected samples exhibited minimal changes. Scanning electron microscopy (SEM) further confirmed severe surface pulverization and cracking in unprotected samples, whereas protected samples maintained structural integrity.

铁路货车轻量化是降低运输能耗的关键。 据统计, 车辆每减重1 t, 全生命周期可节省66万元, 并减少牵引能耗约30万元。 目前我国保有各型铁路货车约96万辆, 除3万辆采用铝合金货车外, 其余均为钢质货车。 相比于钢制车体, 铝合金材料车体的轻量化虽然效果显著, 但已接近了极限值。 纤维增强热塑性复合材料(fiber-reinforced thermoplastic composite, FRTC)的比强度约为500 N· m· kg-1, 为铝合金的2倍, 兼具可回收性和轻量化优势, 但在重载铁路装备中尚未应用。 原因之一是高分子基材缺乏一些金属与生俱来的性能, 譬如抗阻燃、 抗紫外、 生产加工性等, 因此加大了其作为铁路货车运输装备应用的难度。 其中, 高分子基体(如聚丙烯)在紫外线、 湿热等环境作用下易发生光氧化降解, 导致力学性能显著下降。 现有研究多聚焦于单一防护策略。 一种较为常见的延缓聚烯烃老化速率的方法是加入受阻胺光稳定剂(HALS)和苯并三唑类紫外线吸收剂(UVA)。 例如, 申朋龙等在阻燃HDPE中添加光稳定剂WG-944和抗氧剂1010, 发现二者复配可显著提升材料的抗紫外性能: 老化28天后, 拉伸延伸率保留率从46.37%提升至72.65%, 且阻燃性能(LOI 26.2%)与力学性能同步保持。 值得注意的是, 紫外线吸收剂UV-531在老化后期因基体降解加剧而失效, 与光稳定剂或抗氧剂复配时甚至产生拮抗效应[1]。 类似地, Graziola等证实, 将锆氧簇与丙烯酸酯基杂化材料可抑制基体材料的老化速率, 但此类材料通常价格昂贵且难以量产[2]。 另一种延续材料的抗老化性能是基于物理阻隔手段(如涂层、 覆膜)通过反射或吸收紫外线减少基体损伤的表面防护技术。 例如, 郭善济开发的含硅溶胶与氟碳树脂的有机-无机复合涂层可将紫外线屏蔽率提升至80%, 但工艺复杂且成本高达120元/升, 难以满足铁路装备的大规模需求。 另一种新颖的抗紫外材料为硼酸锌与光稳定剂复配溶剂。 虽能延缓木塑复合材料的光降解[3], 但其在湿热环境下的稳定性尚未验证。

针对上述问题, 本工作通过协同应用抗紫外剂与抗紫外膜, 并结合多维表征, 填补了该领域的研究空白。 通过对比四组实验(无防护、 仅抗紫外剂、 仅抗紫外膜、 双重防护), 系统评估协同效应对材料力学性能、 热稳定性及微观形貌的影响。 本工作创新性体现在: (1)首次在铁路货车用玻纤增强聚丙烯(GFPP)复合材料中协同应用抗紫外剂与抗紫外膜, 系统评估其耐紫外老化性能; (2)综合拉伸性能、 FTIR、 DSC和SEM多维测试, 揭示协同防护对分子链降解、 结晶行为及微观形貌的影响机理; (3)提出适用于重载铁路装备的低成本紫外防护体系, 为大规模工程应用提供理论依据与实践路径。 本研究通过协同机制拓展、 极端环境验证及低成本工业化适配, 为复合材料在重载运输领域的应用提供了新思路。

聚丙烯(PP)BX3900, 韩国SK公司; 相容剂CMG5701, 佳易容相容剂江苏有限公司; 十溴二苯乙烷8010, 美国雅宝公司; 三氧化二锑(纯度≥ 99.8%), 湖南光荣锑业; 抗氧剂Irganox B225, 德国巴斯夫公司; 玻璃纤维(GF)SE4805, 欧文斯康宁; 聚丙烯基抗紫外膜7070UV, 美国3M公司。 抗紫外剂B878T和稳定剂UV-5411, 索尔维氰特。

同向双螺杆挤出机, ϕ -26, 南京科亚化工成套装备有限公司; 注塑机, Systec80/420-200, 恩格尔奥地利有限公司; 紫外老化箱: SN-500, 苏州智河环境试验设备有限公司; 万能力学试验机, 5965, 美国INSTRON公司; 扫描电子显微镜(SEM), Nova Nano SEM450, 美国FEI公司; 傅里叶变换红外光谱仪(FTIR), Vertex 70, 美国Bruker公司; 差示扫描量热仪(DSC), Q2000, 美国TA Instruments公司。

玻纤增强聚丙烯(GFPP)的制备: 对照组由80%的PP, 3%的相容剂, 12%的十溴二苯乙烷, 4%的三氧化二锑, 1%的抗氧剂混合而成; 实验组在上述的组分外额外掺入1%的抗紫外剂和0.3%的稳定剂。 均匀混合后, 将物料倒入挤出机的喂料口, 并从挤出机的5区送入定量的GF, 以30 Hz, 300 RPM, 150~230 ℃的操作温度经过双螺杆挤出机。 物料经双螺杆共混、 剪切后挤出, 经过水冷和切粒制备出GFPP母料。

将GFPP母料在260 ℃下注塑为标准样条。 其中, 取部分样条并在其表面通过棉线缠绕的方式附着UV膜。 将该UV膜在老化后力学测试前移除, 以排出UV膜对样品力学性能的影响。 用于测试抗老化的样条总共分为4组, 具体组分可见表1。

| 表1 用于老化试验的样条构成 Table 1 Constituents of GFPP samples used for UV aging |

玻纤含量测试: 天平称量约5 g的GFPP母料置于坩埚中, 并将坩埚置于550 ℃的马弗炉中约2 h直至质量稳定, 再比较坩埚烧蚀前后质量。 GF含量的计算可见式(1)

式(1)中, m0为坩埚的净质量, m1为烧蚀前的坩埚和母料总质量, m2为烧蚀后的坩埚和料的总质量。 测得的所有样品纤维质量分数为35%± 0.7%。

氙灯老化试验: 氙灯老化试验: 按GB/T 16422— 2014进行, 循环周期2 h(干燥108 min, 喷淋18 min), 黑板温度(65± 3) ℃, 辐照度(0.51± 0.02) W· m-2(340 nm)。 样品在光照开始500、 1 500和2 000 h后取出并测量拉伸强度。

拉伸测试: 按GB/T 1040— 2006, 使用配备5 000 N的称重传感器和25 mm标距长度的万能材料拉伸机测量材料的拉伸性能。 拉伸测样均在室温条件下完成。 每组拉伸强度重复测量不少于5个样品并记录该组平均值和极值。

热动力学测试: 取样并在DSC专用铝制坩埚中称量大约4 mg以检测其热动力性能。 样品首先以20 ℃· min-1的速率从20 ℃加热至220 ℃, 保持2 min, 再以10 ℃· min-1的速率降温至20 ℃, 经历2 min的恒温后, 再次以20 ℃· min-1的速率加热至220 ℃。 样品的熔化温度(Tm)取自第二段升温时的峰值, 样品结晶度(Xc)的计算可见式(2)

式(2)中, Δ Hf为DSC测量的样品熔融焓, 取自第二次升温曲线125~200 ℃段的积分, Δ

SEM测试: 首先在不同老化时间后的样条表面喷上一层纳米级厚度的碳以增加其导电性, 再在扫描电子显微镜下观察其表面的形貌。

ATR-FTIR测试: 使用傅里叶变换红外光谱测量样品老化程度。 扫描范围为400~4 000 cm-1, 分辨率为2 cm-1, 平均扫描次数32次。

货车运行中的外界环境, 比如温度、 日照和湿度, 往往对钢、 铝合金等金属材质车身的性能无明显影响, 但会显著地加速非金属材料的老化并造成其性能参数的下降。 这通常是因为日照辐射、 水汽和氧气能对聚合物基底在分子层面造成损伤, 例如使成分子链断裂或者导致纤维/高分子界面脱落, 使其机械性能下降。 因此, 重点考察参数为GFPP在氙灯加速老化后的性能变化。 在拉伸, 弯曲和冲击等机械性能中, 着重研究了老化条件对拉伸强度的影响, 原因在于货车在卸货时需要平衡自身数十吨的重力与翻斗车的拉力, 此时若非金属侧墙的拉伸强度能力不达标, 容易造成墙体断裂或者永久形变。 相比之下, 弯曲强度对于车体而言的重要性降低, 原因之一是车框的立柱或板筋结构限制了侧墙的外涨, 其二是复合材料板材的刚度余量往往过剩。 类似地, 冲击强度也不在本工作的考察对象内, 原因在于复合装车标准的煤块颗粒尺寸通常在5 cm或以下, 而此尺寸的煤块在装卸货过程中无法对金属或复合板材造成显著地破坏; 此外, 现有车辆已有较为成熟的提升墙面抗冲击性能的方案(通常是依靠刷漆或者喷涂保护层以提升墙面的抗冲击性能), 在多数情况下已足够抵抗优煤/混煤的冲击。

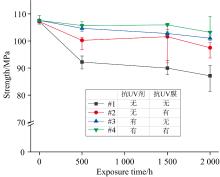

图1展示了4组样品在氙灯老化箱连续照射一定时间后的平均最大拉伸力的变化。 图中误差棒为该组数据的最大值及最小值, 具体的强度数据和最大拉伸力残留率可见表2。 由图可见, 在老化前(即老化时间0 h)的不含抗紫外剂或稳定剂的样品#1与#2和含~1.3%抗紫外剂和稳定剂的样品#3与#4的最大应力基本无差别, 可因此推断添加抗紫外剂或稳定剂对样品本身的力学性能没有显著的影响。 首先注意到的是, 随着光照时间增长, 样条的最大拉伸应力整体上和时间呈单调递减, 不同实验组之间的差距也随着光照时间逐渐变得显著。 不出意外的是, 既没有掺加抗UV剂也没有覆抗UV膜的#1号样品的拉伸强度下降程度最为显著, 在氙灯下仅照射500 h后其拉伸强度骤降14%; 2 000 h后, 其拉伸强度残余量仅为初始值的81%。 相比之下, 做了两种防护的#4号样品的力学强度残余量最优, 500 h后拉伸强度仅下降了1.8%, 2 000 h后为初始值的96%。 而只做了一组防护的#2和#3号样品(分别只掺加了抗紫外剂/稳定剂和只附上抗紫外膜)的拉伸强度残留率处于#1号和#4号之间。 比较#2号和#3号样品可以发现, 在同样的光照时间下, #3号样品的拉伸残留率比#2号略高, 或证明UV膜对紫外的阻抗能力强于掺加抗UV剂和稳定剂。 然而比较#3号和#4号样品可发现二者仍有约2%~3%的最大应力差别, 因此可推断抗UV剂和稳定剂仍在提升材料的耐候性上有不可忽视的作用。

| 图1 样条在氙灯老化箱照射不同时间段后的拉伸强度变化; 误差棒为该组数据的最大值和最小值Fig.1 The ultimate strength of GFPP samples after exposing under UV light; Error bars represent the extreme values of the sample group |

| 表2 样条的拉伸强度和老化时间的关系 Table 2 Parameters of GFPP samples after exposing under UV light |

值得注意的是, 样品#1, #2和#3的力学性能下降最迅速的时候皆为刚开始光照的500 h内, 500~2 000 h的下降幅度较缓。 此类“ 先急后缓” 的力学性能下降模式在一些其他的样品老化试验中也有体现[4, 5], 这是因为对于聚丙烯等半结晶聚合物而言, 处于非晶区相的高分子链更易受到紫外线、 水、 或氧气等导致老化的因素而发生分子链断裂。 随着老化时间的增长, 位于晶区的高分子链也也逐渐被裂解, 且整体速率略低于非晶区的高分子链断裂速率。 #4号样品整体下降速率最缓慢, 进一步证实同时使用抗UV剂和抗UV膜能显著提升样品抗紫外和湿热老化的能力。

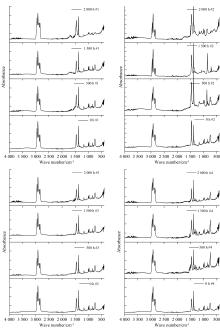

聚丙烯的光照老化和湿热老化原理已被多篇文献记录, 因此本文不再详细解释老化过程具体发生的化学反应及变化, 详细的老化原理可见[6, 7]。 聚烯烃老化过程可使用傅里叶红外变换量化。 其原理在于, 紫外线和氧气会造成高分子主链的断裂, 形成带有自由基的叔丁基过氧化氢中间产物; 后者被持续氧化, 产生带有羧酸和羰基官能团的产物。 由于大多数聚烯烃本身不带有羰基(碳氧双键, (碳氧双键, C=O)等含氧官能团, 而后者在红外光谱1 650~1 800 cm-1波数处具有独特且强烈的信号。 因此, 使用傅里叶红外光谱仪测量并观察材料的羧基光谱是一种常用的量化聚烯烃材料老化程度的手段。

图2为四组样品的红外光谱随着光照时间的变化。 所示数据均先完成基线压平, 再以~2 720 cm-1处的CH2基团吸收峰为基础作归一化处理[8], 并且在Y轴上平移, 以方便直观地比较材料的老化程度。 从图2可见, 未采取任何抗紫外措施的对照组#1号样品位于约1 650~1 800 cm-1处的C=O吸收峰强度随着老化时间增长而显著上升: 在老化前0 h时, C=O吸收峰强度几乎不存在, 证实了该复合材料自身成分不含显著的C=O官能团, 也符合对玻纤增强聚丙烯材料的认知。 显而易见的是, 随着老化时间增长, 位于1 650~1 800 cm-1处的羰基信号也渐渐增强, 且整体上呈单一性增长趋势, 证实了不采用任何抗紫外手段的对照组样品在一定时间内的老化程度逐渐增加。 相比之下, 采用了抗UV剂或抗UV膜其中至少一种抗老化手段的实验组样品的老化程度均有不同程度的减缓。 同样是定性地看, 相比于仅采用了单一抗紫外手段的#2和#3号样品, 采用了两种抗紫外手段的#4号样品的C=O吸收峰整体上比前者的增长程度要更缓和, 意味着#4号样品对紫外和湿热老化的抵抗程度更高。 根据高分子老化机理可推断, 更轻的老化程度意味着#4号样品的聚丙烯基底高分子链的断裂程度较为缓和, 样条的机械性能保留率也较高。

| 图2 样品在老化不同时间段后的全反射红外光谱 (a)— (d) 按顺序分别为#1— #4号样品Fig.2 FTIR of GFPP samples with different exposure times (a)— (d) Sample #1— #4 |

此条推论与图1中的材料机械性能结果高度复合, 从而证实了抗老化手段的有效性。 需要注意的是, 虽然#2号与#3号样品的最大拉伸应力有较为明显的区别, 但由于二者在1 650 ~1 800 cm-1处的C=O吸收峰强度所差无几, 因此无法仅仅通过FTIR判断二者老化程度孰轻孰重, 需要后续的热动力学实验验证。

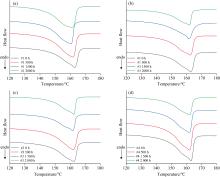

图3为不同老化时间下样品的DSC二次升温曲线, 表3总结了熔化温度(Tm)、 熔融焓(Δ Hf)及结晶度(Xc)的变化规律。 正如前文所述的老化机理, 复合材料的聚丙烯基底高分子链会因紫外或湿热老化发生断裂, 形成带有羰基、 羧基的短链。 此类短链的分子量较老化前相比较低, 会一定程度上影响材料整体的玻璃温度、 熔化温度等参数。 实际上, 已有多篇文献描述以聚丙烯为基底的复合材料老化后的热动力学参数变化[7, 8, 9]。 由表3中可见, 相比于前两章节中描述的材料拉伸性能和FTIR曲线, 从DSC得到的材料的热力学性能和老化时间与老化程度的关系整体上不如前者显著, 但仍有一些值得关注的趋势变化。

| 图3 样品的DSC曲线随老化时间的变化 (a)— (d) 按顺序分别为#1— #4号样品Fig.3 DSC curves of GFPP samples with different exposure times (a)— (d) Sample #1— #4 |

| 表3 样品的熔化温度、 熔融焓和结晶度与老化时间的关系 Table 3 Melting temperature, enthalpy and crystallinity of GFPP samples |

首先, 不同样品的老化前熔化温度与结晶度几乎无区别, 可推测掺加抗紫外剂对样品动态力学性能的区别几乎无影响。 未采取任何抗老化措施的#1号对照组样品的Tm随老化时间呈下降趋势, 从老化前的163.1 ℃到2 000 h后的161.9 ℃, 推测是老化造成的高分子链断裂带来的影响。 有趣的是, 该组材料的结晶度呈现了先增后降的趋势, 500 h照射后, 结晶度从初始的27.6%增加至31.3%, 在1 500 h后下降至30.4%, 最终2 000 h照射后降低至26.4%, 低于初始结晶度。 结晶度的非单一性变化在一些文献中也有提及[10, 11]。 上述现象可通过聚丙烯老化理论解释: 紫外辐射优先导致非晶区链段断裂, 形成低分子量产物, 这些产物可作为结晶成核点(成核剂), 促进局部有序结构生成, 导致结晶度短暂上升(如#1组500 h时Xc增加至31.3%)。 随着老化时间延长, 晶区链段逐渐断裂, 分子链规整性破坏, 结晶度随之下降(#1组2 000 h时Xc降至26.4%)。 与此对应, #4组的抗紫外剂B878T通过吸收紫外能量并猝灭自由基, 抑制分子链断裂; 抗紫外膜7070UV则阻隔水氧渗透, 减少热氧老化协同作用, 从而维持了晶区完整性。 进一步对比#1组与#4组的熔融焓Δ Hf变化可佐证上述机理: #1组Δ Hf从37.4 J· g-1(0 h)升至42.3 J· g-1(500 h), 随后降至35.7 J· g-1(2 000 h), 表明初期成核效应与后期晶区破坏的竞争关系; 而#4组Δ Hf始终稳定在34.6~38.5 J· g-1范围内, 验证了双重防护对分子链完整性的保护作用。 此外, #1组Tm的下降(163.1 ℃→ 161.9 ℃)反映了晶片厚度减小, 这与SEM观察到的表面龟裂[图4(a)]和FTIR检测到的羰基峰增强[图2(a)]一致, 表明分子链断裂导致晶体缺陷增加。

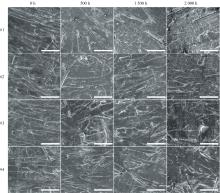

| 图4 样品在老化不同时间段后的表面形貌(标尺均为200 μ m)Fig.4 Surface morphologies of GFPP samples after UV exposure (all scale bars are 200 μ m) |

尽管#1与#4两组Tm的绝对降幅相近, 但结合熔融焓Δ Hf和结晶度(Xc)的变化可揭示显著差异: #1组的Δ Hf从37.4 J· g-1(0 h)升至42.3 J· g-1(500 h)后骤降至35.7 J· g-1(2 000 h), 表明初期非晶区链段断裂形成短链(成核效应导致Δ Hf上升), 而后期晶区链段断裂主导(Δ Hf下降)#4组的Δ Hf始终稳定在34.6~38.5 J· g-1范围内, 表明抗紫外剂和覆膜协同抑制了分子链断裂, 维持了晶区完整性。 此外, #1组Xc的剧烈波动(± 4.9%)与非晶区降解-晶区破坏的竞争机制一致, 而#4组Xc变化平缓(± 1.2%), 进一步验证了双重防护对材料热稳定性的提升。

图4为使用扫描电子显微镜对不同样品在各老化时间阶段时的表面形貌。 由于热塑性材料自身不导电, 所有样品在观测前皆喷涂一层碳粉以提升其导电性以便于观察。 由图可见, 所有的样品在初始时间(0 h)的形貌整体较为光滑, 具体体现在聚丙烯基底的连续性较强, 且玻纤大都被聚丙烯完整包覆。 这是由于样品的制造过程经过双螺杆挤出与注塑成型, 玻纤与聚丙烯的混合相对比较均匀, 且表面光滑。 对于没有任何抗紫外手段的#1对照组号样品, 由于缺乏抗UV剂和抗UV膜的保护, 经过500 h的紫外照射后, 其表面已出现明显的裂痕与空洞, 且有些许PP基底脱落, 暴露出玻纤结构。 此形貌变化的根本原因在于高温高湿环境下, 渗透入样条中的水分子和氧气的共同作用下, 致使聚丙烯高分子链发生断裂, 造成和玻纤交界面的结合力下降和材料剥离。 随着老化时间增长, 对照组的表面裂纹与孔洞逐渐增加; 2 000 h的紫外照射后的试样表面貌破坏程度达到了最大值, PP基底龟裂化、 粉末化严重, 导致大量的玻纤从基底中剥离掉落, 且玻纤脱落后留下的孔位清晰可见。

相比较之下, 采用外表面附着抗UV膜或者材料掺加抗UV剂中至少一种抗紫外手段的样品在长时间照射后的变化整体不如#1号对照组明显。 从图4可见, #2号至#4号样品的聚丙烯基底在老化全程均未出现明显的龟裂, 且玻纤整体上仍被基底基本包覆, 但随着老化时间增长, 在2 000 h后表面有些许粉末化, 表现为纤维周围的白色纹路与斑点。 如同图3中的热动力学结论一样, 虽然从形貌中无法定量地比较采用了至少一种抗紫外手段样品的老化程度, 但可以定性地判定抗UV膜或抗UV剂均可一定程度上起到对材料自身表面形貌的保护作用。 此外, 聚丙烯基底发生光降解后的基底龟裂或粉末化均会使其最大拉伸力降低, 同样符合表2中材料力学性能残留率的变化。 进一步分析, 紫外老化导致的聚丙烯链段断裂不仅改变了分子量分布, 还影响了晶区与非晶区的界面结构, 降低了链段规整性, 进而影响材料的结晶行为与力学性能。 SEM图像显示的基底龟裂、 纤维暴露, 实质上反映了微观界面层的破坏, 说明光氧化降解沿玻纤/基体界面优先扩展, 界面脱粘是性能劣化的重要机制。 抗紫外剂通过稳定自由基、 抗紫外膜通过物理隔绝, 协同抑制了这一过程, 保障了界面结构的稳定性。 这种从分子链到界面层的多尺度防护体系, 是提升GFPP材料耐久性的关键所在。

热塑性复合材料兼具高比强度、 高模量和可回收性, 是替代金属货车车体的理想轻量化材料。 探究并评估了提升玻纤增强热塑性复合材料抗紫外性能的手段, 为复合材料在交通运输的应用提供了指导。 实验证明, 虽然经紫外老化后的玻璃纤维增强聚丙烯样条的拉伸强度有不同程度的下降, 但没有紫外防护的对照组在2 000 h氙灯照射后, 最大拉伸力下降19%; 对比之下, 采用了掺加抗紫外剂和外表面附着抗紫外膜的实验组的最大拉伸应力仅下降4%。 使用FTIR分析样品成分, 可观察到位于~1 750 cm-1波数的C=O键吸收峰强度整体上和老化时间呈正相关, 且使用了抗紫外剂或抗紫外膜的材料的样品羰基吸收峰强度增长速率相对缓慢, 进一步证实了采取抗紫外手段的必要性。 最后, 使用SEM观察样品表面, 可观测没有抗老化机制的对照组表面聚丙烯基底粉末化、 龟裂化严重, 大量玻璃纤维暴露或脱落, 或是引起材料力学性能下降的原因之一。 使用了抗紫外剂或抗紫外膜的实验组相比之下表面形貌相对完好。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|