作者简介: 朱笑东,女, 1985年生,浙江大学硅及先进半导体材料全国重点实验室高级实验师 e-mail: zhuxd@zju.edu.cn

X射线光电子能谱仪(XPS)是一种强大的表面分析技术, 能分析除H和He以外的所有元素, 包括几乎所有固体样品以及离子液体等材料的表面化学状态, 实现材料表面的定性或者半定量的分析, 结合离子刻蚀或角分辨还可实现对材料的深度分析和界面分析、 以及价带等电学性质分析, 广泛应用在半导体材料、 高分子材料、 催化材料、 冶金、 腐蚀等领域。 固体粉末材料是X射线光电子能谱仪测试中最常见的测试对象, 其常见的制备方法为粉末洒在或压入胶带中(文中简称粘样法)。 一般来说, 在同样的测试条件下, 粗糙的固体样品XPS信号更弱, 而关于粉末粒径对测试信号的影响机制尚不明确。 本研究聚焦粘样法制备的粉末样品在XPS测试中, 粉末大小与基底对测试信号的作用机制, 系统研究了粒径分布对XPS信号强度、 峰形特征及元素定量分析的影响规律。 本论文以氧化铝(Al2O3)粉末为典型研究对象, 通过梯度粒径样品(4.5~500 μm)的XPS全谱/窄谱[Al(2p)、 Si(2p)、 C(1s) 、 O(1s)等]分析, 结合扫描电子显微的形貌表征和元素含量统计, 揭示了粉末粒径与测试信号的非单调响应关系。 实验发现随着氧化铝粉末粒径的增加(>150 μm 时), Al(2p)的峰强逐渐减小, 半高宽逐渐增大。 这与颗粒增大增加表面粗糙度而引起XPS信号变化密切相关。 当粒径小于13 μm时, Al(2p)的峰强呈现减小趋势, 而基底胶带的Si(2p)信号增加, 这说明了颗粒减小无法避免基底信号对样品信号的影响。 该研究可为固体粉末样品的XPS测试方法优化提供科学依据与理论指导。

X-ray Photoelectron Spectroscopy (XPS) is a powerful surface analysis technique that can analyze all elements except hydrogen and helium. It can analyze the surface chemical states of almost all solid and ionic liquid materials, achieving qualitative or semi-quantitative analysis of the material surface. Combined with ion etching or angle-resolved analysis, it can also -facilitate in-depth analysis and interface analysis of materials, as well as the analysis of electrical properties, such as the valence band. It is widely applied in semiconductor materials, polymer materials, catalytic materials, metallurgy, corrosion, and other fields. Solid powder material is the most common test object in XPS measurements, and its common preparation method is to sprinkle or press the powder into the tape (tape method). Generally speaking, under the same test conditions, the XPS signal of coarse solid samples is weaker, while the influence mechanism of powder particle size on XPS signals remains unclear. This study focuses on the interaction mechanism between particle size and substrate effects on XPS signals for powder samples prepared by the adhesive method, systematically investigating the impact of particle size distribution on signal intensity, peak characteristics, and elemental quantitative analysis. Using alumina (Al2O3) powder as a model system, XPS analysis [wide scan and high-resolution scans of Al(2p), Si(2p), C(1s), and O(1s)] on gradient-sized samples (4.5~500 μm), SEM morphological characterization, and the variation of the contents of elements have been studied. The results reveal a non-monotonic relationship between particle size and testing signals. With the increase of Al2O3 particle size (greater than 150 μm), the peak intensity of Al(2p) gradually decreases, and the half-height width gradually increases. This correlates with increased surface roughness, which affects XPS signals. When the particle size of Al2O3 powder is less than 13 μm, the peak intensity of Al(2p) shows a decreasing trend, while the Si(2p) signal from the substrate tape increases. It demonstrates unavoidable substrate interference. This study provides a scientific basis and theoretical guidance for optimizing XPS testing methods of solid powder samples.

X射线光电子能谱仪(X-ray photoelectron spectroscopy, XPS) 也被称为化学分析电子能谱(electron spectroscopy for chemical analysis, ESCA), 是一种强大的表面分析技术, 其灵敏度高、 分辨率高、 破坏性小、 制样简单, 能分析除H和He以外的所有元素, 广泛应用在半导体材料、 高分子材料、 催化材料、 冶金、 腐蚀等领域[1, 2]。 它采用X射线激发原子或分子的内层电子或价电子。 激发出的光电子具有特定能量, 经能量分析器获得光电子能量和光子强度之间的关系, 从而实现材料表面的定性或者半定量的分析[1, 2]。 此外, 结合离子刻蚀或角分辨还可实现对材料的深度分析和界面分析、 以及价带等电学性质分析[3, 4, 5]。

XPS的理论基础是爱因斯坦光电效应。 X射线入射到固体样品, 产生相互作用, 光子的能量(hν)被原子某轨道上的电子吸收, 一部分用来克服结合能(Eb)和功函数(Φ), 余下的能量成为电子的动能(Ek), 从固体中逃逸出来成为光电子[1, 2, 6]。 X射线从样品表面激发出光电子, 经过半球分析器和多通道检测器后, 最终可以确定光电子的动能[7]。 每个元素的轨道电子的结合能都具有特征的能量值, 结合能的变化意味着该元素化学状态的变化[8]。 XPS的分辨率受到谱仪X射线光源、 光电子动能检测、 功函数和样品制备方法等多方面的影响[7]。 在仪器的构造确定后, 样品的制备对光电子信息的获取起到至关重要的作用[9]。 对于粉末样品, 需要根据样品的具体情况采用合适的方法, 并且尽量避免样品的污染, 特别是表面的污染。 样品表面微观起伏大, 势必会影响光电子的出射方向, 从而影响光电子进入样品正上方检测通道的计数。

XPS几乎能分析所有固体样品以及离子液体等材料。 如何通过合适的制样方法和参数调整获得高分辨率的图谱是测试的关键。 固体样品, 包括了块状、 薄膜、 粉末和纤维等, 其中粉末类样品占据更高的测试比例。 制备粉末样品一般有以下几种[10, 11, 12, 13]: 将粉末压入干净、 高纯度的铟箔中; 将粉末溶解在合适的溶剂中, 然后旋涂、 浸渍或者滴在干净平整的衬底上(如硅片)并干燥; 通过外力将粉末压成片状, 也称压片法; 将粉末洒在或压入胶带中, 然后直接固定在样品条或者粘在铜片上再粘贴到样品台上(简称粘样法)。 对于上述几种粉末制样方法已经进行了较多的研究[10, 11, 12]。 铟箔具有良好的稳定性、 导电性和柔软度, 能够增加嵌入粉末的导电性和附着性, 但铟的信号无法避免; 粉末溶解需要合适的溶剂, 且粉末分散在衬底上无法避免衬底信号的影响, 但是该方法适用于纳米颗粒; 压片法制备的样品表面平整度高、 信号强度强、 信噪比高, 但容易破坏核壳结构的样品, 操作不当容易引入杂质污染样品; 粘样法不易破坏样品结构和引入杂质信号, 但表面不平整、 电荷不均匀、 信号强度和信噪比相对弱于压片法等因素使得其不适合用于元素含量很低的粉末样品。 比较几种粉末制样的方法, 粘样法由于操作简单且适用样品范围广, 因此使用更加普遍。 另外, 徐骏等人通过比较金属粉末、 氧化铝粉末、 有机淀粉以及它们的混合粉末等样品发现使用碳导电胶带固定粉末样品能够获得更好的测试效果[10]。

然而, 关于粉末粒径分布和基底对XPS测试信号的作用机制尚不明确。 理论计算表明, 表面微观起伏大的样品相对于表面平整的样品, XPS的信号更弱。 一般来说, 在同样的测试条件下, 粗糙的固体样品信号更弱[14, 15]。 样品表面不平整, 将导致峰的半高宽增加; 另外样品表面粗糙度增加, 导致失焦, 影响信号强度[9]。 固体粉末材料是XPS测试中最常见的测试对象, 粉末粒径的大小直接影响XPS的信号收集以及数据的分析。 XPS测试基于光电子的发射与检测原理, 对于各类固体粉末材料, 粉末颗粒大小主要通过影响样品表面粗糙度、 比表面积以及样品与基底(如胶带)的相互作用等, 进而对XPS信号产生影响。 氧化铝作为典型的金属氧化物, 可以作为固体粉末粘样法XPS测试的参考。 本文以粘样法制备氧化铝(Al2O3)粉末为例, 比较了粒径分布对XPS信号强度、 峰形特征及元素定量分析的影响规律。

测试所用仪器为岛津(Kratos)的AXIS Supra角分辨X射线光电子能谱仪。 实验所用激发源为单色化的Al Kα 射线(1 486.6 eV), 功率为120 W, 分析面积为700× 300 μ m2, 谱仪的基础真空为5× 10-10 Torr。 全谱和窄谱所使用的通能分别为160和40 eV。 荷电中和的灯丝电流、 电压和偏压分别为0.35 A、 3.7 V、 0.9 V。 荷电校正以表面吸附碳C(1s)的特征峰(284.8 eV)为基准。 实验数据通过岛津ESCApe软件处理, 并采用灵敏度因子法(RSF)进行元素半定量分析。

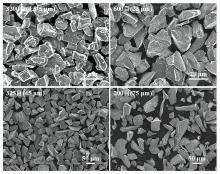

实验选用一级白刚玉(Al2O3的质量≥ 99.5%)作为测试对象, 其粒径分布为0.5目至3 200目(4.5~500 μ m)。 白刚玉是一种适用于高强度切割和磨削的材料, 它以优质氧化铝粉为原料, 通过高温熔炼后冷却制成, 经粉碎整形, 磁选去铁, 筛分成多种粒径。 其形貌表征采用日本电子的扫描电子显微镜(SEM, 型号为JSM-IT800), 加速电压为5 kV, 放大倍数为200X~5 000X。

XPS样品制备采用双面胶带粘样的方法。 双面胶带型号为美国3M的Scotch, 裁剪为5× 5 mm2左右大小。 取少量氧化铝粉末置于铝箔上, 用镊子夹住胶带并用工具隔着铝箔轻压粘取样品, 直至胶带没有粘性。 然后, 轻轻敲打镊子使松散颗粒脱落, 再用洗耳球轻吹。 最后将粘有样品的胶带粘贴于样品台上, 并再次用工具隔着铝箔轻压, 使得样品尽量平整并且粘着牢固。

实验采用的17组氧化铝粉末的粒径分布如表1所示。 我国目数与筛网孔径的换算遵循泰勒标准筛体系: 筛网孔径≈ 14 832.4/目数, 也就是每平方英寸上孔的数目, 与粒径呈反比关系。 筛网孔径的大小决定了过筛粉体的最大粒径, 因此本文氧化铝粉末粒径分布为4.5~500 μ m。 与特制一等面粉颗粒大小比较(颗粒粒径一般小于160 μ m, 目数大于100目)[6], 能直观看出当氧化铝粉末颗粒明显大于面粉时, 颗粒较大, 有肉眼可见的颗粒感; 当颗粒小于面粉的粒径时, 颗粒较小, 肉眼可见的更加细腻。 图1的SEM照片进一步显示了100目以上部分氧化铝粉末的典型形貌, 其实际粒径与目数呈现良好对应性。

| 表1 氧化铝目数和粉末粒径对照表 Table 1 Comparison table of mesh number and powder particle size of Al2O3 |

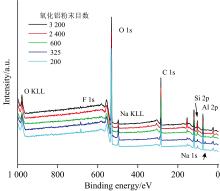

图2显示了氧化铝粉末XPS全谱的谱图。 谱图显示样品主要含有Al、 O、 C和Si元素, 部分样品中还检测到微量Na和F元素。 其中, C元素主要来源于样品表面不可避免的环境污染, Al元素特征峰来自氧化铝, 而O元素主要来自氧化铝以及表面吸附的含氧污染物(C— O)。 微量的Na和F可能源自原料或制备工艺残留。 通过与双面胶带全谱的比较, 发现Si主要来自双面胶带。 值得注意的是, 随着粉末目数增大(即粒径减小), 基底的胶带信号(特别是Si元素)显著增加。

| 图2 不同目数(粒径)氧化铝颗粒的XPS全谱Fig.2 Wide spectrum of alumina particles with different mesh number (particle size) |

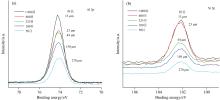

为了研究粉末颗粒分布对Al(2p)峰强度和半高宽的影响, 系统分析了不同粒径样品的Al(2p)、 O(1s)、 C(1s)和Si(2p)的窄谱。 如图3所示, Al(2p)的主峰为74.1 eV, Si(2p)的主峰为102.2 eV。 结果表明, 目数增大粒径减小, Al(2p)和Si(2p)的峰强度增加。 为了进一步阐明粒径对Al(2p) 峰强度和半高宽的影响, 对Al(2p)的窄谱进行了详细的数据分析, 包括峰强度、 半高宽等参数。

图4显示了17组不同粒径分布下Al(2p)峰强度和半高宽的变化规律。 从图4(a)中可以看出, 随着粉末粒径的增加, Al(2p)峰的强度呈现减小的趋势, 而半高宽则逐渐增大。 当粒径接近mm级时, 颗粒较大, Al(2p)峰的强度最小且半高宽最大; 而当粒径小于150 μ m时, 粒径减小, Al(2p)峰的强度相对增大且半高宽减小。 这可能是因为粒径的增加导致了XPS制样时表面粗糙度的增加, 影响光电子收集的效率。 但是当粒径小于13 μ m 时, Al(2p)的峰强不再增加, 反而有减小的趋势。 这可能受到了基底信号的影响。

值得注意的是, Al(2p)峰强度和半高宽的变化与氧化铝含量并非简单的线性对应关系。 图5半定量分析了Al和Si元素原子含量的变化。 结果显示, Al含量随粒径减小呈现先升高后降低的非单调变化趋势, 这一规律与Al(2p)峰参数的演变存在明显差异。 当氧化铝的粒径大于150 μ m和小于13 μ m 时, Al元素的含量明显减少, 同时基底Si元素的含量相对增加。 这也说明了当氧化铝的粒径小于13 μ m时, Al(2p) 的峰强不再增加可能是双面胶带的影响(图1)。 通过Al/(Al+Si)比值分析(图5中蓝色三角线连线)进一步证实, 粒径小于13 μ m时, Al元素的比例快速减少, 表明双面胶带基底对测试结果的干扰显著增强。 该发现为理解粘样法中基底干扰的影响提供了实验依据。

| 图5 氧化铝颗粒目数/粒径对Al相对含量的影响Fig.5 Influence of mesh number/particle size of alumina particles on the relative content of Al |

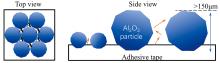

图6显示了粉末样品在双面胶带上的粘附机制示意图。 理想情况下粉末颗粒紧密排列在双面胶带上, 颗粒和颗粒之间存在一定的空隙A, 空隙尺寸与粒径呈正相关关系, 如图1 所示。 因此, 用粘样法制备的XPS样品, 不可避免地受到胶带信号的影响。 当颗粒较小时, 表面粗糙度小, 空隙A尺寸减小促使基底信号收集效率提高, 使得Al(2p)的峰强度相对减小而Si(2p)的增强; 而颗粒较大时, 表面粗糙度大, 空隙A增加使得胶带并不处于最佳测试高度而导致基底X射线穿透深度受限, 使得Al(2p)和Si(2p)的峰强度都相对减弱, 如图1所示。 这就解释了粒径较小时Al(2p)信号增强但是含量减少的原因。 因此, 对于固定粉末样品, 如果采用粘样法制备XPS样品, 粉末粒径并不是越小越好。 对于氧化铝粉末而言, 粒径处于13~150 μ m 之间粗糙度和基底干扰达到相对平衡, 更有利于XPS的测试。 因此, 粘样法存在最优粒径选择窗口, 粉末颗粒较小时, 因基底干扰作用, 样品XPS信号受到影响, 需结合表面形貌优化粒径参数。

详细讨论了氧化铝粉末粒径分布和基底信号对XPS测试的影响规律。 对4.5~500 μ m粒径范围的氧化铝粉末进行了系统的XPS分析[包括全谱及Al(2p)、 O(1s)、 C(1s)和Si(2p)窄谱以及半定量分析]。 当氧化铝粉末的粒径大于150 μ m 时, 颗粒较大使得样品表面粗糙度增加, Al(2p)的峰强度逐渐降低, 半高宽逐渐增大; 当氧化铝粉末的粒径小于13 μ m 时, 颗粒较小使得基底中Si(2p)的信号增强, 而Al(2p) 的峰强度呈现减小趋势且含量明显减少。 当氧化铝粉末的粒径分布于13~150 μ m之间时, 该粒径范围可平衡表面粗糙度与基底影响, 更有利于获得粉末的XPS信息。 受粉末几何结构的影响, 大颗粒堆积导致孔隙增大而限制X射线穿透深度, 而小颗粒增强了基底光电子信号的收集效率。 值得注意的是对于含有Si元素的固体粉末, 粘样法无法消除基底胶带中Si元素的影响, 需要采用其他固体粉末制备样品的方法。 本研究建立了氧化铝粉末粘样法粒径选择窗口(13~150 μ m)的定量判据, 为固体粉末材料表面分析提供了科学依据与理论指导。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|