作者简介: 张 元, 1961年生,河南工业大学粮食信息处理与控制教育部重点实验室教授 e-mail: zy_haut@163.com

玻璃纤维增强树脂基复合材料(GFRP)以其轻质、 抗冲击且高强度的显著特性, 在航空航天、 汽车制造以及建筑结构等诸多领域得到广泛应用。 然而, 复合材料制造期间, 气孔、 裂纹等缺陷屡见不鲜, 此类问题会对材料结构的力学强度造成严重影响, 不但损害产品质量, 甚至可能致使整个结构件报废, 给企业带来巨额经济损失。 为应对这一挑战, 本研究运用先进的太赫兹成像技术对具有不同缺陷的环氧玻璃纤维复合材料展开检测。 首先, 依据太赫兹波在透射模式下的传播原理, 采用基于时延差的测厚方法, 对不同深度的缺陷进行精确检测计算, 将误差成功控制在0.1 mm以下, 取得了令人满意的检测成效。 其次, 针对不同大小缺陷面积的定量化检测问题, 本研究把环氧玻璃纤维缺陷的原始彩色图像转换为相应的灰度图像, 接着运用四种阈值分割方法对灰度图像进行二值化处理, 最后通过区域标记能够算出缺陷部分的像素个数, 再通过缺陷像素与总像素的比值确定缺陷的面积大小。 结果表明, 采用人工阈值分割法选取合适的阈值进行分割后, 检测面积和实际面积均方根误差能达到1.368, 检测面积与实际面积极为接近。 该实验证实, 太赫兹成像技术与图像处理方法相结合, 能够对缺陷的位置和面积进行量化, 为进一步推动复合材料缺陷检测技术的发展提供了重要的参考依据。 这一研究成果为其他类型复合材料的缺陷检测和质量监督提供了新的方法与手段, 具有重大的参考价值和启示意义, 有助于提升复合材料制品的质量。 本研究中太赫兹成像技术的应用, 不但提升了GFRP缺陷检测的准确性与可靠性, 还为复合材料行业提供了更为有效的质量监督方式。 这些工作为未来复合材料制造与检测领域带来了新的思路和发展方向, 有望推动该领域的科学进步与技术创新, 为产业发展产生积极影响。

Glass Fiber Reinforced Polymer (GFRP) composites, renowned for their lightweight, impact-resistant, and high-strength properties, have extensive applications in aerospace, automotive manufacturing, and architectural structures. However, the manufacturing process of these composites is often plagued by defects such as pores and cracks, which can severely compromise the material's mechanical strength, leading to product quality degradation and even structural failure, resulting in substantial economic losses for enterprises. This study employs advanced terahertz imaging technology to address the challenge of inspecting epoxy glass fiber composites with various defects. Initially, based on the propagation principle of terahertz waves in transmission mode, a thickness measurement method utilizing time delay difference was adopted to accurately detect and calculate defects at different depths, successfully controlling the error below 0.1 mm, achieving satisfactory detection results. Subsequently, for the quantitative detection of defects with varying sizes, the study converted the original color images of epoxy glass fiber defects into grayscale images, followed by binarization processing using four threshold segmentation methods. Finally, by region labeling, the pixel count of the defective area was calculated, and the defect size was determined by the ratio of defective pixels to total pixels. The results demonstrated that after selecting an appropriate threshold using the manual threshold segmentation method, the root mean square error between the detected area and the actual area could reach 1.368, indicating a close approximation between the detected and actual areas. This experiment confirms that the combination of terahertz imaging technology and image processing methods can quantify the location and size of defects, providing a significant reference for advancing defect detection technology in composite materials. The findings offer new methods and tools for defect detection and quality supervision of other composite materials, holding substantial reference value and enlightening significance, and contributing to enhancing composite product quality. The application of terahertz imaging technology in this study improves the accuracy and reliability of GFRP defect detection and provides a more effective quality supervision approach for the composite material industry. These efforts introduce new ideas and development directions for the future of composite material manufacturing and inspection, promising to drive scientific progress and technological innovation in the field, and exerting a positive impact on industry development.

GFRP作为典型的玻璃纤维复合材料, 在航空航天、 汽车制造、 建筑结构等众多领域中得到广泛应用。 在航空航天领域, 复合材料被运用于飞机结构的机身、 翼面、 舵面等部件, 能够减轻整体重量, 提升结构强度与耐久性。 在汽车制造领域, 复合材料能够应用于车身打造、 发动机组件制作以及底盘构建等方面, 能够有效减轻汽车重量, 进而提升能源的利用效率。 而在建筑结构领域, 复合材料在桥梁、 梁柱、 楼板等构件中广泛应用, 能够增强整体结构的承载能力以及抗风抗震能力。 然而, 在复合材料的制造过程中, 常常容易出现气孔、 裂纹等缺陷, 这些缺陷会危害结构的力学强度, 损害产品质量, 甚至可能导致整个结构件报废, 从而带来严重的经济损失。 因此, 对复合材料进行无损检测具有重大意义, 以确保其在使用过程中不会因缺陷而导致损失。

传统的检测技术包含声发射、 超声波检测、 红外热成像以及X射线检测等。 尽管这些技术较为成熟, 但却存在一定局限性。 例如, 特定载荷下的声发射无法定量给出缺陷的位置和大小, 需要借助其他手段进行复核[1]; 超声波检测虽能探测深层缺陷, 但对复合材料的声波特性要求较高[2]; 而依赖温差的红外热成像由于温差微弱, 无法表征复合材料内部的微小缺陷[3]; X射线检测虽可查出内部缺陷, 但其设备复杂昂贵且辐射较大[4]。 近年来, 太赫兹技术作为一种新兴的无损检测方法在该领域崭露头角。 太赫兹技术具有无损、 非电、 非接触等优势[5]。 太赫兹波无损检测技术无需耦合剂, 也不存在辐射危害, 与红外热成像相比, 对温度环境的依赖较弱, 可安全地应用于检测。 此外, 太赫兹光谱包含丰富全面的信息, 能够有效探测复合材料内部的缺陷。 综上所述, 太赫兹技术相较于传统技术, 具有更高的检测精度、 更广泛的应用范围以及更安全的特性, 在复合材料缺陷检测领域拥有广阔的发展前景。

近年来, 一些研究者开始在复合材料检测领域引入THz-TDS技术。 太赫兹时域光谱(Terahertz time-domain spectroscopy, THz-TDS)技术可产生并探测宽频带的THz脉冲, 通过分析材料对THz波的透射、 反射和吸收等光谱特性, 反映材料的内部组成、 结构等信息, 对复合材料缺陷分析至关重要[6]。 Han[7]等运用太赫兹时域光谱技术和信号处理技术, 对玻璃纤维增强聚合物夹芯板内部缺陷进行定位和检测, 通过平滑和导数分析提升了缺陷检测性能。 Li[8]等针对合成的带有空间间隙的多层复合绝缘结构进行了太赫兹时域和频域测试, 成功检测出多层结构的分层缺陷, 并通过太赫兹成像技术确定了缺陷的位置和几何形状。 结合太赫兹光谱和太赫兹成像信息, 实现了对多层复合结构以及动车组电缆终端的分层缺陷检测。 Wang[9]等提出了基于DA-CNN框架的太赫兹表征系统, 通过太赫兹时域光谱构建缺陷数据集, 采用精确的太赫兹信号分类实现缺陷的自动定位和成像。 Cao[10]等则提出了一种基于物理约束的THz反演方法来测量热障涂层的厚度, 结合特征比较和FCAM-TLBO优化算法, 成功反演出陶瓷层厚度。 此外, Wang[11]等设计了一种THz二维成像框架, 通过聚类脉冲和扫描点获得高质量的二维图像, 实现了对样品各种物理结构的清晰成像及不同区域的精确区分。 上述研究针对含有内置缺陷的材料样品进行了太赫兹成像和检测, 但并未对材料内部缺陷的位置和面积进行量化。

本研究利用太赫兹时域光谱(THz-TDS)成像系统, 针对玻璃纤维增强塑料(GFRP)复合材料层合板中的孔洞缺陷展开检测工作。 通过THz-TDS成像系统的透射模式, 对缺陷样品进行了准确的检测和成像。 受太赫兹检测原理启发, 本研究采用时延差测厚法对GFRP复合材料中缺陷的深度进行计算。 通过公式分析不同孔洞的厚度, 并与实测数据进行对比, 进一步验证了研究的准确性和可靠性。 对于缺陷面积的定量化检测问题, 本研究将环氧玻璃纤维缺陷的原始彩色图像转换为对应的灰度图像, 接着使用四种阈值分割方法对灰度图像进行二值化处理, 最后通过区域标记可以计算出缺陷部分的像素个数, 再通过缺陷像素与总像素的比值确定缺陷的面积大小。 这一实验证实了太赫兹成像技术结合图像处理的方法可以对缺陷的位置和面积进行量化, 为进一步推动复合材料缺陷检测技术的发展提供了重要参考和借鉴。 通过本研究, 我们期望为该领域的未来研究和应用提供有效的方法和思路, 推动复合材料质量检测技术的进一步优化和创新。

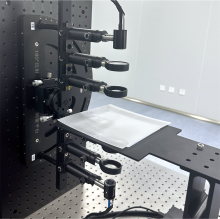

本实验所使用的是青岛青源峰达公司的QT-TO1000太赫兹三维层析成像系统。 该系统的频率测量范围为0.1~4.0 THz, 延时长度0~90 ps可调, 光谱分辨率高达5 GHz, 光谱横向分辨率为0.3 mm, 最大扫描面积为100 mm× 100 mm, 成像速度为60像素· s-1。 如图1所示, 太赫兹成像系统的核心由中心波长为1 550 nm的飞秒激光器构成。 此激光器在脉宽小于100 fs、 重复频率为80 MHz的条件下输出激光脉冲。 飞秒激光由光纤传导至太赫兹发射天线, 依靠施加于天线上的偏置电压, 促使聚焦太赫兹脉冲的激发产生。 紧接着, 所生成的太赫兹脉冲经TPX透镜予以准直与聚焦处理后, 穿透待测样品。 完成穿透后, 太赫兹脉冲再经一组对称的TPX透镜二次聚焦, 进而抵达太赫兹接收天线。 在接收环节, 太赫兹接收天线承担着光电信号转换的任务, 转换后的信号由采集系统捕获, 并传输至上位机系统, 以开展后续的数据处理工作, 最终实现数据的可视化展示。

在实验过程中, 环境温度大致为(26± 0.5) ℃, 湿度保持在10%以下。 实验在透射模式下进行, 设备预热30 min后开始进行实际的数据采集。 将待测样品平整的一面朝上, 放置于可调节高度的移动平台上, 以确保能够获得最佳的太赫兹信号接收。 采用点对点的扫描模式, 通过X-Y二维平移台, 以0.3 mm的步长对样品进行逐点扫描。 利用软件控制太赫兹成像系统, 完成样品的太赫兹图像数据采集。

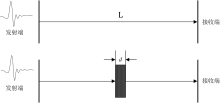

Park等[12]提出了在透射模式下利用时延差法测量样品厚度的方法。 如图2所示, 由于太赫兹波在样品与空气中的传播速度存在差异, 导致其穿过不同介质后到达探测器的时间产生偏移。 这种时间偏移在时域波形中表现为太赫兹脉冲峰值的延迟现象, 通过分析脉冲峰值的时间差即可实现样品厚度的精确测量。

在未放置样品的情况下, 太赫兹波从发射端到接收端的传播时间可表示为

式(1)中, L为发射器到探测器之间的直线距离, va为太赫兹波在空气中的传播速率。

当样品被放置在发射器与探测器之间时, 太赫兹波将穿透样品传播, 此时的传播时间变为

式(2)中, d为样品的厚度, vb为太赫兹波在样品中的传播速率。 太赫兹波在样品中的传播速率和折射率nb存在如式(3)关系

通过对比有无样品时的传播时间, 可以得到时间差为

考虑到太赫兹波在空气中的传播速率va近似等于光速c, 将式(1)、 式(2)和式(3)代入式(4), 经推导可得透射模式下样品厚度的计算公式

图像分割[13]是依据灰度等特征将图像划分为不同区域, 能够将局部特征从背景中有效地分割出来。 阈值分割法堪称图像分割中的经典方法, 通过选取适当的阈值, 把高于阈值的部分灰度值设为白色, 低于阈值的部分设为黑色, 进而生成二值图像, 实现目标与背景的分离, 凸显目标轮廓。 用数学式表示, 设原始图像为f(x, y), T为阈值, 在进行分割图像时满足式(6)

在阈值分割中, 如何选择最优阈值最为关键。 本文采用了多种阈值分割方法, 包括人工阈值分割法、 最大类间方差法(Otsu)、 平均阈值分割法和双阈值分割法来选取最优阈值。

人工阈值分割法需要依据图像的先验知识, 对图像进行分析。 通过对像素的判断和图像的分析选出阈值区间, 随后再根据实验进行对比, 人工选出较为合适的阈值。

Otsu方法[14], 也称为最大类间方差法, 其核心原理是通过优化阈值来最大化目标区域与背景区域之间的区分度。 该算法通过最大化类间方差来实现这一目标, 其中类间方差是衡量目标与背景区域差异性的重要指标。 作为一种全局阈值选取技术, 该方法基于图像的灰度分布特性, 将图像像素划分为目标与背景两类。 当目标与背景区域之间的类间方差达到最大值时, 表明两类区域的区分最为明显。 若在分割过程中出现目标像素被误分为背景或背景像素被误分为目标的情况, 都会降低两类区域的可区分性。 因此, 实现类间方差最大化的分割结果, 等同于将误分类的概率降至最低。

在Otsu方法中, 阈值T将目标和背景分开, 目标像素均值为m1, 目标像素占比为P1, 背景像素均值为m2, 背景像素占比为P2, 图像全局均值为mG。 则有

根据方差的概念, 类间方差表达式为

将式(7)代入式(9), 则可以将式(9)简化为

求得能使式(10)最大化的灰度值k就是我们所求的阈值。

根据公式遍历0~255个灰度级, 求出使得式(10)最大的k即为所求的阈值。 通过选择最大化类间方差的阈值, 可以最小化错误分类的概率, 确保对图像进行最佳分割。

平均阈值分割是一种基于图像灰度级别的图像分割方法。 该方法通过计算图像的平均灰度值, 然后将图像中的像素根据其灰度级别与平均值的关系进行分类, 从而实现图像的分割。

区域标记[15]是将相同的标签贴在相连的像素上, 将不同的标签贴在不同的连通分量上的过程。 本文将环氧玻璃纤维缺陷的原始彩色图像转换为对应的灰度图像, 然后进行二值化处理, 最后通过区域标记可以计算出缺陷部分的像素个数。

本实验所采用的试样为环氧玻璃纤维增强复合材料, 耐温达200 ℃, 耐高压约60 kV。 该材料由玻璃纤维和环氧树脂通过层压成型工艺制成。 试样尺寸为45 mm× 45 mm× 5 mm 和45 mm× 45 mm× 10 mm。

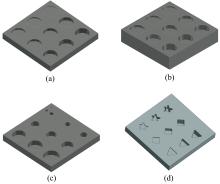

为了研究太赫兹成像技术在复合材料缺陷检测中的检测能力, 本次研究在四个样品上设置了不同种类的孔洞缺陷。

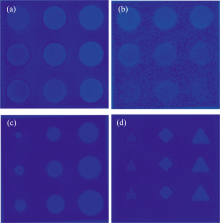

正如图3所示。 第一个样品和第二个样品分别在5和10 mm厚度的材料上加工了9个直径为10 mm, 深度为0.5~4.5 mm(具体为0.5、 1.0、 1.5、 2.0、 2.5、 3.0、 3.5、 4.0和4.5 mm)的孔洞, 代表18个相同孔径但不同深度的内孔缺陷, 如图3(a)和(b)所示。 这是因为在实际应用中, 材料内部可能因生产工艺、 使用环境等因素产生不同深度的缺陷。 通过设置此类缺陷, 可研究太赫兹波对不同深度缺陷的穿透能力和成像效果, 分析深度因素对缺陷检测准确性和分辨率的影响。 第三个样品加工了11个孔洞, 深度为4 mm, 直径从1 mm递增到11 mm(即1、 2、 3、 4、 5、 6、 7、 8、 9、 10和11 mm), 相同深度但不同孔径的内孔缺陷旨在探究太赫兹成像对不同尺寸缺陷的识别能力。 在实际中, 材料内部缺陷的大小各异, 了解成像系统对不同孔径缺陷的响应, 有助于确定检测的灵敏度和最小可检测缺陷尺寸, 如图3(c)所示。 第四个样品加工了三组不同形状的孔洞, 每个形状分别有0.5、 2.5和4.5 mm三种深度的孔, 不同形状不同深度的内孔缺陷是考虑到实际缺陷形状复杂多样。 研究太赫兹成像对不同形状缺陷的成像特性, 能更全面地评估该检测技术的适用性, 如图3(d)所示。 图3的目的是为了展示样品的内部缺陷。 在实际实验中, 对显示样品另一面的完整表面进行了太赫兹成像。

将环氧玻璃纤维内部存在孔洞缺陷的试样分为3组, 第一组为不同深度的缺陷孔洞, 共有18个。 第1组以深度从小到大分别标记为1-1、 1-2、 1-3、 1-4、 1-5、 1-6、 1-7、 1-8、 1-9、 1-10、 1-11、 1-12、 1-13、 1-14、 1-15、 1-16、 1-17、 1-18。 使用游标卡尺对每个孔的深度和直径进行了5次测量, 然后取平均值, 不同深度缺陷样品孔洞缺陷的规格如表1所示。

| 表1 样品的实际深度 Table 1 Actual depth of samples |

本实验借助太赫兹时域光谱系统研究太赫兹波在玻璃纤维增强复合材料中透射波的传播规律。 如图4所示, 将太赫兹发射器和接收器固定在光学导轨上, 确保光路处于同一直线上, 样品则置于发射器与接收器间的中央平台上。

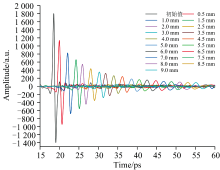

对于不同深度的缺陷, 每种深度均提取了100条时域光谱后取平均值。 为避免噪声信息的影响, 本研究利用Python中的NumPy库编写程序截取15~65 ps的太赫兹时域光谱。 如图5所示为初始信号和不同深度的平均时域光谱, 从中可清晰看到波峰呈均匀阶梯状分布。 当环氧玻璃纤维的缺陷深度增加(意味着太赫兹波需穿透更厚的玻璃纤维层), 对应缺陷的时域谱峰值不断降低且波峰出现时间滞后。 我们取平均光谱正峰值的顶点值作为计算值来计算时延差。 初始值大约在18.39 ps。

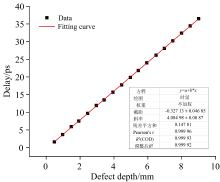

表2是我们计算的不同深度的时延差。 可以看出, 深度每增加0.5 mm, 时延差也会相应增加约2 ps, 其基本呈线性关系, 如图6所示。

| 表2 不同深度缺陷的时延差 Table 2 Delay difference of defects at different depths |

因此, 可以按照式(5)来计算样品的深度。 我们使用仪器测试的环氧玻璃纤维板的折射率为2.21, 在太赫兹波段, 已知的GFRP试件的折射率为2.1~2.21之间[16], 我们取2.21进行计算, 求出不同缺陷的深度。 表3可以看出, 在样品a中计算出来的深度误差不超过0.1 mm, 最大误差为0.084 mm, 最小误差为0.002 mm。 我们采用式(14)将太赫兹检测结果与千分尺测得的实际结果进行比较, 求得平均相对误差如表3所示。

| 表3 不同深度缺陷计算值与误差 Table 3 Calculation values and errors of defects at different depths |

式(14)中, α 为不同深度计算值和实际值之间的相对误差, x为测量出来的实际值, μ为根据时延差法计算出来的深度。 根据求得的相对误差可以看出, 在深度较浅时误差较大, 当深度超过5 mm后相对误差基本在1%以下, 平均相对误差为1.886%。

将样品背面朝上进行成像, 选取0.53 THz频域点的数据进行成像, 图像显示更为清晰。 采用太赫兹透射成像方法测试的成像结果如图7所示。 图7展示了不同样品缺陷的太赫兹透射成像。 图7(a)和(b)为不同深度孔洞缺陷的成像结果, 根据成像结果结合时延差法就可以准确定位出缺陷的深度。 从图7(c)中可以看出, 不同孔径的缺陷清晰地呈现出来。 这表明太赫兹透射成像技术在环氧玻璃纤维缺陷检测的可视化表达方面具有较大潜力。 图7(d)也能将不同形状的孔洞缺陷显示出来。

太赫兹成像能够清晰地识别出环氧玻璃纤维试样内部缺陷的位置, 结合时延差法也可以确定其缺陷的深度, 但无法实现对其缺陷区域的检测。 因此, 我们结合阈值分割技术对缺陷面积进行计算。

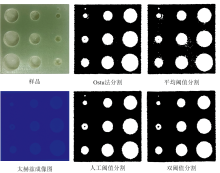

首先, 将样品c的太赫兹彩色图转换为对应的灰度图, 其次进行二值化处理, 包括人工阈值分割(门槛值设置为69)、 Otsu、 平均阈值分割、 双阈值分割(门槛值设置为72和300), 最后利用连通区域标记法计算出每个不同孔径缺陷的像素点。 通过缺陷像素数与整个样本图像像素数的比值计算出缺陷的面积, 即完成对缺陷区域的检测。 不同的二值化方法对样品c的太赫兹成像效果如图8所示。 此外, 使用太赫兹无损检测方法会出现衍射现象, 在针对太赫兹图像实施二值化操作时, 该现象会对检测效果造成影响, 进而使得计算缺陷面积时出现一定程度的误差。 可以看出, 对于面积为0.785 mm2的缺陷, 这几种方法都未能分割出来。

| 图8 环氧玻璃纤维缺陷样品和不同阈值分割方法结果Fig.8 Defect samples of epoxy glass fiber and results of different threshold segmentation methods |

接下来进一步对缺陷的面积进行计算。 GFRP样本的实际大小为45 mm× 45 mm, 即面积为2 025 mm2, 标记面积时整个样本图像的像素个数为325× 330, 共计107 250个, 背景部分像素为6 452个。

缺陷的面积可以表示为

式(15)中, S表示缺陷和样本的面积, I表示为像素点的个数。

采用均方根误差RMSE将太赫兹检测结果与实际结果进行比较, 均方根误差使用式(16)进行计算。

式(16)中, R为计算面积和实际面积之间的均方根误差, Sactual为测量估算实际面积, Sprediceted为根据式(15)计算出来的面积, n为总的样本数量。

表4展示了采用不同阈值分割方法对试样c缺陷面积的检测结果与实际面积的对比数据。 从整体来看, 人工阈值分割方法在大多数缺陷下表现出较好的检测效果, 尤其是在缺陷面积为38.465 mm2时, 检测值为38.291 mm2, 误差值仅为0.174 mm2, 然而, 该方法在缺陷面积较小时表现欠佳, 如在缺陷面积为0.785 mm2时, 阈值分割法没有将小缺陷分割显示出来, 在缺陷面积为3.140 mm2时, 检测值为0.502 mm2, 误差值比较大。

| 表4 缺陷面积实际值和不同分割法计算值 Table 4 Actual value of defect area and calculated value using different segmentation methods |

根据式(16)计算, 人工阈值分割方法均方根误差为1.368, 优于其他三种方法(分别为2.847、 4.926和5.415)。 这表明在对环氧玻璃纤维内部缺陷面积进行量化检测时, 人工阈值分割法在整体上具有一定优势。 然而, 该方法需要人工挑选合适的阈值, 这可能会引入一定的主观性和操作复杂性。

此外, 几种阈值分割方法均呈现出在缺陷面积较小时误差较大的特点。 这可能是由于小面积缺陷在图像中特征相对不明显, 受到噪声等因素的干扰更大, 导致分割难度增加。 未来的研究可以考虑进一步优化算法或者探索其他分割方法, 提高对小面积缺陷的检测精度, 或者考虑引入图像增强技术, 譬如采用对比度增强、 滤波去噪等手段, 来强化太赫兹图像中的缺陷特征, 使小面积缺陷的轮廓和边界更为清晰。 如此一来, 能够有效提升分割算法对小面积缺陷的识别与处理能力, 进而更为精准地量化环氧玻璃纤维内部的缺陷面积。

采用太赫兹时域光谱成像系统, 对玻璃纤维增强塑料复合材料层合板中的孔洞缺陷实施了检测。 针对不同深度的孔洞缺陷, 借助公式进行计算, 分析了不同孔洞的厚度, 并与实际测量结果加以对比。 其中, 5mm厚度的样品计算结果误差控制在0.1 mm以内, 10 mm厚的样品误差在0.05 mm以内, 当样品厚度为5~10 mm时相对误差基本在1%以下, 平均相对误差为1.886%。 随后, 就缺陷的面积定量化检测问题, 本研究将环氧玻璃纤维缺陷的原始彩色图像转换为相应的灰度图像, 接着运用四种阈值分割方法对灰度图像进行二值化处理, 最后通过区域标记能够算出缺陷部分的像素个数, 再通过缺陷像素与总像素的比值确定缺陷的面积大小。 结果表明, 使用人工阈值分割法选取合适的阈值进行分割后, 检测面积和实际面积均方根误差能达到1.368, 检测面积与实际面积极为接近。 该实验证实了太赫兹成像技术与图像处理方法相结合, 能够对缺陷的位置和面积进行量化, 为进一步推动复合材料缺陷检测技术的发展提供了重要的参考和借鉴, 实现了对GFRP复合材料的健康筛查与评估。 针对实验结果中较小缺陷面积检测误差较大的情况, 后续可以采用其他图像分割方法对缺陷面积进行更为细致的检测, 也可以运用图像增强方法增强微小缺陷的特征, 从而提升检测性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|