作者简介: 江财水, 1995年生, 景德镇陶瓷大学考古文博学院博士研究生 e-mail: 2020094019@stu.jci.edu.cn

黑釉瓷在中国陶瓷史上占据重要地位, 宋代建窑油滴釉瓷以其独特的釉色与斑纹备受推崇。 为揭示油滴釉的组成特征及其呈色不同的内在原因, 采用能量色散X射线荧光光谱仪(EDXRF)、 色差计、 扫描电子显微镜及其能谱仪(SEM-EDS)、 显微聚焦拉曼光谱仪(Raman)、 X射线光电子能谱仪(XPS)等测试手段对不同呈色油滴釉的组成、 显微结构及烧制工艺进行分析。 结果表明, 宋代建窑油滴釉的硅铝比在6.77~11.15之间, 与其他类型建盏瓷釉化学组成不同, 油滴釉呈“高硅、 高钾、 低钙、 低铁、 低钛”的特征, 暗示其配方独特。 晶斑内外的元素分布存在明显差异, 晶斑内富集的钙、 铁、 钛和磷等元素对晶斑的形成具有重要作用。 不同呈色的油滴釉的化学组成未见明显区别, 表明化学组成并非决定其呈色的主导因素, 通过瓷釉中铁离子价态和胎色分析推断烧制气氛是影响析出晶体种类和尺寸的关键要素之一。 当Fe2+/Fe3+比值较大时, 胎色偏黑, 以还原气氛为主, 银白色晶斑是由聚集的ε-Fe2O3纳米晶或α-Fe2O3晶体薄膜对光产生强反射效应; 当Fe2+/Fe3+比值较小时, 胎色偏红, 以氧化气氛为主, 棕黄色和红棕色晶斑分别主要来源于5~10 μm雪花状ε-Fe2O3和α-Fe2O3晶体的化学色。 化学色与结构色的耦合效应能调控呈色, 黄绿泛蓝色晶斑则主要是由100~200 nm的ε-Fe2O3晶粒瑞利散射与化学色耦合产生, 而银白泛红棕色则是由α-Fe2O3晶体薄膜对光产生的全反射与化学色的结果。 该研究阐明了宋代建窑油滴釉的组成和结构特征, 揭示了其多样化呈色机制, 为深入挖掘建窑黑釉瓷的科技内涵提供了重要依据, 对铁系析晶釉的创新与开发具有参考价值。

Black-glazed porcelain holds a significant place in the history of Chinese ceramics, with Song dynasty Jian kiln oil spot glazes being highly esteemed for their distinctive colors and patterns. To elucidate the compositional characteristics and underlying causes of the varying colors in oil spot glazes, we employed energy dispersive X-ray fluorescence (EDXRF), colorimetry, scanning electron microscopy with energy dispersive spectroscopy (SEM-EDS), micro-focused Raman spectroscopy, and X-ray photoelectron spectroscopy (XPS) to analyze the composition, microstructure, and firing processes of these glazes. The results indicate that the Si/Al ratio of Song dynasty Jian kiln oil spot glazes ranges from 6.77 to 11.15, distinct from other Jian ware glazes. These oil spot glazes are characterized by high silicon, high potassium, low calcium, low iron, and low titanium content, suggesting a unique formulation. There is a significant difference in elemental distribution inside and outside the crystalline spots, with calcium, iron, titanium, and phosphorus being enriched within them, playing a crucial role in their formation. No significant differences were observed in the chemical composition of oil spot glazes with different colors, indicating that composition is not the primary determinant of coloration. Instead, analysis of iron ion valence states in the glaze and body color suggests that the firing atmosphere is a key factor influencing the type and size of precipitated crystals. When the Fe2+/Fe3+ ratio is high, the body color tends to be darker, indicating a predominantly reducing atmosphere. The silver-white spots are caused by strong light reflection from aggregated ε-Fe2O3 nanocrystals or α-Fe2O3 crystalline films. Conversely, when the Fe2+/Fe3+ ratio is low, the body color tends to be reddish, indicating an oxidizing atmosphere. The brownish-yellow and reddish-brown spots primarily result from the chemical color of 5~10 μm snowflake-shaped ε-Fe2O3 and α-Fe2O3 crystals. The coupling effect between chemical and structural colors can modulate the glaze's coloration. Yellow-green spots with a blue tint arise mainly from Rayleigh scattering of 100~200 nm ε-Fe2O3 particles coupled with chemical color, while silver-white spots with a reddish-brown tint result from total reflection by α-Fe2O3 crystalline films coupled with chemical color. This study elucidates the composition and structural characteristics of Song dynasty Jian kiln oil spot glazes, revealing their diverse coloration mechanisms. These findings provide important insights into the technological aspects of Jian black-glazed porcelain and have implications for the innovation and development of iron-based crystalline glazes.

中国不仅是瓷器的发源地, 还创烧了黑、 白、 青三大系列色釉瓷及彩绘瓷等。 其中, 黑釉瓷独树一帜, 以铁元素极高的原料烧制而成, 成为中国陶瓷史上的一朵奇葩。 两宋时期, 黑釉瓷的发展达到了历史鼎峰, 窑口遍布, 尤其是福建建窑的烧制水平极为精湛。 建窑黑釉瓷以其独特的斑纹取胜, 深受皇宫贵族和文人雅士的追捧。 油滴釉是建窑最为珍稀且名贵的品种之一, 其釉面的斑纹色彩丰富、 形态灵动, 极具艺术美感。

从20世纪60年代起, 考古学家陆续对建窑进行了多次考古发掘[1, 2, 3], 厘清了建窑的较为完整的历史面貌和发展进程。 随着考古资料日益丰富, 众多学者从人文历史[4]、 科技分析[5, 6, 7]及工艺仿制[8]等方面对建窑黑釉瓷展开了深入的研究。 陈显求等[6]对建窑黑釉瓷的胎釉化学组成及其显微结构进行研究, 通过仅有的3块油滴残片发现油滴釉与其他建窑釉色的化学组成可能存在不同, 并提出氧化铁的“ 沸腾” 效应是晶斑形成的关键机制, 晶斑的呈色与析出晶体的种类相关。 然而, 受油滴釉样品的稀缺性和测试技术等条件所限, 未能更详尽地揭示油滴釉的组成特征及不同呈色的晶斑形成原因。 近年, 随着科技的革新, 光谱学的分析技术与方法被广泛地应用到陶瓷研究领域[9, 10]。 激光拉曼光谱仪(Raman)具有无损且能对微小区域进行物相分析的优点。 Dejoie等[7]采用Raman等测试手段对建窑油滴釉和兔毫釉分析发现了罕见的ε-Fe2O3晶体, 在弱氧化气氛条件下能烧制出析有枝叶状的ε-Fe2O3晶体黑釉[10]。 能量色散X射线荧光光谱仪(EDXRF)能够快速、 无损地分析陶瓷胎、 釉及彩的化学组成, 同时其配备的面扫描功能能清晰地区分釉面元素分布状况。

尽管学者们对建窑油滴釉的化学组成及晶斑呈色均有所提及, 但并未系统、 深入地探讨其化学组成特征及晶斑呈色形成的内在原因, 导致对宋代建窑油滴釉的科学内涵认知不足。 鉴于此, 本文基于光谱学等测试技术与方法, 采用色差计、 EDXRF、 Raman、 SEM-EDS等对宋代建窑油滴釉的化学组成及晶斑呈色特征进行分析, 期望明晰其化学组成特征, 揭示晶斑的呈色机理及其形成原因, 为深入挖掘建窑黑釉瓷的科技内涵与技术创新提供参考。

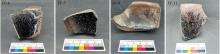

选取了12件由景德镇陶瓷大学古陶瓷研究所提供的宋代建窑油滴釉样品, 依次编号为JY-1— JY-12。 样品JY-1— JY-5的晶斑呈银白色, JY-6— JY-8的晶斑呈黄棕色, JY-9— JY-10受土壤侵蚀较为严重, 整体外观偏金黄色, 但晶斑为黄绿泛蓝色, JY-11— JY-12的晶斑呈银白泛红棕色, 图1为选取的不同呈色效果的典型样品。

采用美国EDAX公司生产的Eagle-Ⅲ 型能量色散X射线荧光光谱分析仪对样品黑釉和晶斑区域进行化学组成测试, 见表1, 并对釉面元素分布进行扫描。 将黑釉和晶斑的化学组成相加求均值, 得到样品的化学组成, 见表2。 EDXRF测试电压为50 kV, 电流为200 μ A, 真空光路, X射线束斑直径为300 μ m。 借助日本KEYENCE生产的VHX-6000超景深显微镜对典型样品观察微观特征, 并结合日本电色公司生产的NF-333色差计对晶斑进行色度测试, 结果见表3。

| 表1 样品黑釉与晶斑区域的化学组成 (wt%) Table 1 Chemical composition of the black glaze and crystalline areas of the samples (wt%) |

| 表2 样品瓷釉的化学组成(wt%) Table 2 Chemical composition of sample glazes(wt%) |

| 表3 样品晶斑色度测试结果 Table 3 Crystal spot color test results of samples |

为了揭示晶斑呈色与显微结构的关系, 将块状样品置于8 wt%的HF溶液中腐蚀1 min后, 超声清洗20 min, 再经75 ℃烘干2 h后采用日本HITACHI生产的SU 8010型扫描电镜观察显微结构, 并结合其能谱仪对微区元素组成进行分析。 采用英国Renishaw生产的Invia型显微聚焦Raman光谱仪对晶斑进行物相分析, 激光波长为532 nm, 功率为5 mW。 采用美国赛默飞公司的Escalab 250xi型X射线光电子能谱仪对瓷釉中铁离子的化学态测试, 并借助Avantage软件拟合分析。

图2为典型样品釉面及其断面光学显微照片。 由图可见, 釉面晶斑的呈色存在明显差异, JY-4为银白色, JY-7呈棕黄色, JY-9为黄绿泛蓝色, 中间区域呈黄绿色, JY-11呈银白泛红棕色。 晶斑多呈卵状, 大小不一, 大者可达1~2 mm。 晶斑中间均存在“ 沟纹” , 这与釉泡“ 沸腾” 破裂后的冷却收缩有关[12]。 由其断面显微照片可见, 釉层中夹有部分气泡, 各釉层厚度相近, 在400~500 μ m之间; 其胎体粗糙多孔, 夹杂了200~300 μ m的石英颗粒, 胎色不同, JY-4和JY-9偏灰黑色, JY-11胎色灰黑泛红, 而JY-7的红棕色极为明显。 因为宋代建窑采用铁含量转高的粘土制胎[5], 故在还原气氛下形成黑色的磁铁矿, 而在氧化气氛下以红色的赤铁矿为主。 因此通过胎色的差异能推断其烧制气氛的不同, JY-4和JY-9偏还原气氛, 而JY-7和JY-11偏氧化气氛, 且JY-7的氧化气氛更强。

根据晶斑色度测试结果绘制了典型样品晶斑反射光谱曲线及其在CIE色度空间的分布图, 如图3所示。 由图可见, JY-4的反射波长范围较为宽泛, 故产生全波段反射而呈银白色, 在色度空间所处的位置接近白色区域; JY-7的反射主波峰在600 nm附近, 在色度空间所处的黄棕色区域; JY-9的反射主波峰在475和550 nm附近, 晶斑边沿的蓝色与中间黄色叠加从而使其在色度空间位于黄绿色区域; JY-11的反射主波峰在630 nm附近, 同时其反射率相对较高, 因而在色度空间接近白色的红色区域, 呈银白泛红棕色。

由表1可知, 黑釉与晶斑区域的化学组成存在明显差异。 为了更好地对比两区域的元素组成特征, 选取JY-11样品进行釉面元素分布扫描, 结果如图4(a)所示, 并依据表1结果绘制了晶斑与黑釉区域的部分化学组成对比箱式图, 如图4(b)所示。 由图表可知, 晶斑区域为钙、 铁、 钛、 锰和磷元素明显富集, 铝含量略微高于黑釉区域, 而黑釉区域则是硅和钾元素较高。 这是因为钙、 铁、 钛、 锰和磷离子在釉熔体中均有促进分相[12, 13], 且在第二相中集聚促进析晶。 黑釉区域则以玻璃相为主, 而钾离子常与富硅相共存。 关于铝元素略微偏高, 是因为铝离子在氧化铁析晶过程中会掺杂到晶体结构中, 稳定晶体结构而促进析晶[14]。

由表2可知, 油滴釉的SiO2含量在62.91%~70.46%之间, Al2O3含量在13.72%~16.88%之间, Fe2O3含量在3.70%~6.02%之间, K2O含量在3.28%~4.94%之间。 根据建窑遗址周边釉用矿石的分析结果推断宋代建窑油滴釉可能使用了当地一种砖红色的矿石[15], 为了提高釉中的铁含量以及提高釉浆的流变性, 同时还可能引入了部分铁含量较高的红色粘土。 此外, 油滴釉的CaO含量在4.33%~5.75%

之间, MgO含量在0.65%~2.91%之间, MnO含量在0.26%~0.59%之间, P2O5含量在0.10%~0.31%之间。 釉中较高的锰含量可能来源于松木灰或杂木灰[5], 同时木灰中含有的钙、 镁和磷等元素也能满足配方的需求。

为进一步对比宋代建窑油滴釉与其他釉种之间的差异, 将表2油滴釉的化学组成与文献[5, 6]中的一般建盏、 御用建盏、 稀珍油滴釉进行对比分析, 其中一般建盏和御用建盏的釉色主要为兔毫釉和素黑釉。 由图5(a)的SiO2与Al2O3摩尔量分布图可见, 油滴釉的SiO2含量相对较高, 硅铝比较大, 在6.77~11.15之间, 而一般建盏和御用建盏的硅铝比小于6。 众所周知, 适当的增加配方组成中的氧化硅含量有利于提高釉的熔融温度与黏度, 进而有利于维持油滴晶斑的形态。 由图5(b)K2O, CaO和MgO含量分布图可见, 油滴釉与稀珍油滴釉的CaO含量均相对一般建盏和御用建盏偏低, MgO含量相对接近, 而K2O含量较高。 CaO含量降低, K2O含量增高能够提高釉熔体的高温黏度, 减小流动性, 也有助于油滴晶斑的形成。 由图5(c)Fe2O3与TiO2的含量分布图可知, 油滴釉的Fe2O3和TiO2的含量均小于文献中其他类型建盏, 同时结合上述化学组成分布特征可知, 油滴釉与其他类型的建盏瓷釉的化学组成明显为两类不同的配方, 表明宋代建窑油滴釉具有独特的配方。 此外, 通过图5中不同呈色样品的化学组成分布点交汇为一体, 未见明显的区分界限, 表明化学组成应不是影响晶斑呈色的关键因素。 为此需要进一步探析影响晶斑不同呈色的内在原因。

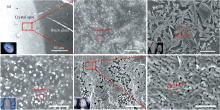

为了揭示晶斑的呈色与显微结构之间的内在关系, 分别对典型样品JY-4、 JY-7、 JY-9和JY-11的晶斑进行显微结构分析, 图6为样品晶斑区域SEM照片。

| 图6 样品晶斑区域SEM照片 (a), (b): JY-4; (c): JY-7; (d): JY-9; (e), (f): JY-11Fig.6 SEM photos of the crystal spot area of the sample (a), (b): JY-4; (c): JY-7; (d): JY-9; (e), (f): JY-11 |

图6(a, b)可见样品JY-4银白色晶斑区域有大量20~30 nm晶粒, 样品JY-7棕黄色晶斑内由5~10 μ m雪花状晶体构成, 样品JY-9晶斑内为100~200 nm发育不完整的晶花, 样品JY-11釉面晶斑表面为定向平铺排列的一层晶体薄膜。 分别对不同形貌的晶体采用EDS进行元素组成分析, 结果如表4。 由表可知, 晶斑内铁元素变化较为明显, 纳米晶粒的铁元素含量为2.66%, 而微米级雪花晶体的铁元素含量高达13.21%。 可见随着晶体尺寸和发育程度越高, 铁元素含量就越高, 以上晶体均为铁氧化物晶体。 然而, 晶斑的呈色与晶体的种类和排列等显微结构相关, 而析出晶体的显微结构受窑内还原气氛浓度和冷却过程等共同决定[8, 10]。 因此很有必要对晶体的物相和釉瓷的价态进行分析, 进而推断出析出晶体的种类与析晶的环境。

| 表4 图6中对应点EDS分析结果 Table 4 The EDS analysis results of the corresponding points in Fig.6 |

采用激光Raman光谱仪对晶斑区域进行物相分析, Raman谱见图7(a)。 由图可知, 样品JY-4在492 cm-1频移为Si— O的弯曲振动和拉伸振动特征峰[16], 957 cm-1频移附近为铁氧八面体Fe— O键的伸缩振动峰[17], 而在176、 236、 353和568 cm-1频移处为微弱的ε-Fe2O3特征峰。 这表明银白色晶斑区域以玻璃相为主, 但存在部分结晶程度不高的ε-Fe2O3晶体, 与SEM照片相符。 纳米级氧化铁晶粒的反射率高于一般硅酸盐玻璃的反射率[5], 在釉面对光产生强反射而形成银白色。 JY-7和JY-9拉曼特征峰相近, 其中122、 151、 176、 240、 362、 380、 446、 495、 513、 690、 750和1 373 cm-1频移附近均为ε-Fe2O3的特征峰[7, 18], 这表明棕黄色和黄绿泛蓝色晶斑区域均以ε-Fe2O3晶体为主。 特征峰的频移出现略微偏移与析出晶体存在其他金属离子掺杂有关[14]。 JY-7的黄棕色主要来源于微米级ε-Fe2O3晶体的化学色, 而JY-9的蓝色则主要来源于100~200 nm晶体的瑞利散射, 在ε-Fe2O3晶体的化学色的耦合作用下呈黄绿泛蓝色。 样品JY-11在672和1 327 cm-1附近存在拉曼峰分别为α-Fe2O3的Eu振动带和Eu振动带的泛频[18], 说明银白泛红棕色晶斑区域以α-Fe2O3为主。 由其SEM照片可知, 定向平铺排列的α-Fe2O3晶体薄膜能对光产生全波段反射[10], 但又受其自身的化学色作用而呈银白泛红棕色。

为了进一步探析晶斑形成不同呈色的析晶条件, 分别对呈色相差较大的样品JY-4、 JY-7和JY-11进行铁离子价态分析。 图7(b)为瓷釉Fe2P轨道XPS拟合图谱, 根据图谱中Fe2+与Fe3+的拟合峰的相对面积, 得出JY-4、 JY-7、 JY-11瓷釉中Fe2+/Fe3+比分别为74.10/25.90、 21.56/78.44、 55.50/44.50。 JY-4的Fe2+占比大于Fe3+、 Fe(Ⅱ)的卫星峰和胎色偏黑都指向银白色晶斑应是在还原气氛下生成的; 而JY-7与其相反, 瓷釉中Fe3+占比大于Fe2+、 存在Fe(Ⅲ)卫星峰和胎色偏红色, 表明瓷釉是在氧化气氛条件下析出ε-Fe2O3晶体。 样品JY-11瓷釉的Fe2+占比略微大于Fe3+, 表明瓷釉是在弱还原气氛下析出晶体, 亦或是在某个阶段出现了氧化环境。 因此, 烧制气氛是影响宋代建窑油滴釉晶斑呈色的关键要素之一。 宋代建窑龙窑体积庞大导致烧制气氛不稳定, 故能烧制出不同呈色的油滴釉。

(1)宋代建窑油滴釉与其他类型建盏瓷釉的化学组成不同, 油滴釉的硅铝比在6.77~11.15之间, 相对较高, 呈“ 高硅、 高钾、 低钙、 低铁、 低钛” 的特征, 应是一种独特的釉料配方。 晶斑内外的元素分布存在明显差异, 晶斑内富集的钙、 铁、 钛和磷等元素能促进晶斑的形成。

(2)晶斑主要由ε-Fe2O3和α-Fe2O3微纳米晶体构成。 银白色主要是聚集的ε-Fe2O3纳米晶对光产生强反射所致, 棕黄色主要来源于尺寸为5~10 μ m雪花状ε-Fe2O3晶体的化学色, 黄绿泛蓝色主要是100~200 nm的ε-Fe2O3晶粒瑞利散射产生的蓝色与其化学色耦合而成, 而银白泛红棕色则是由α-Fe2O3晶体薄膜对光产生的全反射与化学色耦合所致。

(3)不同呈色的油滴釉的化学组成未见明显区别, 表明化学组成并非决定其呈色的主导因素, 通过瓷釉中铁离子价态和胎色分析推断烧制气氛是影响析出晶体种类和尺寸的关键要素之一。 Fe2+/Fe3+比值较大时, 胎色偏黑, 可能以还原气氛为主, 晶斑呈银白色; Fe2+/Fe3+比值较小时, 胎色偏红, 可能以氧化气氛为主, 晶斑呈棕黄色或红棕色。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|