作者简介: 刘 丹, 女, 1994年生, 中石化石油化工科学研究院有限公司中级工程师 e-mail: liudan.ripp@sinopec.com

氢能作为一种洁净能源是未来替代化石燃料的重要形式之一, 氢燃料电池汽车是氢能应用最有前景的发展领域。 制氢工艺的不同会导致氢燃料赋存多种痕量杂质, 如甲醛(HCHO)、 甲酸(HCOOH)、 一氧化碳(CO)、 二氧化碳(CO2)、 水(H2O)、 甲烷(CH4)、 乙烷(C2H6)、 丙烷(C3H8)、 乙烯(C2H4)、 卤化物、 含硫化合物及颗粒物等, 其对电池系统造成不同程度的损害, 影响燃料电池汽车安全运行, 因此国内外均对氢气纯度及痕量杂质限值制定了极为严格的标准。 ISO14687—2: 2019和GB/T 37244—2018均推荐傅里叶变换红外光谱法(FTIR)分析其中部分关键杂质, 经过本课题组实践和改进, 已经证实其可靠有效。 近年来基于红外光谱原理, 发展了新兴红外光谱技术, 包括可调谐半导体激光吸收光谱技术(TDLAS)、 光声光谱(PAS)、 腔增强吸收光谱(CEAS)、 腔衰荡光谱技术(CRDS)等, 其突破了传统红外光谱技术光源、 激光器等的限制, 有望未来应用于氢燃料痕量杂质分析。 文章综述了氢燃料中8类杂质的分析方法, 深入探讨了FTIR分析氢燃料杂质的应用进展, 总结了新兴红外光谱技术在痕量气体分析领域的优势和不足, 进一步对红外光谱的方法学发展趋势作出展望。

Hydrogen energy, as a clean energy source, is one of the important forms of replacing fossil fuels in the future, and hydrogen fuel cell vehicles are the most promising development direction for hydrogen energy applications. Different hydrogen production processes can lead to the presence of various trace impurities in hydrogen fuel, such as formaldehyde, formic acid, carbon monoxide, carbon dioxide, water, methane, ethane, propane, ethylene, halides, sulfur compounds, and particulate matter, which can cause varying degrees of damage to the battery system and affect the safe operation of fuel cell vehicles. Therefore, extremely strict standards have been established for domestic and international hydrogen purity and trace impurity limits. Both ISO14687—2:2019 and GB/T 37244—2018 standards recommend Fourier transform infrared spectroscopy to analyze some key impurities. After practice and improvement by our research group, it has been proven to be reliable and effective. In recent years, based on the principle of infrared spectroscopy, some emerging infrared spectroscopy technologies have been developed, including tunable semiconductor laser absorption spectroscopy (TDLAS), photoacoustic spectroscopy (PAS), cavity-enhanced absorption spectroscopy (CEAS) and cavity ring-down spectroscopy (CRDS), breaking through the limitations of traditional infrared spectroscopy technologies such as light sources and lasers.It is expected to be applied in the future analysis of trace impurities in hydrogen fuel.This article summarizes the analysis methods of 8 types of impurities in hydrogen fuel and deeply explores the application progress of Fourier transform infrared spectroscopy technology in analyzing these impurities. It summarizes the advantages and disadvantages of emerging infrared spectroscopy technology in trace gas analysis, and further prospects the methodological development trend of infrared spectroscopy.

氢能作为可再生、 清洁无碳、 来源广泛的二次能源是优化能源结构、 保障能源安全和提高国家制造业创新能力的重要方向[1]。 燃料电池汽车是氢能产业发展的重要应用方向, 以此替代汽柴油, 既可以减少汽车尾气排放对大气环境的污染, 又可以减轻对原油的依赖, 是替代化石燃料的理想解决方案之一。 目前我国是世界第一产氢大国, 每年产氢约2 200万吨, 其中90%的氢气来源于天然气、 石脑油、 煤等化石能源制氢和工业副产氢, 10%来源于电解水制氢、 生物质制氢等[2]。 氢气从原料或反应过程带来的痕量杂质会引起催化剂中毒, 导致氢燃料电池系统的性能衰减甚至寿命缩短[3]。 CO吸附在贵金属催化剂上, 使其活性下降, 特别是100 ℃以下的环境中, 即使是痕量的CO都能让催化剂失活。 CO2、 HCHO和HCOOH在吸附过程间接生成CO, 进而影响电池效能。 H2O中痕量污染物K+和Na+会导致电池性能降低, 某些条件下H2O可能结冰对燃料造成影响。 NH3通过质子交换膜形成铵根离子, 导致膜的强度和质子传导性降低。 芳香烃类和卤化物可吸附于催化剂表面, 导致性能下降, 甲烷、 乙烷、 丙烷及乙烯被认为是惰性物质, 具有稀释氢燃料的作用[3]。

为保证氢燃料电池技术创新和产业健康发展, ISO 14687— 2: 2019[3]、 SAE J2719: 2015[4]和GB/T 37244— 2018[5]等标准均严格规定了燃料电池汽车用氢气中痕量杂质的限值。 对电池毒化机理的研究发现含氧有机化合物严重影响电池寿命, 而甲烷只有稀释燃料作用, 因此ISO标准进行了更新, 放宽了对HCHO和CH4的限值要求, 增加了CO、 HCHO、 HCOOH总量指标和非甲烷总烃指标, 非甲烷总烃包括含氧有机化合物, 详见表1。

| 表1 杂质含量限值要求 Table 1 Requirements for impurity content limits |

对氢燃料14项杂质进行痕量水平分析极具挑战性, 需要多种技术的协同合作, 包括气相色谱法(GC)、 离子色谱法(IC)、 光腔衰荡法(CRDS)、 FTIR和露点法等。 本文综述氢燃料中杂质的分析方法, 探讨FTIR在氢燃料分析领域的应用进展, 进一步总结了新兴红外光谱技术如TDLAS、 PAS、 CEAS、 CRDS进行氢燃料痕量杂质分析的可能性, 进而对红外光谱的方法学发展趋势做出展望。

氢燃料杂质中与FTIR相关的指标有8类, 主要包括HCOOH、 HCHO、 NH3、 CO、 CO2、 H2O、 烃类和部分卤化物。 非对称双原子和多原子分子气体均在红外区间有吸收响应, 采用高分辨率气体红外光谱仪可以看到很多近乎线状、 彼此间隔相等的振转谱线, 依据谱线位置和强度可以对不同物质进行定量分析。 CO伸缩振动产生两条谱带, 两条谱带的中心位置分别在2 173和2 113 cm-1; CO2分子的两个C=O因伸缩振动频率相等发生强烈耦合, 生成O=C=O反对称伸缩振动, 频率2 390~2 280 cm-1。 气态H2O分子为缔合态, 其产生间距不等的变角振转光谱, 频率2 000~1 300 cm-1。 NH3对称变角振转光谱中心频率932 cm-1, C2H4的C— H弯曲振动频率950 cm-1, HCOOH的C— H弯曲振动中心频率1 105 cm-1, 三者的特征谱峰有部分重叠, 在计算时通过优选定量峰可消除干扰。 CH4、 C2H6、 C3H8、 HCHO和HCl均在3 000 cm-1附近有强烈的伸缩振动, 导致谱图重叠严重, 需通过优选定量峰及结合化学计量学方法计算。

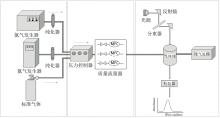

目前相关杂质的红外光谱定量法研究少见报道, 大多数为GC法对气体的分析研究。 根据已发布的标准FTIR分析氢燃料杂质均需配置气体净化装置和在线稀释装置, (一)是因为痕量水平分析对气体纯度要求极高, (二)是由于可溯源标准气体均无法配制极低的浓度水平, 只能通过在线稀释的方式达到配置系列浓度标准气体的目的, 其流程图如图1。

目前国内外HCOOH的分析方法主要有GC、 IC和FTIR。 GBZ/T 300.112— 2017[6]采用GC测定空气中HCOOH, 硅胶管采集空气经硫酸解吸, 氢火焰离子化检测器(FID)检测, 检出限为2.8 mg· L-1。 汪霄[7]等采用氢氧化钠吸收液, 气泡式吸收管二级采样, HCOOH检出限为0.01 mg· L-1。 T/CECA-G 0182— 2022[8]采用IC测定HCOOH, 将气体样品通过碱性吸收液约200 min, 经阴离子色谱柱交换分离, 电导检测器检测, 检出限为0.001 μ mol· mol-1。 相比于GC需配置预浓缩仪, IC需配置不同吸收液且分析时间较长, FTIR具有快速分析多种杂质的优势。

Ruzi[9]等采用2 cm-1分辨率FTIR搭配2.5 m光程气体池对HCOOH的中红外谱图进行研究, 虽然该法没有进行定量分析, 但是提供了详细的谱图信息, 为分析提供了新的思路。 目前FTIR对HCOOH的分析研究少见报道, 近几年由于对氢气痕量杂质分析需求增加, 出现了更高分辨率专业级气体红外光谱仪, 使得FTIR分析痕量气体成为可能。 ASTM D7653— 24[10]采用0.5 cm-1分辨率FTIR测定氢气中HCOOH, 搭配5 m光程长度的气体池、 9 μ m热电制冷和16 μ m液氮制冷检测器, HCOOH的检出限为0.02 μ mol· mol-1。 该法没有提供红外谱图及定量数据, 也没有精密度和准确度的实验数据, 并要求实验采用99.999 9%的超高纯氢气和99.999 5%的超高纯氮气, 其中CO、 CO2、 H2O和总烃的浓度要小于1 μ mol· mol-1, 这对于国内高纯气体的生产和检定是一个极高的要求。 T/CECA-G 0183— 2022[11]采用10 m光程气体池及Hg-Cd-Te光电导检测器(MCT), 对实验用气的纯度要求为99.999 5%, 其中CO、 CO2等杂质的浓度低于限值即可, 试验发现ASTM检出限浓度所对应谱图特征峰已无法识别, 为保障数据更为可靠, 采用定量限[12]代替检出限, HCOOH的定量限为0.042 μ mol· mol-1。 该法给出了红外谱图定性定量区域, 满足ISO标准限值要求, 对国内建立FTIR分析氢气中杂质更具有可行性和实用价值。 国内外标准方法检出限不同的原因可能在于背景气的纯度, ASTM标准中对背景气要求极高, 国内目前无法达到同样的要求, 导致在测量时造成背景干扰, 无法达到更低的检出限水平。

HCHO是一种化学性质十分活泼的气体, 可发生反应生成CO, CO在铂催化剂表面具有极强的吸附作用, 导致活性中心的减少使催化剂失活, 由于HCHO的动力学反应较慢, 其对电池的毒化作用还强于CO, 因此对HCHO的限值要求更为严格[3]。 目前HCHO的分析方法主要包括分光光度法、 高效液相色谱法(HPLC)、 GC、 CRDS和FTIR。

GB/T16129— 1995[13]分光光度法原理是HCHO的显色反应, 在采样流量为1 L· min-1, 采样体积为20 L时, 可测定的浓度范围是0.000 01~0.000 16 mg· L-1, 虽然该方法为仲裁法, 但是需要配置多种混合溶液, 还会使用少量硫酸, 过程繁琐复杂。 ISO推荐方法HPLC和GC-PDHID仅给出方法通则JIS K0124[14]和JIS K0114[15]。 ASTM D7892[16]和T/CECA-G 0180— 2022[17]均采用GC-MS对HCHO进行分析, 将样品先通过预浓缩仪再传输至检测器, 检出限可达0.001 μ mol· mol-1。 ASTM D7941[18]采用CRDS测定HCHO, 通过测量光在光腔内的反射振荡衰减时间来测量物质含量, 不会受到激光强度的影响, 衰减速度与光腔内介质的吸收有关, 其对HCHO的检出限可达0.000 12 μ mol· mol-1。 该法一般每台仪器只能单次测量某一物质, 因此设备购置费用和要求较高。

ASTM D7653和T/CECA-G 0183均采用FTIR测定HCHO, 检出限均为0.02 μ mol· mol-1, 虽然均可满足最新ISO标准的限值要求, 但其检出限水平低于其他方法。 在红外谱图中, HCHO的化学键主要是C— H键和C=O键, 由于H2O红外响应较强, 会影响C=O键的响应, 而C— H键处于其他杂质的空窗区, 但是响应值相比其他杂质要小很多, 因此导致了HCHO的检出限很难到达极低的水平。

氨(NH3)的分析方法主要包括分光光度法、 IC、 CRDS和FTIR。 分光光度法通过稀硫酸吸收空气中的NH3, 胺离子与特定试剂反应, 经光度仪测定吸光度得到NH3的含量, HJ533— 2009[19]纳氏试剂分光光度法NH3的检出限可达0.01 mg· m-3, HJ534— 2009[20]次氯酸钠-水杨酸分光光度法NH3的检出限可达0.004 mg· m-3, 该法更适合常量或微量气体分析。 HJ1076— 2019[21]采用IC将经滤膜过滤的气体通入稀硫酸, 再经阳离子色谱柱分离, 外标法得出氨的含量。 ASTM D7550[22]采用IC将气体通入1.0 μ m的尼龙滤膜富集氢气中的氨, 经水洗后通过离子色谱电导检测器, 检出限可达0.001 μ mol· mol-1。 IC法具有较好的选择性, 但是需要配置多种溶液, 前处理时间长, 在分析不同极性物质时需要更换色谱柱及配套系统。 CRDS通过有效吸收光程突破了传统红外光谱法灵敏度的限制, 对痕量气体的分析可达ppb甚至ppt级别, 对于氢燃料中NH3的分析完全满足要求, 而受限于单色激光光源和高反射镜的种类, 目前不适用于分析氢燃料中所有的杂质。

Supone Manakasettarm等[23]采用长光程气体池FTIR监测纳米材质薄膜对NH3的吸附作用, 可以实现16 ppb-0.3%宽动态范围的快速监测, 而该法不适用于氢气中NH3的分析。 ASTM D7653和T/CECA-G 0183均通过FTIR测定氢气中NH3, 检出限分别为0.02和0.08 μ mol· mol-1, 在红外谱图中NH3的定量峰位置在932 cm-1附近, 通过优选定量峰位置可排除其他气体的干扰, 但该特征峰非NH3最强特征吸收峰且红外响应值较低, 导致其检出限只能达到ppm水平。

CO和CO2分析方法主要包括GC、 CRDS和FTIR。 ASTM D7649-10[24]推荐GC-MS对Ar、 N2、 H2O、 O2和CO2进行分析, CO2检出限0.5 μ mol· mol-1, 该法无法同时对CO进行测定。 GB/T8984[25]和JIS K0114推荐GC-FID分析CO、 CO2, 检出限分别为0.05和0.01 μ mol· mol-1。 T/CECA-G0181— 2022[26]和JIS K0114推荐气相色谱-氦离子检测器法(GC-PDHID)分析CO和CO2, 检出限分别为0.05和0.001 μ mol· mol-1。 对于痕量水平的分析, GC对载气纯度要求极高, 可达99.999 9%, 其中痕量的水、 氧、 烃都会导致色谱柱的性能下降并降低灵敏度。 ASTM D7941采用CRDS分析CO和CO2, 检出限分别0.041和0.161 μ mol· mol-1, 但该法无法同时测定两种物质, 需配置两个独立的设备。

卓继斌[27]通过FTIR对不同浓度氮中CO进行定量分析, 选取2 080~2 130 cm-1作为定量峰位, 分析范围为(50~80 000)μ mol· mol-1, 取得良好效果, 但该方法无法达到痕量分析的水平。 Michael B Esler[28]等通过分辨率1 cm-1FTIR搭配9.8 m光程气体池分析大气中358 μ mol· mol-1 CO2、 1.7 μ mol· mol-1 CH4和0.09 μ mol· mol-1 CO, 采用经典最小二乘法(CLS)建模计算验证了其方法的适用性, 但该法对CO2的分析不满足氢气痕量杂质的要求。 Ahmad EI-Hellani[29]等采用长光程气体池FTIR对电子烟释放的有害物质进行研究时, 发现了CH4、 CO2、 CO、 C2H4和炔类物质等, 其特征峰位置分别为3 010、 2 350、 2 150和950 cm-1, 虽然该方法没有进行定量研究, 却提供了详细的谱图信息。 ASTM D7653和T/CECA-G 0183均通过FTIR测定氢气中CO和CO2, 前者检出限均为0.01 μ mol· mol-1, 后者CO的定量限为0.05 μ mol· mol-1, CO2定量限为0.4 μ mol· mol-1, 虽然CO和CO2定量峰位置无任何干扰, 且红外响应值较高, 但由于红外光谱仪器除气体池外其他光路不是封闭系统, 背景气和稀释气纯度无法达到超高纯水平导致CO2检出限较低。

氢燃料中的杂质水对燃料电池性能和寿命的影响较低, 因此H2O的限值是5 μ mol· mol-1, 而取样过程、 仪器管路中都可能含有微量水, 对测量结果造成影响。 H2O可通过多种方式进行检测, 例如GC-MS、 CRDS、 露点法、 FTIR等。

ASTM D7649采用GC-MS测定H2O, 检出限为1.0 μ mol· mol-1, 采用喷吹脉冲进样方式可用于加氢站等现场高压采样。 CRDS可采用水分子的吸收峰谱线作为激光的波长, H2O的检出限可达0.08 μ mol· mol-1。 JIS K0225[30]和GB/T5832.2[31]均通过测量气体的露点值计算水含量, 水的检出限可达0.5 μ mol· mol-1。 露点法仪器简单操作便捷, 可进行在线测试, 缺点是样品需求量很大且平衡所需时间长, 一般需要2 L· min-1持续0.5 h以上。 目前国内外少见FTIR分析气体H2O的研究报告, 仅两项标准ASTM D7653和T/CECA-G 0183提出了FTIR测定氢气中的H2O, 检出限分别为0.12和2.0 μ mol· mol-1, H2O在中红外区有非常强的吸收谱带, 因此对系统光路的净化有极高要求, 国内无法达到超高纯的背景气环境是导致检出限水平较低的原因。

由于不同烃类对燃料电池性能影响相似且研究报道较少, 对烃类的限值要求一般以总烃(以CH4计)表示, 一部分通过单体烃的加和得到, 而选取测定单体烃的类别不尽相同, 另一部分通过总碳氢化合物的测定并假定与CH4相同的响应得到。 燃料电池氢气中烃类的检测方法主要有GC-FID和FTIR。

ASTM D7675[32]和GB/T8984均采用GC-FID不配置分离柱的方式对氢气进行分析, 其总烃的检出限分别0.1和0.05 μ mol· mol-1, 方法假设其他烃类都具有CH4相同的响应。 T/CECA0179— 2022[33]采用FID和TCD热导检测器配置多种色谱柱的方式, 可对氢气中的He、 N2、 Ar及烃类进行分析, 可分别响应C1— C6的化合物, 通过计算得出总烃含量(以CH4计), 其检出限为0.1 μ mol· mol-1。 GC法可识别多种碳氢化合物, 具有检出限优势。

ASTM D7653采用FTIR分析氢气中CH4、 C2H6、 C3H8、 C2H4, 通过CLS计算, 总烃检出限为0.71 μ mol· mol-1。 T/CECA-G 0183同样采用FTIR测定CH4、 C2H6、 C2H4, 检出限均为0.2 μ mol· mol-1。 早期FTIR主要依靠特征峰位对物质进行定性识别, 基于朗伯比尔定律进行定量计算, 但是随着分析需求的变化, 原有的定性定量技术无法解决痕量气体或多种物质复杂的干扰问题。 李浩[34]等通过FTIR结合偏最小二乘法(PLS)对高纯氮气中CO2、 CH4和N2O进行分析, 建立了ppm水平的温室气体分析方法。 随着化学计量学的发展, 大多数气体均在中红外波段具有响应, 未来将FTIR和化学计量学结合, 可进一步提高方法的检出限和对烃类的辨识度。

氢燃料中的总卤化物主要是氯化氢(HCl)、 氯气(Cl2)、 溴化氢(HBr)和有机卤化物(R-X)等。 其中HCl、 HBr、 Cl2主要通过IC进行测定, 检出限可达0.01 μ mol· mol-1, R-X主要通过GC-MS进行测定, 检出限可达0.005 μ mol· mol-1。 顾宗珍[35]等采用配有气体池的FTIR测试氢气中的痕量HCl, 选取了2 925 cm-1作为定量特征频率, 在26~20 000 μ mol· mol-1范围建立标准曲线, 线性相关系数> 0.993, 而在水、 烃等其他杂质的存在下, 此峰可能受到干扰而定量不准。 王民涛[36]等采用10 cm光程FTIR分析电子工业气中的HCl, 在10~1 000 μ mol· mol-1范围内建立标准曲线, 结果相对误差在10%以内。 Serena Stephenson[37]等采用5.11 m光程连续在线FTIR监测富氮和富乙烯中的HCl、 H2O和CO2, 通过CLS模型计算达到ppm水平。 HBr的FTIR分析方法少见报道。 HCl、 HBr、 H2S等有极性键的分子均有红外吸收, 其通过红外光谱方法进行分析具有极大的可能性。

FTIR可满足ISO和GB标准H2O、 CH4、 CO、 CO2、 HCOOH、 NH3的限值要求, HCHO可达到ISO标准的限值要求, 亟待进一步优化, HCl、 HBr和H2S具有分析的可能性。 FTIR可分析杂质种类最多, 与其他各分析方法对比见表2。 当前限制FTIR发展的主要因素, 一个是背景气纯度尤其是H2O和CO2的影响, 会掩盖部分杂质的特征峰, 另一个是烃类杂质特征峰位置相似, 难于分辨。 通过对背景气的进一步提纯和引入化学计量学计算的手段, FTIR的应用范围将大大拓展。

| 表2 各分析方法对比 Table 2 Comparison of various analysis methods |

对于氢燃料中痕量气态杂质的分析, 目前国内外方法及标准中推荐的红外光谱技术主要是FTIR, 其基于迈克尔逊干涉结构, 通过对干涉图进行傅里叶变换得到光谱, 在物质结构分析领域发挥了重要作用。 目前新兴的一些红外吸收光谱检测技术也应用于痕量气体检测领域, 主要包括TDLAS、 PAS、 CEAS、 CRDS。

CRDS是一种灵敏度明显高于传统红外吸收光谱的检测技术, 其仪器结构主要包括激光光源、 高精度光学谐振腔、 高反射率反射镜、 检测器等, 通过激光在腔体内千次的反射, 极大增加了有效光程。 叶相平[38]通过CRDS分析超纯氨中的微量H2O, 可达到ppm痕量水平。 Karlovets[39]等通过CRDS分析CO2, 虽然没有进行定量分析, 但是提供了谱线位置和强度信息。 崔虎雄[40]等通过CRDS和GC法监测空气中CH4, 在1~5 μ mol· mol-1范围内建立标准曲线, 线性良好。 目前CRDS面临的问题主要有多种混合气体吸收谱线重叠, 难于分辨, 受限于激光光源单一和高反射镜的反射极限, 其可分析的物质种类也少于FTIR。

CEAS在CRDS的基础上发展而来, 与CRDS结构相同, 最大区别是测量的信号不同, 其测量经过谐振腔的透射光强, 具有灵敏度高、 测试速度快、 空间体积小、 易于携带等优势。 Amiot[41]等使用连续光源搭配CEAS可分析ppm水平CH4, Panda[41]等采用CEAS可同时分析ppb水平CH4和N2O, 其极低的检出限水平可在氢燃料痕量杂质分析领域快速发展。 CEAS自发现到现在已有二十余年的研究过程, 研发光源强度高、 体积小能耗低的新型宽带光源是未来发展的趋势。

与传统FTIR相比, PAS测量的是样品吸收光能后产生的机械波, 避免了光反射、 光散射等影响, 适用于不透明的固体、 液体或气体测量。 PAS只对声信号敏感, 因此不需要光电检测器, 可以使用从紫外可见光、 红外到太赫兹等所有波段, 分析的物质种类增多。 20世纪初出现高性能激光光源和麦克风使得PAS在气体分析领域快速发展。 2002年Andreas Schmohl[42]等使用PAS分析氨, 其检测限可达0.2 ppm, 2007年Lewicki[43]等采用石英增强PAS分析了二氧化碳和氨, 检测限分别为18和3 ppm, 2012年董磊[44]等基于石英增强PAS分析一氧化碳气体, 检测限达ppb级别。 可见PAS对于氢燃料中痕量气体的检测具有可行性, 而PAS对震动和噪音极其敏感, 无法同时分析。

TDLAS采用激光器的窄线宽和波长可调谐性质, 扫描气体的单个吸收峰, 实现痕量气体的高分辨率、 高灵敏度和快速检测。 Ma[45]等采用基于TDLAS技术的气体检测系统, CO检测灵敏度可达1.5 ppb。 应用TDLAS技术可对甲烷、 乙烷、 丙烷、 丁烷、 乙烯、 一氧化碳、 硫化氢及水等进行分析, 检测限均可达ppm级别[46]。 目前TDLAS在分析痕量多组分气体时需要更换激光器, 激光器技术的突破更新将为TDLAS带来新的发展, 其作为痕量气体的检测技术会得到更加广泛的应用。

中国氢能源与燃料电池技术目前还处在发展阶段, 相关的气体分析检测手段也在逐步探索中。 目前氢燃料痕量杂质分析可成熟应用的红外光谱技术仅FTIR的实用性和可靠性得到验证, 但是仍有提升和发展空间;

(1)红外附件的开发

相比于传统红外光源, 量子级联激光器具有更高的分辨率、 更高的信噪比和准直度; 高反射率、 高精度、 长光程和可加压气体池的开发可极大提高检测的灵敏度; 非制冷型检测器的改进也可提高检测的灵敏度; 上述三个关键附件的不断升级, 红外光谱将会迎来新的发展阶段。

(2)在线分析/车载现场分析

为了满足氢能源行业全产业链发展, 氢气品质的在线分析和车载现场分析至关重要。 车载检测车将多台分析设备集成一体化, 构建出便捷快速的氢气检测平台, 可以支撑氢气制、 储、 输、 注全产业链的质量管控。 无论是移动式还是固定式在线分析, 红外在线系统都需配置液氮冷却检测器和长期高纯氮气吹扫系统, 这将制约不同工况下的测试, 将来需要提升和解决。

(3)建模算法的研究

痕量杂质种类较多, 将产生有特征峰重叠和干扰, 因此通过复杂的非线性拟合算法可对多种物质进行识别将成为研究热点, 随着人工智能算法的发展, 红外光谱技术将得到不断完善。

(4)痕量杂质种类的扩充

目前标准主要关注氢燃料中的14项杂质, Arrhenius[47]等根据32份氢气分析报告发现来自不同工艺的氢气中还可能存在丙酮、 乙醇、 异丙醇、 异丁烷、 正丁烷、 庚烷等碳氢化合物, 由于红外光谱理论上能够检测大多数非对称气体杂质, 因此可以更好地应对未来多变的需求。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|