作者简介: 刘雪婧,女, 2000年生,西安交通大学能源与动力工程学院硕士研究生 e-mail: liuxuejing@stu.xjtu.edu.cn

当发动机内部传动部件间发生磨损时, 细微金属磨粒会脱落在设备内部构件之间, 严重影响发动机的正常运行, 甚至会引发严重事故, 因此在线监测润滑油内磨粒信息是十分必要的。 采用反射光谱定量分析, 开展了润滑油磨粒含量检测实验, 通过搭建反射光谱润滑油磨粒含量检测实验台, 选用300目(50 μm)疲劳磨损颗粒和80目(175 μm)严重磨损颗粒共2种粒径大小的Fe粒和Cu粒, 分别在可见光波段(450~760 nm)和紫外波段(200~435 nm), 获取了润滑油磨粒浓度在6~15 μg·mL-1范围内, 以0.3 μg·mL-1为间隔的31组反射光谱数据。 针对反射光谱数据建立了偏最小二乘(PLS)线性模型, 而该模型预测效果较差。 又采用数据预处理校正方法对原始数据进行筛选校正, 削减建模数据中的干扰因素, 建立了PLS优化模型, 却发现PLS优化模型虽然提高了预测效果, 部分工况下的预测效果仍然较差, 为进一步优化模型预测效果, 建立了遗传规划模型和遗传规划-偏最小二乘(遗传规划-PLS)模型。 最终得出以下结论: 在PLS线性模型中, 模型决定系数 R2处于0.71~0.80范围内; 在PLS优化模型中, 模型决定系数 R2处于0.80~0.94范围内; 在遗传规划模型中, 模型决定系数 R2处于0.72~0.96范围内; 在遗传规划-PLS模型中, 模型决定系数 R2处于0.84~0.98范围内。 结果表明遗传规划-PLS模型预测效果最好。 通过对润滑油磨粒含量反射光谱的研究, 有望为发动机油液监测提供一种新的方法。

When wear occurs between the internal transmission components of the engine, fine metal wear particles will fall off between the internal components of the equipment, which will seriously affect the normal operation of the engine and even cause serious accidents. Therefore, it is necessary to monitor the information of wear particles in lubricating oil online. In this paper, the detection experiment of lubricating oil wear particle content was carried out based on the quantitative analysis of the reflection spectrum. By building the experimental platform for detecting the wear particle content of lubricating oil by reflection spectrum, two kinds of Fe particles and Cu particles with particle sizes of 300 mesh (50 μm) fatigue wear particles and 80 mesh (175 μm) severe wear particles were selected. In the visible light band (450~760 nm) and the ultraviolet band (200~435 nm), 31 sets of reflection spectrum data of lubricating oil wear particle concentration in the range of 6~15 μg·mL-1 with an interval of 0.3 μg·mL-1 were obtained. Firstly, a partial least squares (PLS) linear model was established for the reflectance spectral data, but the prediction effect of the model was poor. Therefore, the data preprocessing correction method is used to screen and correct the original data. The interference factors in the modeling data are reduced, and the PLS optimization model is established. However, it is found that although the PLS optimization model improves the prediction effect, it is still poor under some working conditions. To further optimize the prediction effect of the model, a genetic programming model and a genetic programming-partial least squares (Genetic Programming-PLS) model are established. Finally, the following conclusions are drawn: the model determination coefficient R2 is in the range of 0.71~0.80 in the PLS linear model, 0.80~0.94 in the PLS optimization model, 0.72~0.96 in the genetic programming model, and 0.84~0.98 in the genetic program-PLS model. The results showed that the genetic programming-PLS model had the best prediction effect. The study of the reflectance spectroscopy of wear particle content in lubricating oil is expected to provide a new method for engine oil monitoring.

发动机是一种常见的动力装置, 被称为设备的“ 心脏” 。 因机械故障引起的航空发动机事故中约80%是由于部件磨损失效引起的[1], 由磨损产生的磨粒成分一般包括: Fe, Al, Cu, Cr, Ag, Mg等, 正常磨损产生的磨粒, 其尺寸一般小于10~15 μ m, 各种失效磨损开始时产生的磨粒为15~200 μ m, 润滑油中携带的磨粒与设备内部摩擦副的摩擦特性有着较强的相关性, 现有的机械磨损检测方法无法准确获取机械设备的状态特性数据, 导致虽然检测精度高, 但检测效率低[2]。 因此研究如何快速、 在线地监测润滑油内的磨粒情况, 得到稳健且准确的润滑油内磨粒信息十分必要。

目前, 油液磨粒在线检测技术具体可分为声学检测法[3]、 电学检测法[4]、 磁特性检测法[5]以及光学检测法[6]。 其中, 在光学领域中的光谱分析法具有非接触测量、 响应速度快、 不易受电磁干扰等优点, 适用于在线远距离测量。

光谱分析方法利用一定波长范围的光源照射样品, 样品对入射光会发生吸收和反射等现象, 通过接收样品的光强, 可以得到对应的光谱。 光谱是宽波段多波长点数据信息集合, 样本状态不同时, 光谱会相应地发生变化, 根据两者间的对应关系, 可实现对所需样品参数的测量。

在采用光谱分析法进行化学成分分析时, Rodriguez[7]等采用液芯波导流通池结合可见-紫外吸收光谱分析, 以较高灵敏度实现了牛奶内抗生素类物质检测。 Sadergaski[8]等通过建立偏最小二乘回归模型定量测量硝酸内的硝酸盐含量, 采用主成分分析方法确定相应的光谱特征, 所建模型的预测集均方根误差仅有0.038。 Ashwani[9]等采用可见光吸收光谱分析测定药物制剂中美莎拉嗪的含量, 拟合得到药物浓度和吸光度的线性关系, 相关系数达到0.998。 季仁东[10]等采用荧光光谱法对水中四环素类抗生素(盐酸金霉素)、 喹诺酮类抗生素(盐酸左氧氟沙星)的残留进行了检测, 建立了含量检测模型函数, 模型相关系数都超过0.99。 翁士状[11]等结合反射率光谱和深度学习方法发展一种食用油中饱和脂肪酸含量的分析方法, 构建了一种新型的二维光谱卷积回归网络用于脂肪酸分析, 其模型对预测集的决定系数R2达到0.987 9, 均方根误差RMSEP为0.510 0。

在采用光谱分析法进行测量方面, 梁策[12]等针对船舶柴油机在用润滑油中的磨损监测问题, 采用主成分分析法对18个油样的发射光谱数据、 PQ值、 磁力值、 非铁磁性磨粒的尺寸最大值和平均值进行分析。 研究表明, 油料发射光谱结合主成分分析法可以综合多项磨粒监测参数对柴油机的磨损状态进行聚类。 刘志成[13]等提出一种光纤光谱气泡特征参数定量检测方法, 利用近红外光谱, 建立了光纤光谱定量检测模型, 该检测方法可同时定量检测气泡尺寸、 频率和速率, 且最大相对误差分别为9.8%、 8.1%和8.7%。 高峰[14]等提出一种基于光谱共焦原理的滚珠螺母多尺度测量方法, 并采用小波分解法对螺母内腔表面进行不同尺度分解, 利用该方法得到的导程角和螺距的加工误差分别为0.016° 和2 μ m。 Zhou[15]等采用近红外(NIR)光纤光谱仪结合偏最小二乘(PLS)回归模型对润滑油-气相流空隙率的测量进行了研究, 建立简化模型, 简化后R2值在0.968~0.981之间。

虽然光谱分析方法目前在润滑油磨粒在线检测领域还鲜有研究, 但通过其在化学分析领域和尺寸测量领域的研究成果, 该方法具备一定的可行性。 本工作将把光谱分析方法应用于润滑油磨粒检测中, 检验其可行性并分析其磨粒检测效果。

润滑油磨粒含量反射光谱检测的理论基础为漫反射定律(Kubelka-Munk law)。 漫反射定律是揭示物质反射率、 吸收系数以及散射系数关系的定律, 表达式如式(1)

式(1)中: F(r)为Kubelka-Munk函数; Kl为单位长度厚度吸收系数; Sl为单位长度厚度散射系数; r为物质漫反射的反射率。

当被测样品浓度较低时, F(r)正比于被测样品的浓度, 即

式(2)中: b为漫反射系数, 与被测物质化学组成、 物理特性以及光程有关。

在润滑油磨粒含量反射光谱检测研究中, 磨粒种类、 大小以及漫反射测量光程确定时, Kubelka-Munk函数值仅与润滑油和磨粒含量有关, 采用连续波长光源照射润滑油-磨粒两相流, 利用光谱仪采集两相流反射率, 计算F(r)的值, 即可反映润滑油中磨粒浓度情况。

通常情况下, 反射光谱应用于固体样品检测, 针对润滑油-磨粒两相流情况, 采用反射光谱检测方法, 观察润滑油磨粒浓度检测效果。

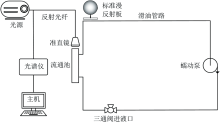

润滑油磨粒含量反射光谱检测实验系统如图1所示。 实验装置包括流通回路、 光通道和数据采集三部分。 流通回路由蠕动泵、 滑油管路和流通池组成; 光通道由光源、 反射光纤和准直透镜组成; 数据采集由反射光纤、 光谱仪和电脑组成。 实验系统主要设备参数如表1所示。

| 表1 实验系统主要设备参数表 Table 1 The main equipment parameters of the experimental system table |

实验在可见光波段(450~760 nm)以及紫外波段(200~435 nm)两种光源波段, 常温、 常压、 10.2 m· min-1流速工况中进行反射光谱实验; 润滑油磨粒浓度在6~15 μ g· mL-1范围, 以0.3 μ g· mL-1为间隔采集31组光谱数据; 用通过标准筛网得到的300目(50 μ m)疲劳磨损颗粒和80目(175 μ m)严重磨损颗粒共2种粒径大小的Fe粒和Cu粒进行反射光谱实验。 得到2种磨粒类型、 2种光源波段、 2种磨粒大小共8组反射光谱数据。

1.3.1 润滑油磨粒反射光谱相关性分析

以润滑油-175 μ m-Fe粒两相流和润滑油-175 μ m-Cu粒两相流不同磨粒浓度为例进行分析, 图2(a)和图2(b)分别为可见光波段下的反射光谱图, 图3(a)和图3(b)分别为润滑油-磨粒两相流磨粒浓度与各单波长点处反射函数值间的相关系数r2图。

由图2(a)和图2(b)可看出, 润滑油-磨粒两相流在可见光波段存在反射, 磨粒浓度变化和反射光谱变化没有明显线性关系。 由图3(a)可见, 润滑油-Fe粒两相流磨粒浓度变化和反射函数值变化间存在相关性, 在554.84 nm处, 相关系数r2最大, 为0.670; 由图3(b)可见, 润滑油-Cu粒两相流磨粒浓度变化和反射率变化间也存在相关性, 在456.62 nm处, 相关系数r2最大, 为0.587。

以润滑油-175 μ m-Fe粒两相流和润滑油-175 μ m-Cu粒两相流不同磨粒浓度为例进行分析, 图4(a)和图4(b)分别为紫外波段, 润滑油-磨粒两相流在不同磨粒浓度下的反射光谱, 图5(a)和图5(b)分别为紫外波段, 润滑油-磨粒两相流磨粒浓度与棍单波长点处反射函数值间的相关系数r2图。

由图4(a)和图4(b)可看出, 润滑油-磨粒两相流在紫外波段存在反射情况, 磨粒浓度变化和反射光谱变化没有明显线性关系。 由图5(a)可见, 润滑油-Fe粒两相流磨粒浓度变化和反射函数值变化间存在相关性, 在368.34 nm, 相关系数r2最大, 为0.659; 由图5(b)可见, 润滑油-Cu粒两相流磨粒浓度变化和反射函数值变化间也存在相关性, 相关性较润滑油-Fe粒两相流更差一些, 在429.8 nm处, 相关系数r2最大, 为0.300。

通过上述分析可见, 单波长点的光谱信息无法良好地解释润滑油内磨粒浓度的变化, 相关程度不理想。 因此将通过比较多种光谱数据挖掘方法, 采用多波长点光谱数据进行建模, 得到能稳健且准确地检测润滑油内磨粒浓度的预测模型。

1.3.2 数学模型评价指标

采用数学模型对润滑油磨粒含量进行预测时, 采用的模型指标: 测试集预测均方根误差(root-mean-squares error of prediction, RMSEP), 其值越小, 表明模型的预测能力越好; 决定系数R2, 其值越接近于1, 说明模型的回归或预测结果越好; 最大绝对误差(maximum absolute error, MAE), 其值越小时, 模型预测结果的异常偏差越小; 平均引用误差(mean fieucial error, MFE), 其值越小时, 模型预测结果的准确度越高。

对可见光波段和紫外波段中不同工况的光谱数据分别进行建模分析, 采用SPXY方法对每个工况中样本数据进行训练集和测试集的分类, 确定训练集样本数与测试集样本数比例为2∶ 1。 建立PLS线性模型, 各工况下PLS模型预测结果评价指标见表2。

| 表2 不同工况润滑油磨粒检测PLS线性模型预测效果评价 Table 2 Comparison of PLS void fraction models under different working conditions |

表2中, 可见光波段下, 各工况下润滑油磨粒浓度预测PLS模型的决定系数R2范围为0.71~0.80; 紫外波段下, 各工况下润滑油磨粒浓度预测PLS模型的决定系数R2范围为0.71~0.78。 两种波段下, 各工况的决定系数R2均处在较低水平, 因此需要对PLS模型进行优化。

通过对建模数据进行预处理校正削减建模数据中的干扰因素, 采用方法: 数据中心化(Center)、 数据标准化(Autoscaling)、 SG卷积平滑、 标准正态变量变换(SNV)、 去趋势校正(Detrend)、 多元散射校正(MSC)、 差分-主成分分析(D-PCA)以及小波变换去噪(Wavelet)。

通过SPXY分类算法对每个工况样本数据进行训练集和测试集划分, 确定训练集样本数与测试集样本数比例为2∶ 1。 建立润滑油磨粒含量检测PLS优化模型, 各工况下PLS优化模型决定系数R2见表3。

| 表3 不同工况、 不同预处理校正方法润滑油磨粒检测PLS优化模型决定系数R2 Table 3 Determination coefficient R2 of PLS optimization model for lubricating oil wear particle detection under different working conditions and different pretreatment correction methods |

表3中, 可见光波段下, 采用MSC预处理方法对50 μ m-Cu粒工况数据进行处理后的PLS优化模型决定系数R2达到0.938 4, 模型拟合效果最好, 预测效果见图6(a), 除上述外其他预处理校正方法对PLS建模优化效果不佳; 紫外波段下, 采用Autoscaling预处理方法对175 μ m-Fe粒工况数据进行处理后的PLS优化模型决定系数R2达到0.934 1, 模型拟合效果最好, 预测效果见图6(b), 除上述外其他预处理校正方法对PLS建模优化效果不佳。

PLS优化模型虽然在一定程度上提高了润滑油磨粒浓度检测模型的预测效果, 但是在部分工况下的预测效果仍然较差。 根据上述分析结果, 采用PLS建模方法得到的结果并不十分理想, 同时PLS模型的更新需要更多的序列计算且需要人工辅助干预, 更新速度慢, 限制了其实时性。 考虑到PLS方法本身的限制, 提出基于遗传规划方法对润滑油磨粒浓度进行检测。 遗传规划方法具有更好的适应性, 不仅可以处理非线性关系, 还能够快速生成和优化模型, 可以满足实时分析的需要, 期望通过遗传规划方法得到预测效果更好、 响应速度更快的检测模型。

遗传规划作为机器学习方法, 通过模拟自然进化的过程, 采用计算机进行大量迭代获得最优解算子组合, 用于在线检测分析。 遗传规划方法采用交叉、 变异和选择等遗传操作, 能够快速生成新个体, 并通过适应度评估筛选出优秀的个体。 这些操作能够加速算法的收敛速度, 从而提高在线检测分析的速度。

遗传规划方法的具体实现流程:

(1)选择各工况下润滑油磨粒反射光谱数据集, 将反射光谱各波长点光谱数据视作自变量, 磨粒浓度视作因变量; 选用数值运算符“ +” 、 “ -” 、 “ × ” 、 “ /” 、 “ \” 以及“ ^” 作为遗传规划过程中的符号集。

(2)采用SPXY方法对每个工况中样本数据进行训练集和测试集的分类, 确定训练集样本数与测试集样本数比例为2∶ 1。

(3)采用训练集样本, 设定遗传规划迭代次数500次, 种群个数1 000个, 最大树深度为5, 代沟为0.9, 设定0.9、 0.91、 0.92、 0.93、 0.94、 0.95、 0.96、 0.97共8个交叉率, 0.01、 0.02、 0.03、 0.04、 0.05共5个变异率, 进行40次遗传规划算法, 共得到40组最优解算子组合; 将测试集样本光谱数据代入40组最优解算子组合当中, 得到40组润滑油磨粒浓度遗传规划模型预测结果。

(4)采用前述数学评价指标对模型预测结果进行评价, 选取每个工况下决定系数R2最高的一组作为该工况下的遗传规划模型。

各工况下遗传规划模型的数学评价指标见表4。

| 表4 不同工况润滑油磨粒检测遗传规划模型预测结果评价 Table 4 Evaluation table of prediction results of genetic programming model for lubricating oil wear particle detection under different working conditions |

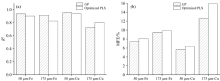

将可见光波段内各工况下润滑油磨粒检测遗传规划模型的磨粒浓度预测结果与对应工况最优PLS优化模型磨粒浓度预测结果进行对比, 决定系数R2对比图和平均引用误差MFE对比图见图6(a)和图6(b)。

图6(a)中, 在可见光波段, 遗传规划模型的决定系数R2范围为0.72~0.96, 除175 μ m-Cu粒工况外, 预测效果均优于优化PLS模型; 图6(b)中, 遗传规划模型的平均引用误差MFE范围为5.6%~12.6%, 预测结果准确度均优于优化PLS模型。 在50 μ m-Cu粒浓度检测遗传规划模型中, 决定系数R2为0.952 5, 平均引用误差MFE为5.63%, 模型预测效果最优, 模型预测效果图见图7。

| 图7 可见光波段-50 μ m-Cu粒检测模型预测效果Fig.7 Visible light band-50 μ m-Cu particle detection model prediction effect diagram |

将紫外波段内各工况下润滑油磨粒检测遗传规划模型的磨粒浓度预测结果与对应工况最优PLS优化模型磨粒浓度预测结果进行对比, 决定系数R2对比图和平均引用误差MFE对比图见图8(a)和图8(b)。

图8(a)中, 在紫外波段, 遗传规划模型的决定系数R2范围为0.86~0.96, 除50 μ m-Cu粒工况外, 预测效果均优于优化PLS模型或与之相当; 图8(b)中, 遗传规划模型的平均引用误差MFE范围为3.1%~13.1%, 仅于50 μ m-Fe粒工况和50 μ m-Cu粒工况下, 遗传规划模型预测结果准确度优于优化PLS模型。 在50 μ m的Fe粒浓度检测遗传规划模型中, 决定系数R2为0.959 3, 平均引用误差MFE为3.11%, 模型预测效果最优, 模型预测效果见图9。

在上一节中仅选取了测试集预测效果最优的一组算子组合作为润滑油磨粒浓度检测模型, 考虑其他算子组合中也存在一定量的对建模数据集的非线性解释, 采用PLS将遗传规划得到的非线性算子组合计算结果再进行线性建模。

将每个工况下的训练集数据代入所选取的遗传规划非线性算子组合计算得到二次光谱训练集, 采用PLS对二次光谱训练集进行建模, 得到遗传规划-PLS模型, 各工况下遗传规划-PLS模型的数学评价指标见表5。

| 表5 不同工况润滑油磨粒检测遗传规划-PLS模型预测结果评价 Table 5 Evaluation table of prediction results of genetic programming-PLS model for lubricating oil wear particle detection under different working conditions |

将可见光波段内各工况下润滑油磨粒检测遗传规划-PLS模型的磨粒浓度预测结果与对应工况遗传规划模型磨粒浓度预测结果进行对比, 决定系数R2对比图和平均引用误差MFE对比见图10(a)和图10(b)。

图10(a)中, 在可见光波段, 遗传规划-PLS模型的决定系数R2范围为0.84~0.98, 预测效果均优于遗传规划模型或与之相当; 图10(b)中, 平均引用误差MFE范围为5.0%~15.0%, 除175 μ m-Cu粒工况外, 其结果准确度均优于遗传规划模型或与之相当, 可见遗传规划-PLS建模方法在大多数工况下提高了润滑油磨粒浓度检测模型的拟合效果以及预测精度。

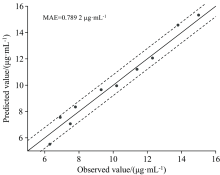

在50 μ m-Fe粒浓度检测遗传规划-PLS模型中, 决定系数R2为0.976 0, 平均引用误差MFE为5.04%, 模型预测效果最优, 模型预测效果图见图11。

| 图11 可见光波段-50 μ m-Fe粒检测模型预测效果Fig.11 Visible light band-50 μ m-Fe particle detection model prediction effect diagram |

将紫外波段内各工况下润滑油磨粒检测遗传规划-PLS模型的磨粒浓度预测结果与对应工况遗传规划模型磨粒浓度预测结果进行对比, 决定系数R2对比图和平均引用误差MFE对比见图12(a)和图12(b)。

图12(a)中, 在紫外波段, 遗传规划-PLS模型的决定系数R2范围为0.87~0.98, 除175 μ m-Cu粒工况外, 预测效果均优于遗传规划模型或与之相当; 由图12(b)可见, 平均引用误差MFE范围为3.0%~12.1%, 预测结果准确度均优于遗传规划模型, 可见遗传规划-PLS建模方法在大多数工况下提高了润滑油磨粒浓度检测模型的拟合效果以及预测精度。

在50 μ m-Fe粒浓度检测遗传规划-PLS模型中, 决定系数R2为0.970 5, 平均引用误差MFE为3.00%, 模型预测效果最优, 模型预测效果图见图13。

采用光谱分析技术, 利用可见光和紫外光两波段的反射光谱对润滑油磨粒含量进行检测, 探究了润滑油中Fe粒和Cu粒在两种粒径下的磨粒浓度。 结果表明:

(1)可见光和紫外光两波段内单波长点上的光谱信息与润滑油内磨粒浓度的相关程度较低, 需采用多波长点光谱数据构建检测模型。

(2)PLS线性模型和PLS优化模型的决定系数R2处于较低水平, 模型普适性较差, 总体效果不佳。

(3)遗传规划模型的决定系数R2除可见光-175 μ m-Cu粒工况外均大于0.85, 其预测精度相较于PLS方法有了大幅提升, 但最大绝对误差MAE处于较高水平, 最大值为3.459 3 μ g· mL-1。 通过遗传规划和PLS结合的方法, 建立了遗传规划-PLS模型, 各工况下磨粒检测模型的决定系数R2均大于0.84, 最高可达到0.976 0; 最大绝对误差MAE均有所降低, 最大值降低至2.945 5 μ g· mL-1; 平均引用误差MFE在大多数工况下均小于其他模型。 该模型不仅有更加广泛的适用性, 并且具有更高的预测精度。

本研究得到了能够稳健且准确地检测润滑油内磨粒浓度的遗传规划-PLS预测模型。 相比其他模型, 该模型的预测效果更好、 适用性更广。 在工程应用方面, 将训练完成的遗传规划-PLS模型集成到在线光谱分析系统中, 系统可根据采集到的润滑油-磨粒两相流的反射光谱数据进行快速分析, 有望实现磨粒在线检测的同时保证检测的精度。 本研究处在实验阶段, 所建立模型仍处于验证阶段, 未投入工程应用。 针对本实验, 后续有待在改变磨粒粒径、 扩大样本数量、 在线检测等进一步的研究。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|