作者简介: 殷 雄, 2000年生,西安交通大学能源与动力工程学院硕士研究生 e-mail: 3122303048@stu.xjtu.edu.cn

发动机内润滑油中的金属磨粒含量检测对于预防发动机磨损至关重要, 准确、 快速地检测出滑油中磨粒含量能及时判断机械设备的磨损状况。 为了快速高效地检测出润滑油磨粒形成的固液两相流中的磨粒含量, 提出了一种近红外光谱技术结合数学建模算法预测磨粒含量的方法。 通过搭建的近红外吸收光谱实验系统, 在Fe和Cu两种金属磨粒、 5种不同粒径大小下共10组工况下, 利用波长检测范围在900~2 500 nm的近红外光谱仪, 采集磨粒浓度在6~15 μg·mL-1范围内的光谱数据。 针对单波长上光谱信息无法良好解释滑油内磨粒浓度变化的问题, 采用光谱-理化值共生距离(SPXY)算法将光谱数据集进行划分。 建立润滑油磨粒含量预测偏最小二乘(PLS)模型, 分析各工况下的模型预测结果, 得到各工况下的磨粒均可被有效检测, 模型决定系数( R2)最高为0.831 8。 针对仅采用PLS建模预测效果不完全理想的问题, 采用多种数据预处理方法对原始光谱数据进行数据矫正后建模, 结果表明除个别异常工况外, 其他工况的模型决定系数 R2均大于0.8, 优化了PLS模型预测效果。 为进一步优化润滑油磨粒模型预测效果, 建立了润滑油磨粒遗传规划(GP)模型和润滑油磨粒遗传规划-偏最小二乘(GP-PLS)模型, 其中, GP模型相比PLS优化模型更加稳健且预测效果更好, R2最高可达0.956 2, 平均引用误差(MFE)最大为14.73%; GP-PLS模型, 相对于GP模型, R2最高为0.943 0, MFE最大为10.86%, MFE得到有效降低, 使模型预测准确度更高。 通过对磨粒含量预测模型的研究分析, 得出几种模型均能有效预测滑油中的磨粒含量变化, 其中, GP-PLS模型在预测磨粒含量变化方面整体表现的更好。 研究结果表明, 采用光谱分析法结合建模算法来预测滑油磨粒固液两相流中的磨粒含量是具备可行性的, 为发动机内设备机械磨损故障检测提供了一种有效的检测方法。

The detection of wear particle content in engine lubricating oil is crucial for preventing engine wear. Accurately and rapidly detecting the wear particle content in lubricating oil can timely assess the wear condition of mechanical equipment. To rapidly and efficiently detect the wear particle content in the solid-liquid two-phase flow formed by lubricating oil wear particles, a method combining near-infrared spectroscopy with mathematical modeling algorithms for predicting the wear particle content is proposed. Through the near-infrared absorption spectroscopy experimental system built, the spectral data of wear particle concentration in the range of 6~15 μg·mL-1 were collected by using a near-infrared spectrometer with a wavelength detection range of 900~2 500 nm under a total of 10 groups of working conditions under two kinds of metal wear particles, Fe and Cu, and five different particle sizes. To address the issue that spectral information at single-wavelength points cannot adequately explain the changes in wear particle concentration within the lubricating oil, the sample set partitioning based on joint x-y distances (SPXY) algorithm was employed to segment the spectral dataset. The partial least squares (PLS) model for predicting the wear particle content of lubricating oil was established, and the model prediction results under each working condition were analyzed. The results showed that wear particles could be effectively detected under each working condition, the highest coefficient of determination ( R2) for the model was 0.831 8. Various data preprocessing methods were employed to correct the raw spectral data before modeling to address the issue of less-than-ideal prediction performance when using PLS modeling alone. The results showed that, except for a few abnormal conditions, the coefficient of determination R2 for the models under other conditions was greater than 0.8, optimizing the predictive performance of the PLS model. To further optimize the prediction effect of the lubricating oil wear particle model, the lubricating oil wear particle genetic programming (GP) model and the lubricating oil wear particle genetic program-partial least squares (GP-PLS) model were established, respectively. Compared with the PLS optimization model, the GP model for predicting lubricating oil wear particle content was more robust and had a better prediction effect, and the highest R2 reached 0.956 2. The mean fiducial error (MFE) was 14.73%. The GP-PLS model, compared to the GP model, achieved the highest R2 of 0.943 0 and a maximum MFE of 10.86%, improvement in MFE, thereby enhancing the predictive accuracy of the model. Through research and analysis of wear particle content prediction models, it has been concluded that various models can effectively predict changes in wear particle content in lubricating oil. Among them, the GP-PLS model performs better predicting wear particle content changes. The research results indicate that using spectroscopic analysis combined with model algorithms to predict wear particle content in the solid-liquid two-phase flow of lubricating oil is feasible, providing an effective detection method for detecting mechanical wear faults in engine equipment.

发动机作为工业领域中各种机械设备的核心部件, 其性能与效率决定了整个机械系统的运行状况。 在高温、 高压和高速的运转环境下, 发动机的机械零部件容易发生磨损, 产生金属磨粒。 润滑油系统作为发动机内部的关键部分, 工作时会带走这些金属磨粒, 在其系统中形成润滑油磨粒固液两相流。 金属磨粒是发动机内部摩擦副在运行过程中产生的, 它们的类型和粒径能够反映出发动机内部零件的磨损程度和磨损类型[1]。 通过对润滑油中的磨粒进行监测与分析, 可以及时判断机械设备的磨损状况, 从而预防机械设备的磨损故障。 因此, 对润滑油中金属磨粒含量的检测成为了预防发动机磨损和维护的关键环节。

目前, 国内外用于润滑中磨粒的检测技术可分为离线检测和在线检测两种。 离线检测需要从机械设备滑油系统中采集滑油样本, 在实验室中提取滑油磨粒进行物理与化学方法分析[2]。 常用的离线检测技术有扫描电镜法、 铁谱分析法和原子光谱分析法等[3, 4, 5]。 离线检测技术存在采集样品数量有限、 实时性较差、 对大量样本进行处理和分析时工作量较大等问题, 不能有效地反映发动机实际运行工况[6]。 而在线滑油磨粒监测技术无需取样, 依托于特定的测量原理, 对金属磨粒含量能够进行持续实时监控[7]。 常用的在线监测技术有超声检测法、 磁学检测法、 电学检测法和光学检测法等[2, 7]。

其中, 超声检测法原理是分析超声波在润滑油中遇到磨粒时所产生的散射/反射的回波信号来得到磨粒的尺寸和数量等信息[8]。 Ning提出了一种基于超声反射系数振幅谱的磨损监测方法, 该方法的厚度识别误差约为1%, 对机械部件磨损预测具有重要意义[9]。 但该方法处理信号过程复杂, 依赖精确的理论模型和高效的处理技术以提取回波信息, 同时对微小磨粒检测不灵敏, 无法全面捕捉各尺寸磨粒。 磁学检测法原理是根据电磁感应, 利用金属颗粒对磁场的感应和扰动作用来识别颗粒[10]。 高震建立了一种全新的三线圈电感式磨粒传感器数学模型和三维模型, 通过仿真计算得到优化的结构参数, 试验成功检测到100 μ m以下的铁磁性金属磨粒, 证明了该传感器系统可应用于金属磨粒的在线监测功能[11]。 该方法对收集铁磁性磨粒时具有较高的灵敏度, 但对非铁磁性磨粒检测不够敏感。 电学检测法原理是基于磨粒会改变油液电导率和介电常数来检测油液磨粒含量[12]。 贾宝惠提出一种梳状式电容传感器, 可在10 mm管路中检测200 μ m以上的磨粒, 并具有较好的区分度[13]。 但该方法对非导电性磨粒的检测灵敏度较低, 容易受到油液本身性质变化的影响。 光学检测法是利用光的传播、 散射、 透射或成像特性来检测滑油中的磨粒, 从而实现对润滑油中磨粒含量的监测。 刘珍珍基于自制的全流量光学传感器, 搭建了滑油中的磨粒运动监测实验系统, 并将ECO目标跟踪算法引入到磨粒速度的跟踪测算, 结果表明该模型预测效果良好[14]。 但该方法在样本磨粒透明性、 环境光干扰、 灵敏度、 定量分析和系统稳定性等方面存在挑战, 限制了在实际工业中的广泛应用。

本文介绍的近红外光谱技术属于在线检测技术, 该方法在化学分析、 食品农业、 材料分析和环境检测领域应用非常广泛[15]。 在多相流检测领域, 该方面研究很少, 周延采用偏最小二乘回归模型结合近红外光纤光谱仪对润滑油油气两相流含气率的测量进行了研究, 结果表明该方法可实现油气两相流中润滑油中含气率的测量[16]。 近红外光谱技术利用分子振动能级的跃迁信息, 通过检测样品对近红外光的吸收情况, 可以获取有关样品的化学组成和结构信息。 并且作为一种非破坏性检测技术, 可以在不破坏样品的情况下进行测量, 对于需要保持样品完整性的应用非常重要, 将有望成为研究多相流组分的关键技术。 该技术检测磨粒含量变化的原理是, 当光通过滑油磨粒固液两相流后, 光强会有不同程度的衰减, 衰减前后的光强之比与光线路径上的磨粒的形状及大小之间有相对应的关系, 通过对吸收光谱数据进行分析, 得到滑油磨粒固液两相流中的磨粒含量。 本工作通过近红外光谱结合数学模型来预测润滑油磨粒形成的固液两相流中的磨粒含量。

根据相关研究, 发动机磨粒一般分为Fe类和非Fe类[17]。 为了研究发动机机械设备在运行过程中的不同磨损状态, 采用不同粒径Fe和Cu两种磨粒来描述发动机中的磨损情况。 Fe和Cu的粒径大小分别选取50、 75、 100、 150和175 μ m五种, 共10种实验工况。 每种工况磨粒浓度范围均在6~15 μ g· mL-1, 以0.3 μ g· mL-1为间隔采集31组光谱数据进行近红外吸收光谱实验, 磨粒浓度矩阵大小为: 31× 1, 单位为 μ g· mL-1。

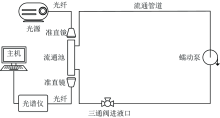

近红外吸收光谱数据采集系统如图1所示, 该系统由光源、 光谱仪、 光纤、 准直镜、 流通回路和数据接收设备组成。

其中, 光源选用美国Ocean Insight公司的氘灯-钨灯组合式光源, 型号为DH-2000-DUV, 可稳定输出190~2 500 nm波长范围的光线; 光谱仪选用Ocean Insight公司的NIRQUEST512-2.5近红外光谱仪, 该光谱仪的波长范围为900~2 500 nm, 分辨率为6.3 nm; 光纤选用Ocean Insight公司的QP600-1-VIS-NIR光纤; 准直镜选用2.5 cm口径; 流通回路由流通池、 流通管道、 三通阀进液口和蠕动泵组成, 蠕动泵选用纽凯蠕动计量泵BR-8000。

在近红外波段范围内分别进行10个工况下的润滑油磨粒吸收光谱数据检测及分析, 每个工况下有31组磨粒浓度样本, 每组样本有512个波长吸光度数据, 每个工况吸光度矩阵大小均为: 31× 512。

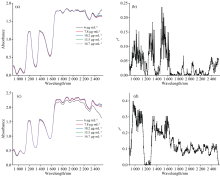

图2(a)和图2(c)分别为近红外波段, 润滑油-175 μ m Fe粒两相流以及润滑油-175 μ m Cu粒两相流在在磨粒浓度为6、 7.8、 10.2、 13.5和14.7 μ g· mL-1情况下的吸收光谱, 图2(b)和图2(d)分别为近红外波段, 润滑油-175 μ m Fe粒两相流以及润滑油-175 μ m Cu粒两相流磨粒浓度与不同波长吸光度数据间的相关系数r2图。

由图2(a)和图2(c)可看出, 润滑油-磨粒两相流在近红外波段有吸收情况, 吸收特性集中在1 150~1 250、 1 350~1 550以及1 900~2 500 nm三个波段范围内, 磨粒浓度变化和吸收光谱变化没有明显线性关系。 由图2(b)可见, 润滑油-Fe粒两相流磨粒浓度变化和吸光度变化间的相关性较差, 相关性主要集中体现在950~1 150、 1 250~1 330以及1 500~1 630 nm三个波长范围内, 其中在1 487.1 nm处, 相关系数r2最大, 值为0.235; 由图2(d)可见, 润滑油-Cu粒两相流磨粒浓度变化和吸光度变化间的相关性也较差, 但较优于润滑油-Fe粒两相流。 相关性主要集中体现在950~1 150及1 300~1 600 nm两个波长范围内, 其中在974.59 nm处, 相关系数r2最大, 值为0.397。

为了处理光谱数据中的噪声、 异常值等干扰信息以及平衡数据分布, 提高模型对光谱数据的适应性和性能[18]。 拟采用的预处理方法有: 数据中心化(Center)、 数据标准化(Autoscaling)、 SG卷积平滑、 标准正态变量变换(SNV)、 去趋势(Detrend)、 多元散射校正(MSC)、 差分-主成分分析(D-PCA)以及小波变换(WT)。 其中, SG卷积平滑选用窗口宽度为5, 多项式阶数为3; 小波变换采用离散小波变换, 小波函数选用Symlets函数中的sym8小波基函数, 分解尺度为1。

由于单波长的光谱数据可能无法良好地反映润滑油内磨粒含量的变化情况, 基于实验获得的宽波段光谱数据, 利用偏最小二乘(PLS)方法以及遗传规划(genetic programming, GP)方法建立润滑油磨粒含量检测模型。 对比观察在同一磨粒类型、 同一粒径大小下, 不同工况光谱数据所建立的润滑油磨粒检测模型的预测效果。 其中, PLS模型采用交叉验证法进行潜变量的选取; GP模型设定迭代次数500次, 种群个数1 000个, 最大树深为5, 代沟为0.9, 交叉率为 0.9、 0.91、 0.92、 0.93、 0.94、 0.95、 0.96、 0.97共8个, 变异率为0.01、 0.02、 0.03、 0.04、 0.05共5个。

润滑油磨粒固液两相流磨粒含量预测模型建立后, 需要对模型的预测能力进行评估, 通过比较模型的不足之处, 对模型参数进行调整和优化。 采用的模型评价指标有如下四种: 测试集预测结果均方根误差(root-mean-squares error of prediction, RMSEP)、 模型决定系数(model determination coefficient, R2)、 最大绝对误差(maximum absolute error, MAE)、 平均引用误差(mean fiducial error, MFE)。 其中, RMSEP值越小, 表明模型的预测能力越好; R2值越接近1, 表明模型的拟合效果越好, MAE值越小, 表面模型预测结果的异常偏差越小; 而MFE是测试集预测结果和标定值之间偏差绝对值的平均值与测量模型量程的比值, 是一种简化的相对误差, 反映的模型预测值和标定值之间偏差的实际情况, MFE越小, 模型预测结果的准确度越高。

针对单一波长光谱信息无法良好解释润滑油内磨粒浓度的变化, 相关程度不理想的问题, 利用多波长光谱数据进行润滑油磨粒含量光谱检测PLS模型建模。 采用SPXY(sample set partitioning based on joint x-y distance)分类算法对各工况样本数据进行数据集划分, 设置训练集样本数为21, 测试集样本数为10; 选取合适的潜变量个数对训练集进行PLS建模, 得到润滑油磨粒含量光谱检测PLS模型; 将对应测试集数据代入所建PLS模型, 得到润滑油磨粒含量预测结果。 各工况建模预测结果如表1所示。

| 表1 不同工况润滑油磨粒检测PLS线性模型预测结果 Table 1 PLS linear model predictions for lubricating oil-wear particle detection under different operating conditions |

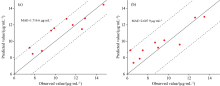

由表1可知, 近红外波段, 含有不同粒径Fe粒子的润滑油-Fe PLS线性模型的决定系数R2范围为0.67~0.83, 在175 μ m的Fe粒浓度检测模型中, 模型决定系数R2达到0.825 9, 平均引用误差MFE为10.28%, RMSEP为1.144 5 μ g· mL-1, 模型预测效果最优, 如图3(a)所示; 在75 μ m的Fe粒浓度检测模型中, 模型决定系数R2仅有0.673 2, RMSEP为1.620 4 μ g· mL-1, 平均引用误差MFE为16.08%, RMSEP与MFE在五种模型中均最大, 模型预测效果最差。 不同Cu粒径的模型决定系数R2变化范围为0.64~0.84, 在100 μ m的Cu粒浓度预测模型中, 模型决定系数R2达到0.831 8, RMSEP为1.187 9 μ g· mL-1, 平均引用误差MFE为10.74%, 预测效果最好, 如图3(c)所示; 在175 μ m的Cu粒浓度预测模型中, 模型决定系数R2仅有0.641 1, RMSEP为1.766 0 μ g· mL-1, 平均引用误差MFE为17.16%, 预测效果最差。

润滑油和磨粒形成的固液两相流流动特性复杂, 直接用原始光谱数据进行PLS线性建模得到的预测结果并不理想。 通过对建模数据进行预处理, 可以一定程度削减建模数据中的干扰因素, 使建模数据特征更加明显, 从而优化PLS线性模型的预测效果。 采用不同的预处理方法, 对比分析优化结果并选择优化效果最好的预处理方法。 不同预处理方法的PLS模型决定系数R2见表2。

| 表2 不同预处理方法润滑油磨粒检测PLS优化模型的R2 Table 2 R2 of PLS optimized models for lubricating oil-wear particle detection with different pre-treatment correction methods |

由表2可知, 除175 μ m Fe粒粒径工况外, Center以及Autoscaling预处理方法均不同程度优化了模型拟合效果, 100 μ m Fe-Autoscaling-PLS优化模型决定系数R2达到0.912 6, 模型拟合效果最好, 如图4(a)所示, 其他预处理方法对PLS建模优化效果不佳, 在175 μ m Fe粒粒径工况下, SNV、 MSC以及WT预处理方法小幅优化了模型拟合效果, 其余方法表现不佳。 因此可见Autoscaling和Center方法对近红外波段润滑油Fe粒模型优化效果较为明显, 可推测此类数据集主要问题是数据中心不明显, 基向量正交性较差。 由表2可知, 除100 μ m Cu粒粒径工况外, Autoscaling预处理方法均不同程度优化了模型拟合效果, 除75 μ m Cu粒粒径工况外, WT预处理方法也均不同程度优化了模型拟合效果, Center预处理方法在个别粒径工况下对PLS建模也起到了一定的优化效果, 但优化效果次于Autoscaling以及WT, 此外其他预处理方法对PLS建模优化效果不佳, 50 μ m Cu-Autoscaling-PLS优化模型决定系数R2达到0.970 9, 模型拟合效果最好, 如图4(b)。 因此可见Autoscaling方法和WT方法对PLS模型优化效果最显著, 推测原始数据集存在主要问题为数据尺度差异较大, 且光谱信号由于噪声的存在而有较多毛刺, WT小波滤波方法使光谱信号有效信息更明显。

数据预处理后建立的PLS优化模型虽提高了润滑油磨粒的预测效果, 但部分工况的预测效果仍较差, 推测造成此现象的原因是PLS方法本身的限制, 无法进一步通过光谱数据集对磨粒浓度变化进行解释。

2.3.1 两相流GP建模结果

针对优化PLS方法无法更好地用光谱数据解释磨粒浓度变化, 改用遗传规划方法对润滑油磨粒光谱进行检测分析[19]。 根据遗传规划算法的原理, 结合光谱数据建立润滑油磨粒含量检测模型。 每个工况分别进行40次遗传规划算法, 共得到40组最优解算子组合。 选取40组遗传规划训练结果中测试集决定系数R2最大的一组作为该工况下的GP模型。 各工况下GP模型的数学评价指标见表3。

| 表3 不同工况润滑油磨粒检测GP模型预测结果 Table 3 GP model predictions for lubricating oil-wear particle detection under different operating conditions |

2.3.2 PLS优化模型与GP模型预测效果对比

将近红外波段内各工况GP模型的磨粒浓度预测结果与对应工况最优PLS优化模型磨粒浓度预测结果进行对比, 决定系数R2和平均引用误差MFE的对比图如图5所示。

由图5可见, 不同Fe粒粒径下的润滑油-Fe粒浓度检测GP-PLS模型的决定系数R2范围为0.73~0.93, 除175 μ m粒径工况外, 各GP模型预测效果均优于优化PLS模型或与之相当; 不同Fe粒粒径下的润滑油-Fe粒检测GP模型的平均引用误差MFE范围为5.5%~14.8%, 除50 μ m粒径工况外, 各GP模型预测结果准确度均优于优化PLS模型或与之相当, 可见遗传规划建模方法在多数工况下提高了润滑油Fe粒浓度检测模型的拟合效果和预测精度。 不同Cu粒粒径下的润滑油-Cu粒浓度检测GP模型的决定系数R2范围为0.80~0.96, 仅于75 μ m粒径工况以及100 μ m粒径工况下, GP模型预测效果优于优化PLS模型; 不同Cu粒粒径下的润滑油-Cu粒检测GP-PLS模型的平均引用误差MFE范围为6.3%~12.0%, 除50 μ m粒径工况以及175 μ m粒径工况外, 各GP模型预测结果准确度优于优化PLS模型或与之相当, 可见遗传规划建模方法对润滑油Cu粒浓度检测模型的拟合效果和预测精度优化有限。

2.4.1 两相流GP-PLS建模结果

通过前述遗传规划训练结果可以看到, 不同参数下得到的GP模型预测效果相差较多, 在前面仅选取了测试集预测效果最优的一组算子组合作为润滑油磨粒浓度检测模型, 考虑其他算子组合中也存在一定量的对建模数据集的非线性解释, 采用PLS将遗传规划得到的非线性算子组合计算结果再进行线性建模。

将每个工况下的训练集数据代入所选取的遗传规划非线性算子组合计算得到二次光谱训练集, 利用PLS对二次光谱训练集进行建模, 得到GP-PLS模型; 再将对应测试集数据代入所选取的遗传规划非线性算子组合计算得到二次光谱测试集, 把二次光谱测试集代入所建GP-PLS模型, 得到GP-PLS模型预测结果。 各工况下GP-PLS模型的数学评价指标见表4。

| 表4 不同工况润滑油磨粒检测GP-PLS模型预测结果 Table 4 GP-PLS model predictions for lubricating oil-wear particle detection under different operating conditions |

2.4.2 GP模型与GP-PLS模型预测效果对比

将近红外波段内各工况下GP-PLS模型的磨粒浓度预测结果与对应工况GP模型磨粒浓度预测结果进行对比, 决定系数R2对比图和平均引用误差MFE对比图见图6。

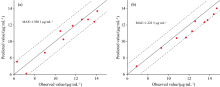

由图6可见, 不同Fe粒粒径的润滑油-Fe粒浓度检测GP-PLS模型的决定系数R2范围为0.83~0.91, 仅在175 μ m粒径工况下, GP-PLS模型预测效果优于GP模型; 不同Fe粒粒径下的润滑油-Fe粒检测GP-PLS模型的平均引用误差MFE范围为7.3%~9.0%, 除150 μ m粒径工况外, 各GP-PLS模型预测结果准确度均优于GP模型或与之相当, 可见遗传规划结合PLS的建模方法在大多数工况提高了润滑油Fe粒浓度检测精度, 但对模型拟合效果提高不明显。 在100 μ m的Fe粒浓度检测GP-PLS模型中, 决定系数R2为0.900 8, 平均引用误差MFE为7.34%, 模型预测效果最优, 模型预测效果见图7(a)。 不同Cu粒粒径下的润滑油-Cu粒浓度检测GP-PLS模型的决定系数R2范围为0.86~0.95, 仅于150 μ m粒径工况, GP-PLS模型预测效果优于GP模型; 不同Cu粒粒径的润滑油-Cu粒检测GP-PLS模型的平均引用误差MFE范围为5.8%~10.9%, 除150 μ m粒径工况外, 各GP-PLS模型预测结果准确度均优于GP模型或与之相当, 可见遗传规划结合PLS的建模方法在大多数工况下提高了润滑油Cu粒浓度检测模型预测精度, 但对模型拟合效果并无提高。 在100 μ m的Cu粒浓度检测GP-PLS模型中, 决定系数R2为0.943 0, 平均引用误差MFE为5.83%, 模型预测效果最优, 模型预测效果图见图7(b)。

针对发动机在运行过程中设备机械部件系统内的磨损问题, 提出了一种基于近红外光谱分析的润滑油磨粒含量检测方法。 对原始光谱数据进行分析, 验证了润滑油磨粒含量和光谱数据间存在相关性。 针对单波长无法良好解释滑油内的磨粒含量变化问题, 采用PLS方法建立了PLS线性模型。 通过多种数据预处理方法, 进一步建立了PLS优化模型。 采用遗传规划方法建立了GP模型, 通过结合遗传规划和PLS, 进一步建立了GP-PLS模型。 研究结果表明, 润滑油磨粒固液两相流中的磨粒含量检测GP-PLS模型在近红外光谱波段, 模型决定系数R2均大于0.83, 最高可达0.943 0; 平均引用误差MFE均小于11%, 最小为5.83%。 磨粒含量预测GP-PLS模型相对于其他预测模型在整体上变现更好, 说明采用近红外光谱分析技术结合建模算法预测滑油磨粒固液两相流中的磨粒含量是具备可行性的, 有望为发动机安全监测提供一种新方法。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|