作者简介: 佘 昆, 1977年生,天津大学电气自动化与信息工程学院正高级工程师 e-mail: yljabc@tju.edu.cn

窄间隙激光焊作为核电领域大型厚壁构件的先进连接工艺, 具有热输入小、 焊接效率高、 接头质量高等优点。 然而, 受现场复杂施焊环境影响, 焊缝内部易因污染物清理不尽而产生气孔缺陷。 传统的焊后无损检测费时耗力, 且检测结果受零部件尺寸结构制约及检测人员主观判断影响, 因此亟待发展气孔缺陷在线检测技术。 本文设计研制了基于发射光谱的窄间隙激光焊质量检测系统, 探究工艺参数及水、 油等污染物对气孔缺陷的影响规律, 分析水对激光致等离子体电子温度、 光谱强度的作用机制, 开发因污染物导致的气孔缺陷在线预警软件系统。 结果表明, 窄间隙激光焊时由于受工件侧壁拘束使得等离子体密度高, 对激光反射、 散射作用强, 测得光谱强度值较弱。 窄间隙填丝焊时由于激光能量存在损耗、 不能完全被母材和丝材吸收, 其测得的光谱强度小于窄间隙自熔焊。 采用Boltzmann作图法求得窄间隙激光填丝焊光致等离子体电子温度为7 201.1 K, 电子密度为5.279 7×1015 cm-3, 均小于窄间隙激光自熔焊时的热力学状态参数。 在本文的6组自熔焊工艺参数范围内, X射线探伤未检测到密集气孔缺陷。 当母材表面有水时, 焊缝表面有气孔产生, 通过X射线探伤观察到焊缝中有大量密集气孔存在。 与正常工艺下获得的光谱数据相比, 光谱仪全波段上的相对光强均降低, 电子温度也下降至6 900~7 200 K范围内动态波动, 但电子密度会增大。 采用神经网络模型对主成分分析降维后的光谱数据进行训练, 可对窄间隙激光填丝焊时因水、 油等污染物导致的气孔缺陷进行高准确率的预测。 开发的气孔检测系统可对因污染物导致的气孔缺陷进行有效识别, 准确率达90%, 响应时间在0.1 s内。

As an advanced joining process for large thick components in nuclear power fields, narrow gap laser welding has the advantages of low heat input, high welding efficiency, and high joint quality. However, attributing to the complex welding environment on site, porosity defects are prone to be generated due to inadequate cleaning of pollutants. The traditional post-welding nondestructive testing is time and labor-consuming, and the part size and the subjective judgment of the testers restrict the test results. Therefore, developing an online detection technology for porosity defects is urgent. In this study, a narrow gap laser welding detection system based on the emission spectrum was designed and developed. The effect of process parameters and pollutants such as water and oil on welding quality was investigated. The action mechanism of water on the electron temperature and spectral intensity of laser-induced plasma was analyzed. An online warning software system for porosity defects caused by pollutants was developed. The results showed that the spectrum intensity of narrow gap laser welding was weak due to the strong reflection and scattering of high plasma density caused by the side wall constraint of the workpiece. Due to the loss of laser energy, the measured spectral intensity during wire-filling welding was less than that of self-fusion welding. The electron temperature and electron density of plasma induced by narrow gap laser filling wire welding were 7 201.1 K and 5.279 7×1015 cm-3, respectively, which were both lower than the thermodynamic parameters of self-fusion welding. Dense porosity defects were not detected by X-ray inspection in the self-fusion welding. When water was on the base material surface, pores on the weld surface were observed, and many dense pores were detected by X-ray inspection. The relative light intensity in all bands was reduced compared with the spectral data obtained under the normal process. The electron temperature also reduced from 6 900 to 7 200 K, but the electron density increased. Using a neural network model to train the spectral data after dimensionality reduction of principal component analysis, the porosity defects caused by water and oil in narrow gap laser wire filling welding can be predicted with high accuracy. The developed detection system can effectively identify porosity defects caused by pollutants with an accuracy of 90 % and a response time of 0.1 s.

大型厚壁构件目前已被广泛应用于核电建设, 其独特的高服役环境对构件的连接质量提出了很高的要求。 采用窄间隙焊接工艺不仅可以大大减小坡口填充面积、 提高焊接效率, 还可减小焊接变形和残余应力, 是进行大型厚壁构件连接的主要方法[1, 2]。 传统的窄间隙钨极氩弧焊需采用较大的热输入, 使得晶粒粗大、 焊缝力学性能弱化。 此外, 钨极在坡口根部活动范围较小, 易发生粘钨、 侧壁起弧等问题, 影响焊缝质量[3]。 相比于弧焊工艺, 激光焊具有能量密度集中、 焊接热输入小、 焊接效率高的特点[4]。 采用窄间隙激光填丝焊接工艺, 可有效提高焊接效率、 细化焊缝晶粒、 降低接头变形和残余应力, 能够满足大型厚壁构件低应力和高质量的焊接要求[5]。

然而, 受人员装配过程和现场施焊环境影响, 焊缝表面可能存在油渍、 水迹等污染物, 致使焊缝产生气孔缺陷, 严重损伤焊缝接头强度[6]。 X射线探伤、 超声检测等焊后无损检测技术可有效检测焊缝内部缺陷, 但检测结果受到零部件尺寸结构制约及检测人员主观判断影响[7]。 为实现缺陷的实时检测, 可以利用声发射、 红外摄像、 视觉图像等传感手段监测激光焊接过程[8, 9]。 德国埃尔朗根-纽伦堡大学Will等[10]采用光学相干断层扫描(OCT)技术进行激光焊接过程中小孔状态的在线监测, 由于小孔的稳定性与飞溅等缺陷的产生有强相关性, 因此可以对缺陷类型进行实时判断。 Huang等[11]采用高速摄像机获取小孔和等离子体羽图像, 通过图像处理方法得到小孔面积等特征信息, 建立了具有学习率动态调整机制的一维卷积神经网络预测模型, 能高准确率地识别表面焊接缺陷。 天津大学杨立军团队[12, 13]基于光致等离子体电信号实现了焊接模式及表面缺陷类型的在线诊断。 但是, 受狭小坡口空间和相机景深限制, 上述传感方式很难在窄间隙激光焊接中应用。

与上述传感手段相比, 光谱诊断技术具有获取元素信息和光致等离子体热力学特性的独特优势, 可揭示激光与材料、 等离子体的动态交互作用机制[14, 15]。 作为一种非接触式的测量方法, 光谱诊断能直观地获取元素及其光强信息, 并据此求得等离子体热力学特性。 它可以很好地解释污染物时等离子体的内在变化, 对判断焊接过程稳定性及焊缝质量有重要作用。 Lednev等[16]采用激光诱导击穿光谱技术对镍铬基高温合金激光焊熔池进行在线测量, 发现当焊缝有缺陷时, 铁、 铬元素原子、 离子谱线强度异常增大。 Huang等[17]发现铝合金TIG焊接过程中HI谱线与焊缝内部的气孔缺陷有强相关性。 可见, 光谱诊断技术在判定焊缝质量方面有较好的应用基础。 因此, 本文拟采用光谱诊断技术, 深入探究窄间隙激光焊的等离子体特性, 阐明母材表面污染物对等离子体及焊缝内部质量的影响规律。

焊接监测系统由机器人、 激光器和传感器三部分组成。 其中, 机器人型号为发那科M-10iA, 臂展1 422 mm, 负载10 kg, 配套R-30iBA控制柜。 送丝装置采用直流电机进行送丝, 送丝速度范围为2~15 m· min-1, 适用于0.6/0.8/1.0 mm的焊丝送给。 激光器设备型号为YLS-6000-S2T-Y16, 最大激光功率为6 kW, 具备较高的稳定性能和光斑质量, 可以实现大厚板的窄间隙多道多层焊接。 通过查询原子光谱数据库可知, 铁原子的波长主要集中在300~450 nm波段, 因此本文选用波段为220~487 nm的光谱仪, 型号为AvaSpec-ULS4096CL-EVO, 分辨率为0.18 nm。 为保证光谱信号不受采集距离影响, 在机器人上设计专用夹具用来固定光纤探头。 采集光谱信号时将光纤探头水平放置, 如图1所示, 光纤中心线离熔池表面5 mm高度, 光谱仪积分时间设为20 ms。

试件采用250 mm× 100 mm× 20 mm的A36碳钢。 窄间隙焊接时, 坡口角度为5° , 坡口钝边高度为6 mm。 针对打底自熔焊设计工艺试验, 设定激光功率为4.5 kW, 其他参数如表1所示, 用来探究焊接速度和保护气流量对焊缝成形及光谱数据的影响。 表1中的每组试验重复了2次。 在合适的自熔焊基础上继续进行填丝焊, 填丝焊时保持焊接功率为4.5 kW, 设定焊接速度为8 mm· s-1, 送丝速度为7.5 m· min-1。 此外, 为明晰复杂工况下母材表面污染物(机油、 水)对焊缝质量的影响, 在坡口表面预置了污染物作为对比试验。 激光填丝焊进行了4次, 预置污染物的试验进行了8次。

| 表1 窄间隙激光打底自熔焊接工艺参数 Table 1 Process parameters of narrow gap laser self-fusion welding |

试验中发现, 窄间隙自熔焊接时喷发的等离子体羽流受到侧壁的拘束, 可看到等离子体羽流尺寸取决于坡口形状。 如图2(b)所示, 在图片下方, 用不同的颜色及时间标注了等离子体的喷发周期。 显然, 周期是在一定范围内动态变化的, 前两组周期约为2 ms, 后三组周期约为1.5 ms。 窄间隙填丝焊时等离子体羽流的喷发未受丝材影响, 周期同样约为2 ms, 如图2(b)所示。

| 图2 等离子体羽流形态变化 (a): 窄间隙激光自熔焊; (b): 窄间隙激光填丝焊Fig.2 Plasma plume morphology (a): Narrow gap laser self-fusion welding; (b): Narrow gap laser wire filling welding |

此外, 我们比较了窄间隙激光焊与平板激光焊工艺下辐射光谱的异同, 如图3所示。 由于材料成分和激光功率相同, 三幅光谱均具有相同的线状谱线, 仅在强度幅值上有差异。 其中, 平板自熔焊时光谱强度最大, 窄间隙激光填丝焊时的光谱强度最小。 分析认为, 窄间隙激光自熔焊时等离子体羽流受侧壁拘束集中在坡口区域, 在激光传输路径上的分布密度比平板自熔焊工况时大。 由于等离子体羽流对激光的吸收、 散射效应, 导致窄间隙焊时作用在母材上的激光能量减少, 谱线相对强度减小。 随着波长的增大, 连续谱上两者的差值由1 000增加至19 000。 而窄间隙填丝焊时, 激光会受丝材反射、 散射影响, 能量损耗更多, 因此光谱强度最弱。

自熔焊的试验结果如图4所示。 图4(a)— (f)依次表示表1中六组试验参数的结果, 每幅图片由两部分组成, 上部分是焊缝、 下部分是对应的X射线检测结果。 由图可知, 在此工艺范围内, 只在图4(f)中发现一个气孔, 其余焊道中均未检测到气孔缺陷。 但观察焊缝成形情况时发现, 当焊接速度为7 mm· s-1时, 焊缝下塌较多, 焊接速度大于10 mm· s-1时, 易出现侧壁未熔合。 没有保护气或保护气流量较小时, 焊缝表面易被氧化。 氧化性表现为焊缝表面为黄色, 而保护气流量充足时, 焊缝为银白色。 因此, 为保证打底自熔焊质量, 在后续填丝焊时, 以序号2中的工艺参数进行自熔焊。

电子温度和电子密度是表征等离子体热力学特性的主要参数。 本文采用波尔兹曼(Boltzmann)图法计算等离子体温度, 公式如式(1)所示

式(1)中, Aki表示电子从高能级k跃迁到低能级i的跃迁概率, λ ki表示谱线波长, Iki是实测的相对光谱强度, N0为单位体积内处于基态的粒子数, gk和g0分别为k能级和基态的简并度, Ek为k能级的激发能, k为boltzman常数, T为等离子体的激发温度, h和c分别为普朗克常量和光速。

用于电子温度计算的线谱参数如表2所示。 窄间隙激光自熔打底焊和填丝焊两种工艺条件下, 计算出的电子温度分别为7 413.3和7 201.1 K。 由文献可知, Fe Ⅰ 426.047 nm谱线的电子碰撞系数ω 为0.096 Å 。 在特征谱线周围选取适当的点进行洛伦兹拟合得到半高宽Δ λ 1/2, 从而根据公式Δ λ 1/2=2ω

式(2)中, Δ Eki为元素相邻能级间的能级差。 以激光自熔打底焊为例, 满足LTE状态所需的最小电子密度Nemin=1.6× 1012(7 413.3)1/2(3.009)3=3.75× 1015 cm-3。 由于计算得到的电子密度大于所需的最小电子密度, 可知窄间隙激光焊时光致等离子体满足局部热力学平衡状态。

| 表2 计算窄间隙激光焊电子温度所需的线谱参数 Table 2 The spectral parameters used for electron temperature |

为了探究光强特征与焊缝质量的联系, 本文选取了6条Fe Ⅰ 谱线, 分析其相对光强值在激光打底自熔及激光填丝焊接过程仔的变化规律。 如图5(a)所示, 当母材状态正常时, 对接自熔打底试验得到的焊缝表面成形良好、 内部无缺陷, 6条Fe Ⅰ 谱线的光谱强度基本都在15 000~35 000波动。 窄间隙激光填丝焊的试验结果如图5(b)所示, 可以看到正常施焊时焊缝表面光洁, 内部无气孔缺陷。 在打底自熔焊完成后, 在焊缝表面分别预置水和油, 成形结果分别如图5(c)和图5(d)所示。

当母材表面有水时, 焊缝上观察到表面气孔, X射线探伤结果中可以观察到大量气孔缺陷贯穿整段焊缝中, 气孔形状不规则, 并且有发展成为连续大型气孔的趋势。 分析认为, 在母材表面有水时, 激光熔池中H元素含量大量增加, 容易造成冶金型气孔。 此外, 激光焊接时水蒸发吸热, 加剧了匙孔壁聚焦效应带来的能量不均匀性, 增加了匙孔瞬时失稳的概率。 当小孔稳定性受到影响时, 靠近开口处发生收缩, 小孔发生塌陷, 塌陷后的小孔随着熔池流动迅速闭合形成气泡, 并最终演变成气孔, 其形成过程如图6所示。 在此条件下, Fe Ⅰ 谱线的光强值小于5 000, 推测是因为产生气孔时熔池稳定性差, 从而影响了等离子体的喷射。 而加油后焊缝表面未见明显气孔, 但X射线探伤结果表明其同样存在虫链状密集气孔。 在正常填丝时光强大, 母材表面有水、 油等污染物时则光强显著减小。

| 图6 激光深熔焊示意图 (a): 成形良好; (b): 有气孔缺陷Fig.6 Schematic diagram of laser deep penetration welding (a): Well formed; (b): With porosity defects |

为更加清晰的比较产生缺陷时光谱的表现差异, 本文绘制了单一时刻两种条件下的光谱强度曲线, 如图7(a)所示。 可以看到, 连续谱的差值随波长的增加, 由200增加至6 000; 线谱在270~350 nm波段光谱强度差值是2 000~4 000, 在370~440 nm波段上光强差值最高达到了15 000。 此外, 本文计算了两种条件下随焊接时长的电子温度, 结果如图7(b)所示。 可以看到, 在正常工艺下, 电子温度在7 400~7 600 K范围内波动, 而当母材表面有水时, 其值在6 900~7 200 K范围内波动。 同理, 计算得到母材表面有水时的电子密度为8.419 3× 1015 cm-3, 分析认为这可能是由于水分的电离效应导致的电子密度增加。 当激光照射在金属表面的水时, 水被激光的高能量分解成氢气和氧气, 这些气体随后被进一步电离成为自由电子和正离子。 因此, 水的存在增加了等离子体中的自由电子数量, 从而提高了电子密度。

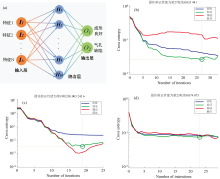

由于光谱积分时间为20 ms, 焊缝为96 mm, 因此在每组试验中采集到600幅光谱图。 根据X射线探伤结果中气孔缺陷出现的位置选择对应的光谱数据400幅, 并选择对应良好焊缝位置的光谱数据400幅。 以光谱数据集为输入, 气孔缺陷存在与否为输出, 构成800组样本集。 由于针对全部光谱数据的训练与预测耗时难以满足实时性需求, 因此本节分析对比了原始数据集与降维处理后的数据集在建模预测上的差异。 其中, 降维算法选择了主成分分析(principal component analysis, PCA)和t分布随机近邻嵌入(t-distributed stochastic neighbor embedding, t-SNE)。 原始光谱数据集是光谱仪测得的4 096维波长光强值, 而使用PCA和tSNE降维方法后的是4维光强值, 网络结构如图8(a)所示。 在建模过程中, 将整个数据集分为训练集、 验证集和测试集三个部分。 其中, 训练集占比为70%, 验证集和测试集占比各15%。 将神经网络隐含层节点数设置为10, 针对窄间隙激光填丝焊过程构建气孔分类模型。 模型训练过程如图8(b)— (d)所示, 是网络训练过程中的误差可视化, 横坐标代表迭代次数, 纵坐标代表交叉熵, 绿色圆圈代表最好的拟合优度时所对应的迭代次数。 随着迭代次数的增加, 模型的交叉熵最终趋于稳定。 未降维时测试集分类准确率为97.6%, PCA和t-SNE降维后测试集分类准确率分别为99.6%和95.8%。

本文采用C#语言开发了一套窄间隙激光焊质量检测系统, 如图9所示, 可对因污染物导致的气孔缺陷进行有效识别, 准确率达90%, 响应时间在0.1 s。

(1) 窄间隙焊接时等离子体摆动角度受到侧壁拘束, 光谱仪测量到的相对光强比平板焊时更弱。 窄间隙激光填丝焊光致等离子体电子温度为7 201.1 K, 电子密度为5.279 7× 1015 cm-3, 均小于窄间隙激光自熔焊时的热力学状态参数。

(2) 当坡口表面有水时, 窄间隙激光自熔焊焊缝表面有气孔产生, 通过X射线探伤观察到焊缝中有大量密集气孔存在。 此时, 光谱仪全波段上的相对光强均降低, 电子温度也下降至6 900~7 200 K, 但电子密度由正常状态时的5.671 4× 1015 cm-3增大到8.419 3× 1015 cm-3。

(3) 窄间隙激光填丝焊时, 当前一道焊缝表面有水、 油等污染物时, 焊缝内部会产生气孔缺陷, 光谱强度较正常焊接时明显降低。 开发的窄间隙激光焊质量检测系统可对因污染物导致的气孔缺陷进行有效识别, 准确率达90%, 响应时间在0.1 s。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|