作者简介: 廖先莉,女, 1988年生,成都理工大学核技术与自动化工程学院博士研究生,成都大学电子信息与电气工程学院高级实验师, e-mail: 605964705@qq.com

工业废水排放是造成水系中重金属元素Cd污染的重要因素, 如排放不当可能会造成严重的环境污染, 人长期食用Cd污染环境中的农作物或者水生生物, 会引起各类疾病, 对身体造成严重的伤害, 所以及时检测重金属元素Cd含量对工业废水的处理与排放十分重要。 与传统检测方法比, 能量色散X射线荧光(EDXRF)分析具有速度快、 不损坏样品、 操作简单、 仪器体积小等优点, 更加适合应用在工业废水处理现场, 实现对工业废水中重金属元素的快速检测, 为工业废水的处理提供依据。 开展EDXRF法现场快速检测工业废水中Cd元素含量影响因素的研究, 检测对象是未经处理流动的工业废水, 为了不影响工艺流程, 废水样品将流过一段工艺管道, EDXRF检测装置将安装在工艺管道外部, 推导了管道为方形管道, X射线源和探测器分别垂直位于方形管道两个相邻平面时, X射线荧光分析的数学模型, 仿真分析了不同管道几何参数和“源-样-探”几何位置对待测元素Cd特征X射线照射量率的影响, 通过蒙特卡罗方法模拟验证理论分析的准确性, 并得出方形管道样品的最佳激发-探测装置及其优化参数。 文中根据建立的数学模型进行MATLAB仿真研究, 工业废水溶液设定为Cd元素浓度为100 000 μg·mL-1, 介质为浓度为1.09 mol·L-1的HNO3的溶液, 设定入射光射线能量为40 keV, 带入参数计算, 得到管道壁材料、 管道壁厚、 探测器高度、 X射线源水平距离对标样中待测元素Cd特征X射线照射量率变化趋势的影响。 同时建立蒙特卡罗模型, 模拟研究了源出口到样品侧面水平距离与准直器直径、 “源-样”距离、 “样-探”距离、 探测器高度、 管道壁厚度和管道壁材料对样品中待测元素Cd特征峰净峰面积和峰背比的影响, 得到管道壁厚度在工艺允许的条件下尽可能的薄, 常见管道材料选择聚丙稀酸脂塑料作为管道材料更佳, “样-探”距离为1 mm, “源-样”距离和探测器高度在客观条件, 比如器件几何尺寸, 器件固定条件等允许的情况下, 越小越好, 当源出口到样品侧面水平距离为2.8 mm, 准直器直径为2 mm, Cd的特征峰的峰背比和净峰面积会有一个最佳值。

Industrial wastewater discharge is an important factor causing heavy metal element Cd pollution in water systems. Improper discharge may cause serious environmental pollution. Long-term consumption of crops or aquatic organisms in Cd-contaminated environments will cause various diseases and cause serious harm to the body. Therefore, timely detection of the heavy metal element Cd content is very important for treating and discharging industrial wastewater.Compared with traditional detection methods, energy-dispersive X-ray fluorescence (EDXRF) analysis has the advantages of fast speed, no damage to samples, simple operation, and small instrument size. It is more suitable for application in industrial wastewater treatment sites to detect heavy metal elements in industrial wastewater rapidly. Detection provides a basis for the treatment of industrial wastewater. This article conducts research on factors affecting the on-site rapid detection of Cd element content in industrial wastewater using the EDXRF method. The detection object is untreated flowing industrial wastewater. In order not to affect the process flow, the wastewater sample will flow through a section of the processingpipeline, and the EDXRF detection device will be installed. Outside the processing pipeline, this paper deduces the mathematical model of X-ray fluorescence analysis when the pipeline is square and the X-ray source and detector are vertically located on two adjacent planes of the square pipeline. The simulation analyzes different pipeline geometric parameters and “source-sample” - Explore the influence of the geometric position of the element to be measured on the characteristic X-ray irradiation rate of Cd, verify the accuracy of the theoretical analysis through Monte Carlo method simulation, and obtain the optimal excitation-detection device and its optimized parameters for the square pipe sample.This article conducts MATLAB simulation research based on the established mathematical model. The industrial wastewater solution is set to have a Cd element concentration of 100 000 μg·mL-1, the medium is an HNO3 solution with a concentration of 1.09 mol·L-1, and the incident light ray energy is set to 40 keV, which is brought into parameter calculation, the effects of pipe wall material, pipe wall thickness, detector height, and horizontal distance of the X-ray source on the changing trend of the characteristic X-ray intensity of the element Cd in the standard sample were obtained. At the same time, a Monte Carlo model was established to simulate and study the source outlet ofthe sample. The simulation study was conducted to investigate the influence of the horizontal distance from the source outlet to the sample side, collimator diameter, “source-sample” distance, “sample-detector” distance, detector height, pipe wall thickness, and pipe wall material on the net peak area and peak-to-background ratio of the Cd characteristic peak in the sample. It is found that the pipe wall thickness should be as thin as possible under allowable process conditions, and the commonly used pipe material is better to be polypropylene acid ester plastic. The “sample-detector” distance is 1 mm. The “source-sample” distance and detector height should be as small as possible under objective conditions, such as the device's geometric size and the device's fixing conditions. When the horizontal distance from the source outlet to the sample size is 2.8 mm and the collimator diameter is 2 mm, the peak-to-background ratio and net peak area of the Cd characteristic peak will reach an optimal value.

排放工业废水中重金属元素含量超标是造成土壤和水污染的重要原因之一, 重金属元素镉(Cd)吸附性强, 随着土壤和水进入农作物和水生生物体内, 人食用被污染的食物, 会对人体的健康造成严重的威胁, 所以工业废水中重金属元素的检测就变得十分重要[1, 2], 目前水溶液中重金属元素的检测方法主要有原子吸收光谱法[3]、 电感耦合等离子体原子发射光谱法[4, 5], 微波消解-ICP法[6]等, 传统的检测方法需要对水样品进行前处理, 并且水样品结构被破坏无法二次使用, 能量色散X射线荧光分析(EDXRF)法具有检测速度快、 样品无损坏、 操作简单、 仪器体积小等特点, 更加适合应用在工业废水处理现场, 实现对工业废水中重金属元素的快速检测, 为工业废水的处理提供依据。

EDXRF法在重金属元素检测中的应用广泛, Ferreira等萃取植物油中的待测元素, 运用能量色散X射线荧光光谱法测定植物油中的Cd、 Cr、 Mn和Ni[7], ; Meira等使用CoFe2O4纳米颗粒磁力固相微萃取后, 采用能量色散X射线荧光光谱法测定乙醇燃料样品中的Cd、 Pb、 Cu、 V、 Cr和Mn[8]; 吴世昊等通过高精度X射线荧光光谱法建立了人体血液中6种有毒重金属元素的快速定量检测方法[9]; 有研究采用EDXRF法, 通过对样品加标方法对茶叶中的4种重金属进行检测。 Wang等采用EDXRF技术快速测定了内墙合成树脂乳液涂料墙面中的Cd元素[10]; Almeida等采用EDXRF技术测定了研磨咖啡中的Cd元素[11]; 桑晓霞等通过分析大米粒径、 检测时间、 压片压力等指标, 得到最佳检测条件, 实现对大米中Cd元素的快速检测[12]; 采用蒙特卡罗模拟“ 源-样-探” 之间的角度, 样品形状、 转换靶、 滤光片等指标, 得到最优装置参数, 通过实验验证实现对大米中Cd元素的快速检测。 针对液体样品, 在检测前都对液体样品进行了一定的处理, 提前对液体样品中的待测元素进行富集; 针对固体样品, 在检测前对样品进行烘干、 辗轧、 研磨等处理, 样品和探测器、 X射线源直接接触, 不用考虑样品为溶液时, 装样容器对检测结果的影响, 或者研究重点放在谱数据得到以后的方法改进。

针对EDXRF法现场快速检测工业废水中Cd元素含量的影响因素展开研究, 检测对象是未经处理流动的工业废水, 为了不影响工艺流程, 液体废水样品将流过一段工艺管道, EDXRF检测装置将安装在工艺管道外部, 本工作推导了管道为方形管道, 待测样品放置于管道之中, X射线源和探测器分别垂直位于方形管道两个相邻平面时, X射线荧光分析的数学模型, 理论分析了不同管道几何参数和“ 源-样-探” 几何位置对待测元素特征X射线照射量率的影响, 并且通过蒙特卡罗方法模拟得出方形管道样品的最佳激发-探测装置及其优化的参数。

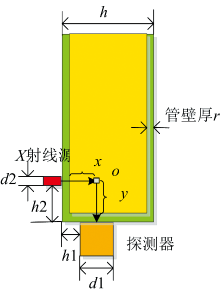

对管道内液体样品进行分析, 由于样品被包裹在管道(容器)内, 其基本公式与传统的EDXRF分析的理论公式有所不同。 假设样品均匀、 入射射线和出射射线均为平行光束且忽略空气对其的散射和吸收、 管道为长方体、 探测器紧贴管道底部且垂直于底面、 X射线源紧贴管道侧面且垂直于侧面、 X射线源中心线和探测器中心线相互垂直且在同一水平面, 几何布置如图1所示。 设X射线源出射口直径为d2; X射线源到底面的高度为h2; 探测器探测口直径为d1; 探测器到侧面的水平距离为h1; 长方体截面外边长为h; 管道高度为l; 管道壁壁厚为r; 入射角和出射角均为90° ; 入射射线和出射射线相交。

采用单色X射线激发, 其能量为E0, 入射到管道表面的照射量率为I0(光子数/s· cm2), 入射射线通过管道壁进入样品溶液表面射线强度为Ir, 则Ir可由式(1)计算, 式(1)中ρ 0为管道密度、 μ m1为管道各组分对初级射线的质量吸收系数。

在样品微体积元O处入射射线的强度为Ih, 如式(2)所示, 式中μ m2为样品溶液各组分对进入溶液X射线的质量吸收系数, ρ 为样品溶液的密度, Δ y为微元的宽度。

设微体积元O的厚度为Δ X, Δ X层内被吸收的量为Δ Ih如式(3)所示

当Δ X→ 0时, 见式(4)

忽略散射的影响, 光电吸收才对特征X射线的激发做主要贡献, K(L)层电子空位数只占总吸收数的一部分, Δ Ih中电子空位所占比例如下

空位发射特征X射线和荧光产额wk1有关, 同一系线按分支比g1分配, 产生K系特征X射线的强度如式(5)所示

发射的特征X射线被溶液吸收后, 经过管道壁, 被立体角为φ 探测效率为ε 的探测器记录, 记录得到的特征X射线照射量率为Δ iK

将式(1)、 式(2)和式(4)代入式(6)得到

其中

$\begin{aligned} i_{K}= & I_{0} J \mathrm{e}^{-\rho_{0} r\left(\mu_{m 1}+\mu_{k 1}\right)} \int_{h_{1}}^{\left(h_{1}+d_{1}\right)} \mathrm{e}^{-\rho \mu_{m 2} x} \mathrm{~d} X \int_{h_{2}}^{\left(h_{2}+d_{2}\right)} \mathrm{e}^{-\rho \mu_{k 2} y} \mathrm{~d} y \\ = & I_{0} J \mathrm{e}^{-\rho_{0} r\left(\mu_{m 1}+\mu_{k 1}\right)} \frac{\left[e^{-\rho \mu_{m 2} h_{1}}-\mathrm{e}^{\left.-\rho \mu_{m 2}\left(h_{1}+d_{1}\right)\right]}\right.}{\rho \mu_{m 2}} \cdot \\ & \frac{\left[\mathrm{e}^{-\rho \mu_{k 2} h_{2}}-\mathrm{e}^{-\rho \mu_{k 2}\left(h_{2}+d_{2}\right)}\right]}{\rho \mu_{k 2}} \end{aligned}$(7)

式(7)中, μ k1为管道壁组分对特征X射线的质量吸收系数, μ k2为管道内溶液组分对特征X射线的质量吸收系数。 假定管道材料是硼硅酸盐玻璃, 为了突出峰背比, 减少散射背景的影响, 工业废水试验样品Cd元素浓度设定为100 000 μ g· mL-1, 介质是浓度为1.09 mol· L-1的HNO3溶液, 设定J=1, I0=40 keV, 代入参数计算分析r、 h2, h1对标样中待测元素Cd特征X射线照射量率变化趋势的影响。 由图1可知管道外径h≥ (h1+d1+r), h1≥ r, h2≥ r, l≥ (h2+d2+r)。

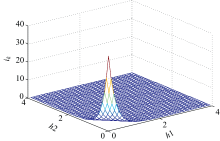

(1)当r为0.1 cm, h1范围为[0.1 cm, 4 cm], h2范围为[0.1 cm, 4 cm], 可以计算得到iK随着h1和h2变化曲线, 如图2— 图4所示。 图中, iK随着h1和h2的增加而减小。 h1和h2为最小值时, iK最大。

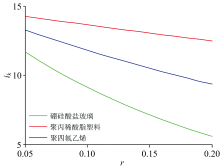

工艺生产现场管道材料各不相同, 不同的管道材料主要影响式(7)中的ρ 0、 μ m1、 μ k1的值, 以聚丙稀酸脂塑料、 硼硅酸盐玻璃、 聚四氟乙烯三种常见管道材料为例讨论管道材料对iK的影响。 多元素物质对X射线的质量吸收系数μ m为各元素质量吸收系数的加权平均值, 根据计算得到聚丙稀酸脂塑料、 硼硅酸盐玻璃、 聚四氟乙烯三种材料在初级入射射线能量为40 keV时的质量吸收系数分别为μ (m1, 1), μ (m1, 2)和μ (m1, 3), 对待测元素Cd特征X射线的质量吸收系数分别为μ (k1, 1), μ (k1, 2)和μ (k1, 3)。

同理可得, μ (m1, 2)、 μ (m1, 3)、 μ (k1, 1)、 μ (k1, 2)、 μ (k1, 3)的值。

当h2=0.3 cm, h1=0.3 cm, r的范围为[0.05 cm, 0.2 cm], 计算得到三种不同管道材料iK随着r变化曲线, 如图3所示, 图中可见随着r的增加, iK逐渐降低。 三种材料相比, 聚丙稀酸脂塑料对初级射线中激发待测元素Cd能量段的射线衰减最少, iK相对最大。

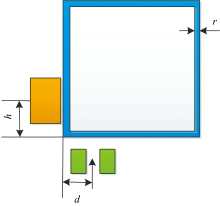

建立的蒙特卡罗分析3D模型示意图如图4所示, 样品放置在方形管道中, 管道有一定的壁厚, X射线源恒定通过准直器中心线进入样品, 探测器中心线和准直器中心线互相垂直且同一平面, 探测器垂直于样品表面, X射线源垂直进入样品表面。

模型主要包括探测器、 样品、 X射线源, 其中探测器部分进行了简化处理, 仅包括探测器顶端出口不锈钢外壳、 铍窗、 探测器灵敏体积部分, 探测器铍窗厚度为8 μ m, 有效面积为20 mm2, X射线管尺寸参考KYW900B说明文档参数, 主要用在X射线管模拟部分, 其余模拟实验的X射线源主要来自源项部分, 源项部分是将模拟实验得到的X射线管初级射线能谱分别写入模拟程序中的源项分布, 在进行模拟实验时可以用源项分布代替X射线管发射初级射线的过程, 提高了模拟的效率, 样品为装满了待测溶液的管道, 具体参数根据实验内容不同有所差异, 管道形状为长方体, 探测器内部真空, 实验在空气状态中进行, 抽样次数设置为1× 109。 主要对工业废水中的重金属元素镉Cd进行分析, 模拟样品为Cd元素浓度为100 000 μ g· mL-1, 介质浓度为1.09 mol· L-1的HNO3的溶液, 以下对Cd元素的特征峰进行分析主要是指CdKa1特征峰, 将不再进行特别说明。

X射线管为侧窗式结构, 使用电子源代替阴极钨丝, 定向发射电子模拟电子聚焦系统的准直效果, X射线管出射口中心线和探测器入射口中心线重合, X射线管出射口直径为8 mm, 射线管铍窗厚度选择为100 μ m, 设置管电压为65 kV, 去掉外壳, 忽略外壳对谱的影响, 由于X射线管内部真空, 探测器内部真空, 探测器紧贴X射线管出射口, 实验在真空状态中进行, 抽样次数设置为1× 109。 模拟得到管电压为65 kV, 靶材为W靶时, X射线管的原级谱, 将模拟得到的原级谱进行平滑处理, 将平滑处理得到的W靶原级谱线数据写入蒙特卡罗程序作为后续模拟仿真的源项。

图5所示为蒙特卡罗模型xoy平面示意图, 探测器紧贴样品表面, 探测器中心线的水平高度为h, 源出射口到样品侧面的水平距离为d, 管道壁厚度为r。

设定准直器直径分别为1.2、 1.4、 1.6、 1.8、 2、 2.6、 3和3.5 mm, 源出口中心到样品侧面的水平距离d分别为1.3、 1.8、 2.3、 2.8和3.5 mm, 每个源出口中心到样品侧面的距离对应8个准直器直径, 总共40组实验条件, 准直器出射口中心紧靠样品表面, “ 样-探” 距离设为0.000 1 mm, 管道壁厚为1 mm, 管道各边边长为60 mm, 探测器中心线到样品底面的高度为7 mm, 管道壁填充材料为硼硅酸盐玻璃, 模拟得到实验结果如图6(a, b)所示。

| 图6 不同源出口水平距离与准直孔直径条件下模拟结果Fig.6 Simulation results under different source outlet horizontal distances and collimator diameters |

看图6(a), 当源出口到样品侧面水平距离不变时, Cd特征峰的净计数随着准直孔直径的增加而增大, 当准直孔直径不变时, 随着源出口中心到样品侧面水平距离的增加, 准直孔有效面积距离样品壁越来越远, Cd特征峰的净计数逐渐增加, 原因是管道壁有一定厚度, 准直孔靠近样品右侧太近, 会有一部分初级射线进入管道壁无法激发待测样品中Cd元素特征X射线, 反而会产生本底, 随着远离样品侧面, 进入管道壁的初级射线变少, 待测元素中被激发的Cd特征峰计数增加, 当源出口中心到样品侧面水平距离继续增加, Cd特征峰的净计数呈现下降趋势, 随着距离的进一步增大, 初级射线进入样品数量不变, 激发的X荧光距离探测器越来越远, 探测器记录到的特征X荧光计数有所降低, 由图6(b)看出, 准直器直径相同时, 随着源出口中心到样品侧面距离的增加Cd特征峰的峰背比逐渐增加, 距离为2.8~3.5 mm, 准直孔直径为1.6~2.0 mm时, Cd特征峰的峰背比有较好的值, 综合考虑模拟结果, 选择源出口到样品侧面水平距离为2.8 mm, 准直孔直径为2 mm进行模拟。

“ 源-样” 距离主要指准直器出射口中心点距离样品表面的距离, 设定准直孔直径为2 mm, 源出口中心到样品侧面的水平距离为2.8 mm, “ 源-样” 距离为0、 1、 2、 3、 4和5 mm, “ 样-探” 距离设为0.000 1 mm, 管道壁厚为1 mm, 管道各边边长为60 mm, 探测器中心线到样品底面的高度为7 mm, 管道壁填充材料分别为硼硅酸盐玻璃, 模拟得到实验结果如图7(a, b)所示。

由图7(a)可知, Cd特征峰的净峰计数随着“ 源-样” 距离的增加而下降, 同时从图7(b)可知随着“ 源-样” 距离的增加, Cd峰背比呈现下降趋势, 因为样品和探测器放置在样品两侧, 所以不存在遮挡问题, 准直器出射口中心距离样品的距离越短越好, 准直器出射口紧贴样品表面。

“ 样-探” 距离主要指探测器入射口中心到样品表面的距离, 设定准直孔内径为2 mm, 源出口中心到样品侧面的水平距离为2.8 mm, 管道壁厚为1 mm, 管道各边边长为60 mm, 探测器中心线到样品底面的高度为7 mm, 准直器出射口紧贴到样品表面, 管道壁填充材料为硼硅酸盐玻璃, 设置样-探距离分别为0.000 1、 1.0、 2.0、 3.0和4.0 mm, 模拟得到实验结果如图8所示。

由图8(a, b)可知, Cd特征峰的净峰计数随着“ 样-探” 距离的增加而呈现下降趋势, Cd特征峰的峰背比随着“ 样-探” 距离的增加而增大, 研究对象含量低, 在考虑检出限的同时, 需要兼顾待测元素的激发效率, 一般探测器主要考虑探测效率, 即记录到的特征峰的计数, 在条件允许的情况下, 探测器尽量靠近样品表面, 而探测器入射口一般不主张紧贴样品表面, 为了保护探测器铍窗, 选择1 mm作为模拟实验的“ 样-探” 距离。

探测器的高度主要指探测器入射口中心到样品底面的垂直距离, 设定准直孔直径为2 cm, “ 源-样” 距离为0 mm, 管道壁厚为1 mm, 管道各边边长为60 mm, “ 样-探” 距离为1 mm, 源出口中心到样品侧面的水平距离为2.8 mm, 管道壁填充材料为硼硅酸盐玻璃, 设置探测器中心线到样品底面的高度为7、 7.25、 7.5、 7.75、 8、 8.25、 8.5和9 mm, 模拟得到实验结果如图9(a, b)所示。

图9(a, b)中, Cd特征峰的净峰计数和峰背比都随着探测器高度的增加而呈现下降趋势, 在条件允许的情况下, 探测器尽量靠近样品底面, 而探测器本身有尺寸, 探测器中心线距离样品地面的高度不可能无限小, 以7mm作为模拟实验的探测器高度。

设定准直孔直径为2 cm, “ 源-样” 距离为0 mm, 管道各边边长为60 mm, “ 样-探” 距离为1 mm, 源出口中心到样品侧面的水平距离为2.8 mm, 设置探测器中心线到样品底面的高度为7 mm, 管道壁厚分别为1、 1.2、 1.4、 1.6、 1.8和2 mm, 管道壁填充材料为硼硅酸盐玻璃、 聚丙稀酸脂塑料、 聚四氟乙烯, 每一种填充材料对应6组管道壁厚数据, 一共18组实验条件, 模拟得到实验结果如图10所示。

图10(a, b)中, 随着管道壁厚度的增加, Cd特征峰的净峰计数呈缓慢下降趋势, Cd特征峰的峰背比也呈现下降趋势, 从Cd特征峰的净峰面积和峰背比考虑, 管道壁厚度越小越好, 而管道壁不可能无限制减小厚度, 管道壁过薄, 测量管道容易破损, 因此管道壁的厚度要综合考虑各方面的情况, 模拟实验暂时取管道壁厚度为1 mm。 实验模拟了管道材料分别为硼硅酸盐玻璃、 聚丙稀酸脂塑料、 聚四氟乙烯三种类型, 由图10(a, b), 管道壁厚度相同时, 聚丙稀酸脂塑料的Cd特征峰的净峰计数最高, 硼硅酸盐玻璃的Cd特征峰的峰背比高于另外两种材料, 综合考虑Cd特征峰的净峰计数和峰背比, 相同管道壁厚度时, 尽可能的选择聚丙稀酸脂塑料作为实验的管道材料。

理论研究和蒙特卡罗模拟结果表明, 为了提高Cd特征X射线的计数率和峰背比, EDXRF法直接测量管道内工业废水中重金属元素Cd时, 方形管道的管道壁厚度在工艺允许的条件下越小越好, 管道材料选择聚丙稀酸脂塑料最佳, “ 源-样” 距离和探测器高度越小越好, 模拟实验得到方形管道的优化参数为, “ 样-探” 距离为1 mm, 源出口到样品侧面水平距离为2.8 mm, 准直器直径为2 mm, 样品管道厚度为1 mm、 管道材料为聚丙稀酸脂塑料, 探测器高度为7 mm, 准直器出射口紧贴样品表面, 该优化参数模拟得到Cd特征峰的峰背比为90.85, 净峰计数为1.7× 10-5。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|