作者简介: 杨文锋, 1979年生,中国民用航空飞行学院教授 e-mail: ywfcyy@163.com

基于激光诱导击穿光谱(LIBS)技术的飞机漆层清洗监测, 需要对峰值功率密度范围进行限定, 以确保等离子体激发和漆层清洗的稳定性。 然而, 对于广泛使用的高频(kHz级)脉冲激光除漆技术, 其峰值功率密度相对偏低, 除漆过程中等离子体激发受到限制; 且高频激光烧蚀材料产生的强连续背景光谱干扰了等离子体光谱采集。 论文依据蒙皮功能漆层可控清洗需求, 基于LabVIEW嵌入式开发系统的控制软件编写及激光清洗、 光谱采集、 控制与显示模块的集成, 设计了一款适用于高频激光除漆的LIBS监测平台。 选取2024-T3铝合金双漆层试样作为研究对象, 采集波长介于360~700 nm范围内的漆层/基体体系光谱(面漆层: Tc; 底漆层: Pr; 基体: As)。 采用平滑滤波, 基线校正和归一化对原始光谱进行预处理, 并选取12条特征谱线进行主成分分析(PCA), 其降维数据作为线性判别分析(LDA)的输入变量, 以此建立PCA-LDA判别模型。 最后将所建模型导入LIBS监测平台, 通过试验验证了高频激光除漆LIBS监测平台的分类准确性。 结果表明: 仅以累积方差解释率大于85%作为主成分选取原则, 不能满足除漆过程LDA的分类需要; 通过优化LDA的主成分个数, 最终选取前9个主成分作为LDA的输入, 显著提升了LIBS平台的检测准确率, 此时基于LIBS光谱的PCA-LDA模型分类准确率达92.5%。 由此可见, 设计的高频激光除漆LIBS监测平台能够完成漆层/基体体系不同结构层的材料识别, 从而实现了高频脉冲激光可控除漆的有效监测。

The monitoring of aircraft paint cleaning based on Laser-induced breakdown spectroscopy (LIBS) technology requires limiting the peak power density range to ensure the stability of plasma excitation and paint cleaning. However, for the widely used high-frequency (kHz-level) pulsed laser paint removal technique, the peak power density is relatively low, which limits the plasma excitation during the paint removal process, and the strong continuous background spectra generated by the high-frequency laser ablation of the material interferes with the plasma spectral acquisition. Based on the demand for controllable cleaning of the functional paint layer of the skin, the thesis designs a LIBS monitoring platform for high-frequency laser paint removal based on the writing of the control software of LabVIEW embedded development system and the integration of laser cleaning, spectral acquisition, control and display modules. The 2024-T3 aluminum alloy double-paint layer specimen was selected as the research object, and the spectra of the paint layer/substrate system with wavelengths in the range of 360~700 nm were collected (top paint layer: TC; bottom paint layer: PR; substrate: AS). The original spectra were preprocessed by smoothing filter, baseline correction, and normalization, and 12 characteristic spectral lines were selected for principal component analysis (PCA), and their dimensionality reduction data were used as the input variables for linear discriminant analysis (LDA), to establish the PCA-LDA discriminant model. Finally, the model was imported into the LIBS monitoring platform, and the classification accuracy of the high-frequency laser paint removal LIBS monitoring platform was verified through experiments. The results show that: only the cumulative variance explanation rate is greater than 85% as the principle of principal component selection, which can not meet the classification needs of LDA in the paint removal process; by optimizing the number of principal components of LDA, and ultimately selecting the first 9 principal components as the input of LDA, the detection accuracy of the LIBS platform is significantly improved. At this time, the classification accuracy of the PCA-LDA model based on LIBS spectra reaches 92.5%. It can be seen that the designed high-frequency laser paint removal LIBS monitoring platform can complete the material identification of different structural layers of the paint layer/substrate system, thus realizing the effective monitoring of high-frequency pulsed laser controllable paint removal.

飞机检修与维护时, 需可控清除原有漆层。 常用的清洗方法包括化学清洗、 机械打磨、 水射流等[1, 2], 但现有工艺存在技术局限, 不能更好地适应飞机漆层的高精度清洗需求。 激光可控清洗是依据飞机蒙皮除漆的实际需要进行控制和调整的清洗方法, 因其“ 绿色, 环保, 高效” 的技术优势, 已成为航空制造与维修行业的研究热点[3]。

目前激光清洗监测方法主要包括声学监测、 图像识别和激光诱导击穿光谱(laser induced breakdown spectroscopy, LIBS)监测[4, 5]。 其中LIBS技术损伤小、 快速、 原位、 无需样品预处理的特点, 使其在激光清洗监测领域得到广泛应用[6]。 但由于激光除漆连续面扫描过程采集的光谱是等离子体发射光积分累加而成的高维数据, 传统数据处理方式不能满足高效的可控清洗监测需求[7]; 且漆层/基体体系所含元素种类相近, 仅依靠元素的特征峰峰位与峰强信息, 不便开展高效的光谱解译与分析。 为揭示LIBS光谱数据的内在规律, 实现未知样品的辨别分类, 国内外学者在光谱预处理、 分类建模等机器学习算法方面开展了大量研究工作。 佟艳群等[8]采用K-最近邻算法对样品表面的清洁程度进行实时评估和自动分类。 当K=3时, 可实现100%的清洁级别分类准确率。 Sheng等[9]评估了支持向量机(SVM)和随机森林(RF)机器学习方法预测未知铁矿石样本的能力, 提出了一种LIBS-RF铁矿石样品识别方法, 进而形成了LIBS矿石分类判定规则。 机器学习算法的发展为LIBS技术在激光可控清洗监测领域提供了技术支撑与保障。

近年来随着监测需求的不断上升及监测元器件技术的革新, 国内外研究团队基于LIBS技术开发了多款激光清洗监测平台。 Halah A. Jasim团队[10]开发了高频激光铝合金漆层清洗监测系统, 研究发现特征峰光谱的强度与除漆深度正相关。 孙兰香等[7]开发了高频激光碳纤维复合材料清洗监测系统, 通过皮尔逊相关系数分析, 优化了激光清洗的自动控制过程。 高频激光除漆过程等离子体的激发阈值与漆层清洗阈值不同, 除漆效果与光谱的有效激发不易兼顾; 相对于低频激光激发而言, 高频激光激发光谱包含很强的连续背景光谱, 特征谱线采集受到干扰[11]。 为了克服这些问题, 应利用单台高频脉冲激光器兼顾漆层清洗与光谱激发, 保证除漆效果与光谱激发的同时, 监测平台需具备稳定的光谱采集与高效的分类识别能力。 因此为满足飞机漆层可控清洗监测需求, 设计适用于高频激光除漆的监测平台具有显著的应用价值。

本文针对飞机蒙皮可控清洗需求及高频激光除漆监测问题, 基于激光诱导击穿光谱技术, 设计了一款适用于高频激光除漆的LIBS监测平台。 平台主要包括激光清洗模块、 光谱采集模块、 控制与显示模块。 基于LabVIEW嵌入式开发系统编写了高频激光除漆LIBS系统控制软件, 并建立漆层/基体体系不同结构层的PCA-LDA判别模型, 实现了高频脉冲激光可控除漆的有效监测。

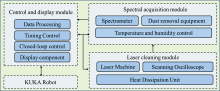

高频激光聚焦于漆层表面, 诱导生成高温等离子体。 激光脉冲作用结束后, 激发态的原子与离子发生能级跃迁, 产生特征光谱[12]。 由于高频激光面扫描引起的强连续背景淹没了原子和离子的谱线, 传统LIBS平台无法满足除漆监测需求。 因此, 本装置通过光谱采集路径优化, 抑制了连续背景强度并从中提取可用光谱信息。 随后通过光谱采集、 激光清洗及控制与显示模块的信息交互处理, 以识别漆层/基体体系不同结构层的材料为监测指标, 实现高频激光除漆可控清洗监测。 平台主要由激光清洗模块、 光谱采集模块、 控制与显示模块组成。 其中, 控制模块主要由数据处理、 时序控制和闭环控制三大功能组件构成, 主要完成平台性能调控和光谱数据的分析与解译。 激光清洗模块由高频激光器, 振镜, 聚焦场镜组成, 起漆层清洗与光谱激发作用。 光谱采集系统由格兰棱镜, 采集透镜、 滤光片、 光纤、 光谱仪组成, 该模块将光谱进行光电转换并将该信息传输给控制模块。 基于高频激光除漆的LIBS监测平台结构如图1。

为满足激光清洗及LIBS监测需求, 遵循“ 经济适用” 原则, 以“ 总体规划, 分步实施” 为思路, 进行平台硬件系统设计。

1.2.1 激光清洗模块

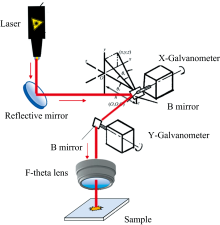

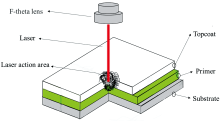

激光清洗模块的激光器选型, 取决于应用场景与激光波长需求[13]。 光纤脉冲激光器(型号: MFPT-120P, 波长: 1 064 nm, 频率范围: 1~200 kHz, 功率范围: 0~120 W, 脉宽范围: 60~350 ns, 光束能量服从高斯分布)因其光学质量好, 脉冲能量波动小, 重复频率高的优良特性被选用为平台光源。 清洗加工头采用振镜扫描光路原理, 振镜包括X扫描振镜组, Y扫描振镜组, 电子驱动放大器。 振镜通过信号线与控制柜系统控制板卡相连。 驱动放大器接收动作指令, 经由两个伺服控制转镜的同步动作, 将激光束沿X和Y方向引入F-theta透镜, 从而聚焦到漆层表面。 除尘设备包括吸尘机、 橡胶软管。 除尘设备安装于F-theta透镜侧方, 其优化了除漆过程的光谱激发环境, 降低了F-theta透镜损伤风险。 清洗模块光路如图2。

1.2.2 光谱采集模块

光谱仪是光谱采集模块的核心器件。 为确定监测平台对光谱仪在总体类型与具体参数方面的要求, 对比分析不同光谱仪的光谱采集效果。 根据预实验选取海洋光学MX2500+光纤光谱仪。 该光谱仪由准直镜、 衍射光栅、 聚焦光学系统和探测器组成。 光谱仪采用面阵CCD技术, 具有较高的分辨率与信噪比, 其测量范围在340~720 nm之间。 同时, 该光谱仪结合集成电路板提供USB3.0及千兆以太网通信接口, 使光谱仪高效集成于激光除漆LIBS平台。

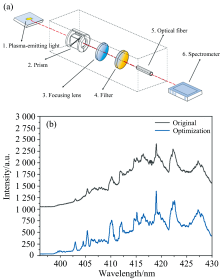

为解决高频激光除漆监测系统等离子体光谱采集问题, 本研究针对光谱采集路径进行优化设计, 加装格兰棱镜与滤光片。 采集路径优化设计示意图如图3(a)。 由于透镜具有色差, 对等离子体发射光的各种波长具有不同的聚焦特性。 因此采集路径各器件端面的相对位置须精确对准, 以实现发射光的高效耦合。 以上器件均封装在无尘箱体中, 以减弱环境因素干扰谱线采集。 优化前后, 采用积分时间30 ms进行光谱采集, 以360~430 nm波段的漆层特征光谱为例, 如图3(b)。 路径优化前后光谱曲线的形状大致相似, 但优化采集路径有效降低了光谱连续谱强度, 提高了光谱采集质量。

| 图3 采集路径示意图 (a): 采集路径; (b): 光强对比图Fig.3 Schematic diagram of acquisition path (a): Acquisition path; (b): Contrast diagram of light reception |

1.2.3 控制与显示模块

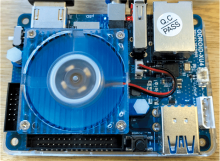

控制模块完成平台性能调控的同时, 还需对除漆过程伴生的等离子体光谱优劣进行判别, 依据漆层实时光谱特征信息监测除漆效果。 因此, 控制模块需要较快的数据处理能力和高性能的外设接口, 以兼顾除漆效果与光谱有效激发。 本平台选取ODROID XU4作为控制单元, 采用ARM架构, 搭载了主频为2 GHz的三星Exynos 5422八核处理器。 主板上设有以太网接口、 3个通用串联接口和HDMI音频接口, 满足数据交互的运算需求。 显示模块选取分辨率为1 920像素× 1 080像素的DELL 15.6英寸触摸显示屏。 控制单元实物如图4。

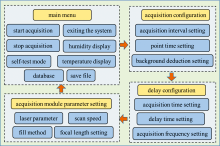

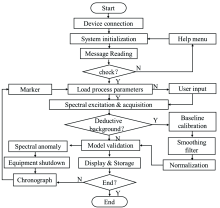

结合高频激光除漆LIBS平台工作原理, 采用高内聚低耦合的模块划分准则, 基于LabVIEW可视化系统, 使用G语言编写了高频激光除漆LIBS系统控制软件。 系统软件架构如图5。

本软件通过调控数据处理、 时序控制以及闭环控制三大模块的信息交互, 保证稳定的漆层等离子体激发和光谱采集。 控制流程如图6所示。 启动LIBS监测平台, 系统首先创建程序与模块之间的通信, 确定连接无误后读取设备信息并进行初始化设置。 然后平台完成自检, 进行工艺参数加载; 如果自检异常, 系统将重新进行初始化并与设备重连, 直至报错消失。 其中工艺参数可由工艺库直接调用; 若工艺库中无目标材料的清洗参数, 则可通过用户编辑页面进行手动输入。 之后点击“ 开始采集” 按钮, 通过时序控制模块实现激光清洗模块与光谱采集模块的同步触发, 以完成待测样品的光谱采集。 最后, 通过将3.2节所述模型植入数据处理模块, 完成光谱的分析与解译。 若采集过程出现光谱信息异常(数据分析模块判定基体层损伤), 闭环控制模块会立即关停清洗激光, 并对该工艺参数进行标记, 以规避激光对基体材料的损伤。

综合考虑高频激光可控清洗监测需求, 合理设置激光清洗模块、 光谱采集模块、 控制与显示模块的相对位置, 将激光清洗模块的清洗加工头集成于KUKA机械臂末端, 有效提高了除漆幅面的扫描精度。 光谱采集无尘箱安装于活动角支架上, 可满足高效光谱采集。 同时将ODROID XU4控制单元集成于控制柜中, 控制柜与激光器之间设置高频激光控制器, 各模块电源分设保护电路, 以保证平台运行平稳。 高频激光除漆LIBS监测平台如图7。

实验选用高强度铝镁铜硬铝合金2024-T3作为基体材料, 厚度为2 mm。 按手册要求进行表面处理并依次均匀喷涂30 μ m白色CA8000聚氨酯面漆、 约30 μ m绿色CA7700环氧底漆(面漆: Tc、 底漆: Pr、 2024-T3基体: As)。 使用EXAKT切割机将制备的大尺寸漆板切割成50 mm× 50 mm的矩形试样, 激光除漆示意图如图8。

结合电感耦合等离子体发射光谱测试结果(ICP-OES), 选取Al、 Ti、 Ba、 Cr作为光谱示踪元素, 其含量如表1。

| 表1 漆层/基体体系三类材料金属元素含量(单位: mg· kg-1) Table 1 Paint layer/substrate system three types of material metal element content(Unit: mg· kg-1) |

运行高频激光LIBS除漆监测平台, 编辑除漆工艺参数及光谱仪采集参数。 基于前期实验, 选用激光频率为100 kHz; 扫描速度为2 800 mm· s-1; 积分时间为10 ms; 以25 W为初始激光功率, 采用梯度法调控脉冲能量密度(调控步长0.75 J· cm-2, 调控范围12.75~20.25 J· cm-2, 共计10组), 以保证激光除漆效率的同时获得稳定光谱采集。 为降低常温常压环境对光谱采集的影响, 保持室内20 ℃温度, 45%湿度。

3.1.1 光谱采集及选取原则

漆层/基体体系的三类材料采用上述10组工艺参数, 共计进行30组实验。 针对每块矩形试样, 在10 mm× 10 mm的激光清洗区域间歇采集10幅光谱。 三类材料共采集300(3× 10× 10=300)幅光谱。 传统特征谱线选取原则: (1)谱线强度稳定且不存在自吸收现象; (2)光谱图各元素特征谱线差异明显; (3)高信噪比。 实际应用中, 激光工艺参数随飞机漆层可控清洗需求而变。 其产生的系统误差, 随机误差以及偶然误差, 导致特征谱线波动加剧, 遵循现有谱线选取条件, 无法满足激光除漆LIBS可控清洗监测的需要。 研究[14]表明: 不同组织的光谱相似性加大了光谱示踪谱峰选取及分类识别难度, 可通过选取多条谱线的方式, 有效降低检测误判。 综上参考美国NIST原子光谱数据, 提取光谱图中12条特征谱线的峰值进行光谱分析。 选取特征谱线对应的元素和波长如表2。

| 表2 特征谱线与波长 Table 2 Characteristic spectral lines and wavelength |

3.1.2 光谱预处理

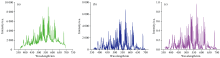

优化后的光谱采集路径在一定程度上抑制了连续谱强度, 可有效提高光谱采集质量。 但受激光器激光能量不稳定, 外部环境及漆层喷涂不均匀等因素的影响, 采集的光谱数据仍存在测量误差与无关信息。 因此, 为消除并减弱非目标信息变量对光谱分析的干扰, 结合文献[16]的处理方法, 应用尺取法、 平滑滤波等算法对原始光谱数据进行预处理。 以面漆光谱为例, 处理后的面漆光谱峰强与峰位突出, 有利于漆层元素信息的提取与分析, 如图9(a)和(b)。 工艺参数波动导致漆层等离子体电离程度改变, 电子连续跃迁范围变化使光谱差异性显著。 为进一步提高模型分类识别的准确率, 对数据集中的全谱强度进行归一化, 选取归一化处理后的谱线特性作为模型的输入, 如图9(c)。

3.2.1 光谱PCA聚类分析

主成分分析(principal component analysis, PCA)是揭示LIBS光谱数据内在规律的多元分析技术。 通过将多个不相关变量转换为涵盖较多初始变量信息的综合变量(主成分), 完成原始数据集降维以实现对未知样品的归属和分类。

激光除漆过程采集的每幅光谱图都是由等离子体发射光积分累加而成的高维数据集, 其包含有冗余信息以及噪音信息。 若该数据直接作为线性判别分析(linear discriminant analysis, LDA)的输入来建立漆层分类识别模型, 将导致算法寻优速率慢、 分类准确率降低。 针对除漆过程不同功能漆层的材料辨别过程, 为避免出现过拟合, 需将数据进行PCA降维处理。 研究选取Al Ⅰ 396.15 nm, Al Ⅱ 622.79 nm, Ba Ⅱ 485.01 nm, 614.14 nm, Cr Ⅰ 463.76、 520.69、 553.56 nm和Ti Ⅰ 429.90、 453.21、 517.86、 545.94 nm以及Ti Ⅲ 494.53 nm共计12个特征谱线峰值作为PCA的输入变量, 通过正交变换将其转换为相关度低的新变量。 KMO和Bartlett检验结果表明, 12个输入变量支持主成分分析(KMO=0.877> 0.7; Bartlett: p=0.000 01< 0.001)。 其中前6个主成分累计贡献率如表3。

| 表3 累计贡献率 Table 3 Cumulative contribution rate of principal component |

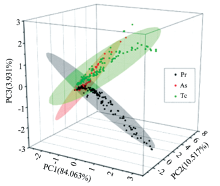

由表3可知当主成分个数超过3个时, 贡献率增长趋于平缓。 结合主成分权重结果, 前三个主成分PC1, PC2和PC3的方差解释率分别为84.063%, 10.517%和3.931%, 累积方差百分比达98.511%, 即三个主成分基本能够表征漆层/基体体系不同结构层的LIBS光谱特征信息。 因此, 拟选用前三个主成分作为LDA的输入。 主成分权重分析如表4。

| 表4 主成分权重分析 Table 4 Principal component weight analysis |

除漆过程3类光谱经预处理和PCA线性降维后, 主成分向量得分在三维空间中的分布情况如图10。 由图可看出, 同类样品的LIBS光谱数据呈区域性汇聚, 可进行有效区域划分。 但数据存在部分重叠现象, 说明三类材料的光谱具有一定相似性, 在元素含量与组成成分上相近, 这与前期不同功能漆层材料的ICP-OES测试结果一致。 因此本文在主成分分析算法框架基础上, 结合LDA对降维数据进行分类辨别。

3.2.2 辨别模型建立及验证

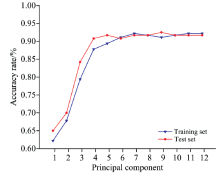

LDA是以投影方式实现冗余数据去除的有监督分类算法。 将360~700 nm波段的漆层特征光谱经降维后作为LDA的输入来训练分类器。 根据3.1节共选取4种元素的12条特征谱线, 构造光谱数据矩阵(300× 12=3 600), 对应输出漆层/基体体系的3类材料。 为获得最优模型, 提前将光谱数据随机划分为训练集和测试集, 训练集由180幅光谱组成, 剩余120幅作为测试集。 将测试集120幅光谱数据作为训练集拟合LDA模型的输入, 进行模型分类评估, 不同主成分个数下的训练集与测试集的分类准确率如图11。 其中, 蓝色三角代表训练集的分类准确率, 红色圆点代表测试集的分类准确率。 由图可知, 若用前三个主成分构建线性判别分析模型, 训练集与测试集的分类准确率分别为79.4%、 84.2%; 但随着主成分个数增加, 训练集与测试集的分类准确率仍呈上升趋势。 因此, 即便前三个主成分只丢失了1.489%的原始数据信息, 但漆层/基体体系PCA-LDA识别模型的最优主成分个数为3并不合适。 造成上述结果的原因可能是三类材料的元素组成过于相近, 且高频激光连续除漆过程, 面漆层、 底漆层、 铝合金基体三类材料的等离子体掺杂在一起, 其降低了模型对功能漆层的识别能力。 当主成分超过5个时, 训练集与测试集的准确率发生交替波动, 模型分类准确率波动范围在91.7%~92.5%之间, 总体保持平稳。 当主成分为9时, 模型分类准确率最高(92.5%), 此时主成分涵盖了99.983%的原始数据信息。 因此, 高频激光除漆过程的PCA-LDA识别模型, 仅用累积方差解释率大于85%作为主成分选取原则存在不妥。 基于此, 本监测模型选取前9个主成分作为LDA的输入, 以此构建判别模型。

| 图11 不同主成分个数下的训练集与测试集的分类准确率Fig.11 Classification accuracy of training set and test set with different number of principal components |

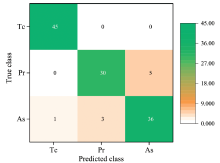

测试集PCA-LDA混淆矩阵热力图如图12, 可知底漆层与基体层光谱存在少量误判, 5幅底漆层光谱被误判为基体光谱; 3幅基体光谱被误判为底漆光谱, 1幅被误判为面漆光谱。 造成这种现象的原因可能是, 涂料喷涂过程, 涂料粒子由基材孔隙向基材发生扩散, 底漆与基体交界面的材料发生相互渗透; 且除漆深度的增加, 加剧了三类材料等离子体的冗杂程度。 虽然上述干扰因素导致模型误判, 但模型对测试集中120幅光谱的分类准确率仍高达92.5%, 其中面漆层识别准确率达到100%。 结果表明, 高频激光除漆LIBS平台能够完成不同功能漆层的材料识别, 可实现高频激光除漆的有效监测。

基于激光诱导击穿光谱技术, 针对蒙皮可控清洗需求及高频激光除漆监测系统的光谱激发与采集问题, 设计了一款适用于高频激光除漆的LIBS监测平台。 该平台主要包括激光清洗模块、 光谱采集模块、 控制与显示模块。 其中, 基于LabVIEW嵌入式开发系统编写了控制软件, 实现了平台性能调控与光谱数据的分析解译。 以2024-T3铝合金双漆层试样为研究对象, 建立了激光清洗过程的漆层/基体体系的分类判别模型。 通过试验验证并优化模型输入的主成分个数, 以提升LIBS平台的分类准确率, 选取前9个主成分作为LDA的输入, 此时基于LIBS光谱的PCA-LDA模型分类效果最优, 分类准确率达92.5%。 设计的高频激光除漆LIBS平台通过导入判别模型, 能够完成漆层/基体体系不同结构层的材料识别, 可实现基于LIBS技术的飞机蒙皮激光除漆的有效监测。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|