作者简介: 肖 笑,女, 1985年生,河南科技大学材料科学与工程学院副教授 e-mail: xiaoxiaonov@163.com

电弧增材制造具有沉积效率高、 成本低、 沉积形状和尺寸不受限制等优点, 而目前电弧增材制造成型件的成型精度难以精确保证。 沉积层尺寸作为评价构件成型质量的标准之一, 对判断加工质量以及缺陷补偿至关重要。 实时监测电弧增材制造过程中沉积层尺寸的变化状态, 对于优化工艺参数, 确保增材制造构件的成型质量具有重要意义。 电弧光谱信息可以反映电弧状态, 电弧状态与成型质量密切相关, 因此研究电弧光谱与沉积层尺寸的关系具有重要意义。 以钛合金(TC4)材料作为基板和焊丝, 电弧等离子体光谱信号为研究对象, 研究GTAW增材电弧光谱特性与沉积层尺寸的相关性。 搭建光谱采集系统, 采集熔池上方、 熔池外围、 钨极下方不同位置的电弧光谱信号。 基于谱线分离性高原则, 分别选取波长为404.20 nm的TiⅠ谱线、 波长为416.36 nm的TiⅡ谱线、 波长为420.20、 434.81、 480.50和487.98 nm的ArⅡ谱线以及波长为696.54和794.82 nm的ArⅠ谱线, 提取其谱线的峰强特征, 结合ReliefF算法分别挖掘不同谱线强度特征与沉积层尺寸的相关性。 结果表明, 三组位置的所有谱线中熔池上方的波长为404.03 nm的TiⅠ元素谱线、 416.36 nm的TiⅡ元素谱线以及794.82 nm的ArⅠ元素谱线谱峰强度特征与沉积层尺寸具有较强的相关性。 分别研究相同位置的不同谱线峰强特征与沉积层尺寸的相关性差异, 结果表明熔池上方与沉积层尺寸相关性最大特征谱线为波长696.54 nm的ArⅠ谱线、 熔池外围和钨极下方与沉积层尺寸相关性最大的特征谱线为波长794.82的ArⅠ谱线。 为减小随机误差, 采用PCA算法将三个电弧光谱采集位置上与沉积层尺寸相关性最大的谱线对应的强度特征进行融合, 获得新的融合特征, 结合K近邻算法建立沉积层尺寸预测模型, 分别计算这四个特征预测样本类别的准确率, 发现融合特征预测样本所属的沉积层尺寸的准确率更高。 基于此新特征结合阈值分割法实现动态监测沉积层尺寸变化。

Arc additive manufacturing has the advantages of high deposition efficiency, low cost, and unrestricted deposition shape and size. However, the dimensional accuracy of the formed parts by arc additive manufacturing is still difficult to guarantee accurately. The size of the deposited layer is one of the criteria for evaluating the quality of component formation, and it is crucial for judging processing quality and defect compensation. Therefore, real-time monitoring of the variation of the deposited layer size during the arc additive manufacturing process is of great significance for optimizing process parameters and ensuring the formation quality of additive manufacturing components. Arc spectral information can reflect the arc state, closely related to the forming quality. Therefore, studying the relationship between arc spectrum and deposited layer size is very important. This study used titanium alloy (TC4) material as the substrate and welding wire, and the arc plasma spectral signals were studied to investigate the correlation between GTAW additive arc spectral characteristics and deposited layer size. Firstly, a spectral acquisition system was constructed to collect arc spectral signals at different positions above the molten pool, around the molten pool, and below the tungsten electrode. Secondly, based on the principle of high spectral line separation, the wavelengths of 404.20 nm TiⅠspectral line, 416.36 nm TiⅡspectral line, 420.20, 434.81, 480.50, and 487.98 nm ArⅡspectral lines, and 696.54 and 794.82 nm ArⅠspectral lines were selected. The peak intensity features of these spectral lines were extracted, and the ReliefF algorithm was used to explore the correlations between different spectral line intensity features and deposited layer size. The results showed that among all the spectral lines, the peak intensity features of the 404.03 nm TiⅠelement spectral line, 416.36 nm TiⅡelement spectral line, and 794.82 nm ArⅠelement spectral line above the molten pool had a strong correlation with the deposited layer size. At the same time, combining the ReliefF algorithm, the correlations between peak intensity features of different positions and deposited layer size were studied. The results showed that the spectral line with the strongest correlation between the molten pool above and the deposited layer size was the 696.54 nm ArⅠspectral line, and the spectral line with the strongest correlation between the molten pool around and below the tungsten electrode and the deposited layer size was the 794.82 nm ArⅠspectral line. Furthermore, to reduce random errors, the PCA algorithm was used to fuse the intensity features corresponding to the three spectral lines with the highest correlation with the deposited layer size, and a new fusion feature was obtained. Then, combining the K-nearest neighbors algorithm, a deposited layer size prediction model was established. The fused feature and the feature values of samples with the highest correlation with the deposited layer size at different positions were extracted, and the accuracy of predicting the sample’s category based on these four features was calculated. The results showed higher accuracy for predicting the deposited layer size based on the fused feature. Finally, based on this new feature, combined with the threshold segmentation method, dynamic monitoring of the variation of the deposited layer size was achieved.

钛合金作为新型的合金材料, 具有低密度、 高强度等优点, 具备生产高强度、 轻重量零件的巨大优势, 在航空航天、 汽车船舶、 生物医疗、 石油化工等领域已广泛应用[1]。 当采用传统的工艺方法制备钛合金构件时存在成本高、 材料利用率低、 成型质量差等缺点。 电弧增材制造技术因其适合大尺寸金属零件, 并具有制造工期短、 成本低、 材料利用率高等优点, 逐渐成为制备钛合金构件的一种新方式[2, 3, 4, 5, 6]。

电弧增材制造的成型件性能及成型精度难以精确保证。 在评价增材制造成型质量的标准中, 沉积层尺寸是一项很重要的评判指标, 对判断加工质量和缺陷补偿至关重要。 而沉积层的尺寸是电弧功率、 焊接速度、 沉积速率、 层间温度和材料特性之间相互作用的结果[7]。 监测增材制造过程沉积层尺寸的变化状态, 对于优化增材过程中的成型参数, 实现缺陷检测以及提高制造精度具有重要意义。 增材过程中的电弧光谱信息反映电弧状态和状态变化, 同时包含了电弧动态过程中来自母材、 焊丝以及钨极的元素辐射信息, 与增材状态和增材质量密切相关[8, 9]。 Yu等[11]基于光谱诊断, 研究了激光增材制造过程中工艺参数与等离子体相对辐射强度之间的关系, 发现了不同工艺参数的时域曲线与成形缺陷之间的对应关系, 采用统计过程(SPC)控制方法实现对成形缺陷的自动检测。 Zhang等[12]采集并提取了脉冲GTAW(gas tungsten arc welding)增材Al-Mg合金过程中的电弧光谱信号, 分析了焊缝熔透状态和光谱信号之间的定性关系, 采用二者的关系开发了一套能够自动监控焊缝熔透状态的模糊逻辑系统。 Tanaka等[13]根据原子发射谱线计算了铝合金电弧增材制造过程中电弧的光谱强度、 电子密度和电子温度等电弧特性。 研究电弧特性与沉积层结构特征包括成形宽度、 成分、 晶粒尺寸和孔隙缺陷的关系。 发现光谱强度与电子密度的比值与沉积层宽度呈良好的线性关系, H谱线光谱强度与孔隙率成正比。 Hu等[14]对基于不锈钢材料的TIG(tungsten inert gas welding)焊接电弧中的中氦、 铬、 锰、 铁光谱进行了分析, 探讨了电弧等离子体中金属蒸气的形成机理。 Li[15]等基于激光增材制造技术在Q235钢基体上沉积CoCrMo粉末, 并建立了熔池温度与光谱曲线积分面积的关系, 晶粒尺寸与光谱曲线积分面积的关系。 同时采用中心波长为403.292和434.429 nm两种不同的CrⅠ谱线计算了熔池等离子体的电子温度和电子密度。

机器学习在进行复杂非线性映射关系拟合和进行数据预测方面具有广泛应用。 可以将增材制造技术与机器学习相关算法结合, 对实际增材过程中成型参数进行优化, 从而有效的提高成型精度。 Zhang等[16]对Ti-6A1-4V钛合金TIG堆焊成型技术中成型尺寸与工艺参数的关系进行了系统的研究, 得到了焊缝熔宽、 余高与工艺参数的关系。 通过对试验数据的统计分析, 建立了焊缝熔宽、 余高与工艺参数之间的数学模型。 Zhang等[16, 17]将机器学习算法与光谱信号相结合, 提出了采用光谱信号实时监测脉冲电弧增材制造铝合金相关缺陷的多种方式。

针对光谱信号中包含的电弧状态的元素辐射信息的复杂性、 相关性高等特点, 结合机器学习算法中的ReliefF算法以及PCA算法, 深度挖掘GTAW电弧增材制造钛合金过程中光谱信号与沉积层尺寸的相关性。 设计光谱采集系统, 采用波段范围为275~497和677~1 112 nm的PG2000型号光谱仪采集GTAW增材钛合金过程中电弧不同位置的光谱; 依据谱线分离性好原则, 提取不同波长的TiⅠ、 TiⅡ、 ArⅠ、 ArⅡ谱线谱峰强度; 结合ReliefF算法选择电弧不同位置与沉积层尺寸相关性最强的谱线强度特征, 并采用PCA算法构造融合不同谱线特征信息的融合特征。 采用阈值分割法实现沉积层尺寸的实时监测。

ReliefF算法由Kononenko等在Relief基础上提出, 区别于Relief算法用于解决二分类问题, ReliefF算法适用于解决多类别问题[18]。 算法的核心是[19]: 在一个对于分类有益的特征上, 样本与同一类样本之间的距离应当尽可能接近, 与不同类样本尽可能远离。 设计了一种特征权值计算方法, 通过综合考量特征对于同类样本和不同类样本的作用给特征赋予权重, 该权重可以在一定程度上代表特征对于分类效果的贡献能力。 权重越高, 说明该特征对于分类效果的贡献能力越强。 算法实现原理为[20]: 每次从训练样本集中随机取出一个样本R, 然后从和R同类的样本集中找出R的k个近邻样本, 从每个R的不同类的样本集中均找出k个近邻样本, 再更新每个特征的权重。

算法的实施步骤[20]:

(1)给定样本集D, 初始化抽样次数m, 最近邻样本数k, 初始化所有特征的权重为0。

(2)从样本集中随机选择样本R, 找到与R同类的k个最近邻样本Hj(j=1, 2, …, k), 并找到与R不同类的k个最近邻样本Mj(C), 并重复此步骤m次。

(3)采用式(1)更新每个特征的权重值W

式(1)中, A为特征, P(C)为第C类样本出现的概率, class(Ri)为样本Ri的类标签, diff(A, R1, R2)为样本R1与R2在特征A上的距离, Mj(C)为第C类数据中的第j个样本点。 将式(1)迭代T次, T为特征个数, 计算出每个特征权重值W(A), W(A)越大, 说明特征A对于区分不同类样本的能力越强。

(4)特征按照权值的大小进行排列, 设定阈值并挑选出权值高于阈值的特征, 将挑选出的特征构成新的特征子集, 完成特征选择过程。

主成分分析法(PCA)是简化数据的方法, 基本思想为将多维的特征映射到低维上, 映射之后的全新的正交特征称为主成分。 主成分是在原有的多维特征的基础上重新构造出的新特征, 因此针对多维的特征集, 主成分法能够在不减少原有数据所含信息的基础上, 剔除冗余信息, 实现融合所有特征, 得到一个全新的特征[21, 22]。

算法的实施步骤[22]。

(1) 选定样本集D={x1, x2, …, xn}, 初始化低维空间数m。

(2) 采用式(2)对所有样本去中心化

(3) 求特征的协方差矩阵。

(4) 求协方差矩阵的特征值和特征向量。

(5) 取最大的k个特征值对应的特征向量。

(6) 将样本点投影到选取的特征向量上。

实验基板和焊丝均选用Ti-6Al-4V(TC4)钛合金材料, 化学成分见表1, 其具有比强度高, 耐腐蚀性能以及高温性能好等优点。 实验选用基板试样大小为200 mm×60 mm×4 mm(长×宽×厚), 焊丝直径为1.2 mm。

| 表1 Ti-6Al-4V元素成分(质量分数, %) Table 1 Element composition of Ti-6Al-4V (wt%) |

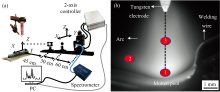

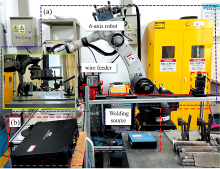

实验装置主要由GTAW电弧增材成形系统、 增材电弧光谱信息采集系统组成, 如图1(a)的区域为电弧增材成型系统装置, 图1(b)的区域为增材电弧光谱信息采集系统装置。 TIG电弧增材成形系统由TIG焊机、 送丝机、 松下TA1400型机器人和移动控制平台组成, 用以进行增材成型薄壁构件。 实验采用三组不同的工艺参数在基板上沉积11层薄壁构件, 具体的工艺参数如表2所示。

| 图1 实验系统图 (a): 电弧增材成型系统; (b): 增材电弧光谱信息采集系统Fig.1 Experimental system diagram (a): Arc additive forming system; (b): Additive arc spectral information acquisition system |

| 表2 增材实验参数 Table 2 Additive experimental parameters |

增材电弧光谱信息采集实验系统, 如图2(a)所示, 由光学平台以及光学成像屏和光谱仪组成, 用来采集电弧中的谱线信息, 光谱仪采用2个不同波段范围的PG2000型光谱仪, 采集电弧增材至第11层沉积层时的光谱信号, 光谱仪的分辨率为0.13 nm, 两个光谱仪允许的波段范围分别为275~497和677~1 112 nm。 采集熔池上方, 熔池外围, 钨极下方的三个位置的光谱信号, 采集位置如图2(b)中的①、 ②、 ③。 对三个位置在两个波段范围内的金属谱线的光谱信息进行深度挖掘。

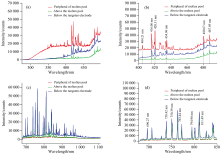

在275~497和677~1 112 nm波长范围的光谱仪获取的熔池上方, 熔池外围, 钨极下方三个位置的电弧光谱分布如图3(a)、 (c)所示, 可以发现, 强度较高的谱线波长范围分别为400~480和700~850 nm, 且对于不同位置的电弧光谱信号波动趋势相似性很高。 依据特征谱线选取原则, 选择谱线强度高分离性好, 谱线轮廓好的谱线, 并在图中标定12条特征谱线, 如图3(b)、 (d)所示。 为进一步探究不同元素谱线的谱峰强度特征与成型尺寸的相关性, 在标定的谱线中选取强度较高的谱线, 谱线波长分别为404.21、 416.06、 420.31、 434.96、 480.67、 487.89、 696.27和794.90 nm。 根据NIST数据库对比, 判定各波长对应元素发射谱线如表3所示。

| 表3 特征波长对应元素发射谱线 Table 3 Emission spectra of elements corresponding to characteristic wavelengths |

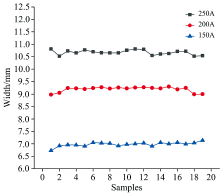

经前期工艺实验, 测量不同电流条件下增材制造件的沉积层尺寸, 发现不同电流的成型件熔宽尺寸有差异, 采用150、 200和250 A电流分别进行钛合金增材至电弧形态稳定后, 选取电弧形态稳定的沉积层, 测量三组电流下沉积层焊缝不同位置的熔宽尺寸, 本实验选取第十一层作为电弧形态稳定的沉积层。 如图4, 可以发现三组电流下熔宽尺寸差异较大, 150 A电流下沉积层熔宽分布约为7 mm, 200 A电流下沉积层的熔宽尺寸约为9 mm, 250 A电流下沉积层熔宽尺寸分布遮约10 mm, 因此选择将150 A电流条件下的样本作为第1类样本数据; 将200 A电流条件下的样本作为第2类样本数据; 将250 A电流条件下的样本作为第3类样本。

为了能更好地反映沉积层的熔宽情况, 剔除低敏感度特征干扰, 将不同位置的共24条谱线对应的谱峰强度特征进行提取, 每组电流选取增材过程的48个样本, 共144个样本。 采用ReliefF算法进行特征选择, 选取与不同类别的熔宽相关性更强的谱峰强度特征。 特征选择前, 为了避免特征量纲的影响, 将不同位置各自的8条特征谱线的谱峰强度特征值进行归一化处理。

如图5(a)、 (b)和(c)所示, 图5(a)为熔池上方对应的8条特征谱线不同熔宽类别的样本特征值的归一化结果, 可以看出, ArⅡ(480.50 nm)、 ArⅠ(696.54 nm)的两条谱线对映的谱线强度在用于区分三类熔宽的样本时, 不同类别的样本对应的谱峰强度特征值均存在不同程度的混叠, 两条谱线对于不同熔宽类别的样本区分效果不够理想。 图5(b)为熔池外围对应的8条特征谱线不同熔宽类别的样本特征值的归一化结果, 可以看出, TiⅠ(404.03 nm)、 Ti Ⅱ(416.36 nm)、 Ar Ⅱ(420.20 nm)、 Ar Ⅰ(696.54 nm)、 ArⅠ(794.82 nm)的五条谱线对应的谱线强度区分三类熔宽的样本的区分效果也不够理想。 图5(c)为钨极下方对应的8条特征谱线不同熔宽类别的样本特征值的归一化结果, 从图中可以看出, ArⅡ(420.20 nm)、 ArⅠ(696.54 nm)、 ArⅠ(794.82 nm)的三条谱线对应的谱线强度在用于区分三类熔宽的样本时, 不同类别的样本对应的谱峰强度特征值均没有混叠, 说明相比其他5条谱线, ArⅡ(420.20 nm)、 ArⅠ(696.54 nm)、 ArⅠ(794.82 nm)这三条谱线对于不同熔宽类别的样本区分效果较好。

为进一步探究沉积层熔宽与谱线峰强特征的相关性, 采用ReliefF算法计算特征的权重, 经归一化处理后的样本特征以及样本类别作为算法的输入, 计算各谱线对应的峰强特征的权重, 结果如图5(d)所示。 由图5(d)发现对于不同位置的谱线的峰强特征, 熔池上方的谱线对映的峰强特征高于熔池外围和钨极下方, 熔池上方权重最高特征对映的谱线为波长为794.82 nm的ArⅠ谱线, 说明此ArⅠ谱线的强度对于区别不同的样本的能力最强。 对于熔池上方位置的谱线, 除ArⅠ(696.54 nm)谱线对映的特征权重较低外, 其余7条谱线特征权重都较高, 与图5(a)的样本特征值归一化结果相一致, 说明对于熔池上方的不同电弧光谱谱线, ArⅠ(696.54 nm)元素谱线对应的谱峰强度特征对于区分不同类别的熔宽样本的能力最弱。 熔池外围的谱线中权重最高的一条波长为696.54 nm的ArⅠ谱线, 其中的ArⅡ(434.81 nm)、 ArⅡ(480.50 nm)、 ArⅡ(487.98 nm)三条谱线的权重也较高, 与图5(b)样本特征值归一化结果相吻合, 说明对于熔池外围的不同电弧光谱谱线, 上述三条ArⅡ元素谱线的光谱强度特征对于区分不同类别熔宽的样本的能力更强。 钨极下方的谱线中, ArⅠ(794.82 nm)谱线对映的特征的权重值最高, 说明此特征对于区分不同类别样本的贡献能力最强, 分类效果最好。

在实际增材过程中, 基于采集电弧光谱信号时位置选择的局限性, 根据权重计算结果, 分别选取三个位置权重较高的3个谱线特征, 共9个特征, 再次采用ReliefF算法计算特征权重。 选取的特征对映的谱线分别为熔池上方的TiⅠ(404.03 nm)、 TiⅡ(416.36 nm)、 ArⅠ(794.82 nm)三条谱线; 熔池外围的ArⅡ(434.81 nm)、 ArⅡ(480.50 nm)、 ArⅡ(487.98 nm)三条谱线, 钨极下方的ArⅡ(420.20 nm)、 ArⅠ(696.54 nm)、 ArⅠ(794.82 nm)三条谱线。 计算结果如图6所示, 可以发现对于不同位置中挑选出来的谱线, 熔池上方的三条谱线的特征权重最高, 这一现象进一步验证了图5(d)的结果, 说明对于不同位置的谱线特征, 熔池上方的谱线特征与沉积层的熔宽相关性更强。

为了验证上述的特征选择结果, 采用K近邻算法(K-nearest neighbor, KNN)构建预测模型, 旨在通过训练模型的方式, 比较经过特征选择后的特征预测样本类别。 KNN算法基本思想是: 计算预测目标和所有样本间的距离, 选择距离最近的k个样本, 基于k个样本的类别, 采取多数表决规则实现预测目标类别的预测。 在使用KNN算法之前, 为避免数据过拟合或者不拟合, 要选出最优的k值, 本研究采用K折交叉验证方法进行参数调优, 基本原理为将样本数据集分为K份, 依次使用其中一份作为测试集, 其他K-1份作为训练集, 计算模型的泛化误差, 交叉验证K次, 平均K次的结果作为模型最终的泛化误差。 图7为熔池上方、 熔池外围、 钨极下方三个位置权重值最高的特征对应的三条谱线的交叉验证误差曲线, 根据结果发现对于熔池外围的ArⅠ(696.54 nm)谱线和钨极下方ArⅠ(794.52 nm)谱线, K取5时误差最小, K取20时熔池上方的ArⅠ(794.82 nm)谱线误差最小。

根据k折交叉验证结果, 分别选取合适的k值作为KNN算法的输入, 按照训练集60%和测试集40%的比例进行模型训练和测试, 分别计算不同特征谱线的预测样本类别的准确率, 如表4所示。 表4发现, 熔池上方、 熔池外围、 钨极下方三个位置的权重最高的电弧光谱强度特征中, 熔池上方的ArⅠ谱线(794.82 nm)强度特征预测样本所属类别的准确率最高, 说明此特征对于区分不同类别的样本的贡献更大, 区分能力更强。

| 表4 不同特征的预测准确率 Table 4 Prediction accuracy of different features |

在实际采集电弧光谱信号以及提取谱线峰强特征时, 不可避免的会产生一些随机误差。 由于随机误差的抵偿性, 当测量次数足够多时, 正负误差的绝对值相等。 多次测量的算术平均值作为被测量的测量结果, 能减小随机误差的影响。 本研究为减少在实际特征提取时的随机误差, 基于表4的结果, 选择熔池上方的TiⅠ(404.03 nm)、 TiⅡ(416.36 nm)、 ArⅠ(794.82 nm)三条谱线的强度特征, 采用PCA算法进行特征融合, 同时采用KNN算法计算融合特征的预测准确率, 如表4所示, 发现融合特征预测样本类别的准确率高于其他三个特征。 在实际增材过程中可以采用KNN算法为基础的模型预测样本所属类别。

进一步验证此融合特征的分类能力, 图8(a)为融合特征随样本类别变化曲线, 发现融合特征对于区分三种不同类别的样本效果较好, 因此可以采用阈值分割法对不同类别的样本加以区分, 设定阈值1为-0.6, 阈值2为0.2, 当样本融合特征值小于-0.6时, 可以认定为其属于第一类样本, 其熔宽尺寸大概为7 mm为较窄熔宽尺寸的成型件, 当样本融合特征值大于0.2时, 可以认定它属于第三类样本, 其熔宽尺寸约为10 mm为较大熔宽尺寸的成型件, 当样本融合特征值在-0.6~0.2之间时, 可以认定它属于第二类样本, 其熔宽尺寸约为9 mm为正常尺寸熔宽的成型件。

根据上述结论做相关的验证实验, 验证实验样本对应的曲线如图8(b)所示, 每组实验选取30个样本, 发现对于沉积层熔宽尺寸约为7 mm的第一类样本, 融合特征的特征值均小于-0.6, 说明需要调节电流等工艺参数实现增加熔宽尺寸。 对于沉积层熔宽尺寸约为9 mm的第二类样本其融合特征的特征值均在-0.6~0.2之间, 说明成形尺寸合适。 对于沉积层熔宽尺寸约为10 mm的第三类样本, 其融合特征的特征值均大于0.2, 说明需要调节电流等工艺参数实现减小熔宽尺寸。 在实际增材过程中, 可以根据上述结论, 对相关工艺参数进行调节, 以此获得熔宽尺寸合适, 成型形状良好的钛合金电弧增材制造成型件。

以钛合金(TC4)材料作为基板和焊丝, 以电弧等离子体光谱信号为研究对象, 研究GTAW增材电弧光谱与沉积层尺寸的相关性。 基于ReliefF算法计算了电弧光谱在熔池外围、 熔池上方、 钨极下方、 熔池外围的波长为404.03 nm的TiⅠ谱线、 波长为416.36 nm的TiⅡ谱线、 波长为420.20、 434.81、 480.50、 696.54和794.82 nm的谱线的特征权重, 根据权重计算结果, 采用PCA算法将熔池上方波长为404.03 nm的TiⅠ谱线、 416.36 nm的TiⅡ谱线、 794.82 nm的ArⅠ谱线的强度进行特征融合, 获得融合特征, 同时结合KNN算法和阈值分割法实现区分不同熔宽类别的样本。

(1) 对于熔池外围的电弧光谱, 区分不同熔宽样本能力最强的是为波长为696.54 nm的ArⅠ谱线。 对于熔池上方和钨极下方的电弧光谱, 区分不同熔宽样本能力最强的是波长为794.82 nm的ArⅠ谱线。

(2) 在熔池外围、 熔池上方、 钨极下方的三个位置的电弧光谱谱线中分别选择三条权重较高的谱线, 发现对于不同位置的电弧光谱, 熔池上方的电弧光谱的谱线强度对于区别具有熔宽尺寸的沉积层的样本的能力更强, 与沉积层尺寸的相关性更大, 熔池上方对应的元素谱线为TiⅠ(404.03 nm)、 TiⅡ(416.36 nm)、 ArⅠ(794.82 nm)三条元素谱线。

(3) 将熔池上方波长为404.03、 416.36、 794.82 nm的谱线特征采用PCA算法进行特征融合, 采用KNN算法比较融合的特征与结论1中的不同位置的区分能力最强的三条谱线特征的预测样本所属类别的准确率, 发现融合特征的准确率更高。 结合阈值分割法进一步验证此融合特征的分类能力, 发现设定较窄沉积层熔宽尺寸的样本为阈值为-0.6, 较宽沉积层熔宽尺寸的样本阈值为0.2时, 能够实现区分三种不同沉积层熔宽尺寸的样本。 在实际增材过程中, 可根据上述阈值实时监测增材过程中的沉积层熔宽尺寸, 为在增材过程中实时调整沉积层熔宽尺寸以获得成型良好的钛合金构件提供依据。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|