作者简介: 张伟钢, 1982年生, 滁州学院材料与化学工程学院副教授 e-mail: abczwg15@163.com

以环氧树脂为粘合剂, Sm2O3为功能颜料, 硅烷偶联剂和石墨烯为改性剂, 制备得到了一种同时具有突出力学性能和耐盐水性能的近红外低反射率涂层。 系统研究了Sm2O3添加量、 硅烷偶联剂种类、 硅烷偶联剂添加量和石墨烯添加量对涂层性能的影响。 结果表明: Sm2O3添加量的增加可明显降低涂层对1.06 μm近红外光的反射率, 当Sm2O3添加量为50%, 涂层对1.06 μm近红外光的反射率可低至31.2%。 此时, 涂层的附着力和耐冲击强度分别可达到1级和50 kg·cm。 用硅烷偶联剂改性涂层, 偶联剂上的强极性基团分别可与涂层中的树脂基体和颜料形成共价键结合, 从而可发挥桥连作用, 进而可明显改善涂层的柔韧性, 其中KH560的改性效果最佳。 当KH560添加量为5%, 涂层的柔韧性可从改性前的9 mm显著改善为改性后的4 mm。 石墨烯具有特殊的共平面结构和超长共轭结构特征, 使其对入射光的吸收可延伸到近红外区域。 石墨烯特殊的片层结构使其具有很高的耐冲击强度和柔韧性, 在涂层中添加石墨烯可明显改善涂层的力学性能。 研究发现石墨烯的添加可在进一步改善涂层力学性能的前提下显著降低涂层对1.06 μm近红外光的反射率。 当石墨烯添加量为8%, 涂层对1.06 μm近红外光的反射率可低至12.6%, 此时涂层可具备突出的激光隐身效能。 同时, 涂层的附着力、 柔韧性和耐冲击强度分别可达到1级、 2 mm和50 kg·cm, 可很好地满足实际工程应用要求。 在环氧树脂、 硅烷偶联剂和石墨烯的协同界面优化作用下, 最佳配方(Sm2O3添加量为50%、 KH560添加量为5%、 石墨烯添加量为8%)的涂层经盐水腐蚀21 d后, 涂层的微结构、 近红外低反射率性能和力学性能可保持稳定。 此时, 涂层对1.06 μm近红外光的反射率为12.47%, 涂层的附着力、 柔韧性和耐冲击强度分别可保持在1级、 2 mm和45 kg·cm, 表明制备的涂层具有良好的耐盐水性能。

A near-infrared low reflectivity coating with outstanding mechanical properties and salt water resistance was prepared using epoxy resin as a binder, Sm2O3 as a functional pigment, silane coupling agent and graphene as modifiers, respectively. The effects of Sm2O3 addition, silane coupling agent type, silane coupling agent addition and graphene addition on the coating properties were systematically studied. The results show that the increase of the additional amount of Sm2O3 can significantly reduce the reflectivity of the coating to 1.06 μm near-infrared light. When the additional amount of Sm2O3 is 50%, the reflectivity of the coating to 1.06 μm near-infrared light can be as low as 31.2%. At this time, the adhesion strength and impact strength of the coating can reach greades 1 and 50 kg·cm, respectively. The coating is modified with a silane coupling agent. The strong polar groups on the coupling agent can form covalent bonds with the resin matrix and the pigment in the coating, respectively, to play a bridging role, which can significantly improve the flexibility of the coating. Among which, KH560 has the best modification effect. When the addition amount of KH560 is 5%, the flexibility of the coating can be significantly improved from 9 mm before modification to 4 mm after modification. Graphene has a special coplanar structure and ultra-long conjugated structure characteristics so that its absorption of incident light can extend to the near-infrared region. In addition, the special lamellar structure of graphene makes it have high impact strength and flexibility. Adding graphene to the coating can significantly improve the mechanical properties of the coating. The study found that the addition of graphene can significantly reduce the reflectivity of the coating to 1.06 μm near-infrared light to further improve the mechanical properties of the coating. When the additional amount of graphene is 8%, the reflectivity of the coating to 1.06 μm near-infrared light can be as low as 12.6%, and the coating can have outstanding laser stealth performance at this time. At the same time, the adhesion strength, flexibility and impact strength of the coating can reach grades 1, 2 mm and 50 kg·cm, respectively, which can meet practical engineering application requirements. Under the synergistic interface optimization of epoxy resin, silane coupling agent and graphene, The microstructure, near-infrared low reflectivity properties and mechanical properties of the coating with the best formulation (50% of Sm2O3, 5% of KH560, and 8% of graphene) can remain stable after being corroded by salt water for 21 days. At this time, the reflectivity of the coating to 1.06 μm near-infrared light was 12.47%, and the adhesion strength, flexibility and impact strength of the coating can be maintained at grade 1, 2 mm and 45 kg·cm, respectively, indicating that the prepared coating has good saltwater resistance.

近年来, 各类先进的激光探测设备及激光制导武器得到了迅猛发展, 探测灵敏性及精度得到了快速提升, 对现有海陆空各类装备的战地生存和战斗力的有效发挥造成了极大威胁[1]。 可吸收激光能量, 降低激光反射信号, 从而可有效实现各类装备激光隐身性能的1.06 μm近红外吸收材料受到了国内外学者的广泛关注[2, 3, 4, 5]。 在各类近红外吸收材料中, 以树脂基体为黏合剂、 各种激光吸收剂为功能颜料所制备的有机无机复合涂层在近红外吸收性能和工程应用性能方面均具有明显的比较优势, 因此是目前激光隐身材料领域的研究热点[6, 7]。 其中聚氨酯基近红外吸收涂层由于其优良的综合性能在激光隐身涂层领域报道较多[8, 9]。 而聚氨酯基功能涂层的耐盐水腐蚀性能相对较低[10], 因此由聚氨酯为树脂基体制备的近红外吸收涂层无法满足腐蚀性较高的海洋环境应用要求。 因此, 研制具有1.06 μm近红外低反射率, 同时具有良好耐盐水腐蚀性能及力学性能的近红外吸收涂层具有重要现实意义。

环氧树脂从分子结构而言, 具有大量的环氧基、 羟基等活性基团。 因此, 由环氧树脂为黏合剂所制备的涂层具有很高的交联密度, 涂层的致密度高, 可很好地阻止环境中的腐蚀介质对涂层内部的腐蚀, 从而可使相关涂层具有较高的耐腐蚀性能[11, 12]。 但由于以环氧树脂为黏合剂所制备的涂层交联密度高, 易使涂层的脆性较高, 使涂层的柔韧性和耐冲击强度等力学性能较低[13]。 需采用一定的技术手段对涂层进行改性, 以提高涂层的力学性能。 Sm2O3作为一种典型的稀土氧化物, 由于其特殊的能带结构, 使其可在近红外波段产生强吸收峰, 因此可作为1.06 μm近红外吸收剂使用[14]。 硅烷偶联剂由于在其链式分子结构两端均存在强极性基团, 因此可在涂层中的树脂基体与颜料间通过桥连作用增强上述两者间的结合强度, 可明显改善涂层的力学性能[15, 16, 17]。 石墨烯作为一种同时具有极高强度和韧性的片状材料, 在涂层配方中使用可明显降低涂层的脆性, 可明显提高涂层的韧性[18]。

为拟在环氧树脂/Sm2O3近红外吸收涂层配方设计中引入硅烷偶联剂和石墨烯。 通过深入研究Sm2O3添加量、 硅烷偶联剂种类及添加量、 石墨烯添加量等因素对涂层近红外光谱、 力学性能、 耐盐水性能的影响。 有望获得一种同时具有良好力学性能和耐盐水腐蚀性能的近红外吸收涂层。

Sm2O3粉体(粒径100~500 nm, 纯度99.5%), 凯玛生化(天津)有限公司; 环氧树脂, 江苏灿维化工有限公司; 硅烷偶联剂(KH550、 KH560、 KH570, 纯度99.0%), 石墨烯(片状, 粒径10~50 μm, 纯度99.0%), 马口铁片(测试级, 12 cm× 5 cm× 0.3 mm), 南京斯帝尔涂料有限公司。

UV-3600型UV-VIS-NIR分光光度计, 日本岛津公司; JSM-6510 LV型扫描电子显微镜, 日本电子株式会社; QFH漆膜划格仪、 QTY-10A漆膜圆柱弯曲试验仪、 QCJ漆膜耐冲击强度测试仪, 天津精科联材料试验机有限公司。

用砂纸将马口铁基片其中一面打磨出一定痕迹后获得一定粗糙度, 用洁净抽纸蘸取无水乙醇后将马口铁基片擦拭干净, 以除去铁屑和油渍, 作为涂层基板待用。 按环氧树脂和Sm2O3的质量比为8∶ 2、 7∶ 3、 6∶ 4、 5∶ 5分别称取一定量的树脂和Sm2O3, 将上述材料放置于洁净的一次性塑料杯中, 添加少量无水乙醇后用玻璃棒进行充分搅拌, 直至无明显颗粒物, 再用频率为25 kHz的超声波震荡处理10 min, 直至混合物分散均匀, 外观细腻。 再用适量无水乙醇调节涂料粘稠度, 用涂4杯测得涂料粘度为15~20 s即可。 将约2 g的涂料倒到马口铁基板上, 用玻璃棒将上述涂料在基板上一次性刮涂成膜, 在室温下放置3 h后放入80 ℃烘箱中交联固化3 h, 获得涂层样品, 随后进行微结构、 近红外光谱、 力学性能测试。 在最佳Sm2O3添加量下, 用同样的制备方法研究硅烷偶联剂种类(KH550、 KH560、 KH570)对涂层性能的影响, 获得最佳种类的硅烷偶联剂。 再在最佳硅烷偶联剂下, 研究其添加量(1%、 3%、 5%、 7%、 9%)对涂层性能的影响, 获得最佳硅烷偶联剂添加量。 随后在最佳硅烷偶联剂添加量下, 研究石墨烯添加量(2%、 4%、 6%、 8%、 10%)对涂层性能的影响, 获得最佳石墨烯添加量。 在上述最佳Sm2O3添加量、 硅烷偶联剂添加量及石墨烯添加量条件下研究涂层的耐盐水性能, 考察涂层经3.5%质量浓度盐水浸泡不同时间后性能变化规律。 涂层的制备过程如图1所示。

分别用UV-3600型UV-VIS-NIR分光光度计、 JSM-6510 LV型扫描电镜、 QFH漆膜划格仪、 QTY-10A漆膜圆柱弯曲试验仪、 QCJ漆膜耐冲击强度测试仪表征涂层在800~1 200 nm波段的近红外反射光谱、 微结构、 附着力、 柔韧性、 耐冲击强度。

图2(a, b)分别所示为Sm2O3添加量为20%和50%条件下涂层的SEM照片。 不同Sm2O3添加量下涂层均具有规整的表面结构, 涂层中的Sm2O3颗粒分布均匀。 当Sm2O3添加量为20%时, 涂层中的Sm2O3含量低, Sm2O3颗粒间的间隔较大, 对涂层基低的遮盖率较低。 当Sm2O3添加量升高至50%, 涂层中的Sm2O3含量高, Sm2O3颗粒间的间隔明显缩小, 对涂层基低具有更高的遮盖率。 由于涂层中对近红外光起吸收作用的主要是Sm2O3, 因此基于上述结构特征, 当涂层中Sm2O3添加量较高时, 涂层对近红外光具有更强的吸收作用。

| 图2 不同Sm2O3添加量下涂层的SEM照片 (a): 20%; (b): 50%Fig.2 SEM images of coatings with different addition amounts of Sm2O3 (a): 20%; (b): 50% |

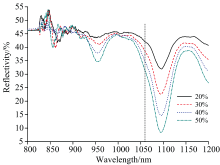

图3所示为不同Sm2O3添加量下涂层的近红外光谱。 由不同Sm2O3添加量制得的涂层在1 095 nm处均存在一强吸收峰, 此峰是由Sm2O3作为一种特殊的稀土氧化物所特有的能带结构对上述波长近红外光产生强吸收引起的[14]。 由于此吸收峰的存在, 使涂层在1 050~1 150 nm波长范围内的近红外反射率得到了明显降低, 从而涂层可具备对1.06 μm激光的隐身性能。 随着涂层中Sm2O3添加量的增加, 涂层在1 095 nm处的吸收峰强度明显增强, 1 095 nm处的反射率在Sm2O3添加量为50%时可降低至10%以下。 相应涂层在1.06 μm处的反射率同样可随Sm2O3添加量的增加而明显变小, 其值可从Sm2O3添加量为20%时的42.0%明显降低为Sm2O3添加量为50%时的31.2%, 从而使涂层具备了良好的激光隐身性能。

| 图3 不同Sm2O3添加量下涂层的近红外光谱Fig.3 The near-infrared spectra of coatings with different addition amounts of Sm2O3 |

不同Sm2O3添加量下涂层的力学性能如表1所示。 涂层中Sm2O3添加量的变化对涂层的附着力基本没有影响, 不同Sm2O3添加量下涂层的附着力均可达到最高级1级。 其原因主要为涂层中的环氧树脂分子结构上具有大量的环氧基、 羟基等活性基团, 上述基团可与马口铁金属基板中的金属原子通过配位反应产生牢固的共价键结合, 从而可使涂层与基板间形成很高的结合强度。 在不同Sm2O3添加量下, 涂层的柔韧性均比较低, 且随着涂层中Sm2O3添加量的增加, 涂层的柔韧性会进一步减弱, 可从Sm2O3添加量为20%时的7 mm减弱为Sm2O3添加量为50%时的9 mm。 由于涂层的柔韧性主要与涂层的脆性有关, 环氧树脂由于活性基团多, 在固化过程中形成的交联密度高, 因此脆性较大, 从而使涂层的柔韧性较低。 因此, 后续需采用一定的界面改性手段优化涂层的柔韧性。 涂层的耐冲击强度受涂层中Sm2O3添加量的影响较小, 不同Sm2O3添加量下涂层的耐冲击强度均较高, 可达到45 kg· cm以上, 在Sm2O3添加量为50%时, 可达到50 kg· cm。 综合考虑涂层的1.06 μm近红外反射率及力学性能, 涂层在Sm2O3添加量为50%时性能最优, 但继续增加Sm2O3添加量会使涂层的制备成本明显升高, 且涂层中功能填料过多, 会使涂层的力学性能变差[12]。 鉴于此, 确定涂层的最佳Sm2O3添加量为50%。

| 表1 不同Sm2O3添加量下涂层的力学性能 Table 1 Mechanical properties of coatings with different Sm2O3 addition amounts |

在最佳Sm2O3添加量(50%)下, 固定硅烷偶联剂添加量为5%, 研究了不同硅烷偶联剂种类对涂层性能的影响。 图4(a— d)所示为不同硅烷偶联剂改性条件下所制备涂层的SEM照片。 可见, 用不同硅烷偶联剂改性涂层, 对涂层表面形貌与微结构几乎没有影响。 不同硅烷偶联剂改性条件下, 涂层表面结构规整, 涂层中Sm2O3颗粒分散均匀, 致密度高。 上述微结构特征可确保涂层在不同硅烷偶联剂改性下仍然具备强近红外吸收性能。

| 图4 不同硅烷偶联剂所制备涂层的SEM照片 (a): 无偶联剂; (b): KH550; (c): KH560; (d): KH570Fig.4 SEM images of coatings prepared with different silane coupling agents (a): No coupling agent; (b): KH550; (c): KH560; (d): KH570 |

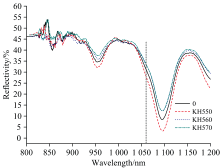

图5为经不同硅烷偶联剂改性后涂层的近红外光谱。 经KH550改性后的涂层在1095 nm波长处的吸收峰略有增强, 相应涂层在1.06 μm波长处的反射率可从改性前的31.2%降低为改性后的28.1%。 其原因主要在于, KH550的分子结构为3-氨基丙基三乙氧基硅烷, 在分子结构端位存在氨基, 可使KH550具有一定的阳离子表面活性剂特性, 可起到填料分散剂的作用。 在涂层中添加KH550可使涂层中的Sm2O3颗粒具有更优的分散均匀性, 从而可使涂层对近红外光产生更强的吸收作用。 而经KH560和KH570改性后的涂层在1 095 nm波长处的吸收峰略有减弱, 相应涂层在1.06 μm波长处的反射率分别可从改性前的31.2%略升高为改性后的33.4%和33.5%。 但上述反射率变化总体并不明显, 经KH560和KH570改性后的涂层仍然具备良好的1.06 μm激光隐身性能。

| 图5 不同硅烷偶联剂所制备涂层的近红外光谱Fig.5 The near-infrared spectra of coatings prepared with different silane coupling agents |

经不同硅烷偶联剂改性后涂层的力学性能如表2所示。 不同硅烷偶联剂改性并不影响涂层与基板间的结合强度, 涂层仍然具有最优附着力1级。 同时, 涂层的耐冲击强度也可保持50 kg· cm不变, 涂层可保持突出的耐冲击性能。 不同硅烷偶联剂的改性对涂层柔韧性的改善均具有一定效果, 尤其是KH560对涂层的改性。 经KH560改性后, 涂层的柔韧性可从改性前的9 mm显著改善为改性后的4 mm, 从而使涂层具备了较好的韧性。 对其成因分析: KH560的分子结构为3-缩水甘油醚氧基丙基三甲氧基硅烷, 在分子结构两端分别存在环氧基和甲氧基强极性基团, 上述极性基团可分别与涂层中的环氧树脂和Sm2O3颗粒结合, 也可通过KH560的桥连作用将树脂基体和Sm2O3颗粒更好地连接在一起, 增强了树脂基体与颜料间的界面结合强度, 使涂层的整体性得到加强, 涂层的柔韧性得到了明显改善。 综合考虑涂层的1.06 μm近红外反射率及力学性能, 确定改性涂层用的最佳硅烷偶联剂为KH560。

| 表2 不同硅烷偶联剂下涂层的力学性能 Table 2 Mechanical properties of coatings with different silane coupling agents |

在Sm2O3添加量为50%条件下研究了KH560添加量对涂层性能的影响。 图6(a, b)所示为KH560添加量分别为1%和5%条件下涂层的SEM照片。 当涂层中KH560添加量较低时, Sm2O3颗粒的团聚现象更为明显, 而随着KH560添加量的增大, Sm2O3颗粒的分散状态更好, 涂层中Sm2O3颗粒的分布更加致密, 有利于涂层实现更优的近红外吸收作用。 不同KH560添加量均不改变涂层原有的规整表面结构特征。

| 图6 不同KH560添加量下涂层的SEM照片 (a): 1%; (b): 5%Fig.6 SEM images of coatings with different addition amounts of KH560 (a): 1%; (b): 5% |

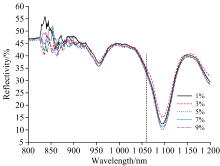

图7为不同KH560添加量下涂层的近红外光谱。 随着涂层中KH560添加量的增大, 涂层对近红外光的吸收峰强度总体表现为略有增强的变化趋势, 但增量非常有限。 相应涂层对1.06 μm近红外光的反射率可从KH560添加量为1%时的33.9%降低为KH560添加量为5%时的33.4%, 继续增大KH560添加量, 涂层的1.06 μm近红外反射率降低已非常有限。 其原因主要在于, 在涂层中添加相对较多的KH560时, 可使涂层中Sm2O3颗粒分散更加均匀, 团聚体减少, 涂层单位体积对近红外光的吸收效率提高。 因此, KH560添加量较多时便可表现出相对较低的1.06 μm近红外反射率。 但涂层中Sm2O3颗粒的总量是固定的, 因此上述作用对涂层总体近红外吸收效能的增强非常有限。

| 图7 不同KH560添加量下涂层的近红外光谱Fig.7 The near-infrared spectra of coatings with different addition amounts of KH560 |

不同KH560添加量下涂层的力学性能如表3所示。 KH560添加量的变化对涂层的附着力和耐冲击强度没有任何影响, 不同KH560添加量下涂层的附着力均可保持在最高级1级, 耐冲击强度均可保持在最高水平50 kg· cm。 涂层的柔韧性会随着涂层中KH560添加量的增加而明显改善, 其值可从KH560添加量为1%时的6 mm改善为添加量为5%时的4 mm, 随后趋于稳定。 还需采用其他技术手段进一步提高涂层的柔韧性。 综合考虑涂层的1.06 μm近红外反射率及力学性能, 确定涂层中KH560的最佳添加量为5%。

| 表3 不同KH560添加量下涂层的力学性能 Table 3 Mechanical properties of coatings with different KH560 addition amounts |

在最佳Sm2O3添加量(50%)和KH560添加量(5%)条件下, 研究了石墨烯添加量对涂层性能的影响。 未添加石墨烯和石墨烯添加量为8%条件下所制备涂层的SEM照片如图8(a, b)所示。 在涂层中添加一定量石墨烯后, 由于片状石墨烯呈现了卷曲状, 使涂层中Sm2O3颗粒的团聚现象有所增强, 但涂层整体表面结构仍然规整。

| 图8 不同石墨烯添加量下涂层的SEM照片 (a): 0%; (b): 8%Fig.8 SEM images of coatings with different addition amounts of grapheme (a): 0%; (b): 8% |

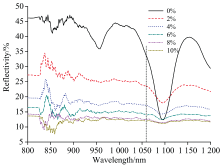

图9所示为不同石墨烯添加量下涂层的近红外光谱。 随着涂层中石墨烯添加量的增加, 涂层在所测试波段范围内的近红外光谱反射强度明显降低, 当石墨烯添加量增大到8%后趋于稳定。 相应涂层在1.06 μm波长处的反射率可从石墨烯改性前的33.4%明显降低为经8%石墨烯改性后的12.6%, 随后基本趋于稳定。 从上述结果发现用石墨烯改性涂层对降低涂层1.06 μm近红外反射率具有明显的积极效果。 其原因分析如下, 石墨烯从自身分子结构而言是由大量的苯环连接而成的大π 键体系, 具有非常大的不饱和体系, 该不饱和系统中具有非常长的共轭链, 从而可使石墨烯对入射光的吸收从可见光延伸到近红外光。 同时, 大量的不饱和体系又可使石墨烯对上述入射光产生强吸收作用。 因此, 在涂层中添加石墨烯可使涂层在近红外波段的吸收作用得到明显增强, 从而使涂层对1.06 μm近红外光的反射率在原有基础上实现了进一步降低, 激光隐身效能得到了显著提升。

| 图9 不同石墨烯添加量下涂层的近红外光谱Fig.9 The near-infrared spectra of coatings with different addition amounts of graphene |

不同石墨烯添加量下涂层的力学性能如表4所示。 在不同石墨烯添加量下, 涂层的附着力和耐冲击强度分别可保持在1级和50 kg· cm的最佳状态。 由于石墨烯是一种强度和韧性俱佳的片状材料, 因此用石墨烯改性涂层后可明显改善涂层的柔韧性。 经8%石墨烯改性后, 涂层的柔韧性可从改性前的4 mm明显增强为2 mm, 从而使涂层在具备突出附着力、 耐冲击强度的同时具有了优异的柔韧性。 这对于实现此类涂层的工程化应用具有积极意义。 综合考虑涂层的1.06 μm近红外反射率、 力学性能及制备成本, 确定涂层中石墨烯的最佳添加量为8%。

| 表4 不同石墨烯添加量下涂层的力学性能 Table 4 Mechanical properties of coatings with different graphene addition amounts |

在最佳Sm2O3添加量(50%)、 KH560添加量(5%)和石墨烯添加量(8%)条件下, 考察了涂层的耐盐水性能。 所制备涂层经盐水腐蚀浸泡不同时间后的SEM照片如图10(a— c)所示。 可见, 由最佳配方所制备的涂层经盐水腐蚀浸泡21 d后, 涂层表面微观结构没有明显变化, 未出现开裂、 粉化、 剥落等结构缺陷。 可见涂层的微观结构具有良好的耐盐水性能。

| 图10 涂层经盐水腐蚀不同时间后的SEM照片 (a): 0 d; (b): 14 d; (c): 21 dFig.10 SEM images of the coating after being corroded by salt water for different times (a): 0 d; (b): 14 d; (c): 21 d |

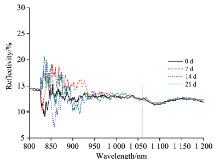

由最佳配方所制备涂层经盐水腐蚀浸泡不同时间后的近红外光谱如图11所示。 涂层经盐水腐蚀浸泡不同时间后在所测试近红外波段范围内的反射光谱强度几乎没有变化, 不同腐蚀时间下涂层均保持了极低的近红外反射强度。 相应涂层对1.06 μm近红外反射率也几乎保持不变, 仅从未经盐水腐蚀时的12.6%微弱降低为腐蚀21天后的12.47%。 体现了涂层的激光隐身效能对盐水腐蚀的突出稳定性。

| 图11 涂层经盐水腐蚀不同时间后的近红外光谱Fig.11 The near-infrared spectra of coatings corroded by salt water for different times |

由最佳配方所制备涂层经盐水腐蚀浸泡不同时间后的力学性能如表5所示。 由最佳配方所制备涂层的附着力、 柔韧性和耐冲击强度对盐水腐蚀均具有突出的稳定性。 经盐水腐蚀浸泡21 d后, 涂层的附着力、 柔韧性和耐冲击强度分别可保持在1级、 2 mm和45 kg· cm。 涂层的微结构、 光学性能和力学性能对盐水腐蚀均具有突出的稳定性。 其原因主要在于环氧树脂基涂层具有突出的交联密度, 因此涂层具有很高的致密度, 盐水腐蚀介质不容易通过微孔进入涂层内部, 从而使涂层具备良好的耐腐蚀性能。 另外, 硅烷偶联剂和石墨烯的改性进一步提高了涂层中树脂基体与颜料间的结合强度, 使涂层的耐盐水腐蚀性能得到了进一步强化, 最终获得了具有突出耐盐水腐蚀性能的1.06 μm近红外吸收涂层。

| 表5 涂层经盐水腐蚀不同时间后的力学性能 Table 5 Mechanical properties of coatings corroded by salt water for different times |

通过树脂基体、 功能颜料和界面改性剂的优化研究, 获得了一种同时具有突出1.06 μm近红外反射率、 力学性能和耐盐水性能的近红外吸收涂层。 提高功能颜料Sm2O3在涂层中的添加量可明显提升涂层对近红外光的吸收性能, 从而可明显提高涂层的激光隐身效能。 在涂层中添加KH560, 可通过提高涂层中树脂基体和功能颜料间的结合强度而改善涂层的柔韧性, 同时涂层的近红外反射率略有降低。 在涂层中添加石墨烯, 可通过石墨烯特殊的分子与微观结构明显降低涂层对1.06 μm近红外光的反射率, 并可进一步改善涂层的力学性能。 经KH560和石墨烯改性后的环氧树脂/Sm2O3复合涂层可表现出优异的耐盐水性能, 经盐水腐蚀21天后涂层的力学性能与1.06 μm近红外低反射率性能均可保持稳定。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|