作者简介: 韩 美, 女, 1980年生, 钢铁研究总院博士研究生, 天津市特种设备监督检验技术研究院高级工程师, 国家特种设备焊接材料产品质量检验检测中心(天津)高级工程师 e-mail: hanmei.00@163.com

X80高钢级管线钢是我国长距油气输送管线的主要用材, 应用过程中发现不同厂家钢板焊后焊缝金属韧性差异较大, 严重影响油气储运安全。 迫切需要一种能对沿焊缝厚度方向的元素分布进行快速、 准确原位定量分析的方法, 帮助探索X80管线钢母材与焊材的共同作用对焊缝金属韧性的影响机理。 提出一种用LA-ICP-MS法对钢材焊缝中Mn元素、 Ni元素、 Cr元素、 Al元素及Nb元素进行原位定量分析的方法。 通过优化激光脉冲频率20 Hz、 激光能量100%(激光输出Imaged Aperture模式)、 剥蚀孔径100 μm及离焦距离0 μm等提升质谱信号的强度及稳定性。 实验采用基体匹配的标准样品进行校准, 以基体元素57Fe作为内标辅以校正。 通过对相关质谱干扰进行分析, 优选同位素27Al、53Cr、55Mn、60Ni及93Nb。 该方法线性相关系数达0.992 7~0.999 6, 定量限0.23~2.57 μg·g-1。 将建立的LA-ICP-MS微区原位定量分析方法应用于分析焊材相同而母材成分不同的2种X80管线钢焊缝中的元素含量分布。 发现在两种母材中含量接近的Mn、 Cr、 Al、 Nb元素在焊缝根部表现的稀释情况相当, 而在两种母材中含量差异较大的Ni元素在距焊缝根部8.4 mm以内的含量差异显著。 冲击试验结果显示, 母材中Ni元素含量高的焊缝韧性相对明显高。 对焊缝根部进行SEM分析, 发现Ni元素含量提高利于生成板条状贝氏体组织。 分析结果表明, X80管线钢中加入0.14%的Ni元素可减少母材对根部焊缝金属中Ni元素的稀释作用, 较高的Ni元素含量通过促进低温板条贝氏体相变而提高焊缝冲击韧性。 所建立的LA-ICP-MS原位定量分析方法对保障X80长输管线的安全运行有借鉴意义。

X80 high-grade pipeline steel is the main material used in long-distance oil and gas transmission pipelines. During the application process, it was found that there was a significant difference in the toughness of the weld metal after welding steel plates from different manufacturers, which seriously affected the safety of oil and gas storage and transportation. There was an urgent need for a fast and accurate in-situ quantitative analysis method for the distribution of elements along the thickness direction of the weld seam to help explore the mechanism of the joint effect of X80 pipeline steel base material and welding material on the toughness of the weld metal. Therefore, this article proposed a method for in-situ quantitative analysis of Mn, Ni, Cr, Al, and Nb in weld using LA-ICP-MS. By optimizing the laser pulse frequency to 20Hz, laser energy to 100% (laser output mode Image Aperture), etching aperture to 100μm, and defocus distance 0μm, the strength and the stability of mass spectrometry signals were enhanced. The experiment was calibrated using standard samples matched with the matrix, and the matrix element57Fe was used as the internal standard for correction. By analyzing related mass spectrometry interferences, isotopes27Al,53Cr,55Mn,60Ni, and93Nb were selected. The established LA-ICP-MS micro zone in-situ quantitative analysis method was applied to analyze the distribution of element content in two X80 pipeline steel welds with the same welding material but different base material compositions. The correlation coefficient of this method ranged from 0.992 7 to 0.999 6, with a quantification limit of 0.23~2.57 μg·g-1. The results showed that Mn, Cr, Al, and Nb with similar contents in the two base metals exhibited similar dilution at the root of the weld. In comparison, Ni elements with significant differences in content between the two base metals showed significant differences in content within 8.4 mm from the root of the weld. The impact test results showed that the toughness of weld with high Ni element content in the base material is relatively significantly higher. SEM analysis of weld root showed that the increase of Ni element content was conducive to forming lath bainite structure. Therefore, it is considered that the dilution of base metal to Ni in the root weld metal can be reduced by adding 0.14% Ni to X80 pipeline steel. The weld impact toughness can be improved by higher Ni content by promoting the low-temperature lath bainite transformation. The established LA-ICP-MS in-situ quantitative analysis method is of reference significance for ensuring the safe operation of the X80 long-distance pipeline.

为了提高油气输送效率, 长输油气管线向大口径、 高压力、 大输送量方向发展, 因此X80高钢级管线钢已经成为我国长输油气干线项目的主要用材[1]。 环焊缝是X80高钢级油气管线的薄弱环节, 关系到油气输送的运行安全[2, 3], 通常采用自保护焊, 而焊缝金属是由母材和焊材在焊接电弧的作用下按照一定比例混合而成, 先焊接的焊道成分受母材影响大, 随着焊接层数的增加, 后焊接的焊缝金属成分更接近于焊材本身的成分, 因此焊缝金属元素在厚度方向上呈梯度变化。 成分的梯度变化导致在实际工程应用中出现了在相同焊材、 焊接工艺下焊接不同钢厂的管线钢时, 焊缝金属低温韧性差异显著、 波动较大的现象[4, 5], 因缺少沿焊缝厚度方向进行快速、 准确地原位定量分析方法, X80管线钢母材与焊材的共同作用对焊缝金属韧性的影响机理尚未明确。

激光剥蚀电感耦合等离子体质谱(laser ablation inductively coupled plasma mass spectrometry, LA-ICP-MS)是一种定量精度高的元素原位定量分析方法, 可实现样品μ m级别微区的主量、 微量、 痕量元素的原位定量分析, 具有灵敏度高、 检出限低、 动态范围宽等特点, 广泛应用于地质、 生物、 医学等领域[6, 7, 8, 9, 10, 11], 与其他方法应用协同发展[12, 13, 14], 促进了高新技术创新。 目前该方法在焊接领域的应用较少。 钢中各元素的含量和存在状态影响材料的力学及工艺性能, 了解焊缝中的元素分布状况及变化趋势很有意义。 在前期研究[15, 16, 17]基础上, 通过对LA-ICP-MS测试条件进行优化, 实现焊缝重点区域Mn、 Al、 Ni、 Nb等元素的原位定量分析, 结合扫描电子显微镜(scanning electron microscope, SEM)分析结果揭示母材熔合作用对X80管线钢焊缝组织性能的影响规律, 为X80管线钢的元素控制提供一种新的研究方法, 对相关标准的制定提供数据支撑。 开发LA-ICP-MS在焊接领域的应用意义重大。

使用Newwave UP213固体激光器及Agilent 7800型四极杆ICP-MS。 UP213采用Nd:YAG激光系统, 5倍频产生紫外波长213 nm激光。 激光束传输系统可平束调焦, 使采样深度相同, 不会产生中间深边缘浅的烧蚀坑。 质谱仪数据采集采用“ Transient TRA” 模式, 检测系统采用双模式获得计数信号(低离子流强度时采用脉冲计数, 高离子流强度时采用模拟计数)。

标准物质: X80管线钢为低碳微合金钢, 根据基体匹配原则, 选择实验用标准样品为: 微合金系列标准样品GSB03-2453-2008-8551—GSB03-2453-2008-8555; 低合金钢标准样品YSBS11295b-2011; 中低合金钢标准样品GBW01398a; 合金钢标准样品YSBS11260-2010。

实验样品: 母材为两块成份不同的18.4 mm规格X80管线钢(成份及性能如表1、 表2所示), 焊丝为同一批次THY-558Ni2自保护药芯焊丝, 其熔覆金属化学成份如表3所示, 两块焊接试板的焊接工艺参数(表4)保持一致。

| 表1 X80管线钢主元素成份 Table 1 X80 pipeline steel composition |

| 表2 X80管线钢力学性能 Table 2 X80 mechanical properties of pipeline steel |

| 表3 自保护焊丝熔敷金属化学成份 Table 3 Chemical composition of self-protection welding wire deposited metal |

| 表4 焊接工艺参数 Table 4 Welding parameter |

通过对激光采样系统的激光能量、 脉冲频率、 烧蚀孔径及离焦距离等参数进行优化, 结合质谱仪的参数优化(射频功率、 采样深度、 载气流速及透镜组电压等), 获取各元素的信号灵敏度和稳定性的最佳值。

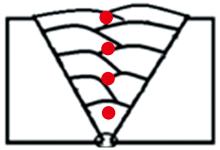

在获得定量分析最佳参数匹配的基础上, 对焊接样品进行原位定量分析。 如图1所示, 沿焊缝中心线, 分别在距离焊缝根部3.4、 8.4、 13.4和18.4 mm位置进行LA-ICP-MS原位分析, 激光剥蚀系统以高纯氩(纯度99.999 9%)作载气, 采用单点模式进行样品表面剥蚀。 采用时间分辨模式进行信号采集, 所选择的元素同位素为: 27Al, 53Cr, 55Mn, 60Ni, 93Nb, 选择基体匹配外标法和基体元素57Fe内标法进行校正。

采用SEM(扫描电子显微镜)对焊缝金属进行物相结构观察, 结合LA-ICP-MS分析和焊缝冲击试验结果进行成分、 组织、 性能关系分析。

2.1.1 激光脉冲频率的影响

激光的脉冲频率与样品的剥蚀量密切相关, 对分析信号的强度、 精度影响显著[16, 17]。 在其他参数不变的条件下, 分别设定激光脉冲频率为5、 10、 15和20 Hz, 对X80管线钢焊缝样品的表面平整、 元素分布均匀的母材部分进行激发, 计算所得信号的强度和精度变化如图2和图3所示。 对于实验样品, 随激光频率的增加, 信号强度基本呈对数增长趋势, 样品的RSD值逐渐减小。 为获得强度、 精度俱佳的信号, 选择激光脉冲频率20 Hz。

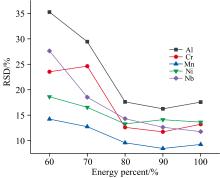

2.1.2 激光能量的影响

实验所用Newwave 213激光仪的激光输出模式设置为Imaged Aperture(见2.1.3), 保持烧蚀孔径为100 μ m, 对X80样品进行激发。 能量百分数与能量密度、 能量的关系如图4 所示。 信号强度和重复性随能量百分数的变化规律如图5、 图6所示。 结果表明: 对于多数元素检测信号达到较高的强度和稳定性所需的激光能量至少为70%。 由能量百分数—能量/能量密度图及能量—能量密度图得出的归一化曲线可知检测多数元素所需的能量至少需要1.38 mJ、 能量密度17.1 J· cm-2; 能量最佳值2.25 mJ、 能量密度最佳值28.36 J· cm-2。 实验选择能量值为100%。 结合Ido等的研究成果[18], 此优化参数有利于抑制剥蚀过程中的元素分馏效应。

2.1.3 剥蚀孔径的影响

实验所用的Newwave213激光仪输出的激光孔径调节有两种模式, Imaged Aperture模式和Focused Beam模式。 前者是保持激光能量密度不变, 聚焦在样品表面的激光总能量随孔径的增大而增大, 孔径调节范围4~100 μ m, 适于样品的微区原位采样; 后者是保持激光总能量不变, 聚焦在样品表面的激光能量密度随孔径的增大而减小, 孔径调节范围100~250 μ m, 适于均匀样品的定量分析。 本研究采用Imaged Aperture模式。

保持其他参数不变, 改变剥蚀孔径大小, 可得到元素的信号强度、 稳定性随烧蚀孔径的变化规律, 如图7、 图8所示。

剥蚀孔径的大小与样品剥蚀量直接相关, 影响信号强度与稳定性, 对元素的分馏程度也有影响。 剥蚀孔径大, 样品剥蚀量增多, 且光斑覆盖范围内的信号均匀化, 该区域可能存在的元素分布不均被隐藏。 剥蚀孔径增大, 气溶胶与剥蚀坑壁的碰撞几率减小, 元素分馏降低, 同时气溶胶的浓度不断增大, 达到平衡点后, 气溶胶近饱和, 信号强度增速减缓。

由图7和图8可见, 随着剥蚀孔径的增大, 元素信号强度先快速增大后趋势变缓, 同时信号稳定性呈先快速变好后趋势变缓, 关键孔径值为80 μ m, 因此剥蚀孔径大于等于80 μ m时可同时获得很好的信号强度和稳定性, 孔径值为100 μ m 时两者均达到最佳。 本实验直径100 μ m的微区满足实验要求。

2.1.4 离焦距离的影响

所用激光器的激光聚焦位置以样品平台为零点, 在样品表面以上时, 离焦距离为正, 反之为负。 通过改变离焦距离, 采用单点剥蚀模式激发样品, 得到信号强度、 稳定性的变化, 如图9、 图10所示。 剥蚀坑的SEM表面形貌图如图11所示。

| 图11 不同离焦距离下的剥蚀坑SEM表面形貌图(+350X)Fig.11 SEM surface morphology of erosion pits at different defocusing distances(+350X) |

试验结果表明: 离焦距离为0 μ m时各元素的信号强度、 精度同时达到较为理想的数值。 离焦距离增大, 对样品的剥蚀孔径增大, 剥蚀深度变浅; 反之, 剥蚀孔径减小, 剥蚀深度增加。 同时剥蚀坑外溅射的样品量非常少且溅射范围有限, 故连续单点采样间隔200 μ m以上时, 可不考虑溅射产物的影响。 本实验优选离焦距离为0 μ m。

在优化后的工作条件下, 对所选择标样进行LA-ICP-MS测定并绘制工作曲线。 由于样品激光剥蚀过程的再现性除受激光系统的工作参数影响外, 还受样品的热导率、 密度、 热容影响, 纳秒激光脉冲剥蚀保证了所获得的气溶胶组成与样品原始组成一致[19]。 实验采用基体匹配的标准样品进行校准, 并辅以内标57Fe校正[20]。 以载气中各元素的信号响应强度值为样品空白, 此时不激发样品。 连续采集样品空白10次, 10倍空白标准偏差所对应的含量为元素的定量限(LOQ)。 所得工作曲线、 校准方程、 相关系数及元素的定量限如表5所示。

| 表5 元素校准曲线及测定下限 Table 5 Element calibration curve and determination limit |

ICP-MS基于质荷比(m/z)的不同进行离子分离。 质谱干扰会影响LA-ICP-MS在中低质量范围元素准确定量, 气溶胶进样虽然避免了湿法消解无可避免的O、 N、 H、 Cl等的干扰, 但氩基、 碳基、 氮基和氧基多原子离子干扰等需要重视。

所涉及元素同位素的干扰情况如表6所示。 质谱干扰的优化要充分考虑同位素丰度及干扰元素的含量。 如B元素在X80钢中的含量极低, 11B16O对Al产生的干扰可忽略; 对52Cr, 虽然丰度为83.79%, 由于实验载气是Ar, 其所受质谱干扰40Ar12C、 36Ar16O较大, 导致空白背景高而影响元素的检出限, 53Cr的丰度虽然仅有9.501%, 因干气溶胶中几乎不含Cl离子, 故37Cl16O的干扰可忽略; 对于Ni, 由于Fe是基体元素, 故58Fe对58Ni的干扰很强, 61Ni、 62Ni的丰度低造成信号响应值低而影响Ni元素的准确定量; 样品中Ca含量极低且44Ca丰度低(2.1%), 60Ni所受44Ca16O的干扰可忽略; X80管线钢Cr含量低、 53Cr丰度低(9.5%)且样品中几乎不含Se, 可不计40Ar53Cr及77Se16O对Nb的干扰。

| 表6 待测同位素、 丰度与潜在的质谱干扰 Table 6 The isotopes, abundance and potential mass interferences of the tested elements |

根据“ 丰度高, 干扰少” 原则优选待测元素同位素27Al、 53Cr、 55Mn、 60Ni及93Nb, 分别用* 表示。

两种不同成分母材焊接后, 焊缝中心-20 ℃条件下V型缺口试样使用2 mm摆锤锤刃测得的冲击吸收能量[KV2(-20 ℃)]如表7所示, 1#试板焊缝冲击吸收能量平均值为66 J, 2#试板焊缝冲击吸收能量平均值为115 J, 根据韧性储备要求, 焊缝区域KV2(-20 ℃)平均值应不小于80 J, 1#试样不能满足要求。

| 表7 焊接接头冲击韧性 Table 7 Impact toughness of welded joints |

Ni、 Mn、 Cr、 Al、 Nb是对高强钢焊缝性能影响较大的5个元素, 图12为沿焊缝厚度方向, 该五种元素LA-ICP-MS原位元素定量分析试验结果, 结果表明:

(1) Ni、 Mn、 Cr、 Al、 Nb元素在焊根部存在明显的元素稀释, 元素含量显著偏离焊材熔覆金属, 熔覆金属成分如表3所示, 随着焊接层数增多, 此五个元素含量倾向于接近于焊材熔覆金属中的元素含量;

(2) 1#、 2#X80管线钢母材中Mn、 Cr、 Al、 Nb四个元素成分大体接近, 且含量随焊缝层数增加, 趋势及含量较为接近;

(3) 由于1#母材中几乎不含Ni元素, 而2#母材中添加了0.14%Ni元素, 导致1#、 2#两种成分X80管线钢焊缝距根部8.4 mm以下范围内Ni含量差异巨大, 很可能是导致两种成分母材焊接后焊缝韧性差异较大的原因。

图13(a, b)为1#、 2#X80管线钢焊缝根部SEM照片, 1#试样焊缝组织为粒状贝氏体+板条贝氏体, 2#试样焊缝组织为板条状贝氏体, 板条贝氏体具有优异的抗裂纹扩展能力和低温韧性, 粒状贝氏体为高温转变组织, 韧性差。 Ni元素会降低焊缝组织转变温度, 有利于得到韧性优异的板条贝氏体组织, 因此在X80管线钢母材中加入不低于0.14%的Ni元素, 对于减少母材根部焊缝金属Ni元素的稀释作用, 提高、 稳定焊缝金属的冲击韧性能有显著的效果。

(1)样品的剥蚀量随激光脉冲频率、 激光能量和剥蚀

孔径的增加而增加, 信号强度增大, 精度提高。 激光聚焦于样品表面即离焦距离为0 μ m时, 激发信号强度和稳定性均达到最佳。 针对本实验所用激光系统和样品, 条件试验过程中, 激发信号强度和稳定性均出现最优平台却未出现气溶胶过载现象。

(2)通过优化参数, 实现了LA-ICP-MS对Ni、 Mn、 Cr、 Al、 Nb元素的准确定量分析, 线性相关系数为0.992 7~0.999 6, 定量限为0.23~2.57 μ g· g-1。 很好地实现了激光单点剥蚀与样品微区原位取样的对应关系。

(3)对X80高强钢焊缝进行原位分析, 结合冲击试验和SEM试验结果, 发现在母材中加入不低于0.14%的Ni元素, 可减少母材对根部焊缝金属的稀释作用, 有利于得到板条贝氏体组织, 从而提高焊缝的冲击韧性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|