作者简介: 蒋玉英,女, 1984年生,河南工业大学人工智能与大数据学院副教授 e-mail: jiangyuying11@163.com

复合材料制品因具有高强度、 低重量、 耐腐蚀性等优点, 在航空航天、 建筑、 海洋等多个行业中广泛应用。 然而在复合材料的生产或使用过程中, 不可避免地会损伤和破坏材料, 降低材料性能, 带来无法预料的安全隐患。 因此, 如何对材料内部的损伤类型和程度进行无损检测成为近年来的热点研究课题。 常用无损检测技术在复合材料缺陷检测方面有一定的局限性, 而太赫兹(Terahertz, THz)技术以其光子能量低、 穿透性强的特点, 能够实现高分辨率的无损探伤, 不会对被测材料造成电离破坏, 被广泛应用于复合材料的缺陷检测。 THz技术的优势在于其对材料的化学成分和晶体结构的敏感性, 通过分析THz波的频谱和相位信息, 可获取有关材料内部的细节信息, 如缺陷类型、 大小和分布等, 这对于复合材料的质量控制和性能评估非常重要。 文章首先概述了复合材料、 常用无损检测技术和THz技术的基本原理; 其次对复合材料制造或使用中产生的分层、 夹杂、 孔隙、 冲击损伤、 热损伤等缺陷进行分类, 并重点阐述了THz技术在不同类型缺陷检测中的应用; 然后总结了THz技术在复合材料缺陷检测中面临的挑战, 包括THz成像分辨率受限, 难以提供足够的细节信息、 复合材料结构的非均匀性, 导致THz波在复合材料内部的传播复杂多样、 现有缺陷识别技术和设备, 限制了THz在复合材料缺陷检测中的应用; 最后对未来发展方向进行了展望, 其中包括改进成像系统, 提高THz成像分辨率的同时减少检测时间、 结合人工智能和深度学习技术, 完善不同类型缺陷的快速精准识别、 提高数据处理的实时性, 实现复合材料的在线检测, 并优化复合材料缺陷检测平台。 这些发展方向将进一步推动THz技术在复合材料领域的应用, 提高检测效率和准确性, 促进复合材料制造和应用的发展。

Composite materials, due to their advantages such as high strength, low weight, and corrosion resistance, are widely used in various industries, including aerospace, construction, and marine. However, during the production or use of composite materials, it is inevitable that they may suffer damage and degradation, leading to a decrease in material performance and potential safety hazards. Therefore, researching non-destructive testing (NDT) methods to detect the types and extents of damage inside the materials has become a hot topic in recent years. The advantage of Terahertz (THz) technology lies in its sensitivity to the chemical composition and crystal structure of materials. Detailed information about the internal conditions of materials, such as defect types, sizes, and distributions, can be obtained by analyzing the frequency spectrum and phase information of THz waves. This is crucial for quality control and performance assessment of composite materials. First, this paper outlines the basic principles of composite materials, which commonly use NDT and THz techniques. Secondly, it categorizes the defects such as delamination, inclusions, porosity, impact damage, thermal damage, etc., which occur during the manufacturing or use of composite materials and focuses on applying THz technology in detecting different defect types. Then the challenges faced by THz technology in composite defect detection are summarized, including the limited resolution of THz imaging, which makes it difficult to provide sufficient detailed information, the non-uniformity of composite structure that leads to the complexity and variety of THz wave propagation inside the composite material, and the existing defect identification techniques and equipment, which limit the application of THz in composite defect detection; Finally, an outlook on the future development direction is given, which includes improving the imaging system to increase the THz imaging resolution while reducing the detection time, combining artificial intelligence and deep learning techniques to improve the fast and accurate identification of different types of defects, improving the real-time data processing to achieve online inspection of composites, and optimizing the composite defect detection platform. These development directions will further promote the application of THz technology in composite materials, improve detection efficiency and accuracy, and promote the development of composite material manufacturing and application.

复合材料是由不同的材料通过不同比例、 分布优化而成, 具有高强度、 低重量、 耐腐蚀性等优点, 广泛应用于航空航天、 建筑、 海洋等领域。 然而, 复合材料在制造和使用中会出现分层、 夹杂、 孔隙等[1]各种缺陷, 对材料性能产生不同程度的影响, 从而影响最终产品的质量。 因此, 有必要对复合材料进行无损检测, 提前预防潜在危害。

无损检测是在不破坏材料结构和性能的前提下, 对材料表面和内部的形貌特征进行检测, 最终对检测到的缺陷进行评价和分析。 常用的无损检测包括射线检测、 超声波、 红外热波和渗透检测等。 相较于这些技术, THz具有诸多优势: 与X射线检测相比, THz波的单光子能量低, 更安全, 不会过度照射导致成像对比度低; 与超声检测[2]相比, THz检测无需耦合剂, 具有更高的空间分辨率[3]; 与红外热波检测相比, THz技术不易受外界环境温度的影响, 在恶劣条件下具有较强的适应性; 与渗透检测相比, THz技术不污染待测材料, 可进行非接触检测。 因此, THz技术被广泛应用于复合材料的无损检测[4]以及物质鉴别领域[5]。

2003年, Zandonella等[6]将THz技术引入无损检测领域, 采用THz成像系统检测航空泡沫材料, 通过对测量数据的分析和成像方法的研究, 成功识别了复合材料的内部缺陷。 THz波光子能量低、 穿透性强, 不会对被测材料造成电离破坏, 也不会产生对人体有害的辐射, 能够实现复合材料的无损检测。 本文将从THz技术原理、 缺陷分类、 缺陷检测以及未来挑战和发展方向等方面逐一探讨, 并进一步总结与回顾。

THz波是频率在0.1~10 THz, 波长在0.03~3 mm的电磁波, 具有光子能量低和穿透性强的特性。 THz波的产生主要有光电导天线法和光整流法。 前者利用超快激光入射到带有偏置电场的光电导天线上, 激发THz波的产生; 后者利用入射光与非线性晶体相互作用, 使得晶体内部产生极化场, 进而产生THz波。

THz波的探测一般有光电导采样和自由空间光电采样。 光电导采样类似于光电导天线产生THz波的逆过程; 自由空间光电采样利用非线性光电晶体的泡克尔斯效应来检测THz波, 其响应速度更快, 检测带宽更大。

太赫兹时域光谱(Terahertz time-domain spectroscopy, THz-TDS)技术可产生并探测宽频带的THz脉冲, 通过分析材料对THz波的透射、 反射和吸收等光谱特性, 反映材料的内部组成、 结构等信息, 对复合材料缺陷分析至关重要。

THz-TDS系统可根据被测样品的性质选择透射或反射模式。 两种模式的工作原理相似, 其中透射式THz-TDS系统如图1所示: 飞秒激光信号经分束镜分为泵浦光和探测光; 泵浦光经过THz发射器发出THz脉冲, THz脉冲经过样品与探测光同时入射到THz探测器上, 调整时间延迟线控制探测光和THz脉冲的时延, 实现对THz瞬时电场大小和变化的探测。

THz成像技术是逐点扫描每个像素点的THz时域信号得到THz图像数据。 常见的有三种: 一是连续THz成像, 利用连续THz辐射源对样品进行二维扫描, 通过探测器记录THz时域信号生成二维图像。 二是THz层析成像, 通过发射强度和延迟时间不同的THz脉冲, 并利用层析重构算法, 实现对物体内部结构的二维和三维成像。 三是脉冲THz飞行时间成像, 通过实验记录每个像素点的THz时域波形, 利用时间延迟反推样品的深度信息实现三维重构。

当纤维与树脂粘接效果不佳时会产生分层、 脱粘和开裂, 严重影响复合材料的性能。 其中玻璃纤维增强复合材料(glass fiber reinforced polymer, GFRP)分层缺陷如图2所示, 分层缺陷会削弱材料的整体强度和稳定性, 甚至会引起材料断裂。

| 图2 脱粘及分层结构设计图[7] (a): GFRP制作结构图; (b): 脱粘缺陷的几何模型; (c): 分层缺陷的几何模型Fig.2 Structural design of debonding and layering[7] (a): Structural diagram of GFRP fabrication; (b): Geometrical modeling of debonding defects; (c): Geometric modeling of layering defects |

2.1.1 分层缺陷的定性检测

周燕等[8]采用连续THz波成像检测出铝板和泡沫间最小为2.6 mm的脱粘缺陷。 Destic等通过THz透射成像在Kevlar中检测到分层缺陷, 显示出分层缺陷对激光偏振方向的敏感性[9]; 对聚丙烯复合材料进行检测, 发现THz透射成像提供了更多纤维织物分层的信息[10]。 Dong等[11]采用反射THz脉冲成像对玻璃纤维增强复合材料GFRP实现了分层缺陷定位。 王赫楠等[12]提出一种基于连续小波变换的THz特征增强方法, 在增强缺陷信号特征后成像, 成功识别了6 mm厚GFRP中2和3 mm位置的0.3 mm分层缺陷, 实验结果如图3、 图4所示。

| 图3 GFRP层析成像[12] (a): 上层图像166.9 ps; (b): 下层图像201.1 psFig.3 Tomography of GFRP[12] (a): Upper image166.9 ps; (b): Lower image 201.1 ps |

| 图4 GFRP经gaus2连续小波变换后成像[12] (a): 上层图像; (b): 下层图像Fig.4 GFRP imaged after gaus2 continuous wavelet transform[12] (a): Upper image; (b): Lower image |

Ren等[13]利用THz-TDS对陶瓷基复合材料(ceramic-matrix composites, CMC)进行脱粘缺陷的智能识别, 解决了传统算法在THz测试中的局限性。 多特征的CMC太赫兹智能识别方法通过优化粘接质量, 提高了THz无损检测的可见度。 Xing等[14]设计了一种基于THz成像机理的超分辨率重建算法, 能够检测先进泡沫复合材料的脱粘缺陷, 可区分出0.1~3 mm的脱粘程度。 Zhang等[15]提出一种新的特征融合成像方法, 计算了不同厚度(200、 350和500 μ m)的脱粘缺陷面积, 误差分别为10.9%、 11.4%和6.78%。 该方法首次用于THz-TDS对CMC键合结构的检测, 通过将多幅不同特征的THz图像合成一幅图像, 提高了成像质量, 避免了不同特征成像的缺点。

通过利用THz波的穿透能力和散射特性, 并改进图像和信号处理算法, 克服了传统算法的局限性, 提高了图像质量, 使实验结果中的细节特征更突出; 同时融合不同缺陷特征图像以获取更多信息, 进而检测出不同类型的分层缺陷。 在分层缺陷检测方面, 不仅有定性分析, 还有定量研究, 表1和表2分别总结了分层缺陷的定性、 定量研究进展。

| 表1 分层缺陷识别 Table 1 Identification of layering defects |

| 表2 分层缺陷厚度检测 Table 2 Thickness detection of layered defects |

2.1.2 分层缺陷的定量检测

Stoik等[23]测量通过复合材料的法布里-珀罗反射时间, 在时域中确定了分层的深度, 如图5所示, 此方法只针对分层厚度小于0.23 mm的复合材料。 Dong等[11]发现THz成像能确定分层和层合板中各层的厚度, 相比传统的超声C扫描, THz成像具有更高的横向分辨率用于尺寸测量、 更高的轴向分辨率用于深度定量识别。 Zhang等[24]针对具有两层粘结层的三层CMC中的小脱粘区域, 提出一种改进的成像方法, 检测了上下胶层分别为50和250 μ m的粘接缺陷, 且成像效果优于功率成像法。

| 图5 两种不同厚度的GFRP[23] (a): 脉冲峰值幅度; (b): 脉冲峰值位置Fig.5 Two different thicknesses of GFRP[23] (a): Peak pulse amplitude; (b): Peak pulse position |

Zhang等[15]利用小波系数重构THz脉冲信号, 通过多次回波与基回波的时间差计算缺陷厚度, 对于厚度分别为200、 350和500 μ m的脱粘缺陷, 最大误差分别为40.5%、 8%和2.6%。 潘钊等[21]采用THz层析成像评估CMC的缺陷位置, 并建立脱粘位置评估模型, 准确度达96%。 Wang等[25]提出了一种基于可变形注意力卷积神经网络的三维表征系统, 利用THz-TDS建立缺陷数据集, 通过区分缺陷边缘处的相似信号, 检测了GFRP不同深度和区域的脱粘缺陷。

目前的THz-TDS及成像技术在分层结构和材料内部缺陷的识别与表征方面取得了一定进展, 但对于更深层次、 更复杂缺陷的面积和厚度检测及表征仍存在局限性。 材料内部缺陷的检测深度仅限于约1 mm, 且检测分辨率随缺陷加深、 厚度变薄迅速下降。 需进一步提高材料内部薄缺陷的检测能力和缺陷的量化评价。

夹杂缺陷指在复合材料制备中, 由于原料不纯、 人为失误等因素导致材料内部存在纤维及树脂基体组分外的金属或非金属夹杂。 它会影响各组分性能及材料整体使用寿命。

Wietzke等[35]发现THz成像可检测聚乙烯薄片之间的砂子和金属夹杂物, 且金属与材料间存在较浅的空气层。 Mieloszyk等[36]研究了THz光谱在检测、 定位和确定GFRP中水滴夹杂物形状方面的应用, 并定位了GFRP中的玻璃光纤。 Wang等[37]采用THz-TDS检测GFRP复合实心面板中各种形状的夹杂物, 根据缺陷特征选择不同的成像参数, 提高了缺陷检测精度。

Yahng等[29]发现聚四氟乙烯夹杂物在时域和频域THz层析成像中的最小可检测厚度分别为0.025和0.1 mm。 同时, THz反射成像能在0.25~2.0 THz范围内检测出碳纤维复合材料(carbon fiber reinforced polymer, CFRP)中不同深度的聚四氟乙烯夹杂物[38]。 Han等[39]利用THz-TDS可视化GFRP夹芯板的所有取向、 缺陷和狭缝, 并利用平滑和导数分析识别缺陷位置和形状。 THz技术能根据材料的介电和散射特性, 对不同类型的夹杂缺陷进行分类和定量分析, 并结合图像处理, 精准定位缺陷位置, 适用于局部检测对整体性能的评估。

孔隙一般指在加工过程中, 材料内部形成的孔洞。 复合材料中孔隙增加10%, 纵向拉伸强度下降12%、 压缩强度下降30%, 层间剪切强度随着孔隙尺寸的增加最多可下降30%, 因此测量孔隙缺陷对于确保材料质量至关重要。

2.3.1 孔隙缺陷的定性检测

Stoik等[3]利用THz-TDS检测并定位直径为3 mm的圆形孔隙[23], 如图6所示。 Ullmann[40]等利用THz技术对WHIPOX进行C扫描成像, 可清晰地看到孔隙。 周小丹[41]等通过建立单点厚度检测模型和提取光学参数, 获得了CMC不同尺寸的孔隙分布。 Ibrahim等[42]利用THz-TDS并结合物理光栅扫描对物体穿透成像, 识别了玻璃纤维内的空气填充缺陷。 Hlosta等[43]利用THz技术检测阻化剂层和固体火箭燃料间的空气缺陷时, 成功分离出一些直径较大的气泡缺陷, 但无法检测直径小于1.5 mm的缺陷。

| 图6 GFRP中直径3毫米的孔隙[3] (a): 脉冲峰值幅度; (b) 脉冲峰值位置Fig.6 A 3 mm void in GFRP[3] (a): Peak pulse amplitude; (b): Peak pulse position |

Strag等[44]利用THz透射成像检测引入空气缺陷的芳纶纤维增强复合材料, 发现能在100和300 GHz下识别材料内部厚度小于0.5 mm的缺陷。 刘增华等[45]利用反射式THz-TDS实现了孔隙缺陷的定位与尺寸定量评估。 THz技术能获取复合材料内部的孔隙分布情况, 有效检测和表征微小孔隙, 实现全场景、 非接触式的检测, 并评估孔隙的大小、 形态、 含量等, 与材料的力学性能相关联。

2.3.2 孔隙缺陷的定量检测

孔隙率是评价孔隙含量的定量指标, 表示单位体积内孔隙所占的百分比。 Liu等[46]为了检测复合材料中低水平的孔隙率, 通过对结构施加外部扰动, 利用THz-TDS观察结构恢复过程, 计算出结构和孔隙率信息。 Lu等[47]首次采用THz-TDS检测0.29% ~ 4.01%范围内的GFRP孔隙率, 并建立孔隙率模型预测未知样本的孔隙率。

徐拓等[48]发现随着孔隙率增加, GFRP密度降低, 折射率呈递减趋势; THz特征参数整体上随着孔隙率变化, 但由于孔隙形貌的复杂多样性, 孔隙率与THz特征参数之间存在多种对应关系。 目前的THz技术只能检测复合材料的THz特征参数, 无法直接获取样本的孔隙率。 孔隙形貌的分析仍停留在二维图像层面, 为了更精确地理解孔隙与THz波的相互作用, 可考虑建立孔隙模型进行三维层面的分析, 包括孔隙体积、 形状和层间分布等。

在低速冲击后, 复合材料内部的损伤很难通过表面的目视观察发现。 当复合材料表面出现可见的冲击损伤时, 这可能意味着材料内部存在大面积的基体开裂和分层。 这些缺陷严重时会导致复合材料部件的强度急剧下降, 甚至降至其原状态的40%。

Zhang等[49]证明了THz技术能检测到Kevlar防弹复合材料中亚毫米级别的冲击损伤。 Chady等[50]发现基于谐波分析的THz-TDS更适用于表征复合材料的冲击损伤。 Ospald等[51]研究了15~40 J冲击能量下的GFRP层合板, 发现在THz图像中无法识别出能量最低的冲击。 钟勉等[52]采用反射式THz-TDS测量CFRP中的低速冲击损伤。 实验发现: 缺陷光谱在时域中表现出衰减和延迟, 频域上随着频率增加, 功率谱密度先增后减, 吸收系数逐渐增大。

Pomarè de等[53]利用THz脉冲成像识别了机织物复合材料层合板在低速冲击下的损伤。 结果表明: 冲击能量为8.5~13.7 J时, 无明显冲击损伤; 当达到14.2 J时, 未受冲击的表面出现基体开裂, 裂纹尺寸随能量增加而增大; 约18.1 J时, 非冲击侧的表面出现分层。 THz技术能实时监测损伤演化过程, 通过追踪THz信号的变化评估损伤的程度、 区域扩展和对材料性能的影响, 在缺陷成像与获取更多缺陷信息上有一定优势, 适用于缺陷的定性和定量检测。

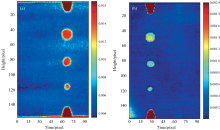

初始热损伤是在温度较低、 时间较短的情况下形成的, 其危害性大且隐藏性强。 Stoik等[3]利用透射式THz-TDS检测到GFRP不同加热时间下的热损伤, 如图7所示, 但无法判定热损伤程度。 廖晓玲等[54]利用返波管(backward wave oscillator, BWO)连续THz波成像检测5 mm厚的GFRP, 成功发现2 mm宽的热损伤; 研究还发现, 在0.1~3.5 THz波段, THz反射成像能产生清晰且高分辨率[55]的CFRP热损伤图像。 谷小红等[56]利用透射式THz-TDS检测不同热损伤程度的GFRP, 通过受热前后GFRP在THz频段的参数变化来评估热损伤程度。

| 图7 GFRP上的不同热损伤[3] (a): 440 ℃ 4 min; (b): 440 ℃ 6 min; (c): 440 ℃ 20 minFig.7 Different thermal damages on GFRP[3] (a) 440 ℃ for 4 minutes; (b): 440 ℃ for 6 minutes; (c): 440 ℃ for 20 minutes |

CFRP依赖于碳纤维网格结构, 在THz频率下具有偏振相关的反射率。 热损伤会破坏这种网格结构, 可用具有偏振配置的THz-TDS检测, 其中平行于网格的电场数据主要显示表面信息, 垂直电场数据则提供内层信息。 THz技术利用复合材料中热导率和吸收系数的变化来检测热损伤缺陷, 提供高分辨率的图像, 并确定热损伤的位置和形状。 通过追踪THz信号的频率和振幅变化, 可评估热损伤程度和影响范围。

THz技术几乎能穿透所有复合材料, 获得亚毫米级别的THz透射图像。 通过分析图像, 可检测分层、 夹杂、 孔隙、 冲击损伤和热损伤缺陷, 以及其他类型的缺陷, 如表3所示。

| 表3 其他类型缺陷检测 Table 3 Other types of defect detection |

通过分析THz波的传播特性, 能有效评估缺陷的大小和形态。 同时, 优化图像处理或减少干扰因素也能提高检测结果的准确性。 Abina等[66]分析聚合物泡沫增强塑料的THz数据, 发现微胶囊化相变材料的相变过程和泡沫内部的缺陷。 Zhang等[67]首次采用THz-TDS检测玻璃纤维蒙皮轻质蜂窝复合板中的缺陷, 并提出一种新的幅度多项式回归算法作为预处理方法; 王强等[68]提出一种基于THz信号提取的时域分段成像方法, 提高了较深缺陷的THz成像清晰度, 具有较高的信噪比和缺陷边缘对比度。

Strag等[69]利用THz透射成像检测纤维增强芳纶复合材料的内部缺陷。 Kim等[70]将GFRP缺陷的THz信号转换为二维短时傅里叶变换图像, 并在卷积神经网络中训练, 成功区分GFRP内部10~20 μ m缺陷的深度和尺寸, 准确率高达95%。 通过算法处理THz图像以提升清晰度, 有助于准确识别缺陷区域。 结合深度学习训练不同缺陷图像, 提取特征并分类, 可加快其检测速度。 同时不断积累更新数据, 优化改进模型以适应更多复合材料缺陷类型和变化。

3.1.1 太赫兹成像分辨率受限

THz技术在成像过程中容易受到噪声、 层间反射、 色散等干扰, 以及光学衍射的制约, 导致成像分辨率和定位精度下降, 难以准确捕捉目标物体的细节和结构。 目前提高图像质量的方法主要局限于图像的后期处理, 而未深入研究THz波的物理特性, 限制了图像质量的进一步提升。 如何突破当前技术局限, 优化成像过程并提高成像质量, 实现高分辨率的成像结果是当前要解决的问题。

3.1.2 复合材料的复杂结构

复合材料通常具有复杂的多层和交叉结构, 这会导致THz波的多次反射和透射, 影响其传输特性和检测能力。 对于微观结构更复杂的复合材料, THz波的空间分辨率通常在毫米级别, 现有检测模型和算法难以对其进行精准的检测。 同时复合材料中不同材料的电磁特性差异增加了THz波传播和反射的复杂度。 如何提高THz信号的探测灵敏度, 准确地定位和识别缺陷是一个具有挑战性的问题。

3.1.3 缺乏智能化的缺陷识别技术

当前研究多以平板结构的复合材料为对象, 但实际中多为曲面或更复杂的结构, 这影响了THz波的传播和检测准确性。 大型复合材料缺乏相关检测设备, 而且THz检测结果通常以图片的形式呈现, 实际应用中需要依靠经验丰富的人员进行判定和识别, 费时费力, 缺乏智能化的缺陷识别技术对不同类型缺陷的自动化检测和定位。 如何在实际应用环境中对复合材料进行快速、 准确的THz检测仍是一个难点。

3.2.1 提高检测效率

目前THz-TDS成像系统的扫描速度较慢, 无法同时保证高检测效率和高成像分辨率。 未来可结合深度学习, 实现在低采样像素数下的快速检测, 并保持较高的成像分辨率, 从而缩短THz检测时间。 同时, 改进硬件和软件技术也是提高THz成像分辨率的关键。 在硬件方面, 设计新型THz探测器和透镜系统, 提高THz波的接收和聚焦能力; 在软件方面, 利用算法和信号处理技术, 提高图像质量和细节分辨率, 减少噪声干扰, 以获得更高的成像分辨率。

3.2.2 提高检测灵敏度

为进一步完善THz-TDS成像技术识别缺陷的特性, 可建立不忽略微观缺陷的检测模型。 未来可采用多模式成像技术, 将THz与其他无损检测技术(如超声、 红外、 X射线等)结合, 实现对微观缺陷的定量分析及其在复合材料中的描述、 分布和形态分析。 借助人工智能和机器学习技术, 建立缺陷材料库, 通过训练和分析THz信号和图像数据, 快速检测和评估缺陷。 同时, 优化并改进信号和图像处理方法, 提高对缺陷区域的识别精度。

3.2.3 在线检测缺陷

为优化缺陷检测平台, 将检测设备的应用范围扩展到爬壁检测及弯曲试样的自动检测, 提高平台的灵活性和适用性; 并细化缺陷定位软件, 提高定位缺陷的能力和缺陷分布云图的精确度。 随着THz器件的发展, THz检测系统有望做到便携式、 小型化。 在此基础上提高数据处理的实时性, 将开发的成像算法集成为一套实时成像软件, 搭配仪器进行现场检测, 实时监控复合材料生产过程和服役状态, 及时检测和预警缺陷。

传统的无损检测技术存在成像对比度低、 接触检测、 温度影响等问题, 而THz波对非极性材料有着良好的穿透能力, 且不易受外界环境温度影响; 光子能量低, 不会对被测材料造成电离破坏, 也不会产生对人体有害的辐射; 在探伤时不与被测样品接触, 能够实现复合材料的无损检测。 本文总结了THz技术在复合材料缺陷检测领域的研究进展, 指出当前面临的挑战, 并展望了THz技术在该领域的应用潜力, 为THz技术在材料科学和工程领域的发展提供有益参考。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|