作者简介: 冯英超, 1982年生, 中国核工业二三建设有限公司正高级工程师 e-mail: fengcni23@163.com

针对ER316L不锈钢激光填丝焊过程中因送丝不稳定导致的焊缝质量问题, 提出了基于光致等离子体发射光谱诊断的在线监测方法, 构建了焊缝质量预测模型, 对实现焊接过程自适应控制和激光焊接智能化有重要意义。 为深入研究激光焊中激光与焊材的相互作用机制, 进行了激光自熔焊、 激光填丝焊试验, 同步采集了光致等离子体的光谱信息, 并与TIG焊工艺下的电弧光谱进行了对比分析。 结果表明激光自熔焊时光谱由连续谱和强度较弱的Fe Ⅰ 636.44 nm、 Cr Ⅰ 427.48 nm线谱组成; 激光填丝焊时辐射光强显著增加, 并产生大量Cr Ⅰ谱线; 电弧光谱包含大量的Ar Ⅰ、 Ar Ⅱ谱线及少量的Fe Ⅰ谱线。 根据Boltzmann作图法和Stark展宽法, 求得激光填丝焊时光致等离子体电子温度为5 024.9 K, 电子密度为2.375×1016 cm-3, 满足局部热力学平衡状态。 在此基础上, 深入探究了激光焊接质量与光谱特征参量的内在联系。 结果表明, 谱线强度和电子温度与焊缝质量有很强的相关性。 当成形良好时, Cr Ⅰ谱线强度数值较高, Fe Ⅰ谱线强度较低, 电子温度在小范围内稳态波动; 当产生偏丝缺陷时, Cr Ⅰ谱线强度较低, 而Fe Ⅰ谱线强度较高, 电子温度急剧变化。 以平滑去噪处理后的Cr Ⅰ 529.83 nm谱线强度、 Fe Ⅰ 636.44 nm谱线强度和电子温度为输入, 构建单隐含层神经网络焊缝质量分类模型, 识别成形良好和偏丝缺陷两种状态, 测试10次的平均准确率为88%。 采用 t分布随机邻域嵌入算法对光谱数据进行维数约简, 以得到的3维嵌入向量为输入特征, 采用同样的神经网络结构进行焊缝质量模式识别, 平均准确率为97%。 结果表明, 对光谱数据进行降维处理得到的特征包含了线谱和连续谱信息, 比人为选取的特征线谱更能准确表征焊缝质量。

In view of the weld quality problems caused by unstable wire feeding in laser welding of ER316L stainless steels, this paper proposes an on-line monitoring method based on plasma emission spectrum diagnosis and builds a weld quality prediction model, which is of great significance to realize the adaptive control of welding process and intelligent laser welding. In order to further study the interaction mechanism between laser and welding material in laser welding, experiments of laser welding and laser wire filling welding were carried out. The laser-induced plasma's spectral information was collected synchronously and compared with the arc spectrum of TIG welding process. The results showed that the spectrum during laser welding consisted of continuous spectrum and Fe Ⅰ 636.44 nm and Cr Ⅰ 427.48 nm line spectrum. During laser wire filling welding, the radiation intensity increased significantly, and many Cr Ⅰ lines were generated. The arc spectrum contained a large number of Ar Ⅰ and Ar Ⅱ lines and a small number of Fe Ⅰ lines. According to Boltzmann plotting and Stark broadening methods, the plasma electron temperature and electron density during laser wire filling welding were calculated. They were 5 024.9 K and 2.375×1016 cm-3, respectively, satisfying the local thermodynamic equilibrium state. The intrinsic relationship between laser welding quality and spectral features was explored on this basis. The results showed that the spectral line intensity and electron temperature strongly correlated with the weld quality. When the forming was good, the intensity of the CrⅠ spectral line was higher than that of the FeⅠ spectral line, and the electron temperature fluctuated steadily in a small range. The intensity of the CrⅠ line was lower than that of the FeⅠ line, and the electron temperature changed sharply when the bias defect occurred. Using the CrⅠ 529.83 nm spectral line intensity, FeⅠ 636.44 nm spectral line intensity and electron temperature as inputs, the weld quality classification model of a single hidden layer neural network was established to identify two states of well-formed and defects. The average accuracy of 10 tests was 88%. The t-distribution t-stochastic neighbor embedding was used to reduce the dimension of spectral data, and the three-dimensional embedding vectors were taken as the input features. The same neural network structure was used for weld quality pattern recognition, with an average accuracy of 97%. The results showed that the features obtained by dimensionality reduction of spectral data contained the information of line spectrum and continuous spectrum, characterizing the weld quality more accurately than the line spectrum selected by a human.

奥氏体不锈钢因其优良的耐蚀性和力学性能, 被广泛应用于船舶制造、 核电建设等行业, 其焊接质量的可靠性与稳定性对高效高质生产具有重要意义[1]。 相比弧焊工艺, 激光焊接热输入小、 能量集中、 焊后变形小, 可有效避免接头产生热裂纹等缺陷[2]。 然而, 激光自熔焊存在工装精度要求高、 接头成分不可调等局限。 激光填丝焊工艺的实施有利于解决上述问题, 但熔丝过程中极易因光丝间距不匹配导致熔滴过渡不当进而影响焊缝成形质量。 因此, 基于传感信号对激光填丝焊过程进行实时监测, 探究传感特征与焊接质量的内在联系, 对实现焊接过程的自适应控制和激光焊接智能化有重要意义。

激光焊接是一个涉及多相、 多场的复杂物理化学变化过程, 焊接过程中会产生声音、 光、 温度等伴生信息, 因此可利用声发射、 红外摄像、 光电信号等传感手段监测激光焊接过程[3, 4, 5]。 Huang等[6, 7]采用激光致等离子体电信号对激光焊接过程中的表面缺陷进行表征, 基于神经网络实现了驼峰、 熔宽突变等5种质量缺陷的高准确率分类识别。 王东等[8]基于高速摄像和电信号对激光热丝立焊工艺进行研究, 发现熔滴过渡为表面张力模式时飞溅少、 焊接过程稳定。

与前述传感技术相比, 发射光谱诊断技术具有获取元素含量信息和光致等离子体热力学特性的独特优势, 对揭示激光与材料、 等离子体的动态交互作用机制有重要意义。 Turichin等[9]利用同轴光电二极管和非同轴的高速摄像机组成的多感知监测系统阐明了铝合金焊接时的熔透状态特征。 Nilsen等[10] 通过双视觉和光谱传感, 发现激光焦点偏移是导致对接焊过程中侧壁未融合缺陷的主要原因。 光致等离子体发射光谱作为焊接过程中最丰富的信号源, 近来年受到重点关注[11, 12]。 Zhang等[13]建立了包含视觉传感、 光谱仪和光电二极管的多源光电传感检测系统, 分别提取了304不锈钢激光自熔焊过程中匙孔/熔池、 等离子羽和辐射光强特征, 并通过深度学习建构了焊缝缺陷的预测模型。 Liu等[14]采用光谱仪对激光热丝焊过程中产生的光致等离子体进行监测, 发现当热丝电压过高时会导致大量飞溅、 谱线波动加剧。

目前, 激光自熔焊接质量在线检测方面已有较多成果, 但对于激光填丝焊的监测原理及质量预测模型有待进一步阐明。 本文将对激光填丝焊过程中的光致等离子体进行分析, 研究特征谱线产生的机制, 解析电子温度、 谱线特征与焊缝成形质量的联系。

试验用316L不锈钢标准牌号为022Cr17Ni12Mo2 (GB/T 20878— 2007), 属于18-8型奥氏体不锈钢的衍生钢种, 尺寸为200 mm× 80 mm× 5 mm, 化学成分如表1所示。 焊丝为ER316L, 直径1.2 mm。

| 表1 母材化学成分(质量分数, %) Table 1 Chemical composition of base material (mass fraction, %) |

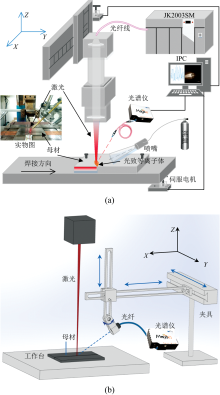

试验系统由激光器、 数控平台、 光谱传感系统等组成, 如图1(a)所示。 试验选用GSI公司的JK2003SM型Nd∶ YAG激光器, 激光波长为1 064 nm, 镜头焦距300 mm。 焊接过程中激光镜头不动, 由数控平台带动母材移动。 选用海洋光学的高灵敏度Maya2000 Pro型光纤光谱仪对光致等离子体进行信号采集, 采样周期为20 ms。 为保证光致等离子体的稳定可靠采集, 设计了如图1(b)所示的夹具, 可实现光纤探头在X、 Y、 Z方向及绕Y轴旋转方向四个自由度的调节。 为保护熔池不被空气氧化, 在焊接过程中侧吹99.99%的纯Ar保护气体, 气体流量为20 L· min-1。 焊丝伸出长度15 mm, 送丝角度与水平方向成30° 。 此外, 本文还进行了钨极氩弧焊接试验, 对比分析两种焊接工艺下的光谱信号, 深入探究316L不锈钢激光焊接过程中光谱信号的产生机制, 两种工艺参数分别如表2、 表3所示。

| 图1 试验系统 (a): 原理示意图; (b): 光纤探头夹持装置Fig.1 Experimental system (a): Schematic diagram; (b): Clamping device for optical fiber probe |

| 表2 激光焊接工艺参数 Table 2 Laser welding process parameters |

| 表3 钨极氩弧焊接工艺参数 Table 3 Process parameters of gas tungsten arc welding |

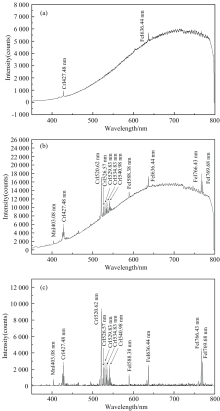

激光自熔焊和填丝焊的焊缝形貌分别如图2(a)、 图2(b)所示, 对应的光谱数据分别如图2(c)、 图2(d)所示。 可以看到, 两种工艺下光谱三维图形在分布上极为相近, 但填丝焊时辐射光强值更大。 为更好地比较两者的差异, 接下来对单一时刻的光谱图进行分析。 为确保所分析的光谱数据具有普适性, 需排除送丝抖动、 等离子体波动等可能的干扰因素对数据的影响, 本文对1 s内采集到的50幅光谱图进行均值求解, 并绘制成图。 激光自熔焊时采集到的光谱数据如图3(a)所示, 包含了350~800 nm波段的电磁辐射, 主要表现形式为连续谱。 连续谱的形成主要源自等离子体羽中电子与离子碰撞产生的轫致辐射以及由熔池高温引起的热辐射, 其相对光强随波长增加而增加。 除此之外, 仅发现强度较弱的Fe Ⅰ 636.44 nm和Cr Ⅰ 427.48 nm线谱, 线谱表征的是激发态电子从高能级向低能级跃迁时发射的光子频率和强度。 激光填丝堆焊时光谱数据如图3(b)所示, 呈现连续谱上叠加多条特征线谱的状态。 其中, 连续谱变化规律与激光自熔焊时情况类似, 而线谱则多了一簇Cr Ⅰ 谱线、 三条Fe Ⅰ 谱线以及一条Mn Ⅰ 特征谱线。 对比发现在同一激光功率下, 熔丝时会增加光谱强度和线谱数量。

| 图3 激光焊光谱图 (a): 激光自熔焊; (b): 激光熔丝焊; (c): 对(b)中数据进行去连续谱处理Fig.3 Spectrum of laser welding (a): Laser welding; (b): Laser wire filling welding; (c): Remove discontinuous spectrum from (b) |

分析认为, 当激光作用于焊材上时会烧蚀焊材, 使其表面产生气化, 并产生作为初始能量载体的热电子。 热电子将继续吸收激光能量, 与焊材中的原子分子剧烈碰撞引发雪崩式电离, 从而形成等离子体。 激光等离子体作为激光与焊材反应的产物, 分析其蕴含的特征谱线并对其状态参数进行诊断是理解激光/焊材相互作用机制的有效途径。 在填丝堆焊过程中, 焊丝接触到激光即被加热融化, 由于焊丝不断送进, 焊丝在一段时间内持续融化, 并在表面张力的作用下形成较大的熔滴, 熔滴的温度在一定程度上高于激光自熔焊熔池的温度。 Cr及其他元素原子核外电子发生于跃迁的概率大大提高, 在光谱上表现出数量较多、 强度较高的线谱。 为了去除辐射连续谱对线谱的影响, 本文使用三次样条插值法对光谱数据进行处理, 处理后的结果如图3(c)所示。

对TIG焊接工艺下的光谱数据进行分析, 发现特征谱主要分布在390~520和690~800 nm的波长范围内。 在390~520 nm的波长范围内的线谱大多为Ar Ⅱ 谱线以及少量的Fe Ⅰ 谱线, 而在690~800 nm的波长范围内全部为Ar Ⅰ 特征谱, 如图4所示。 熔丝后没有产生新的谱线, 但在420 nm处的Fe Ⅰ 谱线强度略有增加, 在Ar Ⅱ 特征谱线处强度轻微下降。 这是因为填丝堆焊过程中由于焊丝不断送进电弧, 焊丝熔化吸热使得电弧温度略有下降, 氩受到的热激发减弱, 在光谱图中表现为Ar特征谱相对光强下降。 但由于自熔时受激发的金属已接近上限, 所以即使送丝增加了单位时间内熔化的金属含量, 金属谱线强度也只是略有增加。

对比激光焊接和TIG焊接过程中采集到的光谱, 可以发现两者在线谱和连续谱强度分布上有很大区别。 分析认为, 在本文试验条件下, TIG焊接过程热输入更高, 更多的原子核外电子被激发到更高的能级。 由辐射理论可知, 此时光谱的相对强度非常高, 甚至超过光谱仪量程, 因此在对弧焊光谱数据进行采集时加持了减光片。 从图4可以看到, 在TIG焊接电弧光谱中出现了一系列Ar Ⅰ 和Ar Ⅱ 谱线, 这是因为TIG焊接过程中Ar充满了整个电弧空间, 电弧内部电子和离子高速运动、 相互撞击, 使得Ar被大量激发、 电离, 核外电子发生跃迁, 并在光谱中显示为一系列特征线谱。 这种电离规模只有在激光深熔焊模式下才能实现, 因为Ar原子的电离能、 激发能分别高达15.759和13.1 eV(如表4所示), 本文所使用的激光焊接工艺参数无法使其激发、 电离, 因而没有明显的Ar Ⅰ 特征谱出现。 由于Cr元素激发电位最小。 Fe元素含量最多, 因此在激光焊接光谱中强度较高。

| 表4 主要元素激发、 电离能 Table 4 The excitation and ionization characteristics of main elements |

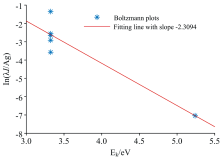

电子温度是等离子体的重要物理参数, 对激光等离子体发射光谱进行电子温度诊断的前提是等离子体各能级粒子服从Boltzmann分布定律, 即需要所测的等离子体满足热动平衡状态。 由于激光诱导产生的等离子体与外界环境发生能量交换, 其内部温差较大, 因此不处于完全热平衡态。 但等离子体内局部区域的温度近似相等, 可视作局部热平衡态, 从而可对等离子体状态特征参量进行计算。 本文采用波尔兹曼图法计算等离子体温度[15, 16]。 假设光致等离子体为光学薄性质, 各能级的原子分布满足玻尔兹曼定律, 单位体积内处于能级的粒子数为

式(1)中, N0为单位体积内处于基态的粒子数, gk和g0分别为k能级和基态的简并度, Ek为k能级的激发能, k为boltzman常数, T为等离子体的激发温度。

原子在能级k和i之间跃迁发射光子的谱线强度可表示为

式(2)中, Aki表示从能级k跃迁到能级i的跃迁概率, h为普朗克常量, ν ki是光子的辐射频率。

将式(1)代入式(2)中, 变形得

对于同种元素的不同原子谱线, ln

| 表5 计算电子温度的线谱参数 Table 5 Line spectrum parameters for calculating electron temperature |

由图2可知光谱仪测得的谱线具有一定宽度, 这是因为等离子体中辐射的粒子受到周围电子和离子的微观电场干扰, 并在谱线轮廓上反映出来。 研究表明, Stark展宽是影响谱线宽度的主要机制[17], Stark展宽的半高全宽Δ λ 1/2与原子电子密度Ne的关系为

式(4)中, 第一项表示的是电子碰撞对谱线展宽的影响, ω 是电子碰撞系数, 第二项是离子碰撞对谱线展宽的作用, A是离子碰撞展宽系数, ND是德拜球内的粒子数。 由于电子碰撞对谱线展宽的贡献远远大于离子碰撞, 因此可以忽略离子对 Stark展宽的作用, Δ λ 1/2与Ne的关系可简化为

对测定的谱线进行洛伦兹拟合, 洛伦兹函数为

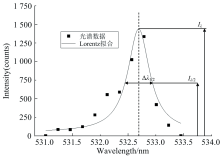

式(6)中, λ 和Lλ 分别是实测的波长与强度值, λ 0表示谱线的中心波长。 本文选取Cr Ⅰ 532.83 nm谱线进行电子密度的计算, 拟合结果如图6所示, 可以看到谱线基本符合洛伦兹线型, Δ λ 1/2为0.475 nm。 由文献[18]可知在5 000 K时, Cr Ⅰ 532.83 nm谱线的电子碰撞系数为0.1, 从而求得Ne=2.375× 1016 cm-3。

| 图6 Cr Ⅰ 532.83 nm波长的测量点及洛伦兹线型拟合结果Fig.6 Measurement points of Cr Ⅰ 532.83 nm and Lorentz linear fitting results |

为判断激光填丝焊时光致等离子体是否满足局部热力学平衡状态所需的电子密度阈值, 本文采用McWhirter准则, 见式(7)

式(7)中, Δ Enm为元素相邻能级间的最大能级差。 计算可知, 激光填丝焊时光致等离子体电子密度大于所需的电子密度阈值1.427× 1015 cm-3, 表明此时激光致等离子体满足热力学平衡状态。

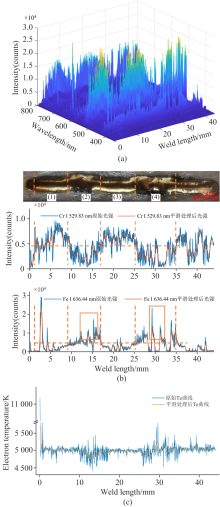

在激光填丝焊接过程中, 由于光斑直径小, 当送丝不稳定时极易导致表面成形质量变差, 此时获取的光谱数据也呈现波动变化, 如图7(a)所示。 对光谱中的14条线谱进行分析, 发现Mn Ⅰ 403.08 nm与Cr Ⅰ 谱线强度变化规律一致, Fe Ⅰ 谱线与前两者不同。 因此, 辐射光强的时域变化可归为2种形式, 如图7(b)蓝线所示。 由于光强受焊接过程复杂影响, 其波动较大, 为便于分析本文对其进行窗口平滑处理, 处理后的曲线如图7(b)中红线所示。

从图7(b)可以看出, 在(1)、 (3)阶段激光填丝堆焊焊道平稳, 表明该焊接过程较稳定。 此时Cr Ⅰ 529.83 nm谱线强度时域图中反映为数值较高, 而Fe Ⅰ 636.44 nm谱线强度较低。 这是因为焊丝在送进时被激光持续加热融化形成熔滴, 熔滴在表面张力作用下稳定地过渡到熔池中, 整个过程中焊丝受到了充分的加热, 且熔滴始终落于既定焊道上。 在此期间, 电离能较低的Cr原子受加热作用跃迁到激发态, 随后自发向低能级跃迁, 同时自发辐射出的Cr Ⅰ 529.83nm波长段的光子被光纤探头精准捕获, 因此Cr元素谱线强度在该阶段较高。 而在(2)、 (4)阶段焊道紊乱, 表明该焊接过程稳定性较差。 此时Cr Ⅰ 529.83 nm谱线强度时域图中表现为数值较小, 而Fe Ⅰ 636.44 nm谱线强度较大。 这是由于焊丝在送给过程中融化形成大熔滴挂在焊丝尾部, 最后在重力和表面张力的作用下脱离焊丝, 进入熔池。 整个过程中焊丝未能稳定过渡, 形成的熔滴没有落于既定焊道上, 光纤探头测量到的光强较弱, 因而Cr Ⅰ 529.83 nm谱线强度在该阶段较小。 但正是大熔滴的形成, 让激发能较高的Fe Ⅰ 得到激发, 谱线强度增大, 其尖峰出现时刻对应焊缝不连续的突变位置。

对焊接过程的电子温度进行求解, 并进行平滑过滤, 结果如图7(c)。 可以看到, 在施焊初期电子温度急剧增大。 随着等离子体体积扩展, 其内能转化为动能, 在125 ms内降至5 000 K并在该值附近稳态波动。 当送丝不稳定导致偏丝缺陷时, 电子温度急剧突变。 分析认为, 在(2)阶段下降是由于光纤探头测量的Cr Ⅰ 谱线强度较低, 尤其是Cr Ⅰ 532.83 nm谱线强度降低幅度更大, 导致Boltzmann作图法求解的斜率变小。 在(4)阶段时, 熔滴爆断会释放能量, 等离子体内能增加, 因而电子温度表现出先剧增后降低的现象。

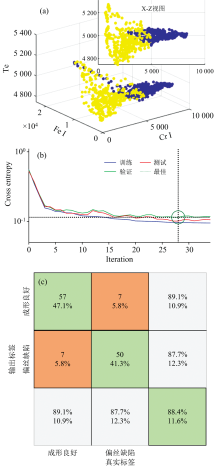

基于上述数据, 本文利用单层前馈神经网络构建焊缝成形分类识别模型, 模型输入为平滑处理后的Cr Ⅰ 529.83 nm谱线强度、 Fe Ⅰ 636.44 nm谱线强度以及电子温度, 输出为成形良好和偏丝缺陷两类。 隐含层节点设置为10个神经元, 将805个样本随机分成3份, 其中70%作训练集用于调整模型参数, 15%作为验证集用来测试模型的泛化能力。 选择量化共轭梯度反向传播算法训练网络, 当验证集中交叉熵值变大时停止训练, 剩余的15%作测试集用于测试模型性能。 全体数据三维图如图8(a)所示, 训练过程中损失函数的变化及最终测试集的混淆矩阵分别如图8(b)、 图8(c)所示, 当训练到28轮时, 交叉熵为0.114, 此时模型对焊缝成形质量的分类识别准确率最高, 达到88.4%, 两类样本中各有7个识别错误。 采用同样的模型结构, 选择不同的初始权重, 重复预测10次, 对焊缝成形质量分类的平均准确率为88%。

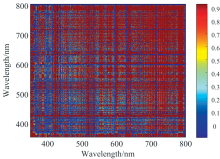

显然, 直接选择感兴趣的特征线谱强度及电子温度作为神经网络的输入, 可以实现缺陷的分类识别, 但准确率还有待提高, 分析认为改进的方向在于如何更加充分利用丰富的光谱信息、 避免有效信息的遗漏。 通过上述研究, 可以发现特定的线谱数据在表面成形质量上具有较好的特征表达, 结合连续谱进行预测分析是提高数据利用率的有效途径。 根据光谱仪设备构成可知, 激光填丝焊时每一时刻的光谱图由2 068个光强值组成, 各波长点之间存在复杂的相关特征, 如图9所示。 如何处理2 068维光谱数据, 从中提取出表征焊接过程的特征是提高识别准确率的关键。 t分布随机邻域嵌入(t-stochastic neighbor embedding, tSNE)作为流形学习中在数据可视化上效果最好的算法之一[19], 其进行维数约简的核心思路是保证数据在高维空间和低维空间有相似的分布。 本文采用tSNE对光谱数据进行特征提取的整体流程如图10所示。

| 图9 激光填丝焊光谱数据相关性分析结果Fig.9 Correlation analysis of spectral data acquired during laser wire filling welding |

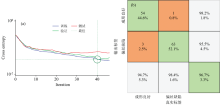

经过前文分析可知, 激光填丝焊时线谱主要表现为两类变化模式, 若考虑连续谱的变化规律, 则整个光谱可约简至3维。 采用t分布随机邻域嵌入得到的低维嵌入向量及其平滑处理后的结果如图11(a)所示, 3个低维映射数据分布如图11(b)所示。 可以看到, 数据在X-Z投影面的重叠区明显小于图8(a)中区域。 采用同样的神经网络结构进行焊缝质量的分类识别, 训练过程中损失函数的变化及最终测试集的混淆矩阵分别如图12(a)、 图12(b)所示, 当训练到40轮时, 交叉熵为0.036, 此时模型对焊缝成形质量的分类识别准确率最高, 达到96.7%, 两类样本中共有4个识别错误。 随机生成不同的初始权重值, 进行10次预测, 平均准确率为97%。

| 图11 维数约简后的光谱特征 (a): 低维嵌入向量及其平滑处理结果; (b): 三维图Fig.11 Spectral features after dimensionality reduction (a): Low-dimensional embedding vector and smoothing process results; (b): Three-dimensional diagram |

采用发射光谱诊断技术探究了316L不锈钢激光填丝焊过程中的光致等离子体特性, 解析了电子温度、 谱线特征与焊缝质量的关系, 构建了焊缝质量分类模型, 具体结论如下:

(1) 激光致等离子体与电弧等离子体的辐射光谱信号存在较大差异, 激光填丝焊时光谱由一簇Cr Ⅰ 谱线、 四条Fe Ⅰ 谱线以及一条Mn I谱线组成。 计算求得激光致等离子体电子温度为5 024.9 K, 电子密度为2.375× 1016 cm-3, 满足局部热力学平衡状态。

(2) 重点针对偏丝缺陷进行了分析, 发现Mn Ⅰ 谱线与Cr Ⅰ 谱线强度变化规律一致, Fe Ⅰ 谱线与前两者不同, 三种元素谱线在时域上的相对强度变化均与焊缝表面成形质量有强相关性。

(3) 以平滑去噪处理后的Cr Ⅰ 529.83 nm谱线强度、 Fe Ⅰ 636.44 nm谱线强度和电子温度为输入, 构建单隐含层神经网络焊缝质量分类模型, 平均准确率为88%。

(4) 采用t分布随机邻域嵌入算法对光谱数据进行维数约简, 以得到的低维嵌入向量为输入特征, 采用同样的神经网络结构进行焊缝质量模式识别, 平均准确率为97%。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|