作者简介: 张 榕, 女, 1995年生, 北京师范大学水科学研究院博士研究生 e-mail: zhangangel@126.com

六价铬[Cr(Ⅵ)]在水环境中有严重的毒性和迁移性, 尤其工业过程中的高浓度Cr(Ⅵ), 对环境和人体健康有严重的危害。 建立一种准确、 快速且实用的高浓度Cr(Ⅵ)溶液测定方法尤为重要。 描述了一种基于光程优化的紫外可见分光光度法直接测定溶液的新方法, 该方法聚焦于不同光程条件下, 测定Cr(Ⅵ)溶液的浓度范围和灵敏度研究。 结果表明, 通过改变光程(1, 5, 10, 30, 50, 100 mm), Cr(Ⅵ)溶液的线性浓度测定范围增加到1 500 mg·L-1(国标方法为1 mg·L-1); 光程从1 mm增加到100 mm, 测定灵敏度增加了100.3倍(从0.001 6 L·mg-1增加到0.161 5 L·mg-1)。 同时, 进行了光程优化方法的建立, 在保证准确度的前提下, 使得不同浓度在不同光程的测定条件下具有最高的灵敏度。 研究结果表明, 在Cr(Ⅵ)与三价铬[Cr(Ⅲ)]、 铁离子[Fe(Ⅲ)]、 铜离子[Cu(Ⅱ)]、 镍离子[Ni(Ⅱ)]以一定比例共存的条件下, 该方法有较好的抗离子干扰性能, 且测定结果的准确度几乎不受温度变化影响(5~30 ℃), 并成功地将该方法应用于实际电镀废水样品中高浓度Cr(Ⅵ)的分析。 与其他常见的Cr(Ⅵ)溶液测定方法相比, 该方法显示出更宽泛的线性浓度范围(0.003 96~1 500 mg·L-1)、 更高的高浓度Cr(Ⅵ)溶液分析准确度和很短的测定时间(1.5 min)。 该方法在工业过程中Cr(Ⅵ)溶液的污染控制和环境分析监测方面具有良好的应用前景。

Cr(Ⅵ) has severe toxicity and mobility in the environment, especially for high-concentration Cr(Ⅵ) in the industrial process. It is important to developing an accurate and practical method for its determination. This study described a new direct spectrophotometry for determining Cr(Ⅵ) solution based on optical path optimization. The method focused on the high-concentration and determination sensitivity of the Cr(Ⅵ) solution under different optical paths. The results showed that the linear determination concentration of Cr(Ⅵ) solution increased to 1 500 mg·L-1 by changing the optical paths (1, 5, 10, 30, 50, 100 mm), and the determination sensitivity increased by 100.3 times (from 0.001 6 to 0.161 5 L·mg-1) linearly from 1 to 100 mm. Based on the highest sensitivity, the optical path optimization method was studied on the premise of ensuring accuracy. Different concentrations have the highest sensitivity under different optical path measurement conditions. In addition, the results showed that under the condition of coexistence of Cr(Ⅵ) with trivalent Cr(Ⅲ), Fe(Ⅲ), Cu(Ⅱ) and Ni(Ⅱ) in a certain proportion, the method had good anti-ion interference performance, and the accuracy of the determination results was hardly affected by the change of temperature (5~30 ℃). The method was also successfully applied to analyse high-concentration Cr(Ⅵ) in practical electroplating wastewater samples. Moreover, compared with other common Cr(Ⅵ) determination methods, this method showed a wider Cr(Ⅵ) concentration linear range (0.003 96~1 500 mg·L-1), higher analytical accuracy of high-concentration Cr(Ⅵ) solutions, and rapid determination time (1.5 min). Therefore, this method had good application prospects in the industrial process for environmental analysis and monitoring of the Cr(Ⅵ) solution.

铬化合物作为一种重要的工业原料, 广泛应用于电镀[1, 2]、 皮革[3]、 印染等行业[4]。 与Cr(Ⅲ )相比, Cr(Ⅵ )化合物具有较强的生物毒性, 易进入人体细胞, 对DNA造成损伤, 同时对肝脏、 肾脏等人体器官造成毒性损伤[5, 6, 7]。 流行病学调查显示, 接触六价铬化合物会显著增加肺癌的发病率, 国际癌症研究所已将六价铬列为人类致癌物[8, 9]。 Cr(Ⅵ )化合物在生物和自然环境中具有很高的溶解性和流动性[10, 11], 为了保证工业过程的正常运行和环境污染控制, 有必要对Cr(Ⅵ )的浓度进行定量分析和及时控制。 然而, 电镀等工业过程中存在g· L-1浓度的Cr(Ⅵ )溶液, 分析操作过程对实验室人员及周围环境有很大的健康威胁[12, 13, 14], 因此高浓度Cr(Ⅵ )溶液的准确、 直接和快速定量对于工业过程控制的运行和实验室人员的健康非常重要。

Cr(Ⅵ )测定最常用的实验室方法, 如火焰原子吸收光谱法[15, 16]和电感耦合等离子体原子发射光谱法(ICP-AES)[17, 18]。 二苯碳酰二肼分光光度法(DPC)是ASTM20推荐的测定溶液中Cr(Ⅵ )的国际标准方法[19]。 在该方法中, Cr(Ⅵ )在酸性条件下与二苯基碳酰二肼反应形成紫色络合物, 将所得溶液在波长为540 nm处进行吸光度测定, 该方法的检测上限为1 mg· L-1, 适用于低浓度溶液。 高浓度Cr(Ⅵ )(约g· L-1水平)[13]的工业废水需要通过稀释(至少1 000倍)和酸化进行预处理, 且该方法中使用的丙酮是一种有毒物质, 与二苯碳酰二肼发生反应。 显色剂的制备、 酸化、 稀释等操作会导致预处理时间长, 测定误差大[2, 20], 同时反应形成的Cr(Ⅵ )络合物会造成试剂二次污染。 因此, 该方法不能满足工业过程中高浓度六价铬溶液准确、 直接、 快速定量分析的要求。

为了解决上述问题, 采用紫外可见分光光度法直接测定具有可行性。 近年来的研究表明, 该方法在化学需氧量(COD)、 溶解氧(DO)和硝酸盐的定量检测中有很好的应用[21, 22, 23]。 然而紫外可见分光光度法直接测定Cr(Ⅵ )的研究来源有限, Buerge和Hug通过在不同pH条件下进行Fe(Ⅱ )还原, 研究了Cr(Ⅵ )的动力学变化[24]。 Fournier和Kim等研究了不同pH条件下Cr(Ⅵ )的光谱特征, 并使用相同的方法对Cr(Ⅵ )进行了定量分析[25, 26]。 Arnaud和Annette将紫外可见分光光度法直接测定与DPC方法进行了比较, 结果表明, 由于稀释系数高, DPC方法对高浓度Cr(Ⅵ )溶液的测定误差较大, 而直接测定法具有较高的准确度[27]。

上述结果表明, 紫外可见分光光度直接测定可以定量分析Cr(Ⅵ )溶液的浓度, 但有部分局限性。 例如, 研究人员只使用了一种光程(即比色皿的宽度, 以下简称光程)。 随着溶液浓度的增大, 电荷与跃迁能随之增大, 使得溶液的吸光度也增加[28]。 在单一光程检测条件下, 需要稀释高浓度的Cr(Ⅵ )溶液, 以防止吸光度超过仪器的有效检测范围, 但高稀释系数会导致检测误差, 降低高浓度Cr(Ⅵ )的测定准确度。 因此, 单一的检测光程不能满足废水中高浓度Cr(Ⅵ )溶液测定的要求。 有研究表明, 通过增加或减小光程, 可以增加浓度的检测范围。 例如, Paolo使用1 mm光程(标准光程为10 mm)将蛋白质溶液的浓度测定范围增加至0.3 g· L-1 [29]。 本研究将聚焦于一种直接测定Cr(Ⅵ )浓度新方法的研究, 目的是探索不同光程条件下Cr(Ⅵ )溶液的线性浓度测定范围和灵敏度, 建立光程优化方法, 并与其他常见的Cr(Ⅵ )测定方法进行比较。

称取2.054 8 g重铬酸钾(K2Cr2O7, 含量≥ 99%, 上海麦克林生化科技有限公司), 用500 mL去离子水制备3 g· L-1 Cr(Ⅵ )储备溶液(该浓度根据预实验确定), 实验中所用标准溶液由去离子水稀释该储备溶液得到。 研究中用到的其他试剂有二苯碳酰肼溶液, 将1 g二苯碳酰二肼(含量≥ 99%, 上海麦克林生化科技有限公司)溶解于50 mL丙酮(含量≥ 99%, 上海麦克林生化科技有限公司), 加入去离子水, 并将上述溶液稀释至100 mL, 充分摇匀, 储存在棕色瓶中, 并放入冰箱备用, 即为显色剂。 称取25 g硫酸亚铁铵(含量≥ 99%, 中国上海麦克林生化科技有限公司)溶解于1 000 mL H2SO4溶液(含量≥ 95%, 北京国药集团化学试剂有限公司)中, 即为硫酸亚铁铵的标准溶液。 将0.2 g N-苯邻氨基苯甲酸(含量≥ 99%, 北京国药集团化学试剂有限公司)溶解于100 mL 0.2%碳酸钠(Na2CO3, 含量≥ 99%, 北京国药集团化学试剂有限公司)溶液中, 摇匀, 放入棕色瓶中, 低温保存, 即铬指示剂。 最后, 根据实验需要制备了1∶ 1、 1∶ 3、 1∶ 9的硫酸溶液、 1∶ 1的磷酸溶液和10 mg· L-1的Cr(Ⅲ )、 Cu(Ⅱ )、 Ni(Ⅱ )、 Fe(Ⅲ )溶液, 以上试剂均来自北京国药集团化学试剂有限公司。

紫外可见分光光度计(T10CS, 北京普析通用仪器有限公司)主要用于测定上述标准溶液, 吸光度范围为0± 8, 杂散光小于或等于0.000 04%, 浓度检测范围更宽, 相对误差更小。 该范围优于常用分光光度计(岛津UV2550)(吸光度范围为0± 2)和杂散光(0.000 3%)。 由于分光光度计的标准光程为10 mm, 为了满足研究需要, 定制了1、 5、 30、 50和100 mm光程(石英材料, 北京普析通用仪器有限公司), 这些光程材料与标准光程材料相同。 使用FAAS(德国耶拿分析仪器公司novAA 350)进行了对比分析实验。 实际废水通过电感耦合等离子体发射光谱仪(ICPE-9820, 日本岛津)进行分析。

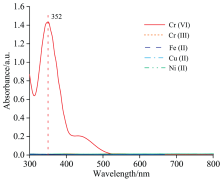

使用紫外可见分光光度计在不同光程条件下, 以去离子水为参比溶液, 扫描浓度为0~3 000 mg· L-1的Cr(Ⅵ )标准溶液在波长为185~740 nm范围内的光谱曲线。 根据预实验和其他已有研究结果, 选择352 nm处的吸光度进行线性拟合[24, 27], 用加标回收率和相对标准偏差验证拟合结果。 在不同方法的对比分析中, 共选择了27种Cr(Ⅵ )浓度。 在二苯碳酰二肼分光光度(DPC)方法中, 向上述溶液中添加显色剂并静置10 min, 以去离子水为参比溶液, 在540 nm处分析样品。 使用火焰原子吸收光谱(FAAS)在357.9 nm处测量稀释的Cr(Ⅵ )样品的浓度, 并用上述制备的Cr(Ⅵ )指示剂滴定样品, 直到颜色变为深红色。 应注意的是, 滴定法适用于较高浓度的Cr(Ⅵ )溶液的分析, 因此在浓度< 10 mg· L-1的对比试验中未采用滴定法。 在废水样品测定过程中, 将原始样品稀释相应倍数后, 用DPC方法分析Cr(Ⅵ )浓度, 用电感耦合等离子体发射光谱仪(ICPE-9820, 日本岛津)分析其他离子的浓度, 再与本研究建立的方法进行对比。

本研究使用标准光程(10 mm)扫描Cr(Ⅵ )浓度为10、 25、 50、 75和125 mg· L-1溶液的光谱[图1(a)]。 结果表明, 在同一光程下, Cr(Ⅵ )溶液在352 nm处的吸光度随浓度的增加而增加, 但单一光程无法满足浓度范围更宽的Cr(Ⅵ )溶液的测定。 因此, 采用变化光程的方法改变仪器测得的吸光度。 使用不同的光程(1、 5、 10、 30、 50和100 mm)扫描Cr(Ⅵ )浓度为50 mg· L-1溶液的光谱, 得到不同光程在352 nm处的吸光度。 如图1(b)所示, 根据标准光程(10 mm)的测定结果, 50 mg· L-1 Cr(Ⅵ )溶液的吸光度为0.876 3, 随着光程(30和50 mm)的增加, 相同浓度的溶液吸光度分别增加到2.624 7和4.393 5, 随着光程(1和5 mm)的减小, 吸光度分别降低到0.088 9和0.434 4。 当溶液浓度增加到一定程度时, 吸光度会超出仪器有效测量范围, 此时, 应减小光程和吸光度值, 以增加浓度的检测范围。 反之, 应增大光程, 增加吸光度值, 降低浓度检测限。 根据朗伯-比尔定律(A=ε bc), 在一定的波长和溶液浓度下, ε 和c是常数, 吸光度(A)随着光程(b)的增加而增加[30]。 因此, 在一定条件下, 光程的变化对Cr(Ⅵ )溶液测得吸光度的变化起着重要作用。

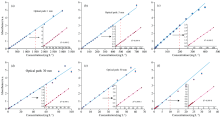

为了进一步研究不同光程与Cr(Ⅵ )溶液浓度的关系, 选择1、 5、 10、 30、 50和100 mm光程扫描不同浓度的Cr(Ⅵ )溶液, 直到吸光度达到仪器的上限。 分别如图2(a— f)所示, 在不同光路下, 当浓度为3000、 700、 400、 90、 55和35 mg· L-1时, 光谱曲线表现出不同程度的波动, 表明检测浓度达到了仪器在不同光程条件下的上限。 此外, 还对不同光程条件下Cr(Ⅵ )溶液的浓度测定范围进行了线性拟合, 剔除了一些误差较大的浓度点, 保证了不同光路下的线性拟合系数> 0.999。 分别如图3(a— f)所示, 在线性范围内, 不同光路的Cr(Ⅵ )浓度检测上限分别为1 500、 500、 200、 60、 30和10 mg· L-1(光程从1到100 mm)。

灵敏度是指浓度变化时检测信号响应值的变化[31, 32]。 由于光程的改变, 溶液在测定过程中的响应信号会发生变化, 可能会影响直接测定结果的灵敏度。 图4(a— f)分别为六个光程(1、 5、 10、 30、 50和100 mm)线性范围内Cr(Ⅵ )溶液的灵敏度(k)变化, 其中灵敏度(k)表示为: Δ A/Δ c(Δ A=Ai-Ai-1, Δ c=ci-ci-1, i≥ 1), 随着浓度的增加, Δ A/Δ c可以用来表示每种浓度的检测灵敏度(k)[33]。 从图4(a— f)可以看出, 在相同的光程条件下, 灵敏度(k)随浓度的变化在平均值附近波动, 波动范围小, 没有明显的下降或上升趋势。 因此, 可以忽略相同光程下灵敏度(k)对Cr(Ⅵ )浓度测定的影响。

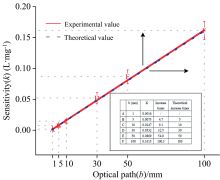

图5为不同光程条件下, 不同Cr(Ⅵ )浓度测定过程中灵敏度的变化。 由于光程的检测灵敏度(K)包括多个浓度的灵敏度(k), 因此灵敏度(K)由光路的线性拟合曲线的斜率表示。 根据朗伯-比尔定律(A=ε bc), 在检测过程中, ε 和b是常数, 这意味着朗伯-比尔定律也可以是A=Kc(其中, K=ε b), 式中K是A-c曲线的斜率, 也是检测灵敏度[33]。 如图5所示, 检测灵敏度随着光程的增加而增加, 从1到5、 10、 30、 50和100 mm, 灵敏度分别增加了4.7、 9.1、 32.5、 54.0和100.3倍。 光程与灵敏度(K)的线性相关系数为0.997 8。 基于上述理论, 当K=ε (λ )b, 特定波长下的摩尔吸收系数ε (λ )为常数时, 灵敏度(K)将与光程(b)线性相关, 这与图5中的研究结果相互验证。 虽然实验值与理论值之间存在微小偏差, 但这可能是由于实验中的其他因素造成的。 因此, 在直接测量Cr(Ⅵ )的过程中, 检测灵敏度会随着光程的增加而增加。

相比于先前的研究, 本工作通过改变光程, Cr(Ⅵ )溶液的浓度测定范围得到了显著改善[27]。 由图3(a— f)可得, 可以通过多个光程分析相同的特定浓度, 但增加了方法的复杂性。 为了简化本方法, 提高检测灵敏度, 进行了光路优化研究。 如图6所示, 100 mm光程可以分析Cr(Ⅵ )浓度< 10 mg· L-1的样品, 与30、 50和10 mm光程的线性测定范围一致。 根据图5, 检测灵敏度随着光程的增加而增加, 因此, 选择100 mm作为Cr(Ⅵ )浓度< 10 mg· L-1样品的检测光程。 在其他五条光程中也存在同样的规律。 通过光路优化研究, 1、 5、 10、 30、 50和100 mm光程的线性检测范围分别为500~1 500、 200~500、 60~200、 30~60、 10~30和0.003 96~10 mg· L-1, 100 mm光程条件下, 方法的最低检出限为0.003 96 mg· L-1[根据美国EPA方法计算得到, 见式(1)][34]。

式(1)中, MDL为方法检出限, s为n次加标实验的标准偏差, t为t检验值, 自由度为n-1, 置信区间为1-α , 则t可以从t值表中获得。 在本研究中, n=7, 1-α =0.95, s=0.002 04, t=1.943, 因此, MDL=0.003 96 mg· L-1。

光程优化方法的相关参数如表1所示。 线性相关系数(R2)大于0.999, 加标回收率为97%~108%, 相对标准偏差(RSD)为0.01%~0.13%[具体计算方法见式(2)— 式(4)], 符合分析方法的要求[30]。 该方法的一个可能限制是, 面对未知Cr(Ⅵ )浓度的溶液样品, 在选择合适的检测光程之前, 需要提前估计样品的浓度范围。 因此, 该方法适用于Cr(Ⅵ )浓度波动范围小的溶液检测。 但如果将这种方法用于工业领域的自动监控, 还可以与计算机和自动化技术相结合, 实现光路优化的自动化, 从而减少人工操作。

| 表1 光程优化方法参数 Table 1 Parameters of optical path optimization method |

式中, xi为特定样品的测定值,

2.5.1 温度和其他干扰离子的影响

温度是影响分析结果的重要参数之一, 研究中探讨了不同温度对Cr(Ⅵ )分析结果的影响。 图7显示了该方法在不同温度条件(5~30 ℃)下测定Cr(Ⅵ )溶液浓度的结果。 结果表明, 该方法在不同温度下保持了良好的稳定性, 不同温度下Cr(Ⅵ )测定结果的相对标准偏差(RSD)仅为0.52%。 结果表明, 该方法在温度变化环境的现场测量中具有良好的应用前景。

由于大多数电镀铬、 皮革和印染废水含有高浓度的Cr(Ⅵ )[1, 2, 3, 4], 以电镀铬废水为例, 探讨了废水中其他共存离子对Cr(Ⅵ )浓度分析的影响。 根据文献研究, 获得了种镀铬废水的主要成分, 文献中的数据来自不同国家的镀铬厂, 具有普遍性[35, 36, 37, 38, 39, 40, 41]。 Cr(Ⅵ )和Cr(Ⅲ )的浓度范围分别为35.4~11 136和1.5~56.5 mg· L-1, 这两种离子是镀铬废水的主要成分。 其他离子Fe(Ⅲ )、 Ni(Ⅱ )和Cu(Ⅱ )的浓度分别为0.08~10.8、 0.13~945和5.04~12.3 mg· L-1, 废水的pH范围为1.1~5.3, 属于酸性条件。 根据上述数据, 在酸性条件下, 用紫外可见光谱法直接分析了五种相同浓度(10 mg· L-1)的离子溶液。 如图8所示, 在相同光程(100 mm)和相同浓度(10 mg· L-1)下, Cr(Ⅵ )的光谱曲线高于其他四种离子, 并且Cr(Ⅵ )在特征波长下的吸光度不受其他离子的影响。 其他离子在不同波长处可能也存在电子跃迁峰, 但这是由溶液的物理化学性质决定的, 不随浓度的增加或减少而改变[28]。 为了进一步研究该方法的抗干扰性能, 在添加不同剂量干扰离子的条件下, 测定了Cr(Ⅵ )的回收率(表2)。 结果表明, Cr(Ⅵ )对Cr(Ⅲ )、 Ni(Ⅱ )、 Cu(Ⅱ )、 Fe(Ⅲ )干扰离子的耐受水平分别为1∶ 10、 1∶ 20、 1∶ 100、 1∶ 10。 根据上述文献研究, 镀铬废水中的Cr(Ⅵ )浓度始终高于其他干扰离子。 因此, 本方法对干扰离子的容忍度足以保证镀铬废水中六价铬测定的准确性。

| 表2 添加不同剂量干扰离子后Cr(Ⅵ )的定量回收率 [Cr(Ⅵ )=35 mg· L-1] Table 2 Determination of Cr(Ⅵ ) recovery by adding different doses of interfering ions [Cr(Ⅵ )=35 mg· L-1] |

2.5.2 电镀废水分析

将本方法用于分析天津市某电镀厂实际废水样品中的Cr(Ⅵ )浓度。 如表3所示, 样品分别为EP1和EP2。 首先, 将过滤后的原始样品分别稀释10 000倍和1 000倍, 采用标准方法DPC法测定Cr(Ⅵ )。 样品中的Cr(Ⅵ )浓度分别为1 267和198.3 mg· L-1。 同时, 用该方法直接测定了过滤后的样品, Cr(Ⅵ )浓度分别为(1 255.7± 2.5)和(201.2± 0.7) mg· L-1, 证明该方法用于对实际电镀废水中Cr(Ⅵ )浓度的分析是可行的。

| 表3 电镀废水中Cr(Ⅵ )浓度分析结果 Table 3 Determination of Cr(Ⅵ ) concentration in electroplating wastewater samples |

2.5.3 方法的比较

选取27个Cr(Ⅵ )溶液浓度对所建立的光程优化方法进行验证, 并将分析结果与标准检测法(DPC)、 火焰原子吸收光谱法(FAAS)和滴定法进行比较。 结果如图9(a)所示, 当Cr(Ⅵ )溶液浓度< 1 mg· L-1时, 该方法的测定结果与FAAS和DPC的测定结果几乎没有差异。 该方法的分析值和真实值之间的差异为0.02~0.035 mg· L-1, FAAS和DPC的差异分别为0.012~0.026和0.001~0.015 mg· L-1。

在图9(b)、 (c)和(d)中, 当Cr(Ⅵ )溶液的浓度增加(从10 mg· L-1增加到10 00 mg· L-1)时, 该方法逐渐表现出优势。 当Cr(Ⅵ )溶液的浓度为550~1 000 mg· L-1时, 分析值与真实值之间的差异为13.8~18.4 mg· L-1, 与其他三种方法相同, FAAS、 DPC和滴定法分别为15.2~19.2、 14.7~20.1和19.3~23.4 mg· L-1。 鉴于DPC和FAAS的测定范围分别为0.004~1和0.1~5 mg·

FAAS、 DPC和ICP-OES的性能参数与本方法进行了比较(如表4所示), 结果表明本研究建立的光程优化分光光度直接测定法在线性范围和分析时间方面具有较好的性能。 本方法的线性测定范围为0.003 96~1 500 mg· L-1。 与其他方法相比, 本方法在高浓度领域取得了重大突破, 这是由于检测光程长度的缩短, 高浓度Cr(Ⅵ )溶液的检测吸光度降低, 使得高浓度溶液可以在仪器的有效检测范围内获得吸光度[31]。 本方法不需要添加其他试剂、 稀释和预处理, 结果表明, 本方法分析时间较短, 仅需1.5 min。 此外, 本方法减少了测定误差, 避免了试剂的二次污染。 因此, 本方法能够满足实际应用的要求, 在工业中Cr(Ⅵ )浓度的分析中具有很大的优势。

| 表4 不同Cr(Ⅵ )浓度分析方法性能对比 Table 4 Comparison of analytical performance of different Cr(Ⅵ ) determination methods |

提出了一种基于光程优化的紫外可见分光光度直接测定法。 首先, 通过光程优化, 在高灵敏度条件下, 测定了Cr(Ⅵ )溶液、 浓度线性范围为0.003 96~1 500 mg· L-1。 其次, 本方法对温度变化(5~30 ℃)和其他干扰离子有一定的耐受性, 并成功地用于实际电镀废水样品中六价铬的测定。 第三, 与其他方法相比, 本方法在高浓度范围内具有更高的准确度、 更短的分析时间和更少的试剂污染。 本研究提出了一种实用的Cr(Ⅵ )分析方法, 为快速、 准确、 简便地测定工业过程和废水中的高浓度Cr(Ⅵ )提供了可能, 拓宽了光谱学在环境分析中的应用。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|