作者简介: 刘思然, 1987年生, 北京科技大学科技史与文化遗产研究院副教授 e-mail: siran.liu@ustb.edu.cn

烧制温度是研究古代陶瓷工艺演进的重要参数, 不同时期和功能陶器的烧制温度可能存在显著差异。 热膨胀等传统方法主要针对较高温度下烧制的陶瓷制品分析, 但我国新石器至青铜时代部分陶器的烧制温度相对较低, 如何对其进行准确测定是古代陶器研究方面的一项难题。 建立了一种基于红外光谱分析的陶器烧制温度测定方法。 由于陶器中的黏土矿物受热后发生不可逆的结构变化, 其红外光谱在3 625、 1 030、 640、 560和525 cm-1处的特征吸收峰会随烧制温度的升高发生改变, 有潜力作为古代陶器烧制温度的判别标尺。 首先对7件分别在450~1 050 ℃下烧制的模拟样品进行红外光谱分析, 结果显示其光谱特征与烧制温度间存在较好的对应关系。 利用这一现象可以基于古代陶器的红外光谱特征反推其原始烧制温度, 并将测定结果限制在100 ℃区间内。 选取2件商代陶器和2件陶范样品进行红外光谱分析, 结果显示2件陶器中1件的烧制温度在550~650 ℃之间, 另1件则在850 ℃以上, 说明商代不同类型陶器的烧制温度也可能具有明显差异。 2件陶范的烧制温度均在550 ℃以下, 显示对于功能不同的陶制品, 商代工匠会有意识地选择不同的烧制工艺。 红外光谱具有取样量小、 分析速度快等优势, 在仅对文物造成微小损伤的前提下大量测定考古出土陶器的烧制温度和研究中国古代陶器烧制工艺发展, 挖掘其技术价值与文化内涵方面具有较大潜力。

Firing temperature is a key technical parameter for the study of the development of ancient ceramic technology. Different firing temperatures might be used for ceramics from the varied chronological periods and functions. Thermal expansion analysis, can only be used to study high-fired ceramics and porcelains. It is challenging to determine the firing temperature of low-fired potteries from Neolithic and Bronze Age China. Current research developed an innovative method for studying ceramic firing temperature based on FTIR analysis. The structure of clay minerals in ceramics would be altered when exposed to high temperature, and a series of changes would happen to their FTIR bands at 3 625, 1 030, 640, 560 and 525 cm-1. These altered bands are potential indicators of ceramic firing temperature. Seven experimental ceramic samples fired between 450 ℃ and 1 050 ℃ were analyzed with FTIR, and the result shows a strong correlation between firing temperature and spectral features. In this light, the original firing temperature of ancient ceramics could be inferred based on their IR spectrum within an interval of 100℃. This method analysed two Shang period pottery samples and two casting mould samples. It is revealed that one pottery sample was fired between 550 ℃ and 650 ℃ while the other one was higher than 850 ℃. This result indicates highly varied firing techniques for different types of potteries. Both casting mould samples were fired below 550 ℃, demonstrating that the ceramics with different functions were consciously fired at different temperatures. Since FTIR is a fast analytical technique and requires only a small sample, it can be used to determine firing temperatures for large assemblages of archaeological ceramics without significant damage to the integrity of artefacts. It has great potential in investigating the development of ceramic firing techniques and revealing their technological and cultural significance.

陶器烧制温度是研究古代陶器制作工艺演变和工匠技术选择的重要参数。 学界已针对这一问题开展了数十年的研究, 但仍有一些关键技术难题尚未得到解决。 热膨胀法是测定陶瓷材料烧制温度研究中应用最广的方法。 英国学者Roberts[1]和Tite[2]在20世纪60年代对该方法在确定古陶瓷烧制温度方面的应用进行了系统研究, 奠定了热膨胀法在陶瓷烧制研究中的核心地位。 21世纪以来学界对于陶器烧成温度的研究愈加重视。 吴瑞等[3]对江西万年仙人洞遗址的陶器进行了热膨胀分析, 得出烧成温度在740~840 ℃的结论。 周理坤等[4]采用热膨胀法结合模拟实验, 测得南庄头遗址陶器样品的原始烧制温度波动较大, 并论证其使用了平地堆烧工艺。 鲁晓珂等[5]利用热膨胀法对山东地区陶器样品进行了测试, 发现实用器物温度都在820~840 ℃左右, 陶俑则为980~1 050 ℃, 温度均高于800 ℃。 许多学者对陶范的焙烧温度进行了研究, 谭德睿[6]认为陶范的焙烧温度应高于方解石的分解温度, 上限则依靠热膨胀法测得为900~1 050 ℃之间。 刘煜等[7, 8]使用重烧热膨胀法测定了安阳孝民屯和周原遗址的陶范和泥芯样品, 认为烧成温度大都在550~650 ℃之间。

陶瓷在烧制过程中因内部结构的变化其体积会发生膨胀— 收缩— 膨胀的三阶段过程, 产生中间收缩阶段的原因是陶瓷胎体中矿物颗粒受热熔融生产玻璃相。 因为多数古代陶瓷的烧成都发生在这一阶段, 所以可通过热膨胀测试对其原始烧制温度进行研究, 被测试样热膨胀曲线出现拐点的温度即被认为是试样的原始烧制温度[9]。 然而早在Tite等于20世纪60年代开始使用热膨胀法研究古陶瓷时即已发现, 一些早期陶器的烧制温度尚未达到玻璃相的产生温度, 因此即使测试温度已超过了原始的烧制温度, 热膨胀曲线上也不会观察到拐点。 王昌燧等注意到该问题后开发了基于多次重复升温的热膨胀测试方法[10, 11]。 除此以外, 国内外多个团队还尝试使用了多种不基于热膨胀曲线的测试方法, 对低温烧制的陶器进行烧制温度测定。 应用较多的包括XRD物相分析法[12, 13], 热释光法[14]和红外光谱法[15]等。 这些方法虽然基本原理不同, 但均关注在较低加热温度下陶器中的石英、 黏土等矿物产生的不可逆变化, 并通过重烧实验观察这种不可逆变化产生的温度节点, 进而确定器物的原始烧制温度。 其中, 红外光谱法在近年来的研究中得多了越来越多的关注, 主要原因是其对于低温受热过程中黏土矿物的变化规律具有较强的解释性。

红外光谱法测定陶器烧制温度的基本原理是利用陶器中的高岭石、 伊利石和蒙脱石等黏土矿物在烧制过程中发生的一系列不可逆改变, 考察其对红外光谱特征吸收峰的影响, 进而推断陶器在烧制过程中所经受的最高温度。 天然黏土矿物在红外光谱中具有多个特征吸收峰, 中国北方黄土类沉积物中常见的蒙脱石和伊利石的Si— O— Si键伸缩振动在1 030 cm-1附近, Si— O— Al弯曲振动在525 cm-1附近具有特征吸收峰, — OH伸缩振动在3 625 cm-1具有特征吸收峰[16]。 当上述黏土矿物受热时其化学键会发生一系列不可逆的转变, 其中较低温度下蒙脱石首先发生脱羟基化, 失去结构水, 继续升温时则黏土结构开始遭到破坏, 逐渐生成硅铝尖晶石和玻璃相等[17]。 由于黏土矿物失水时其中的Al[O(OH)]6八面体会逐渐脱羟基向AlO4四面体转变, 出现560 cm-1新吸收峰, 同时可能形成少量Al2O3尖晶石, 在640 cm-1出现吸收峰[18]。 此外, 如果黏土或羼合料中含有碳酸钙(CaCO3), 则在烧制过程中会分解生成氧化钙(CaO), 进而在较高温度下与黏土基质反应生成透辉石(CaMgSi2O6)和钙黄长石(Ca2Al2SiO7), 出现994 cm-1吸收峰。 通过分析黏土矿物特定基团吸收峰的消失、 位移与出现, 研究者可以反推待测样品的受热温度。 这一方法在考古沉积物的热历史研究中已经得到了广泛应用[20], 并已被用于陶范[21]和早期陶器[22, 23, 24]的烧制温度测定。 本研究拟通过模拟实验检验红外光谱法对于中国北方黄土区早期陶器烧制温度测定的可行性, 并对2件清涧辛庄遗址出土的陶器样品和2件郑州商城南关外铸铜作坊的陶范样品进行烧制温度测定, 展示该方法在研究陶器烧制工艺方面的巨大潜力。

使用赛默飞世尔科技(Thermo Fisher Scientific)公司的IS5型傅里叶变换红外光谱分析仪和iD1透射附件进行测试, 扫描范围为4 000~400 cm-1, 扫描次数16次, 光谱分辨率为4 cm-1, 采集时间约23 s。 红外光谱数据使用Thermo Scientific OMNIC软件进行分析。 制备时首先将溴化钾粉末在红外灯下烘干40 min后, 放入压片模具, 将压片机调整至2 t压力, 制作背景片并放入红外光谱仪采集背景。 取约0.1 g样品磨成200目以下的粉末, 将样品粉末与溴化钾粉末以1:150的比例混合并研磨均匀, 放入压片模具, 将压片机调整至2 t压力, 制作样品片并放入红外光谱仪采集样品的红外光谱。

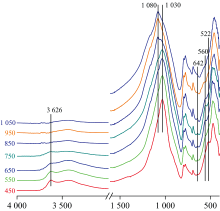

使用河南巩义地区第四纪古土壤制作了7件模拟样块, 以获得可用于判定陶器烧制温度的标准谱(见图1)。 黏土经水粗略清洗掉杂质后使用研钵研磨并过200目筛, 按照黏土与水79:21的比例混合成团, 使用6 cm× 2 cm× 1 cm的模具定型后脱模晾干。 加热实验采用Nabertherm L 9/14/B410马弗炉, 使用测温环进行温度校准, 误差不超过5 ℃。 自450 ℃开始每隔100 ℃烧制1件模拟样品, 最高烧至1 050 ℃, 升温速率5 ℃· min-1, 升至最高温后保温4 h。

前人研究结果显示烧制温度主要对于陶器红外光谱的3 625、 1 030、 640、 560和525 cm-1处吸收峰影响较为显著(表1), 它们均与陶器中的黏土矿物有关。 首先对古土壤样块进行了不同温度的模拟重烧, 验证上述标准对于这一类型陶器的适用性。 为避免同一样块不同部位受热温度不均匀, 首先选取了单一样块的不同部位进行红外光谱测试, 以检测窑炉内烧制温度的均匀性。 结果显示模拟样块各部位的受热基本均匀, 其红外光谱的测试结果没有显著差异(图2)。

| 表1 典型陶器红外光谱吸收峰受热后的变化情况总结 Table 1 Summary of ceramic FITR absorption bands alteration after being heated |

| 图2 750 ℃烧制模拟样品不同位置的红外谱图Fig.2 Infrared spectra of 4 different positions on the same sample fired to 750 ℃ |

将不同烧制温度模拟样块的红外光谱图进行对比(见图3), 样品的多个吸收峰随着烧制温度的升高发生了显著变化。 未烧制原始样品在3 625, 1 030, 797, 780, 640, 520和470 cm-1处有明显的吸收峰, 它们与古土壤原料中包含的黏土、 石英等矿物有关。 将模拟样品加热到450 ℃并保温4 h后, 其红外光谱特征没有发生明显变化。 加热到550 ℃并保温4 h后, 样品的520 cm-1吸收峰明显变弱, 520与470 cm-1吸收峰之间原先较为明显的“ 谷” 消失, 同时在560和642 cm-1位置出现了新的吸收峰。 以上一系列变化的原因是黏土矿物受热后由于脱羟基作用, Al— O八面体结构的逐步解体, 转而形成Al— O四面体结构。 样品加热至650 ℃并保温4 h后, 样品的3 625 cm-1吸收峰开始变弱, 1 080 cm-1处出现了一个新的吸收峰, 560 cm-1处的吸收峰进一步变强, 而520 cm-1处的吸收峰几乎完全消失, 以上变化显示黏土矿物中的Al— O八面体已经完全分解。 此外黏土矿物Si— O四面体结构中的Si— O— Si键开始受到影响, 逐渐形成了类似石英或无定形态物质的三维Si— O— Si结构, 导致了1 080 cm-1处出现了新的吸收峰。 将烧制温度提升至750 ℃后上述趋势进一步增强, 560和642 cm-1吸收峰变得更强, 1 080 cm-1峰也进一步增强。 烧制温度达到850 ℃后1 080 cm-1峰的强度超过1 030 cm-1, 成为整个谱图中最强的吸收峰, 同时3 625 cm-1基本消失。 随着烧制温度的进一步升高, 560和1 030 cm-1的强度开始下降, 至1 050 ℃已完全消失。 同时1 080 cm-1变得更加尖锐、 1 100 cm-1附近出现了一个新的吸收峰。 这说明黏土矿物中的Al— O和Si— O四面体结构完全分解, 全部成为无定形态的物质。 综上可知, 本模拟实验用的古土壤样品具有多个对受热温度敏感的红外特征吸收峰, 为基于红外光谱测定陶器的受热温度奠定了基础(表2)。

| 表2 烧制温度与红外光谱特征峰的变化关系 Table 2 The relationship between FTIR spectral alteration and firing temperatures |

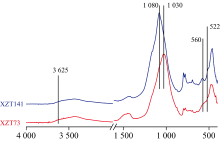

选取的两件陕北清涧辛庄遗址陶器样品为商代晚期的三足瓮XZT73与陶簋XZT141(见图4)。 XZT73存在不明显的3 626 cm-1吸收峰, 说明黏土矿物已经发生了较为强烈的脱羟基作用, Al— OH已基本消失, 受热温度应当高于550 ℃。 1 030 cm-1峰尖锐, 1 080 cm-1处存在较弱吸收峰, 说明类似石英或无定形态的三维Si— O— Si结构刚刚开始形成, 是烧制温度处于550~650 ℃间的特征。 560和642 cm-1存在吸收峰, 原因也是脱羟基作用, 根据模拟样品的谱图分析温度应在550 ℃以上; 522 cm-1峰较弱, 应当是温度接近650 ℃时发生的变化。 综上, 样品XZT73原始烧成温度应当处于550~650 ℃之间。

| 图4 清涧辛庄陶器样品XZT73与XZT141红外谱图Fig.4 Infrared spectra of Qingjian Xinzhuang pottery samples XZT73 and XZT141 |

XZT141不存在3 625 cm-1吸收峰, 因此受热温度应当高于750 ℃。 1 080 cm-1峰是谱图中最强的吸收峰, 1 030 cm-1峰完全消失, 以上是受热温度在950 ℃左右的特征。 642 cm-1峰已经变弱, 560 cm-1峰仍未消失, 受热温度应当在850~950 ℃之间。 综合以上分析, 可以得出样品XZT141原始烧成温度应当处于850~950 ℃之间。

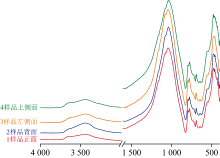

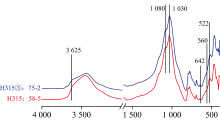

两件郑州商城陶范样品分别为H315:58-5和 H315③:75-2。 H315:58-5的红外光谱具有明显的3 625 cm-1吸收峰, 这说明黏土矿物脱羟基作用尚未完成, 受热温度应当低于750 ℃。 1 030 cm-1吸收峰尖锐而1 080 cm-1处有吸收峰, 但两峰之间有明显“ 低谷” , 可能是由于陶范中羼入了石英颗粒, 类似石英或无定形态物质的三维Si— O— Si结构应当尚未开始形成, 受热温度应当低于650 ℃。 560 cm-1处无吸收峰而522 cm-1吸收峰明显, 说明Al— O八面体尚未转化成为Al— O四面体, 受热温度应在550 ℃以下(图5)。

| 图5 郑州商城陶范样品H315:58-5与H315③:75-2红外谱图Fig.5 Infrared spectra of bronze casting mould samples H315:58-5 and H315③:75-2 from Zhengzhou Shang City |

与H315:58-5样品类似, H315③:75-2的红外光谱具有较明显的3 625 cm-1吸收峰, 这说明黏土矿物尚未完成脱羟基作用, 受热温度应当低于650 ℃。 1 030 cm-1吸收峰尖锐而1 080 cm-1处有吸收峰, 两峰之间有与H315:58-5相似的“ 低谷” , 受热温度应当低于650 ℃。 560 cm-1处无吸收峰而522 cm-1吸收峰明显, 说明Al— O八面体尚未转化成为Al— O四面体, 受热温度应在550 ℃以下(图5)。 综上, 样品H315:58-5与H315③:75-2的原始烧制温度应当均低于550 ℃。

以上实验充分显示了红外光谱分析在古代黏土质样品烧制温度研究中的巨大潜力。 对于模拟样品的烧制实验证明普遍用于中国北方黄土区陶器生产的古土壤在加热至不同温度时其红外光谱具有明显的差异。 520, 560, 1 030和3 625 cm-1等吸收峰的变化可以较为准确地将烧制温度限定在约100 ℃的区间内, 为确定陶器、 陶范的烧制温度提供了一条可靠的方法路径。 此外, 这一方法的样品量需求较小(单个样品小于0.1 g), 测试速度较快(4 min测试一个样品), 可以对各遗址出土的大量陶器、 陶范样品进行系统分析, 获得具有统计意义的大量数据, 更加科学地重建古代黏土制品的烧制工艺。

共选取4个考古陶器、 陶范样品进行研究, 商代陶器与陶范的烧制温度具有较大差异, 显示了较为多样化的陶制品烧制工艺。 以往研究一般认为烧制较为成熟陶器所需温度应达到黏土的陶化温度以上, 以形成具有足够物理强度的结构。 早期的热膨胀分析也显示, 新石器至商周时期陶器的烧制温度普遍在800 ℃以上。 然而, 随着近年来对于热膨胀法测定古代陶器烧制温度可靠性的质疑, 这些陶器的真实烧制温度又重新受到了学界的关注[10]。 研究结果显示, 清涧辛庄遗址XZT141的烧制温度高于850 ℃, 这显示陶工已具备足够的工艺技术水平在较高温度下烧制陶器, 而XZT73陶器的烧制温度未达到800 ℃, 显示了该时期陶器生产中可能存在低温烧制的现象。 郑州商城陶范的烧制温度均低于550 ℃, 这显示了商代陶器与陶范制作工艺的巨大差异, 反映了这一时期的工匠已经可以针对产品的性能需求, 在生产工艺上进行主动调整。 由此可见, 低温烧制现象可能是一种有意识的技术选择, 其背后可能与陶器的使用场景与社会功能直接相关。 要对这一问题展开系统研究则需要对更多不同类型、 不同年代、 不同出土单位的陶器展开大规模的测试, 以期发现其中的规律。

本研究选择中国北方黄土区典型制陶原料古土壤制作模拟样品, 探索了其红外光谱随烧制温度变化的规律, 验证基于红外特征吸收峰反推黏土制品烧制温度的可行性。 应用这一方法研究了两处遗址出土的古代陶器、 陶范样品, 结果显示同一遗址内部陶器的烧制温度可能具有明显差异, 揭示古代陶器烧制工艺的多样性。 陶范样品均在低于550 ℃的温度下烧制, 为探索陶器低温烧制问题提供了新的线索。 基于红外光谱的陶器烧制温度测定方法可将样品的原始烧制温度限定在100 ℃区间内, 且具有取样量小、 分析速度快等优势, 可针对考古出土的大量陶器样品开展系统研究, 在解决黏土制品烧制工艺演化、 不同功能黏土制品的制作工艺差异等关键问题方面具有较大潜力。

致谢: 感谢北京科技大学刘娜妮同学、 袁柯同学在研究过程中提供的大力帮助; 感谢审稿专家对本文提出有益的修改建议。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|