作者简介: 李 媛, 女, 1994年生, 昆明理工大学冶金与能源工程学院硕士研究生 e-mail: liyuan.wh@foxmail.com

锌冶炼浸出渣是湿法炼锌工艺产出的冶炼固废渣, 占锌冶炼固废产出总量的75%以上, 因含有Zn, Cu, Pb, Ag, Cd和As等多种有价金属元素, 其资源化利用潜力巨大。 然而由于其成分含量不稳定, 检测精度不足等原因, 导致关键元素的资源转化效率难以保证, 因此对浸出渣关键资源组分的精准定量分析在锌冶炼行业绿色发展方面具有重大意义。 该研究以Zn, Cu, Pb, Cd和As五种目标元素为分析对象, 分别采用XRF工作曲线法和XRF结合RBF神经网络模型的方法对浸出渣目标元素定量分析, 以相对误差、 相对标准偏差作为两种方法的评价指标, 对两种方法进行分析比较。 首先采用标准添加法对工业现场采集的锌浸出渣配制浓度梯度样, 并以此为标准化样品进行ICP-OES检测, 随后将ICP-OES检测结果作为目标元素定量分析基准值, 对浓度梯度样品进行X射线荧光光谱(XRF)检测, 建立目标元素工作曲线, 利用工作曲线对各目标元素进行定量分析。 同时用XRF光谱数据构建输入矩阵、 样品目标元素浓度构建输出矩阵, 训练RBF神经网络来构建浸出渣中目标元素多元定标模型, 并用此模型实现浸出渣样品目标元素预测。 工作曲线法定量分析结果与ICP-OES基准值对比得到相对误差均值为8.5%, 标准偏差均值为4.0%; RBF神经网络预测结果与ICP-OES基准值对比得到相对误差均值为0.18%, 标准偏差均值为0.58%。 结果表明, 两种方法均能实现浸出渣样品目标元素的定量分析, 但XRF结合RBF神经网络的方法能够对浸出渣样品进行精准定量分析和基体校正, 分析结果准确性和精密度优于传统工作曲线分析方法。

Zinc smelting leaching slag is the solid smelting waste produced by the hydro-zinc smelting process, accounting for more than 75% of the total output of zinc smelting solid waste. Because it contains Zn, Cu, Pb, Ag, Cd, As and other valuable metals elements, it has great potential in resource utilization. However, due to its unstable composition content and insufficient detection accuracy, it is not easy to guarantee the resource conversion efficiency of key elements. Therefore, accurate quantitative analysis of the key resource components of the leaching residue is of great significance in the green development of zinc smelting. In this paper, five target elements of Zn, Cu, Pb, Cd, and As are the analysis objects,the method of XRF working curve and the method of XRF combined with RBF neural network model used to quantitatively analyze the target elements of the leaching residue. The relative error and Relative standard deviation are used as evaluation indicators of the two methods to compare the performance of the two methods. First, the concentration gradient samples of zinc leaching residue collected in the industrial field were prepared by standard addition method, used as standard sample and detected by ICP-OES. Then the detection result of ICP-OES is used as the reference value for the quantitative analysis of the target element, the concentration gradient sample is detected by X-ray fluorescence spectroscopy (XRF), to establish the working curve of target elements, the working curve is used to analyze each target element quantitatively. At the same time, the XRF spectrum data is used to construct the input matrix, the target element concentration of the sample is used to construct an output matrix, and the RBF neural network is trained to construct the multi-element calibration model of the target element in the leaching residue. This model is used to realize the target element prediction of the leaching residue sample. Compared with the ICP-OES reference value, the average relative error and standard deviation of the working curve method are 8.5% and 4.0%, respectively; Compared with the ICP-OES benchmark value, the average relative error and standard deviation of the RBF neural network are 0.18% and 0.58%, respectively. The results show that both methods can achieve the quantitative analysis of target elements of the leach residue samples, but XRF combined with RBF neural network can achieve the accurate quantitative analysis and matrix correction of the leach residue samples. The accuracy and precision of the analysis results are better than the traditional working curve analysis methods.

我国锌产量约占世界总产量的40%, 其中湿法炼锌产量约占国内总产量的80%以上[1]。 湿法炼锌主要工艺包括常规浸出、 热酸浸出、 氧压浸出等, 每吨(t)电锌产出浸出渣0.5~0.9 t[2], 这些浸出渣中往往含有Zn, Cu, Pb, Ag, Cd和As等有价元素, 资源化利用潜力巨大。 同时, 浸出渣中的重金属及有毒害组分会渗入地下, 造成土壤和水污染[3], 危害当地居民身体健康。 快速精准检测锌冶炼浸出渣成分信息, 能够对冶炼工艺过程控制和浸出渣中有价金属资源化回收利用提供数据参考, 在绿色生产上具有重要意义。

化学滴定法[4]、 原子吸收光谱法(atomic absorption spectroscopy, AAS)[5]、 电感耦合等离子体法(inductively coupled plasma, ICP)[6]等都是实验室常用的元素定量分析方法, 这些方法检出限低、 灵敏度高, 但据需要对待测样品进行繁琐的预处理, 预处理过程耗时长且容易导致二次污染。 X射线荧光光谱分析(X-ray fluorescence spectrometry, XRF)具有制样简单、 可无损检测、 同时检测多元素等优点, 被广泛应用于各个领域[7, 8, 9], 能够通过快速检测来满足工艺实时优化控制的要求。 传统的XRF分析常采用无标样半定量分析[10], 或采用已知成分的标准样品建立一元工作曲线, 分析待测样品的成分含量。 若采用无标样半定量分析, 检测结果受基体影响严重, 工作曲线法又严重依赖标准样品, 同时, 目前尚无用于冶炼固废XRF检测的标准样品, 半定量分析或工作曲线法难以满足快速精准定量的检测需求。

人工神经网络模型由于其自适应能力强等特点, 已被广泛应用于非线性复杂数据问题研究[11]。 在检测分析领域, 人工神经网络能够实现样品自动分类[12], 且其在仪器波动及元素间非线性基体效应的校正上极具优越性[13, 14], 但目前关于此方法用于锌冶炼渣的研究鲜见报道。 同时, 目前在样品成分分析中应用较广的误差反向传播(error back propagation, BP)神经网络网络模型泛化能力不够强、 学习速率低、 隐层节点数难以确定且容易出现过拟合问题, 而径向基(radial basis function, RBF)神经网络在这几点上比BP神经网络表现出更好的性能。

研究利用XRF结合RBF神经网络模型建立锌冶炼典型固废浸出渣中Cu, Pb, Zn, Cd和As五种元素定量分析模型, 对浸出渣中目标元素进行预测, 将RBF神经网络模型预测值的准确性和稳定性与传统的工作曲线法对比, 验证该方法的可行性, 探寻一套适用于锌冶炼浸出渣有价及毒害组分XRF快速精准定量分析的方法。

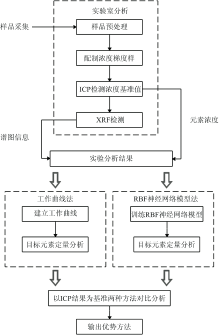

以锌冶炼浸出渣中的Cu, Pb, Zn, Cd和As五种元素作为定量分析对象, 分别采用XRF工作曲线法和XRF结合RBF神经网络的方法对其进行定量分析。 因ICP-OES检测结果准确可靠, 以ICP-OES检测值作为五种目标元素浓度基准值, 比较分析两种XRF分析方法检测结果的准确度和稳定性。 图1为实验技术路线图。

主要设备是XRF分析仪与ICP-OES分析仪。 其中, XRF分析仪是课题组自主研发设备, 主要硬件选用: 西安威思曼公司的XRW65型电源, 可实现0~65 kV的电压无级调节; 选用上海科颐维公司的KYW400A型X射线光管, 最大管压60 kV, 最大管流1 ma, 靶面角22° ; 选用半导体探测器实现X荧光检测, 型号为X-123, 材质为Si-Pin, 晶体面积为13 mm2, 厚度为500 μm, 铍窗厚度为1.0 mil, 仪器测量参数如表1所示。 ICP-OES型号是美国Agilent ICP-OES730, 参数设置如表2所示。

| 表1 XRF分析仪测量参数 Table 1 Measurement parameters of XRF |

| 表2 ICP-OES测量参数 Table 2 Measurement parameters of ICP-OES |

实验采用的样品为在冶炼现场四个不同批次、 点位采集的浸出渣, 4份样品中目标元素含量不同。 将其中1份样品用差值称量法与分析纯硼酸和氧化铅按一定比例配制浓度梯度样, 其余3份样品不做配比处理, 经ICP-OES检测分析获得目标元素浓度基准值。

工作曲线法属于实验校正方法, 主要利用已知元素含量的标准样品建立含量和荧光强度之间的线性方程, 利用此方程对基体相同或相似的待测样品定量分析。 因浸出渣成分复杂, 目前暂无相关标样, 因此采用从工业现场采集的浸出渣样品以及使用标准增加法配制的该样品浓度梯度样作为标准化样品。 本实验采集浸出渣4份, 分别编号为浸出渣A, B, C和D, 经ICP-OES检测后将4份样品目标元素含量对比, 分析发现浸出渣A样品中Cu, Pb和Zn元素含量均高于其余3份样品, 而Cd含量高于其余样品Cd含量的90%, 仅As元素含量较低, 可使用浸出渣A样品配制浓度梯度样用于建立定量分析模型。 在本实验中, 以浸出渣A样品为母料, 共制备7份浓度梯度样, 编号浸出渣A1— A7, 取其中5份样品建立目标元素工作曲线为分析谱。

在分析谱线的选取上, 每种元素均对应多条特征谱线, 针对不同的实验需求各元素分析谱线的选取方式不同。 对于K系谱线, Kα 和Kβ 均可作为元素分析谱线, 但由于L层电子向K层跃迁概率更大, 这样单位时间内辐射出Kα 的强度最大, 大小相对稳定。 因此在K系线谱选取上, 本实验尽量选取Kα 作为分析谱线。 而Pb元素的Lα 线和As的Kα 重合, 因此选取Lβ 1作为Pb分析谱线, Kβ 线作为As分析谱线, 其余元素均选用Kα 线为分析谱。

RBF神经网络是一种基于数值分析中多变量插值、 径向基函数的神经网络, 由输入层、 隐含层、 输出层三层网络构成, 具有最佳逼近特性。 RBF神经网络用径向基函数作为隐含层神经元的“ 基” , 径向基函数就是某种沿径向对称的标量函数, 通常定义为空间中任一点x到某一中心xc之间欧氏距离的单调函数, 可记作k(‖ x-xc‖ ), 形式为

其中xc为核函数中心; σ 为方差, 是函数的宽度参数; dmax是所有中心向量间的最大欧式距离, h为隐含层神经元个数。

RBF神经网络预测模型的建立依托于MATLAB软件。 在程序设计中, 将样品的XRF谱图数据作为RBF网络的输入, 目标元素浓度信息作为网络的输出, newrb函数建立一个新的RBF神经网络模型, 利用spread设置径向基函数的分布密度, 对模型进行仿真。 将所有样品使用XRF分析仪检测10次, 选取浸出渣A1— A7的70组谱图信息作为RBF神经网络的训练集输入数据, 对应样品目标元素浓度信息作为训练集输出数据, 将训练集顺序打乱, 随机排列, 然后以浸出渣B, C和D的30组光谱数据作为测试集, 通过将测试集预测结果与ICP-OES检测结果对比来判断模型性能。

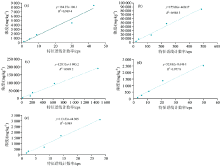

以浸出渣A1— A5作为定标样品来建立浸出渣中5种目标元素的工作曲线, 对浸出渣B, C和D三个样品中目标元素进行定量分析。 以ICP-OES检测结果为目标元素浓度基准值, 使用XRF分析软件扣除背景, 采用一元线性拟合建立浸出渣Cu, Pb, Zn, Cd和As五种元素工作曲线, 分别如图2(a— e)所示。

| 图2 浸出渣Cu (a), Pb (b), Zn (c), Cd (d), As (e)工作曲线Fig.2 Working curve of Cu (a), Pb (b), Zn (c), Cd (d), As (e) in the leaching residue |

Cu, Pb, Zn, Cd和As五种元素工作曲线线性相关系数分别为: 0.984 6, 0.994 1, 0.994 6, 0.993 9和0.994 4, 均大于0.98, 可用于同种样品定量分析。 使用建立好的工作曲线对浸出渣B, C和D每个样品均检测5次, 检测结果如表3所示。 表4是工作曲线法的评价指标, 表中RE为相对误差, RE越小, 分析结果越可靠; RSD为相对标准偏差, 用于衡量分析结果的精密度, RSD越小, 分析值相对于其平均值的离散程度越低, 即分析精密性越好。

| 表3 浸出渣待测样XRF检测结果(mg· kg-1) Table 3 Test results by XRF of leaching residue samples to be tested (mg· kg-1) |

| 表4 XRF工作曲线法评价指标 Table 4 Evaluation index of XRF working curve method |

由表3和表4可知, 各样品除Cd元素外, 检测结果相对误差均在10%左右或低于10%, 而Cd元素检测结果相对误差最高20.7%, 在准确度上需要进一步优化。 同时, Cd和As元素由于其分析谱线计数率过低, 极小的计数率波动就会导致检测结果有较大偏差, 因此分析结果有极大不稳定性。 除Cd和As元素外, 其他元素检测结果相对标准偏差均较低, 说明本仪器的精密度较好, 检测所得数据稳定可靠, 能够满足进一步分析的精度需求。

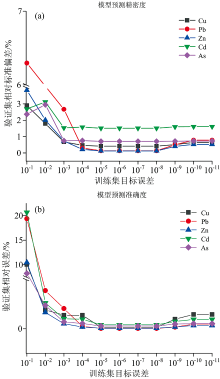

实验因输入输出数值分布范围较宽, 在模型训练前需要对所有输入、 输出数据进行归一化处理, 将数据映射在0~1的范围内, 以激活核函数, 加快模型训练速度, 提高模型训练效率。 对于RBF神经网络模型, 若模型欠拟合或过拟合, 均会导致模型预测结果偏离实际值, 因此需要对模型的训练程度进行控制。 RBF神经网络中, 误差函数是均方差, 通过设置目标误差可以对模型训练的程度进行调控。 为避免模型欠拟合或过拟合, 本实验分别设置不同的目标误差, 分析各目标误差下模型预测结果的准确性和精密度, 如图3(a, b)所示。

(a): Precision; (b): Acouracy'> | 图3 模型预测精准度随目标误差改变 (a): 模型精度; (b): 模型准确度Fig.3 The accuracy of the model's prediction results changes with the target error (a): Precision; (b): Acouracy |

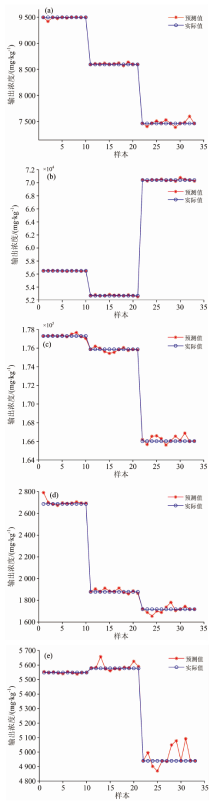

当模型训练集的训练误差高于10-5时, 模型欠拟合, 预测结果的相对误差与相对标准偏差均随着训练误差的降低而降低; 当训练集目标误差设置为10-7~10-5时预测结果相对标准偏差与相对误差均保持不变; 而当目标误差低于10-7时, 模型过拟合, 各元素预测结果相对标准偏差与相对误差均呈上升趋势。 因此, 模型目标误差设定在10-7~10-5区间较为合理。 考虑到模型训练时间, 目标误差取10-5为宜, 在此条件下, 模型预测情况具体如图4所示。

由图4(a— e)可直观地看出, 浸出渣B, C和D三种样品5种目标元素预测结果与基准值十分接近, 尤其对于Cd元素, 预测结果的准确度相对于工作曲线法有很大提高。 锌浸渣作为一种冶炼固废渣, 理化性质有较大不稳定性, 其成分复杂使得基体效应尤为严重。 在使用标准曲线法对目标元素定量分析时, 该干扰因素常常无法被忽略, 从而导致检测结果不够准确。 若能够找出特征谱线计数率与含量间的非线性关系, 或者利用校正模型对这种非线性关系进行校正, 能够有效提高检测精密度。 RBF神经网络可以较快地感知到各元素的含量与元素对应的特征谱线X射线荧光计数率之间的非线性模式, 能够很好地处理基体效应导致的多种元素之间的复杂非线性关系, 较为全面地考虑了非线性基体效应对于测量精度的影响。

表5为XRF结合RBF神经网络法的评价指标。 可以看出, XRF结合RBF神经网络对样品定量分析相对误差绝对值均低于1%, 说明预测结果准确性高, 同时预测结果相对标准偏差低, 即模型预测精密度高。 对于利用工作曲线法难以达到检测精度要求的As元素及Cd元素, 利用RBF神经网络模型来预测, 其预测结果的准确度和稳定性都有很大提高, 由于As元素特征谱线荧光强度较低, 容易引起检测结果的不稳定, 经RBF神经网络校正后, 相对其他高含量元素而言, 检测结果仍然呈现较高的不稳定性。 说明RBF神经网络模型能够精准识别元素特征谱线荧光强度与对应元素含量之间的非线性关系并处理此类问题, 但是像As元素这种由于特征谱线荧光强度过低, 或是由于仪器本身的检测精密度不够引起的系统误差, RBF神经网络也无法很好地处理。

| 表5 XRF结合RBF神经网络法评价指标 Table 5 Evaluation index of XRF combined with RBF neural network method |

5种目标元素工作曲线法分析模型相对误差均值为8.5%, 相对标准偏差均值为4.0%; 而RBF神经网络模型相对标准偏差为0.18%, 标准偏差均值为0.58%, 表明无论是检测的准确度还是精密度, RBF神经网络相较于工作曲线法都有了很大的改善。 因此, RBF神经网络模型能够有效校正基体效应, 提高定量分析模型的分析精度。

(1)由于浸出渣样品元素间的非线性基体效应, XRF工作曲线法检测结果准确性较低; (2)XRF结合RBF神经网络模型能够有效校正基体效应, 实现对浸出渣中Zn, Cu, Pb, Cd和As五种目标元素的精准定量分析, 与传统的一元工作曲线模型相比, 该模型的精度和稳定性有很大提高; (3)对由于特征谱线荧光强度过低, 极小的波动对检测结果有极大的影响从而造成检测结果稳定性差, 或是由于仪器本身的检测精密度不够引起的系统误差, RBF神经网络模型也无法很好的处理。 (4)RBF神经网络模型对于XRF分析领域, 尤其是对于成分复杂样品元素含量分析和非线性基体效应校正方面极具优越性, 但对于较大系统误差的处理, 仅靠此方法校正还不够, 还需进一步探寻解决方法。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|