作者简介: 王奕, 女, 1994年生, 贵州大学材料与冶金学院硕士研究生 e-mail: wy465717296@163.com

当钢中氧化铝夹杂物的尺寸过大、 棱角分明, 在线材拉拔为钢丝的过程中可视为主要的裂纹源, 会严重影响钢材性能, 细化或去除钢中夹杂物备受重视。 由于钢中合金元素添加量相对于钢液较小, 并在实验及分析的中间过程中存在误差, 使用放大夹杂物反应的思路, 研究了在高温1 600 ℃时, 不同比例稀土氧化镧粉末和氧化铝粉末的添加量对夹杂物的物相变化、 尺寸大小的影响。 对高温箱式炉设定程序进行升温、 保温、 随炉冷却, 使用X射线衍射仪、 拉曼光谱仪测试结果分析了镧铝氧化物的具体变化过程。 结果表明: 随着La2O3添加量的不断增加, 最先生成LaAl11O18相, 其次为LaAl11O18, LaAlO3相, 峰强减弱, 半高宽增加, 晶粒尺寸变小, 随后LaAl11O18特征峰消失, 只剩下LaAlO3相, 且并无新相生成。 结合H-W平均晶粒尺寸数学模型计算 R2分别为0.990 25, 0.962 59, 0.987 1和0.989 76, 且1#样品到4#样品晶粒尺寸分别为6.08, 2.88, 7.67和4.75 μm, 2#样品晶粒尺寸最小, 3#样品晶粒尺寸最大, 表明合适的氧化镧和氧化铝配比可以促进形核并缩小晶粒尺寸。 通过拉曼光谱分析得出, 随着Al2O3配比的减少, 观察拉曼位移在4 385 cm-1处拉曼特征峰消失, 结合XRD图谱可以判定该处为LaAl11O18相。 3#—4#曲线在拉曼位移为3 564~3 642和4 461~5 554 cm-1处出现拉曼特征峰, 结合2#曲线以及XRD图谱可知, 生成新的LaAlO3相, 且3#样品和4#样品的不同配比对拉曼峰强无太大影响, 也没有出现新的特征峰。 通过放大钢中需要针对性研究的物质, 分析了氧化镧粉末添加后对氧化铝粉末改性的演变过程。 研究结果可对实际炼钢过程中解决氧化铝夹杂物改性的问题提供参考。

When the size of aluminum oxide inclusions in steels is too large and the edges and corners are sharp, they can be regarded as the main source of cracks during the process of steel wire drawing, and these cracks substantially affect the performance of the steel. The refinement or removal of inclusions in steel is important. Since the amount of alloying elements added to steel is relatively small compared to that in the molten steel and there are errors during the experiments and analyses, the reaction of inclusions is magnified and studied by varying the proportions of rare earth lanthanum oxide powder and alumina at a high temperature of 1 600 ℃. The amount of powder that is added affects the phase change and size of the inclusions. A high-temperature box furnace is set to increase the temperature, keep warm and cool, and X-ray diffraction and Raman spectrometry are used to analyze the specific changes of lanthanum aluminum oxide. The results show that with increasing amounts of La2O3, the LaAl11O18 phase is formed first, followed by the LaAl11O18 and LaAlO3 phases. As the peak intensity decreases, the full width at half maximum increases and the grain size decreases. Then, the characteristic peak intensity of LaAl11O18 disappears, leaving only a decreased amount of the LaAlO3 phase, and no new phase is formed. Combined with the mathematical model for the average grain size of HW, R2 for samples 1#, 2#, 3# and 4# is calculated to be 0.990 25, 0.962 59, 0.987 1, and 0.989 76, and the grain sizes are 6.08, 2.88, 7.67, and 4.75 μm, respectively. Sample 2# has the smallest grain size herein, and sample 3# has the largest grain size herein, indicating that an appropriate ratio of lanthanum oxide and aluminum oxide can promote nucleation and reduce the grain size. Through Raman spectrometry, it is observed that with a decrease in the Al2O3 ratio, the Raman characteristic peak at 4 385 cm-1 disappears. When these results are combined with those from XRD, it is determined that the LaAl11O18 phase is present. Samples 3# and 4# have characteristic Raman peaks from 3 564~3642 and 4 461~5 554 cm-1, respectively. Upon combining the Raman peaks and XRD pattern for sample 2#, a new LaAlO3 phase is generated. The different ratios of the samples have little effect on the Raman peak intensity, and no new characteristic peaks appear. By enlarging the materials in steels that need targeted research, the evolution process of the modification of alumina powder after the addition of lanthanum oxide powder is analyzed. The research results can reference solving the problem of alumina inclusion modification during the actual steelmaking process.

钢中的非金属夹杂物是用来评估钢性能一个主要影响因素, 在目前的炼钢工艺中, 钢中氧、 硫、 磷元素的含量过高, 对大多数钢产品的机械性能非常有害, 会在晶界处发生偏析, 大大降低了钢产品的热加工性能以及韧性。 已有研究[1, 2, 3]证实稀土元素镧可以在改善钢性能中发挥重要作用, 热力学计算表明稀土元素通常会先与O和S发生反应, 所以稀土元素可以作为脱氧脱硫剂进行使用。 Asgharzadeh等[4]和Liu等[5]研究了当镧的添加量合适, 不仅可减少了沿晶界的硫和磷的偏析, 还净化了钢水并改变了钢中的夹杂物。 Xia等[6]研究了硼和镧的协同添加甚至可以提高低碳钢的表面耐磨性。 但是, 由于稀土元素(包括镧)对氧气的高化学反应性和高亲和力, 将稀土元素适当地添加到钢水中并控制其在钢材中的实际浓度一直是一项长期挑战[7]。

适量的添加合金元素不仅能最大化节约成本, 还能较好地提升钢材性能。 在炼钢过程中合金的添加量相对于其他原材料较少导致的误差、 收得率的误差, 以及通过表征手段得到的结果误差, 会导致最终的结果误差较大, 改用粉末进行放大性实验探究是一种新思路。 放大是指通过模拟炼钢温度下不同配比的合金添加量, 增加反应物的用量进行针对性研究, 观察生成物相颗粒的改变, 为实际钢液中合金元素的添加量提供指导。

对于钢液当中稀土处理氧化铝夹杂物方面的研究相对较多, 关于稀土粉末处理氧化铝夹杂的XRD分析和拉曼分析的报道有限。 本文主要研究XRD和拉曼光谱在表征稀土镧粉末改性氧化铝粉末的适用性。 通过与钢液添加相同配比但用量增加, 使其充分反应来放大钢中需要针对性研究的物质, 运用XRD和拉曼光谱检测手段分析了氧化镧粉末添加后对氧化铝粉末生成物演变过程。 本研究对钢中解决氧化铝夹杂物改性的问题提供参考。

将尺寸为10 μ m氧化铝粉末和氧化镧粉末(纯度≥ 99.99%)按照表1中不同的比例混合进行研究。 表1中的数据根据Factsage软件计算得出的结果进行成分设定。 首先将不同比例混合均匀的样品压成小块, 放在耐高温的坩埚, 其次在高温箱式炉(型号为SX3-04/18, 电源AC220V, 额定功率2 kW)中进行的高温(1 600 ℃)烧结, 保温一段时间之后随炉冷却, 最后待温度降至室温, 将装有样品的坩埚用钳子取出, 将烧结后的试样研磨成粉末。 将不同比例的试样进行编号如表1所示, 并进行XRD以及拉曼等相关测试。

| 表1 氧化铝粉-氧化镧粉的不同比例(纯度≥ 99.99%) Table 1 Different ratios of alumina powder-lanthanum oxide powder (purity≥ 99.99%) |

运用XRD鉴定样品中的不同比例生成的化合物, 使用Raman光谱辅助验证XRD判定结果。 其中X射线衍射仪是由荷兰帕纳科X射线分析仪器公司制造的采用40 kV工作管电压和40 mA工作管电流检测合成物质组成的仪器, 以0.02° · 步-1的速度每分钟获取10度, 扫描范围为10° ~90° 。 拉曼光谱仪使用的是美国HORIBA JY公司推出的LabRAM HR Evolution设备, 实验选用激光波长为532 nm, 扫描范围为50~8 000 cm-1。

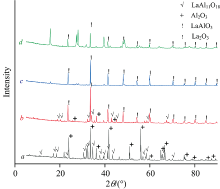

样品1#— 4#的XRD图谱如图1中a— d曲线所示。 通过图1可以发现a曲线生成化合物主要以LaAl11O18为主, 且当2θ 为8.2° , 19.1° , 20.3° , 24.4° , 32.4° , 33.6° , 34.2° , 36.3° , 39.5° , 41.1° , 41.4° , 45.2° , 58.7° , 66.7° , 71.7° 时出现的特征峰对应LaAl11O18物相。 b曲线生成化合物主要以LaAl11O18和LaAlO3为主, 且当2θ 为18.9° , 20.2° , 34.2° , 36.3° , 42.9° , 45.1° , 58.6° , 67.4° 时出现的特征峰对应LaAl11O18物相, 峰强较a曲线减弱; 当2θ 为23.6° , 33.5° , 41.3° , 48.2° , 54.1° , 59.9° , 70.2° , 75.4° , 80.3° , 85.1° , 89.5° 时出现的特征峰对应LaAlO3物相。 c和d曲线生成化合物主要以LaAlO3为主, 当2θ 为26.6° , 33.6° , 41.4° , 48.2° , 54.2° , 70.2° , 75.2° , 80.3° , 85.1° , 89.5° 时出现的特征峰对应LaAlO3物相, 且LaAlO3峰强随着氧化镧的增加而减弱。 在高温高真空条件下, 随着La2O3添加量的不断增加, 最先生成LaAl11O18相, 其次为LaAl11O18、 LaAlO3相, 峰强减弱, 半高宽增加, 晶粒尺寸变小, 随后LaAl11O18特征峰消失, 只剩下LaAlO3相, 且并无新相生成。 c和d曲线中LaAlO3的特征峰出现, 峰强有小幅度减弱, 半高宽增加, 晶粒尺寸变小, 结晶度降低。 为了更好的研究物相变化, 运用数学模型H-W的方法对其微晶尺寸和晶格应变进行进一步分析。

微晶尺寸和晶格应变都直接影响布拉格衍射峰的宽度, 强度和位置[8]。 晶粒尺寸的数学模型可根据XRD图中半高宽度的值来计算, 其中XRD峰的半高宽值由Jade 6 软件获取。 Halder-Wagner[9]模型适用于不用稀土元素浓度与氧化铝混合烧结后的平均晶体度以及晶格应变的计算。 该计算模型的方程如式(1)

式(1)中, φ H-W为H-W方法下XRD图中半高宽度的值, λ 为X射线波长0.154 056 nm, 即为1.540 56 Å , 形状因子α 为固定值0.89, DH-W为平面之间间距, ω H-W为晶格的应变, dH-W为该模型晶粒尺寸, θ 为X射线衍射的角度。

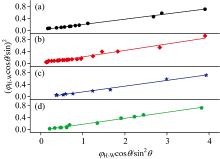

通过Jade 6 统计XRD峰数据结合模型进行计算, 得到数据拟合曲线, 如图2所示。 通过函数拟合变量的线性相关度可得图中(a)— (d)的R2分别为0.990 25, 0.962 59, 0.987 1和0.989 76, 样品的晶格应变可由线性拟合数据的斜率得到。

| 图2 (a): 1#样品; (b): 2#样品; (c): 3#样品; (d)4#样品H-W拟合图Fig.2 H-W fitting diagram of (a) 1# sample, (b) 2# sample, (c) 3# sample, (d) 4# sample |

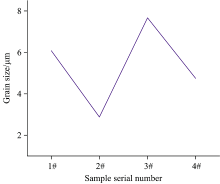

通过H-W模型拟合结果以及已知参数可以预测出烧结后样品的晶粒尺寸均小于原材料尺寸, 且1#样品到4#样品晶粒尺寸分别为6.08, 2.88, 7.67和4.75 μ m, 如图3所示, 与XRD图中曲线半宽高值变化趋势吻合, 表明氧化镧和氧化铝配比为0.4:0.6可以促进形核并缩小晶粒尺寸。 结合不同配比的原材料添加量以及晶粒尺寸结果, 2#样品晶粒尺寸最小。 此外样品中存在一定的应变, 应变可以降低峰强并增加峰宽。

稀土元素的原子半径与铁等元素相比较大, 大约是Fe的1.5倍, 且稀土元素有较好的亲氧性和亲硫性[10], 决定了它们在钢中的固溶微量性和合金化效果的特殊性。 因此, RE在钢液中具有较强的化学活性, 适当地加入可将氧化铝夹杂物近球化, 降低对钢材性能的危害。

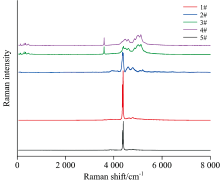

通过不同比例混合高纯度氧化铝和氧化镧样品后得到的拉曼光谱如图4所示。

| 图4 1#— 5#样品氧化铝-氧化镧烧结拉曼光谱Fig.4 Raman spectrum of alumina-lanthanum oxide sintering of 1# sample— 5# sample |

图4中5#为高纯度氧化铝粉末, 用于与1#— 4#样品中其他生成物进行对比。 从不同比例高纯度氧化铝和氧化镧样品混合后得到的拉曼光谱图4可以看出, 当加入氧化铝和氧化镧的比例为0.9:0.1时, 拉曼位移为4 385 cm-1处拉曼峰值相对于5#曲线在该处峰值成倍增加, 随着Al2O3配比的减少, 观察2#— 4#曲线该处特征峰消失, 结合XRD图谱可以判定该处为LaAl11O18相。 3#— 4#曲线在拉曼位移为3 564~3 642和4 461~5 554 cm-1处出现拉曼特征峰, 结合2#曲线以及XRD图谱可知, 生成新的LaAlO3相, 且3#样品和4#样品的不同配比对拉曼峰强无太大影响, 也没有出现新的特征峰。

通过研究在高温1 600 ℃时不同比例稀土氧化镧粉末和氧化铝粉末的添加量对夹杂物的物相变化、 尺寸大小的影响, 分析了随着氧化镧添加量的增加, 最先生成LaAl11O18相, 其次为LaAl11O18、 LaAlO3相, 随后LaAl11O18特征峰消失, 只剩下LaAlO3相, 且并无新相生成, 粉末烧结过程中生成物的物相无价态转变, 且2#样品晶粒尺寸最小, 3#样品晶粒尺寸最大, 表明氧化镧和氧化铝配比为0.4:0.6可以更好促进形核并缩小晶粒尺寸。 通过拉曼光谱分析发现在拉曼位移为3 564~3 642和4 461~5 554 cm-1处新的LaAlO3相。 在实际炼钢过程中, 稀土添加量以及氧化铝含量对生成复合夹杂物的含量、 大小有一定影响, 本研究可对钢中解决氧化铝夹杂物改性的问题提供参考。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|