作者简介: 张 浩, 1982年生, 安徽工业大学建筑工程学院副教授 e-mail: fengxu19821018@163.com

钢渣作为炼钢过程中产生的固体废弃物, 矿渣作为高炉炼铁过程中的副产品, 其存在难以利用与附加值的问题。 面对上述问题, 利用钢渣与矿渣开发一种价格低廉的复合橡胶填料用于橡胶领域。 采用磁选热闷渣、 未磁选热闷渣、 矿粉和助磨-改性复合剂制备改性钢渣-矿粉复合橡胶填料, 并且用于复合橡胶体系。 研究磁选热闷渣用量、 未磁选热闷渣用量、 矿粉用量和助磨-改性复合剂用量对改性钢渣-矿粉基橡胶复合材料性能的影响, 并且分析其影响机理。 结果表明, 以磁选热闷渣用量150 g、 未磁选热闷渣用量150 g、 矿粉用量150 g和助磨-改性复合剂用量9 g制备的改性钢渣-矿粉复合橡胶填料补强-阻燃性能最优。 按改性钢渣-矿粉复合橡胶填料∶炭黑质量比20∶30制备的改性钢渣-矿粉基橡胶复合材料, 其拉伸强度为21.83 MPa、 撕裂强度为46.23 kN·m-1、 邵尔A硬度为62、 磨耗量为159 mm3、 极限氧指数为19.8%与燃尽时间为187 s。 助磨-改性复合剂不仅降低粒径尺寸、 提高粒径均匀性, 而且改善钢渣-矿粉复合橡胶填料的表面结构与性质, 有利于改性钢渣-矿粉复合橡胶填料在复合橡胶体系中均匀分散, 提高相容性。 钢渣与矿粉在助磨-改性复合剂的作用下发生化学反应, 改变了钢渣与矿粉的物相组成, 提高补强性能与阻燃性能。

Steel slag is a solid waste in the process of steelmaking, and slag is a by-product in the ironmaking process of the blast furnace, it has the problem of hard to use and added value. In the face of the above problems, the development of an inexpensive composite rubber filler is used for rubber field. Magnetic hot braised slag, unmagnetic hot braised slag, mineral powder and grinding aid-modified compound agent were used to prepare modified steel slag-mineral powder composite rubber filler and used in composite rubber system. The effects of amount of magnetic hot braised slag, amount of unmagnetic hot braised slag, amount of mineral powder and amount of grinding aid-modified compound agent on the properties of modified steel slag-mineral powder base rubber composites were studied, respectively. At the same time, the influence mechanism is analyzed. The results showed that the modified steel slag-mineral powder composite rubber filler has the best reinforcing-flame retardant performance with the amount of magnetic hot braised slag is 150 g, amount of unmagnetic hot braised slag is 150 g, amount of mineral powder is 150 g, and amount of grinding aid-modified compound agent is 9 g. According to the mass ratio of modified steel slag-mineral powder composite rubber filler and carbon black is 20∶30 preparation of modified steel slag-mineral powder base rubber composites, its tensile strength 21.83 MPa, tear strength 46.23 kN·m-1, shore A hardness 62, abrasion loss 159 mm3, limit oxygen index 19.8% and burning-out time 187 s. The grinding aid and modified compound agent not only reduces particle size and improves particle size uniformity, but also improves the surface structure and properties of modified steel slag-mineral powder composite filler, which is beneficial for modified steel slag-mineral powder composite filler to disperse evenly in composite rubber system and improve the compatibility. The chemical reaction between steel slag and mineral powder under the action of grinding aid and modified compound agent changed the phase composition of steel slag and mineral powder and improved the reinforcing and flame retardant properties.

钢渣与矿渣的主要成分为在炼钢、 炼铁过程中由硅酸盐与硅铝酸盐复合形成的熔融物[1, 2, 3]。 我国钢渣基本采用露天堆积导致严重的环境污染; 矿渣用于建筑材料的掺合料, 虽然用量较大, 但是附加值低[4, 5]。 如何通过现有技术提高钢渣、 矿渣的利用率与附加值, 已经成为冶金及其相关领域迫切急需解决的问题。

橡胶为广泛应用的聚合物材料, 我国近5年来橡胶年用量均在1000万吨以上。 在橡胶生产加工过程中, 不仅需要加入大量补强填料(如炭黑或白炭黑)以改善橡胶体系的力学性能、 加工性能和填充增容; 而且需要加入一定数量阻燃填料(如卤素类阻燃填料或无机类阻燃填料)以提高橡胶体系的阻燃性能[6]。 目前炭黑与白炭黑存在生产工艺繁杂、 对能源和资源消耗大、 市场售价高的缺点; 阻燃填料中存在卤素类阻燃填料释放有毒气体与无机类阻燃填料补强性能不足的缺点。 针对上述缺点, 近年来研究工作者先后探索利用性质与钢渣、 矿渣较为相近的粉煤灰、 漂珠、 蒙脱土等代替炭黑作为橡胶填料的技术, 并且取得一定成果[7]。

本研究采用磁选热闷渣、 未磁选热闷渣、 矿粉和助磨-改性复合剂制备改性钢渣-矿粉复合橡胶填料, 并且与炭黑进行复合(改性钢渣-矿粉复合橡胶填料∶ 炭黑的质量比为20∶ 30)用于复合橡胶体系, 研究磁选热闷渣用量、 未磁选热闷渣用量、 矿粉用量和助磨-改性复合剂用量对材料性能的影响, 并且分析其影响机理。

磁选热闷渣、 未磁选热闷渣和矿粉采集于马钢(集团)控股有限公司; 复合橡胶, 丁苯橡胶、 天然橡胶、 顺丁橡胶与氯化聚乙烯混炼混合物(安徽欧耐橡塑工业有限公司); 炭黑N220(新疆博兰格化工有限公司); 促进剂(二硫化二苯并噻唑)产于华星(宿迁)化学有限公司; 硫磺(中雅化工有限公司); 氧化锌(ZnO)(河北远大中正生物科技有限公司); 硬脂酸(CH3(CH2)16COOH)(山东润龙油脂有限公司); 助磨-改性复合剂, 其为乙二醇、 三乙醇胺、 硅烷KH550和无水乙醇混合物, 自制。

采用S4 PIONEER 型X射线荧光光谱仪(XRF)(德国布鲁克AXS有限公司), LS— POP(9) 型激光粒度仪(LPSA)(中国欧美克仪器公司), Nicolet6700 型傅立叶变换红外光谱仪(FTIR)(美国赛默飞世尔科技公司), Rigaku D/max2550VB/PC 型X射线衍射仪(XRD)(日本Rigaku公司), JSM-6490LV型扫描电子显微镜(SEM)(日本电子株式会社)。

1.3.1 材料制备

将一定量钢渣-矿粉混合物与一定量助磨-改性复合剂以转速600 r· min-1进行粉磨90 min获得改性钢渣-矿粉复合橡胶填料。 再将开炼后100 g复合橡胶在70 ℃下进行密炼5 min后, 依次加入20 g改性钢渣-矿粉复合橡胶填料、 30 g炭黑N220、 2 g氧化锌、 1.5 g硬脂酸、 1.5 g促进剂与1.5 g硫磺后混炼10 min, 获得密炼胶。 最后, 将密炼胶在145 ℃下硫化40 min后获得改性钢渣-矿粉基橡胶复合材料, 试样实验配方见表1。

| 表1 试样实验配方 Table 1 The experimental formula of sample |

1.3.2 性能及表征测试

依据GB/T 528— 2009测试拉伸强度, GB/T 529— 2008测试撕裂强度, GB/T 531.1— 2008测试邵尔A硬度, GB/T 9867— 2008测试磨耗量, GB/T 10707— 2008测试极限氧指数与燃尽时间。

采用XRF测试化学成分; LPSA测试粒度分布; FTIR测试组成结构; XRD测试物相组成; SEM测试微观形貌[8]。

从表2可以看出, 首先0#试样的磨耗量最大, 极限氧指数和燃尽时间最高, 其他性能最低, 说明改性矿粉作为填料可以有效改善阻燃性能, 但是补强性能改善有限。 其次对比0#, 1#和2#试样可以看出, 改性磁选热闷渣-矿粉混合物作为填料, 改性钢渣-矿粉基橡胶复合材料的拉伸强度和撕裂强度提高幅度大、 邵尔A硬度和磨耗量改善幅度小、 极限氧指数和燃尽时间降低幅度大; 对比0#, 3#和4#试样可以看出, 改性未磁选热闷渣-矿粉混合物作为填料, 改性钢渣-矿粉基橡胶复合材料的拉伸强度和撕裂强度均小幅提高、 邵尔A硬度和磨耗量均大幅改善, 但是极限氧指数和燃尽时间均降幅较小。 这是因为磁选热闷渣和未磁选热闷渣的化学成分存在差异。 然后对比5#, 6#, 7#和8#试样可以看出, 改性钢渣-矿粉基橡胶复合材料的拉伸强度和撕裂强度随着助磨-改性复合剂用量的增加均大幅提高后小幅增加, 其他性能基本保持稳定。 说明一方面拉伸强度、 撕裂强度与改性钢渣-矿粉复合橡胶填料粒径分布密切相关, 另一方面邵尔A硬度、 磨耗量、 极限氧指数、 燃尽时间与改性钢渣-矿粉复合橡胶填料化学成分密切相关, 当助磨-改性复合剂用量大于9 g时, 改性钢渣-矿粉复合橡胶填料的性能稳定。 最后对比7#和9#试样可以看出, 改性钢渣作为填料, 其橡胶复合材料的磨耗量虽然降低幅度大, 但是其他性能不及改性钢渣-矿粉作为填料用于橡胶复合材料, 说明钢渣与矿粉具有协同作用效果, 可以改善改性钢渣-矿粉基橡胶复合材料的性能。

| 表2 试样性能 Table 2 Sample properties |

从表3可以看出, 改性矿粉与改性磁选热闷渣、 改性未磁选热闷渣的化学成分存在较大差异。 改性矿粉中Al2O3和MgO含量较高, 其属于高熔点物质, 具有良好阻燃性能; 改性磁选热闷渣和改性未磁选热闷渣中Fe2O3, MgO和MnO含量较高, 易形成RO相, 具有良好耐磨性能。 进一步分析表2还可以看出, 改性磁选热闷渣中CaO含量多于未磁选热闷渣中CaO含量, 但是改性磁选热闷渣中Fe2O3含量少于改性未磁选热闷渣中Fe2O3含量, 同时改性磁选热闷渣和改性未磁选热闷渣中MgO和MnO含量基本一致。 说明一方面改性磁选热闷渣中含有较多具有多孔结构的CaO, 在复合橡胶体系中多孔结构的CaO不仅可以吸附炭黑, 而且提高无机/有机界面的相容性; 另一方面改性钢渣-矿粉中的Fe2O3在燃烧过程中可以形成具有阻燃、 抑烟性能的二茂铁[9]。

| 表3 改性矿粉、 改性磁选热闷渣和改性未磁选热闷渣的化学成分/w% Table 3 Chemical composition of modified mineral powder, modified magnetized hot braised slag and modified unmagnetized hot braised slag |

2.3.1 粒径分布分析

表4中d90为累计分布90%所对应的直径值、 d50为累计分布50%所对应的直径值、 d10为累计分布10%所对应的直径值、 d90-d10为粒径分布均匀度、 (d90-d10)/d50为粒径分布宽度。 从表4可以看出, 改性钢渣-矿粉复合橡胶填料的d90, d50, d10, d90-d10和(d90-d10)/d50均随着助磨-改性复合剂用量的增加呈现先大幅降低后呈现稳定的趋势, 说明助磨-改性复合剂不仅降低粒径尺寸, 而且提高粒径均匀性, 提高改性钢渣-矿粉复合橡胶填料与复合橡胶体系的相容性。 进一步分析表4还可以看出, 7#和8#改性钢渣-矿粉复合橡胶填料的粒径分布最稳定。

| 表4 填料的粒径分布 Table 4 Particle size distribution of filler |

2.3.2 组成结构分析

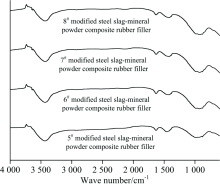

从图1可以看出, 5#改性钢渣-矿粉复合橡胶填料出现O— H伸缩振动峰(3 600~3 400 cm-1)、 O— H非对称伸缩振动峰(1 500 cm-1)和Si— O不对称伸缩振动峰(1 000 cm-1)。 6#, 7#和8#改性钢渣-矿粉复合橡胶填料一方面依然在3 600~3 400, 1 500和1 000 cm-1处分别出现与5#改性钢渣-矿粉复合橡胶填料相同的振动峰; 另一方面Si— O不对称伸缩振动峰(1 000 cm-1)的强度显著增加。 说明助磨-改性复合剂可以改善钢渣-矿粉复合橡胶填料的表面结构与性质, 提高与复合橡胶体系的相容性, 同时7#和8#钢渣-矿粉复合橡胶填料的改性效果稳定。

2.3.3 物相组成分析

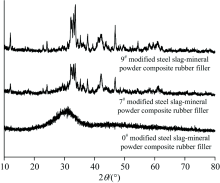

从图2可以看出, 0#改性钢渣-矿粉复合橡胶填料的主要成分为改性矿粉, 其物相组成简单, 只存在一个明显的衍射峰; 9#改性钢渣-矿粉复合橡胶填料的主要成分为磁选热闷渣与未磁选热闷渣, 其物相组成复杂, 存在数个明显的衍射峰; 7#改性钢渣-矿粉复合橡胶填料中物相组成较为复杂, 不仅衍射峰的数量少于9#改性钢渣-矿粉复合橡胶填料衍射峰的数量, 而且衍射峰强度远低于9#改性钢渣-矿粉复合橡胶填料衍射峰强度, 说明磁选热闷渣、 未磁选热闷渣与矿粉在助磨-改性复合剂的作用下发生化学反应, 改变了物相组成。

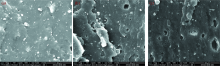

从图3可以看出, 0#, 7#和9#改性钢渣-矿粉复合橡胶填料在复合橡胶体系中均具有良好的分散性与相容性, 并且被复合橡胶体系包裹效果牢固。 进一步从图3还可以看出, 7#改性钢渣-矿粉基橡胶复合材料断面的粗糙度大于0#和9#改性钢渣-矿粉基橡胶复合材料断面的粗糙度, 说明7#改性钢渣-矿粉基橡胶复合材料具有比0#和9#改性钢渣-矿粉基橡胶复合材料更优的力学性能。

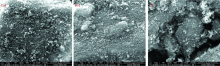

从图4可以看出, 改性钢渣-矿粉基橡胶复合材料经过燃烧后, 0#改性钢渣-矿粉基橡胶复合材料表面平整, 7#改性钢渣-矿粉基橡胶复合材料表面较为平整, 9#改性钢渣-矿粉基橡胶复合材料表面呈现胶体明显团聚的现象, 结合表3这是因为0#改性钢渣-矿粉基橡胶复合材料与7#改性钢渣-矿粉基橡胶复合材料中均以含有高熔点物质的改性矿粉作为填料, 提高了阻燃性能。

(1)以磁选热闷渣用量150 g、 未磁选热闷渣用量150 g、 矿粉用量150 g和助磨-改性复合剂用量9 g制备的改性钢渣-矿粉复合橡胶填料补强-阻燃性能最优。

(2)按改性钢渣-矿粉复合橡胶填料∶ 炭黑质量比20∶ 30制备的改性钢渣-矿粉基橡胶复合材料, 其拉伸强度为21.83 MPa、 撕裂强度为46.23 kN· m-1、 邵尔A硬度为62、 磨耗量为159 mm3、 极限氧指数19.8%为与燃尽时间为187 s。

(3)助磨-改性复合剂不仅降低粒径尺寸、 提高粒径均匀性, 而且改善钢渣-矿粉复合橡胶填料的表面结构与性质, 有利于改性钢渣-矿粉复合橡胶填料在复合橡胶体系中均匀分散, 提高相容性。

(4)钢渣与矿粉在助磨-改性复合剂的作用下发生化学反应, 改变了钢渣与矿粉的物相组成, 提高了补强性能与阻燃性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|