作者简介: 劳万里, 1988年生, 中国林业科学研究院木材工业研究所工程师 e-mail: 1046262087@qq.com

不同塑料基体木塑复合材料(WPC)的识别及主要组分的定量分析对于废弃WPC产品的分类回收、 高效再利用, 以及产品生产过程中的质量控制、 产品销售和使用过程中规范市场秩序和维护消费者合法权益, 具有重要意义。 建立不同塑料基体WPC的主要组分的通用定量分析模型, 有助于降低检测成本, 扩大模型的适用范围。 然而。 目前国内外关于不同塑料基体的WPC定性识别研究, 尚未与WPC主要组分的定量分析相联系, 未能构建完整的技术体系。 WPC主要组分定量分析研究尚局限在单一塑料基体WPC的定量分析模型。 针对此种情况, 分别以聚乙烯(PE)和聚丙烯(PP)为增强体, 杉木为生物质填料, 加入一定量的添加剂后, 采用挤出成型法分别制备了20个不同杉木/PE配比和20个不同杉木/PP配比的WPC样品。 采用溴化钾压片法获取了40个WPC样品的红外光谱, 利用多变量统计软件对光谱数据先进行一阶导数处理, 再进行变量标准化。 利用主成分分析法(PCA)对杉木/PE和杉木/PP两种复合材料进行了分类, 由于PP和PE化学结构的差异明显, 两种复合材料在二维主成分空间中呈带状分布, 每种WPC样品处于相对独立空间, 分类正确率达100%。 利用偏最小二乘法(PLS)建立了两种复合材料通用定量分析模型, 木粉和塑料的校正模型的决定系数 R2分别为0.984和0.985, 校正标准偏差SEC分别为1.034%和1.206%; 木粉和塑料的预测模型的 R2均为0.956, 交互验证标准偏差SECV分别为1.779%和1.792%; RPD值分别为4.83和4.85。 为更客观准确地检验模型的预测能力, 随机选取10个样品对所建通用定量分析模型进行外部验证。 结果显示, 模型预测准确性高, 木粉含量的预测相对偏差在±8%以内, 塑料含量的预测相对偏差在±7%以内。 建立了一套PE基和PP基WPC快速准确的识别方法和通用定量分析模型, 为红外光谱法应用于WPC生产、 质检及回收再利用过程中的定性识别和定量分析奠定了技术基础。

Qualitative and quantitative analysis of different types of wood plastic composites (WPC) made of different plastics is important for waste WPC products classifying, recycling and quality controlin the production process, standardizing market order, protecting the legitimate rights and interests of the consumers during sales and use. Establishing a mixed model used for quantitative analysis of WPCmade of different plastics can reduce the costs and improve model applicability. However, the current studies on qualitative analysis of WPC made of different plastics do not address the quantitative analysis of WPC. Therefore, the complete technical systemcan not be established. There have been no studies concerning the quantitative analysis of WPC made of different plastics. For this purpose, in this study, Polyethylene (PE)and polypropylene (PP) were used as matrix materials, respectively. Chinese fir powders were used as filler, and some chemical regents were added. Then 20 Chinese fir/PE and 20 Chinese fir/PP composites were manufactured by extrusion moulding. FTIR spectral data of 40 WPC samples were obtained by potassium bromide pressed-disk technique. First derivatives and Standard Normal Variate(SNV)were used to preprocess the spectral data by The Unscrambler version 9.2. And the FTIR spectral data were analyzed by principal component analysis (PCA). Results showed that the WPC samples could be grouped according to their plastic matrixes, and the correct rate was 100% due to the differences between PE and PP. Partial least square regression (PLSR) models were developed to predict both wood flour and plastic contents in two types of WPC based the above FTIR spectra. Results indicated that for wood and plastic calibration, the coefficients of determination ( R2) were 0.984 and 0.985, respectively; the standard errors of calibration (SEC) were 1.034% and 1.026%, respectively. For both wood and plastic validation, the R2 values were 0.956; the standard errors of cross validation (SECV) were 1.779% and 1.792%, respectively; the ratios of performance to deviation (RPD) were 4.83 and 4.85, respectively; The current model was used to predict the contents of wood and plastic in ten WPCs samples that were randomly selected for external validation. Results show that theaccuracy of the model is high, the relative prediction deviations for wood flour contents were lower than ±8%, and plastic contents were lower than ±7%. A rapid and accurate identification and determination method applied for PE-based WPC and PP-based WPC was established, whichlays the foundation for FTIR’s use in the manufacturing, quality control and recycling.

作为一种绿色环保型复合材料, 木塑复合材料(WPC)原材料资源丰富、 成本低, 且综合了木质纤维生物质和塑料两种材料的优势, 因此, 在室内装饰、 室外园林景观、 建筑、 汽车内饰及包装运输等领域, 均有着广泛的应用[1]。

WPC主要组分的定量分析, 对于其生产过程中的质量控制、 市场秩序的规范及消费者合法权益的维护, 均有着至关重要的作用[2, 3]。 目前, 国内外关于WPC主要组分定量分析的研究主要包括差示扫描量热法(DSC)、 热重分析法(TGA)和热解分析法(Py)等热分析法和红外光谱法[4, 5, 6, 7]。 热分析法的检测误差偏大、 时间长、 成本高, 并且对检测人员要求高。 而红外光谱法的检测精度高、 时间短、 成本低、 易操作[8, 9, 10]。

笔者所在团队利用红外光谱结合化学计量学方法开展了系列研究, 建立了聚丙烯(PP)基WPC的定量分析模型[2, 3, 8, 9, 10]。 国外亦有学者探索了红外光谱结合化学计量学方法定量分析WPC中木粉含量的可行性。 但该模型建立过程中仅用了5种不同木粉与塑料配比的样品, 模型适用范围窄, 预测精度偏低[11]。 实际生产中, WPC种类繁多, 建立不同塑料基体WPC的通用定量分析模型, 有助于降低检测成本, 扩大模型的适用范围。 对此, 国内外尚未见相关报道。

不同塑料基体WPC的识别对于WPC的高效回收再利用具有重要意义, 国外已有研究人员尝试利用红外光谱鉴定WPC的种类[12, 13], 但尚未与WPC主要组分的定量分析相联系, 未能构建完整的技术体系。

工业生产中, PE和PP是WPC制备过程中最常使用的两种塑料。 因此, 本研究分别以PE和PP为基体, 以杉木为增强体, 制备出不同配比的WPC, 利用红外光谱结合化学计量学方法对二者进行了识别, 并建立了通用定量分析模型, 旨在为建立PP基和PE基WPC完整的识别及定量分析技术体系奠定基础。

增强体: 杉木(Cunninghamia lanceolata (Lamb.) Hook.), 粒径< 0.25 mm, 采自浙江龙泉, 使用前在105 ℃烘箱中干燥24 h;

基体: 聚乙烯(PE), 牌号5502, 熔融指数MFR=0.35 g/10 min; 聚丙烯(PP), 牌号F350, MFR=3.5 g/10 min; 均购自广东东莞嘉力欣塑化原料有限公司。

助剂: 偶联剂铝酸酯, 主抗氧化剂四[β -(3, 5-二叔丁基-4羟基苯基)丙酸]季戊四醇(简称1010), 辅助抗氧化剂硫代二丙酸二月桂酯(简称DLTP), 增韧剂纳米CaCO3(粒径 60 nm), 润滑剂聚乙烯蜡。 均为工业级, 市购。

Spectrum One傅里叶变换红外光谱仪, 美国Perkin Elmer公司; LaboPlastomill 2D25W双螺杆挤出机, 日本Toyo Seiki 公司; GH-10DY高速混合机, 北京华新塑料机械有限公司; A11 Basic研磨机, 德国IKA 公司。

杉木/PE复合材料的制备流程与杉木/PP相同, 只是由于PE的软化点和熔点低于PP, 故在改性木粉、 PE与添加剂共混阶段, 高速混合机温度控制在100 ℃左右; 在挤出造粒阶段, 挤出机温度控制在132~145 ℃, 其余参数设置与杉木/PP复合材料制备参数相同。

杉木/PP和杉木/PE复合材料组分信息列于表1。

| 表1 木塑复合材料样品组分信息 Table 1 Composition statistics of biomass and plastic in WPC |

采用KBr压片法, 在4 cm-1分辨率下, 扫描32次, 获取复合材料样品在4 000~400 cm-1波段的透射红外光谱。 每个样品重复测试3次, 取平均光谱。

由前期研究经验可知, 利用多变量统计分析软件Unscrambler 9.2(瑞典CAMO公司)中Savitzky-Golay对光谱进行一阶导数处理, 可提高光谱信噪比。 同时对光谱进行变量标准化(SNV), 可减少光谱中多元散射和颗粒度不均的影响。 故对本实验获得的光谱数据先进行一阶导数处理, 再进行变量标准化, 以提高模型的性能。

主成分分析(PCA)是化学计量学方法中常用的数据降维算法, 可解决因WPC红外光谱重叠、 相关性强等因素引起的模型过度拟合问题, 从而提高模型的识别精度。 因此, 利用Unscrambler 9.2软件中的PCA对杉木/PE和杉木/PP复合材料进行判别。

利用Unscrambler 9.2软件中的偏最小二乘法(PLS-2)建立杉木/PE和杉木/PP复合材料中木粉和塑料的通用定量分析模型, 以cross validation完全交互验证法优选模型, 选择交互验证决定系数R2最高, 且交互验证标准偏差SECV最低的模型作为定标模型, 进行外部验证, 以R2、 预测标准偏差SEP、 RPD值和相对预测偏差综合评价所建模型的性能。

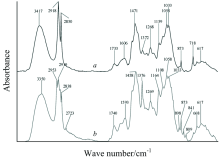

杉木/PE和杉木/PP复合材料的红外谱图, 如图1所示。

| 图1 杉木/PE(a)和杉木/PP(b)复合材料的红外光谱Fig.1 FTIR spectra of Chinese fir/PE composites (a) and Chinese fir/PP composites (b) |

由图1可见, 整体看来, 两种复合材料红外谱图相似度较高, 主要区别在于二者特征吸收峰的峰位及数量有所不同, 具体如下:

杉木/PE谱图中在2 800~3 000 cm-1波段形成了2个吸收峰, 归属于PE中CH2反对称和对称伸缩振动。 718 cm-1处的特征吸收峰, 归属于PE中C— C面内摇摆振动[14]; PP中CH2和CH3伸缩振动重叠在一起, 因此, 杉木/PP在2 800~3 000 cm-1波段内有4个吸收峰, 且在1 376 cm-1(PP中CH3弯曲振动)、 998 cm-1(PP中CH3不对称摇摆震动)和973 cm-1(PP中CH3不对称摇摆震动和C— C伸缩震动)处, 均有较强吸收峰, 由于998和973 cm-1处的吸收峰与杉木在1 058和1 033 cm-1处的双峰重合而不明显。 此外, 在841 cm-1处, 由于PP 中CH2面内摇摆震动形成了独立吸收峰[15]。

从上述分析可知, 由于两种复合材料生物质种类及生物质与塑料的配比相同, 故二者红外谱图的区别主要由PE和PP的化学结构不同导致。

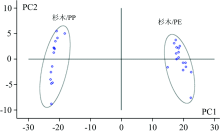

杉目/PE和杉木/PP的红外谱图能观察到它们之间的差异, 但由于红外光谱信息多, 部分谱峰重叠, 单凭红外谱图鉴别两种WPC存在一定难度。 因此, 利用主成分分析对两种WPC的红外光谱数据进行降维和简化, 进而达到可视化识别, 结果如图2所示。

| 图2 杉木/PE和杉木/PP复合材料的主成分得分图Fig.2 Principal component score plot of Chinese fir/PE composites and Chinese fir/PP composites |

第一主成分得分为94%, 第二主成分得分为3%, 前两个主成分的累计贡献率达97%, 已能够反映红外光谱中绝大部分信息。 由图2可见, 杉木/PE和杉木/PP样品在二维主成分空间中呈带状分布, 每种WPC样品处于相对独立空间, 实现了两种WPC的有效区分, 分类正确率达100%。 其中, 个别样品较为离散, 可能原因如下: (1)该样品制备过程中, 木粉和塑料的混合不均匀; (2)红外光谱实验过程中, 研磨不充分导致该样品颗粒度不均匀。

通过主成分载荷分析, 可以确定对主成分贡献较大的光谱变量, 从而进一步获知杉木/PE和杉木/PP样品差异信息。 由主成分载荷因子(图3)可见, 2 800~3 000 cm-1波段内的吸收峰及1 377, 841和718 cm-1附近的吸收峰等对第一主成分贡献较大, 第二主成分获取的信息较少, 故不再分析。 结合前面两种WPC的红外光谱解析可知, 这些吸收峰均归属于PE或PP。 PP分子结构链中比PE多了一个CH3, 导致PP分子链的结晶形态和结晶度均与PE有所不同[14, 15], 这种化学结构上的差异对识别杉木/PE和杉木/PP的贡献较大。

WPC中木粉含量和PE, PP含量通用定量分析模型, 如图4所示。

| 图4 木粉含量(a)和塑料含量(b)参照值和模型预测值间相关关系Fig.4 Relationship between reference values and model-predicted values of wood flour content (a) and plastic content (b) |

由图4可见, 原始红外光谱数据经一阶导数和SNV处理后, 所建模型的性能较好。 WPC中杉木和塑料(PE和PP)通用定量分析校正模型决定系数R2分别为0.984和0.985, 校正标准偏差SEC分别为1.034%和1.206%; 完全交互验证结果表明, 杉木和塑料(PE和PP)预测模型R2均为0.956, 交互验证标准偏差SECV分别为1.779%和1.792%, 与SEC值接近, 说明所建通用定量分析模型稳定性好; 杉木和塑料(PE和PP)预测模型RPD值分别为4.83和4.85, 均大于2.5, 说明所建通用定量分析模型综合性能好。

为更客观准确地检验模型的预测能力, 随机选取10个样品对所建通用定量分析模型进行外部验证, 结果列于表2。

| 表2 模型外部验证结果 Table 2 The result of external validation of the PLS model |

由表2可知, WPC中杉木和塑料(PE和PP)含量的参照值与预测值非常接近, 杉木含量的预测相对偏差在± 8%以内, 塑料含量的预测相对偏差在± 7%以内。 与前期研究建立的杉木/PP、 杨木/PP和毛竹/PP通用定量分析模型相比, 预测精度略有下降, 这主要是由于PE和PP化学结构的差异性较大, 而不同木质生物质间化学组分和结构相似度较高所致。 更为重要的是, 本研究进一步证明建立不同塑料基体的WPC通用定量分析模型是可行的, 为红外光谱法定量分析WPC主要组分的进一步推广应用奠定了技术基础。

(1)利用FTIR结合PCA法对杉木/PE复合材料和杉木/PP复合材料实现了精准识别, 样品在二维主成分空间聚集成两个不同的类别, 分类正确率达100%。 主成分载荷因子分析表明, PP和PE化学结构的差异是两种WPC精准鉴别的基础。

(2)利用FTIR结合PLS法成功建立了杉木/PE复合材料和杉木/PP复合材料通用定量分析模型, 杉木校正模型和预测模型的决定系数R2分别为0.984和0.956, 校正标准偏差SEC和交互验证标准偏差SECV分别为1.034%和1.779%, RPD值为4.83; 塑料(PE和PP)校正模型和预测模型的R2分别为0.985和0.956, SEC和SECV分别为1.026%和1.792%, RPD值为4.85。 外部验证结果表明, 杉木含量的预测相对偏差在± 8%以内, 塑料含量的预测相对偏差在± 7%以内。

(3)本研究为PP基和PE基WPC完整的识别及定量分析技术体系的构建, 奠定了坚实的技术基础, 下一步将丰富模型中WPC样品的塑料和生物质种类, 以进一步提升定性及定量分析模型的适用性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|