作者简介: 张志恒, 1992年生, 云南师范大学能源与环境科学学院硕士研究生 E-mail: zhang_zhh@foxmail.com

基于硅量子点(Si-QDs)的全硅叠层太阳电池被认为是最有潜质的高效太阳电池之一。 目前所报道的硅量子点薄膜存在硅量子点数密度低、 缺陷多等问题, 限制了硅量子点太阳电池的光电转换效率。 微波退火(microwave annealing, MWA)被认为是一种有益于制备纳米结构材料的方法。 微波退火的非热效应可以降低形核能, 改善薄膜的微结构和光电性能。 因此, 采用磁控共溅射技术并结合微波退火工艺, 在不同的脉冲功率下制备了含硅量子点SiC x薄膜; 采用掠入射X射线衍射(

All-silicon tandem solar cells based on silicon quantum dots (Si-QDs) are considered to be one of the most promising high efficiency solar cells. In recent years, Si-QDs films with low Si-QDs density and many defects were reported. Thence, the photoelectric conversion efficiency of Si-QDs solar cells waslimited. Microwave Annealing (MWA) is considered to be a useful method to prepare nanostructured materials. The non-thermal effect of MWA can reduce energy for nucleation and improve the microstructure and photoelectric properties of the films. In this paper, SiC x thin films containing Si quantum dots were prepared via magnetron co-sputtering technique and MWA with different pulse power.The phase structure and spectral properties of Si-QDs films were characterized by grazing incidence X-ray diffraction (

由非晶硅和微晶硅等材料制作的叠层太阳电池虽可在一定程度上减弱光致衰退效应(S-W效应), 但仍有较高的效率衰减[1, 2]。 硅量子点(Si-QDs)没有亚稳特性, 因此无光致衰退效应。 此外, 硅量子点材料由于具有量子尺寸效应、 带隙可调等多种优于体硅材料的特性而受到人们的广泛关注。 硅量子点主要包含在SiCx、 SiNx和SiOx等基质中。 与SiNx和SiOx基质相比, SiCx基质具有更低的势垒, 有利于载流子输运等优点[3]。 因此, 含硅量子点的SiCx薄膜有望在光伏器件中获得应用。

人们通常采用磁控溅射法或化学气相沉积法, 并结合退火技术制备含硅量子点SiCx薄膜。 研究发现, 制备硅量子点薄膜的方法不同, 其数密度和性能皆有较大的差异。 因此, 在不同的工艺下制备Si-QDs薄膜, 研究其数密度和性能具有重要的科学意义。 由于磁控溅射法具有成本低、 薄膜致密度高以及均匀性好等优点, 在半导体工艺中被广泛应用。 在磁控溅射工艺中, 溅射功率的大小直接影响Si-QDs薄膜的质量。 因此, 优化脉冲功率参数可改善薄膜的微观结构和光学性能。 高温退火是制备Si-QDs的一种常用手段。 富硅碳化硅 (Si-rich silicon carbide, SRC)薄膜在高温(≥ 1 100 ℃)退火下通过热致相分离形成Si-QDs[4]。 然而高温(≥ 1 100 ℃)退火导致很高的热耗和具有较大的热惯性, 进而影响退火速率和薄膜品质[5]。 因此, 研究在较低温度下快速制备Si-QDs薄膜具有重要意义。 微波退火是一种近几年新兴的加热技术。 相较于传统的退火方式[6], 微波退火的非热效应[7]可以降低形核能, 从而降低退火温度。 同时大大缩短退火时间, 提高样品的纯净度, 并改善薄膜的结构和光电性能。 目前鲜有报道采用磁控溅射法结合微波退火工艺制备含硅量子点SiCx薄膜, 并研究脉冲功率对薄膜物相结构及光学特性的影响。

采用磁控共溅射法制备SRC薄膜, 并结合微波退火工艺形成Si-QDs; 采用GIXRD、 Raman、 紫外-可见-近红外分光光度计和PL谱对薄膜的物相结构和光学特性进行研究。

采用JCP-450型磁控溅射台, 以Si靶和SiC靶作为溅射源, 共溅射制备SRC薄膜。 溅射系统的本底真空度为2.5× 10-4 Pa, 工作气压为5× 10-1 Pa, 气体流量为40.0 sccm, 衬底温度为250 ℃, 沉积时间均为60 min; 射频电源接SiC靶, 功率固定为80 W; 脉冲电源接Si靶溅, 功率设定为60, 70, 80, 90和100 W, 分别标记为S60, S70, S80, S90和S100。 采用纯度为99.999%的Ar气, 衬底材料为石英片和单面抛光的单晶硅(100)片。 沉积结束后, 再进行微波退火处理。 采用长沙隆泰微波热工有限公司生产的HAMiLab-V4500型微波实验炉对样品进行退火, 退火条件为: 氩气氛下, 950 ℃退火3 min。

采用X’ PertPRO型掠入射X射线衍射仪分析Si-QDs薄膜的结晶状况, 其中入射角为1° , 2θ 范围设置为20° ~80° ; 采用LabRAM Aramis型号的激光共聚焦显微拉曼散射光谱仪对Si-QDs薄膜进行Raman和PL测试; 采用日本岛津UV-3600型的紫外-可见-近红外分光光度计分析样品吸收峰, 测试区间为200~1 500 nm, 采样间隔为1 nm, 扫描速度为中速, 光束狭缝宽度为8 mm。

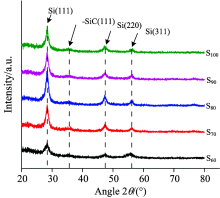

图1为Si-QDs薄膜的GIXRD谱。 可见谱线上均出现三个明显的晶体衍射峰, 其峰位分别为: 28.4° , 47.3° 和56.3° , 对应于Si(111), Si(220)和Si(311), 表明薄膜中均有硅量子点的形成[8]。 随功率从60 W升至80 W时, Si-QDs特征峰强度明显增加、 峰形变窄, 这归因于Si-QDs的数量大幅度增多, 尺寸增大; 且功率为80W时峰强度最大, 数量最多; 当脉冲功率逐渐增至100 W时, Si-QDs特征峰强度降低、 峰形变宽, 表明硅量子点数量和尺寸的减少。 上述现象可解释为: 随脉冲功率的持续增加, 硅原子数量增多, 更易形成悬挂键; 微波退火时, 在电磁场非热效应的作用下形核加快, 从而促使晶粒生长[9, 10]; 但随着脉冲功率的进一步增加, 硅原子的数量持续增多, 原子间的碰撞剧烈, 反而降低了硅原子的迁移率, 致使其悬挂键数量减少, 微波退火时形核减慢, 抑制了晶粒的长大。

采用谢乐(Scherrer)式(1)可估算样品Si-QDs的尺寸。 式中G为晶粒尺寸, K=0.89; λ =0.154 nm, Δ (2θ )半高宽。

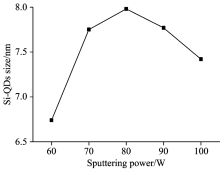

从图2可知, S60, S70和S80的Si-QDs尺寸逐渐增大表明: 随着脉冲功率的提高, 硅量子点尺寸增大; 当脉冲功率由80 W进一步升至100 W时, Si-QDs尺寸则逐渐减小。

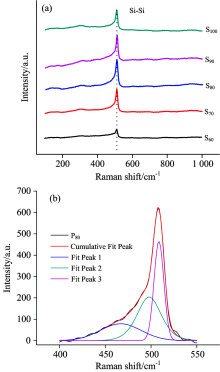

从图3(a)的拉曼光谱中可清晰的观察到511 cm-1处出现Raman峰。 这归因于硅量子点的Si-Si横光学振动模式[11], 说明有Si-QDs形成; 当脉冲功率从60 W增至80 W时, 主峰的强度显著增大, 表明Si-QDs数量迅速增加[12]; 随脉冲功率从80 W增至100 W时, 主峰强度反而逐渐减弱, Si-QDs数量逐渐减少。 这说明溅射功率为80 W时, Si-QDs数量最多; 与GIXRD的分析结果一致。

| 图3 (a) Si-QDs薄膜的Raman光谱; (b) 样品S80的Gauss分峰拟合图Fig.3 (a) Raman spectra of Si-QDs thin films; (b) Fitting curves of Gauss peak of S80 |

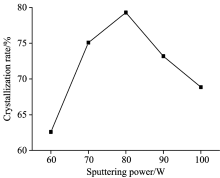

为了更深入的分析脉冲功率对样品晶化率的影响, 对Raman光谱做最佳Gauss分峰拟合。 并根据公式(2)估算样品的晶化率[13]。 式中Ic, Ii, Ia分别为晶硅积分面积, 附近晶粒间界积分面积和非晶硅积分面积。

样品S80的分峰拟合曲线如图3(b)所示。 由图可见主峰分为三个高斯峰, 分别位于467, 498和511 cm-1。 其中心位于467 cm-1的峰归因于非晶硅的类横向光学模式, 中心位于498 cm-1的峰表明有超小型(约1 nm)Si-QDs的形成[14], 中心位于511 cm-1的强峰由Si-QDs的形成所致[15]。 将每个Raman主峰进行Gauss分峰拟合, 并将其积分面积代入式(2), 得到薄膜经微波退火后的晶化率, 如图4所示。 由此可见: 样品均存在晶化现象; 60~80 W时, Si-QDs薄膜的晶化率呈现升高趋势, 最高达到79.29%; 当功率在80~100 W时, 晶化率反而呈下降趋势。 脉冲功率为100 W时晶化率降至68.85%。 由此可知, 脉冲功率为80 W时制备的样品有较好的结晶度。

图4中所显现的趋势可解释为, 当脉冲功率在60~80 W的范围时, Si-QDs薄膜内的富硅程度较低, 随功率的增加, 薄膜中产生更多的悬挂键。 此外, 在微波退火的非热效应影响下, 降低了形核能, 加速了Si-QDs薄膜的晶化。 而当脉冲功率增加至90~100 W时, 富硅程度的进一步提高导致硅原子的聚集, 悬挂键密度降低, 增大了形核能, 从而阻碍了相分离和再结晶。

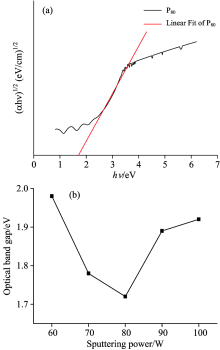

脉冲功率对样品的光学带隙也有着重要影响。 采用Tauc式(3)可估算其光学带隙。 其中hν , B, Eg和α 分别为光子能量, 吸收边斜率, 光学带隙和吸收系数。

其中吸收系数α 与透射率T和反射率R之间存在式(4)的关系

按(α hν )1/2~hν 作图, 对线性部分作线性拟合, 拟合函数在hν 轴的截距即为光学带隙Eg。 图5(a)为样品S80经计算并作图, 并对线性区域作线性拟合。 按此方法, 可算出样品S60, S70, S80, S90, S100对应的光学带隙随脉冲功率从60 W逐步增大至80 W时, 带隙值呈下降趋势; 但当脉冲功率从80 W继续增大至100 W时, 带隙值反而逐渐增大, 如图5(b)所示。

| 图5 (a) 样品S80的(α hν )1/2~hν 曲线图; (b) Si-QDs薄膜的带隙值Fig.5 (a) (α hν )1/2~hν graph of S80, (b) band gap of Si-QDs thin films |

上述规律归因于量子尺寸效应。 当脉冲功率在60~80 W范围内逐渐增大, 导致硅量子点尺寸增大, 进而量子尺寸效应减弱, 使得带隙减小。 随着脉冲功率继续增加, 硅量子点尺寸开始减小, 量子尺寸效应逐渐增强带隙增大。

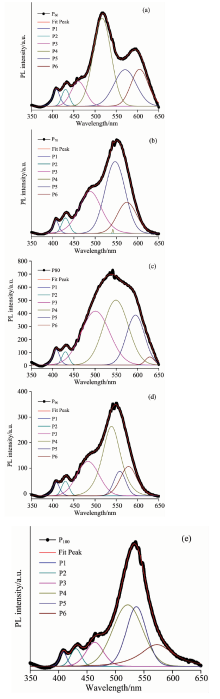

图6为样品的PL谱, 并对其作最佳六峰高斯拟合。 峰位分别位于408 nm(

由P1和P2的中心波长与式(5)计算可知, P1(约3 eV)发光峰归因于≡ Si° → Ev电子辐射跃迁[16], P2(约2.9 eV)发光峰归因于≡ Si° → ≡ Si-Si≡ 的缺陷态发光[17]。

P3— P6的峰位与硅量子点发光峰位(450~620 nm)相吻合。 因此, 其发光峰可归因于Si-QDs的作用。 由图6可知, 脉冲功率从60 W提升至80 W时, 峰强度显著提高, 同时峰位发生红移。 说明Si-QDs数量的增加, 尺寸增大。 此外, 脉冲功率为80 W时, 其峰强度达到最大, Si-QDs数量最多。 当脉冲功率进一步提高至100 W时, 其主峰强度逐渐减弱, Si-QDs数量减少, 同时还观察到P3— P6峰位发生蓝移, 说明Si-QDs的尺寸逐渐变小。 这说明过高的脉冲功率会抑制Si-QDs的形核长大。 与GIXRD谱和Raman光谱的分析结果一致。 其规律可解释为: 随着脉冲功率的不断提高, Si-QDs薄膜中的悬挂的键数量不断增加, 同时在微波退火的非热效应的影响下, 降低了形核能, 加速了Si-QDs薄膜的晶化过程, 使Si-QDs的数量增多, 尺寸增大。 然而随脉冲功率超过80 W时, 由于富硅程度的提高, 硅原子的聚集抑制了相分离和再结晶, 最终导致Si-QDs的数量降低、 尺寸减小。

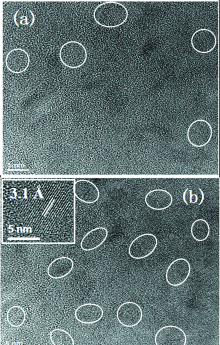

图7(a)和(b)为S60和S80的TEM图像。 通过图中白色的圆圈可以清晰地观察到镶嵌在碳化硅基质中的Si-QDs。 通过测量图中Si-QDs的晶格条纹得出其间距为3.1 Å , 与Si(111)晶面一致, 证实了Si-QDs的晶体结构。 经统计计算得出, S60和S80中Si-QDs尺寸分别为6.7和8.0 nm, 与GIXRD分析结果一致。 从图中还可得知, 相较于S60, S80中的Si-QDs数密度更高、 分布更均匀。 由上可知, 当脉冲功率为80 W时, Si-QDs薄膜质量最好。

采用磁控共溅射结合微波退火工艺, 通过调控脉冲功率制备了Si-QDs薄膜。 结果表明: 不同脉冲功率下制备的样品, 经950℃微波退火后, 均有Si-QDs的形成; 脉冲功率从60 W增加至80 W时, Si-QDs的数量呈现明显增长的趋势, 其尺寸由6.7 nm增长至8.0 nm, 晶化率由62.58%升至79.29%, 带隙值从1.98 eV减小到1.72 eV; 当脉冲功率进一步升高至100 W时, Si-QDs的数量降低, 尺寸减小到7.4nm, 晶化率降至68.85%, 以及发光峰强度下降, 光学带隙变大增至1.92 eV; 在PL光谱中, 样品均有六个可见光致发光峰, 这归因于Si-QDs的量子尺寸效应和缺陷态跃迁。 当脉冲功率达到80 W时, Si-QDs的数量最多、 尺寸最大(8.0 nm)、 晶化率最高(79.29%)、 发光峰强度最大以及光学带隙最小(1.72 eV)。 因此, 本实验条件下, 最佳的脉冲功率为80 W。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|