作者简介: 周 昊, 1973年生, 浙江大学能源清洁利用国家重点实验室教授 e-mail: zhouhao@zju.edu.cn

铵(N

The spectroscopic detection of ammonium (N

铵盐是地球上的常见物质之一, 对铵盐的检测有着重要意义, 比如常见的工业锅炉中硫酸氢氨的形成会造成脱硝催化剂的堵塞等问题[1]。 用光谱分析进行铵检测是其中一种重要的办法, 主要是根据溶液中的铵根离子与指示剂发生反应而产生颜色变化, 在特定波长处测定光谱变化而得到其浓度。 比如在我国的国标中就规定了纳氏试剂[2]和次氯酸钠-水杨酸[3]作为指示剂的标准方法。

另一方面, 由于对快速性, 便携性以及多组分检测等要求的逐步提升, 微流控芯片光谱分析逐渐展现出巨大的潜力[4, 5, 6], 同时, 微流控芯片的常用材料如聚二甲基硅氧烷(PDMS)[7], 聚甲基丙烯酸甲酯(PMMA)[8], 玻璃[9]等都具有良好的透光性, 因此基于微流控芯片的N

卟啉是一类具有强烈自发光特性的分子, 能够与各种各样的物质发生反应而产生明显的变色反应[11]。 因此, 卟啉是一类性质优良的化学指示剂, 能够指示诸如NO[12], H2

基于这些情况, 本文采用了一种基于耦合微流控芯片的光谱方法进行N

芯片制作材料包括光刻胶(SU-8 2015, Microchem), PDMS(DC-184, Dow Corning)及固化剂, 铬版玻璃(涂有145 nm的铬层和570 nm的光刻胶), 单面抛光的硅片(4 inch)等, 芯片制作见1.2节。 四苯基锌卟啉(5, 10, 15, 20-Tetraphenyl-21H, 23H-porphine zinc, J& K), 氢型阳离子交换树脂(Dowex 50WX4 hydrogen form, J& K)用于制作指示剂。 具体过程见前人工作[15]。 氯化铵(NH4Cl, Aladdin)用不同剂量的去离子水配制成不同浓度的N

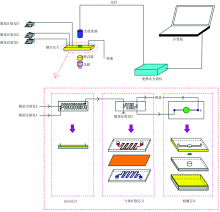

整个光谱检测系统如图1所示, 由LED灯和准直器产生的白光, 通过耦合芯片之后到达光收集器。 光收集器由一片聚焦透镜(LA1131-A-ML, Thorlabs)和距离焦平面50 mm远的光纤组成, 光经光纤传导到便携式光谱仪(USB 650, Ocean Optics), 再通过计算机进行记录。

耦合芯片的详细结构如图1所示, 其制作如下: 反应芯片的材质为PDMS, 采用的是标准的光刻法, 具体过程可以见前人工作[16], 做出的微通道的深度和宽度都是100 μ m; 气体扩散芯片使用的是上下对称的两片玻璃材质的芯片, 制作过程可以参见前人工作[17], 同时, 我们制作了一层PDMS材质的气体透过膜, 然后将膜通过等离子处理, 与上下两片玻璃芯片永久封合, 做成气体扩散芯片; 检测芯片采用四层结构, 最下层是玻璃片, 其上是一层悬涂上的PDMS薄膜, 膜上固定着染有锌卟啉的离子交换树脂, 再上面是中间打有10 mm通孔的玻璃片, 最上层则是同样用光刻法做成的PDMS芯片, PDMS与玻璃之间通过等离子处理实现永久封合。

耦合芯片内部的具体流动路径为: NH4Cl和NaOH(以及EDTA)分别由微量注射泵1和2(Elite Pump 11, Harvard)注射进入反应芯片, 生成NH3, 成为给体溶液, 然后进入气体扩散芯片的上层芯片, 同时由微量注射泵3将去离子水注射进入气体扩散芯片的下层芯片作为受体溶液, 接收由给体溶液通过气体透过膜扩散的NH3, 成为待测溶液, 进入检测芯片, 通过与锌卟啉的反应完成光谱测量。

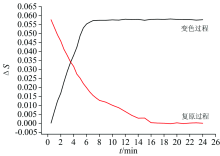

锌卟啉检测的原理是锌卟啉接收NH3分子上的孤对电子, 从绿色变为紫色, 这个过程称为变色过程。 反应的可逆性则表现为, 如果用去离子水取代锌卟啉周围的NH3溶液, NH3将和锌卟啉分离, 锌卟啉又会从紫色恢复到绿色, 这个过程称为复原过程。

光谱仪曝光时间为8 ms, 每10 s记录一次光谱数据, 在测量前先存储暗光谱并在之后的测量中预先扣除。 在注射泵1, 2和3都采用去离子水的情况下测量得到参考光谱Sc。 然后开始进行正式测量, 测量得到的光谱记为Sd。 光谱都用最大值进行归一化, 然后取450 nm处的强度进行计算。 在此, 引入(透射)光谱强度变化, 记为Δ S并按照如式(1)进行计算

显然, 由于我们取的是450 nm处的强度, 属于紫色波段, 在变色过程中, 由于锌卟啉从绿变紫, Δ S为正值, 表示450 nm处的光强增强了; 而复原过程则相反, 锌卟啉恢复到原始状态的光谱表现是Δ S逐渐减小为0。

首先在注射泵1和2的流速为1 μ L· min-1, 注射泵3的流速为2 μ L· min-1, N

从图2中可以很明显地看到, 变色过程中, Δ S从0开始迅速上升, 经过了大约8 min的时间, 最终稳定在了0.057 8左右, 也就是说, 在8.5 min内锌卟啉完成了从绿色到紫色变化的全部过程。 类似地, 复原过程中, Δ S用了大约16 min的时间从最大值变为了0, 此时锌卟啉恢复到测量开始之前的绿色状态。 从变色过程和复原过程来看, 明显变色过程要更快, 所需要的时间几乎只是复原时间的一半。 我们在研究不同浓度的N

气体透过膜是气体扩散芯片的核心。 由于不同厚度的膜扩散性能相差较多, 因此我们制作了不同厚度的PDMS气体透过膜, 并在不同的N

| 图3 不同气体透过膜厚度下N |

图3中首先值得注意的是对照工况和任何一种实验工况的对比。 对照实验的设置是为了证明耦合芯片测量的高选择性。 因为锌卟啉检测是基于Lewis酸碱理论, 因此实际上有很多种可以作为Lewis碱的物质同样会使锌卟啉变色。 具体到本实验, 由于气体扩散芯片和碱性条件的存在, 唯一可能形成干扰的就是NaOH。 而通过对照实验的结果可以发现, 如果没有N

比较不同厚度的PDMS膜形成的实验结果, 可以发现, 膜厚确实非常影响扩散情况和实验结果。 尽管不同厚度的膜都呈现了相同的趋势, 即随着N

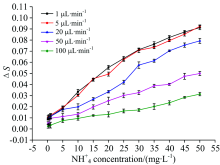

在研究流速的影响过程中, 注射泵1, 2和3三者之间流速ν 1, ν 2和ν 3的关系始终保持为ν 1=ν 2, ν 3=ν 1+ν 2。 以ν 1为基准, 得到的流速对测量结果的影响如图4所示。

| 图4 不同流速下N |

ν 1分别为1, 5, 20, 50和100 μ L· min-1形成的结果有着非常显著的差异。 随着流速的上升, 几乎在每个浓度下的Δ S都呈下降的趋势, 不过1和5 μ L· min-1的流速得到的结果相差不大, 原因可能是在流速小于5 μ L· min-1时反应芯片中的反应和气体扩散芯片中的扩散都已经进行完全。 而随着流速继续增加, 可能是其中某一环节或者二者共同作用的原因, Δ S相差越来越远, 当流速为100 μ L· min-1时, 形成的已经是一条变化率非常低的曲线, 最大浓度下对应的Δ S仅为5 μ L· min-1时的1/3左右。 因此, 为了得到较好的检测效果, 注射泵1的流速选择应为不高于5 μ L· min-1。

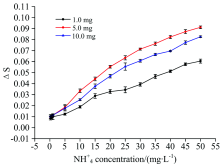

在研究中我们发现, 在检测芯片中放入不同质量的指示剂(染有锌卟啉的离子交换树脂), 最终得到的光谱也有所不同, 因此, 分别对于放1.0, 5.0和10.0 mg的指示剂, 我们在不同浓度下进行了实验, 得到的结果如图5所示。

| 图5 不同指示剂用量下N |

可以看到, 在浓度较低的情况下, 三者的结果基本相同, 但随着浓度提升, 1.0 mg的指示剂对应的Δ S增长非常缓慢, 10.0 mg的次之, 而5.0 mg对应的Δ S是三者中最大的, 而且变化幅度也较大, 对于检测来讲, 无疑是最优的选择。 1.0 mg的指示剂由于量太少, 所以产生的光谱变化也较小, 但是指示剂也并不是越多越好。 实际上, 在检测芯片中, 变色的是染在离子交换树脂表面的锌卟啉, 而不是待测溶液, 因此光需要穿过离子交换树脂之间的缝隙进入光收集器, 才能够得到信号。 因此, 10.0 mg的指示剂可能是因为离子交换树脂之间太密集, 使得光的传播受到了一定的阻碍, 因此Δ S反而不如5.0 mg的情况。

以反应芯片-气体扩散芯片-检测芯片组成的耦合微流控芯片为基础, 组成了一套光谱检测系统。 既解决了光谱检测中指示剂浪费的问题, 同时克服了选用的指示剂-锌卟啉选择性不高的困难。

(1)通过不同过程光谱强度变化值(Δ S), 证明反应具有良好的可逆性; 同时由于指示剂的变色过程和复原过程都比较迅速, 因此检测过程非常迅速。

(2)与对照实验对比证明了检测具有高选择性; 气体扩散芯片中的膜厚越厚, 检测效果越差, 但厚度小于10 μ m时效果不变, 考虑到机械强度和寿命, 10 μ m为最佳。

(3)由于对反应芯片中的反应和气体扩散芯片中的扩散有影响, 流速的增加会导致检测效果的下降, 但是微量注射泵1的流速不高于5 μ L· min-1时效果基本不变。

(4)指示剂用量同样影响检测效果, 不宜过多也不宜过少, 实验中的工况以5.0 mg为最佳。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|