作者简介: 王志明, 1990年生, 河南理工大学能源科学与工程学院博士研究生 e-mail: quiet_wong@163.com

硅酸盐水泥和铝酸盐水泥是广泛应用的无机注浆材料, 混合使用这两种材料可制备凝结时间短及强度高的胶凝材料。 然而, 在富水条件下(水灰比大于1), 添加适量二水石膏所制备的硅酸盐-铝酸盐水泥基材料水化后期发生强度衰减。 为了改善硅酸盐-铝酸盐水泥基富水材料的强度性能, 将一定量的硅酸钠掺入硅酸盐水泥-铝酸盐水泥-二水石膏三元体系中。 采用RMT-150力学试验系统测试含不同硅酸钠掺入量的硅酸盐-铝酸盐水泥基富水材料的强度, 分析其强度演化特性及掺入硅酸钠对其强度的影响; 采用扫描电镜(SEM), X射线衍射(XRD)及傅里叶变换红外光谱(FTIR)对不同硅酸钠掺量的富水材料微观结构进行表征, 分析其微观形貌、 物相的变化规律, 进而揭示该富水材料的强度演化机制。 强度试验结果显示, 不掺硅酸钠的富水材料早期强度低, 并且后期强度发生衰减; 而硅酸钠的掺入有助于提高硅酸盐-铝酸盐水泥基富水材料的早期强度, 并且在一定程度上减少材料固化后的后期强度衰减量, 当硅酸钠掺入量高于3%以上时, 可以有效控制该富水材料后期强度的衰减。 SEM, XRD及FTIR研究结果表明: 不掺硅酸钠的硅酸盐-铝酸盐水泥基富水材料水化14 d时, 检测到所属六方晶系的物相CAH10 及C2AH8转变为具有立方晶系结构的C3AH6, 这种晶型转变是导致该富水材料强度衰减的原因。 相比不掺硅酸钠的富水材料, 当硅酸钠掺入1%时, 富水材料水化3 d生成更多的水化硅酸钙(C-S-H)凝胶, 这有利于提高富水材料的早期强度; 水化14 d后, XRD结果显示, 在 d=11.75, 6.24 Å出现C2ASH8的衍射峰, 而直至28 d才检测到C3AH6( d=5.16, 3.18 Å)衍射峰, 并且C3AH6衍射强度较不掺硅酸钠的材料低, FTIR谱3 643 cm-1处出现的振动带证实了这一发现。 这说明掺入1%硅酸钠促使六方晶系(CAH10 及C2AH8)转变为C2ASH8, 进而抑制了CAH10及C2AH8向C3AH6的转变。 但是, 添加1%的硅酸钠却不足以完全抑制富水材料水化后期的晶型转变, 因此富水材料水化后期仍会发生强度衰减。 当硅酸钠掺入量升至4%时, 硅酸盐-铝酸盐水泥基富水材料中的C2ASH8生成量显著增大, 并且水化28 d后未检测到C3AH6, 表明富水材料内的晶型转变完全得以抑制, 材料水化后期强度衰减得到有效控制。

Portland cement (PC) and calcium aluminate cement (CAC) are sorts of inorganic materials applied widely. Gel materials, with short setting time and high strengths, can be prepared by blending PC and CAC. Under rich-water conditions (water-cement ratio>1), the PC-CAC-based rich-water materials can be obtained by adding appropriate amount of gypsum into Portland cement-calcium aluminate cement binary system. However, the long-term strength of the rich-water materials tended to decrease. To improve the strength properties of the PC-CAC-based rich-water materials, certain amount of sodium silicate was blended into the PC-CAC-gypsum ternary system. Herein, RMT-150 mechanical experimental system was applied to test the strengths of the PC-CAC-based water-rich materials with different additions of sodium silicate, thus the strength evolution properties and the impact of sodium silicate on the strength can be illuminated. Then, scanning electron microscopy (SEM), X-ray diffraction (XRD) and Fourier transform infrared spectroscopy (FT-IR) were adopted to characterize the micro-structures of the corresponding materials, aiming to analyze the development of micro-morphologies and hydrated phases, further to illuminate the strength evolution mechanism of the PC-CAC-based rich-water materials. Strength test results show that the early strength of the rich-water material was low, and its long-term strength would be reduced; however, by adding the sodium silicate, the early strength of the PC-CAC-based rich-water materials can be improved, and the long-term strength retrogression can be reduced partly. When the addition of the sodium silicate was more than 3%, the long-term strength retrogression of the rich-water material could be controlled effectively. The results of SEM, XRD and FT-IR indicate that without addition of sodium silicate and hydrated for 14 days, the CAH10 and C2AH8 with hexagonal structures changed to be C3AH6 with cubic structures, and this crystal transformation caused the long-term strength attenuation of the PC-CAC based water-rich material. When the sodium silicate addition was 1%, on the 3th day for hydration, more calcium silicate hydrate (C-S-H) gel formed compared with the rich-water material without sodium silicate, which brought benefits to the increase of the early strength of the PC-CAC-based rich-water material. After 14 days of hydration, XRD presented the diffraction peaks of C2ASH8 at d=11.75 and 6.24 Å. And the diffraction intensity of C3AH6 was detected on the 28th day, and was lower than that in the material without sodium silicate, which was confirmed by the vibration bond caused by C3AH6 and appeared at 3 643 cm-1 in FT-IR. This indicates that the addition of sodium silicate can inhibit the formation of C3AH6 by promoting transformation of CAH10 and C2AH8 to C2ASH8. However, the crystal conversion could not be inhibited completely by the sodium silicate addition of 1%, thus the long-term strength still decreased. When the sodium silicate addition rose to 4%, the formation of C2ASH8 had an obvious increase, besides, C3AH6 could not be detected on the 28th day, which indicates that the crystal transformation has been inhibited completely. Therefore, the long-term strength retrogression of the rich-water material was controlled effectively.

硅酸盐水泥和铝酸盐水泥是广泛应用于隧道建设、 矿山开采及油气开发等领域的无机胶凝材料。 在单独使用时, 硅酸盐水泥水化后期体积变形大, 易收缩开裂, 而铝酸盐水泥固化后强度退化明显[1]。 为了得到凝结时间短而且强度高的凝胶材料, 通常将二者混合使用, 即形成硅酸盐-铝酸盐二元复合系凝胶材料。 该二元系凝胶的凝结时间与物料配比密切相关, 而且随温度的升高而降低[2], 这一点已经基本达成共识。 文献[3]研究发现, 硅酸盐水泥掺量为5%时, 二元体系的强度略有提高, 并且未发现强度倒缩; 当硅酸盐水泥掺量大于20%, 水化后期则出现显著的强度衰减。 而二元体系的早期强度发展和单一凝胶体系类似, 但当铝酸盐水泥掺量为20%时, 二元体系初期强度较高, 且随时间逐步增强。 在水灰比小于0.6条件下, 基于XRD研究发现, 石膏种类及添加量对硅酸盐水泥-铝酸盐水泥二元体系中钙矾石(AFt)及单硫型硫铝酸钙(AFm)的生成量、 形状及形成时间影响显著, 并且影响固结体强度的发展[2, 3]; 此外, 低水灰比条件下, 将生石灰掺入硅酸盐水泥-铝酸盐水泥-石膏的三元体系中, 可改善固结体的后期强度。

上述研究对于硅酸盐-铝酸盐水泥基新型胶凝材料的开发提供了一定的理论指导, 但是在富水(水灰比大于1)条件下, 有关硅酸盐-铝酸盐水泥基胶凝材料的研究较少。 笔者前期的试验表明, 在水灰比为1.2时, 添加二水石膏的硅酸盐-铝酸盐水泥基凝胶的早期强度较低, 且后期出现显著的强度衰减。 现有研究表明, 掺入适量的硅酸钠可有效改善水泥类材料的强度特性[4, 5]。 因而, 硅酸钠是种有望改善硅酸盐-铝酸盐水泥基富水材料强度性能的添加剂。 基于此, 针对不同硅酸钠掺量的硅酸盐-铝酸盐水泥基富水材料, 对其不同龄期的强度进行测试; 并且采用扫描电镜(SEM), X射线衍射(XRD)及傅里叶变换红外光谱分析(FTIR)进行表征, 进而从微观层面探讨硅酸盐-铝酸盐水泥基富水材料的强度演化机制, 将为今后开展此类富水材料的研发提供理论依据。

P.O 42.5硅酸盐水泥(PC), 焦作千业水泥厂; 铝酸盐水泥 (CAC), 焦作华岩实业公司; 二水石膏(G), 分析纯, 天津科密欧化学试剂公司, 纯度95%; 硅酸钠, 分析纯, 天津科密欧化学试剂公司, 分子式为Na2SiO3· 9H2O, Na2O含量28.0%~30.0%。 硅酸盐水泥、 铝酸盐水泥及二水石膏的成分测试结果见表1。

| 表1 硅酸盐水泥、 铝酸盐水泥及石膏的化学组成 Table 1 Chemical composition of Portland cement, calcium aluminate cement, and gypsum |

以质量计, 该硅酸盐-铝酸盐水泥基富水材料中固定硅酸盐水泥掺量为65.5%, 铝酸盐水泥掺量24.5%, 二水石膏掺量10%。 而改变硅酸钠掺入量, 分别占硅酸盐水泥-铝酸盐水泥-二水石膏三元体系总质量的0, 1%, 2%, 3%及4%。 采用蒸馏水进行拌合, 水灰比选取为1.2:1。

1.2.1 强度试验

制作50 mm× 100 mm的柱状试件, 在温度为(20± 2)℃、 相对湿度为60%± 5%的封闭环境中养护。 采用RMT-150力学试验系统, 分别对养护3, 7, 14和28 d的硅酸盐-铝酸盐水泥基富水材料固结体进行单轴抗压强度测试。

1.2.2 SEM微观形貌分析

将强度试验后的试样破碎成1 cm左右的碎块, 采用无水乙醇浸泡48 h, 30 ℃烘干。 真空条件下对试样碎块进行喷金处理, 并采用JSM-6390/LV扫描电镜对试样进行微观形貌分析。

1.2.3 X射线衍射分析

将1.2.2所述的干燥碎块试样研磨为200目以上的粉末, 采用X射线衍射仪(D8 Advance, Bruker)进行X射线衍射分析, 分析不同时期的水化产物及晶体结构。 试验条件: Cu靶, Kα 辐射, 管电压35 kV, 管电流40 mA, 扫描范围为2θ =5° ~80° , 扫描步长为0.02° 。

1.2.4 傅里叶变换红外光谱分析

采用Bruker公司生产的VERTEX 70傅里叶变换红外光谱仪, 取1.2.3节所述的粉末试样2 mg与200 mg KBr粉末研磨混合均匀后压片, 扫描32次, 采集范围4 000~400 cm-1。

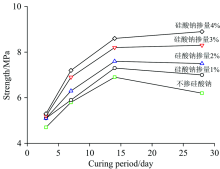

图1为不同硅酸钠掺入量的, 硅酸盐-铝酸盐水泥基富水材料养护3, 7, 14及28 d的单轴抗压强度。 不掺硅酸钠的富水材料固结体早期强度较低, 养护3 d的抗压强度为4.7 MPa, 而硅酸钠掺入量分别为1%, 2%, 3%及4%的富水材料, 其3 d的强度值分别为5.1, 5.1, 5.2及5.3 MPa。 当不掺硅酸钠时, 养护14 d时抗压强度升至6.9 MPa, 而养护28 d时不掺硅酸钠的硅酸盐-铝酸盐基富水材料强度衰减至6.2 MPa。 类似地, 当硅酸钠掺量为1%及2%时, 同样会出现后期强度衰减。 然而随着硅酸钠掺量的增多, 强度衰减程度减弱。 当硅酸钠掺量为3%时, 硅酸盐-铝酸盐基富水材料的后期强度未出现衰减, 并且在硅酸钠掺量为4%时, 28 d强度较14 d强度略有升高。这表明当硅酸钠掺入量为3%及4%时, 可以防止硅酸盐-铝酸盐水泥基材料后期强度的衰减。

AFt晶体一般呈现针状或柱状结构, 氢氧化钙(CH)晶体为六方板状结构, 而水化硅酸钙(C-S-H)凝胶呈现为无定型絮状结构, 以此为据可初步鉴别以上物相。 硅酸盐-铝酸盐水泥基富水材料的微观形貌如图2所示, 可以看出, 不管是否掺入硅酸钠, 在富水材料中均可观察到AFt晶体、 CH晶体以及C-S-H凝胶。 但是, 硅酸钠掺入量1% 时, 富水材料中CH晶体尺度较不掺硅酸钠时的尺度变小。 而C-S-H絮状凝胶增多, 且材料的密实度提高, 这表明硅酸钠的掺入对硅酸盐-铝酸盐水泥基富水材料的微观形貌影响较大, 有利于固结体的强度发展。

基于不同的硅酸钠掺入量, 硅酸盐-铝酸盐水泥基富水材料试样养护3, 14及28 d后的XRD谱如图3所示。

从不掺入硅酸钠富水材料的XRD谱可以看出, 材料养护3 d时, 体系中存在CaSO4、 硅酸三钙(C3S)、 硅酸二钙(C2S)、 铝酸钙(CA)、 二铝酸钙(CA2), 表明水化3 d时, 这些矿物并未完全反应, 而未发现C3A, 这说明C3A 在3 d时就完全水化[图3(a)]; 此外, 水化3 d时出现了显著的AFt晶体衍射峰(d=9.63, 5.57, 3.97, 3.02 Å )及CH衍射峰(d=5.57 Å ); 由于C-S-H为无定型凝胶, 其衍射峰不显著, 但从图2(a)可以看出生成了C-S-H凝胶[图2(a)]。 水化14 d时, CaSO4衍射峰消失、 AFt衍射强度减弱, 出现了单硫型水化硫铝酸钙(AFm)衍射峰(d=8.83, 2.87 Å ), 这是体系中硫酸根离子不足造成的; 在d=7.92 Å 的位置出现十水铝酸钙(CAH10)衍射峰, 而没有明显的C2AH8衍射峰, 这是由于C2AH8特征峰较弱, 且在2θ =9.22° 左右位置与AFt衍射峰发生叠加[4, 6]。 根据C. Evju的研究[7], 铝酸钙类矿物(CAx)先与硫酸根离子反应生成AFt, 待体系中硫酸根离子消耗殆尽时, CAx才与水反应生成介稳产物CAH10及C2AH8, 这表明CAH10及C2AH8的形成滞后于AFt。 此外, 水化14 d时, CH特征峰的衍射强度增大, 说明硅酸盐矿物的持续水化, 可推测有新的C-S-H凝胶形成。 该富水材料水化28 d, CAH10衍射峰基本消失, 而出现明显的六水铝酸三钙(C3AH6)晶体(d=5.16, 3.18 Å )以及三水铝石(AH3)晶体(d=5.55, 4.36 Å )特征峰。

水化3 d时, 硅酸钠掺入量为1%的富水材料与不掺硅酸钠的富水材料相比, 其水化产物种类相同[图3(b)]。 但是AFt晶体特征峰的衍射强度低于不掺硅酸钠的AFt衍射强度, 这表明掺入的硅酸钠延缓了铝酸钙类矿物的水化, 这与Ding的研究一致[6]。 水化14 d, 出现了三水铝石(AH3)凝胶(d=5.48, 4.37 Å ), 并且CH的衍射峰高度略微降低。 在水化14 d时, 可以看出石膏耗尽, 出现了AFm, 这与图3(a)所示规律一致。 与图3(a)不同的是, 在水化14 d时, 出现了新的水化产物C2ASH8(d=11.75, 6.24 Å )。 水化28 d, 出现C3AH6衍射峰, 但是较不掺硅酸钠的富水材料而言, 其衍射强度显著降低。

图3(c)所示为硅酸钠掺入量4%时的XRD谱。 水化3 d的谱与图3(a和b)完全一致, 不同的是AFt衍射峰高度更低。 水化14 d及28 d并未发现C3AH6的衍射峰。 水化28 d的C2ASH8的衍射峰较图3(b)显著增大, 表明在富水材料水化过程中此类晶体大量形成。

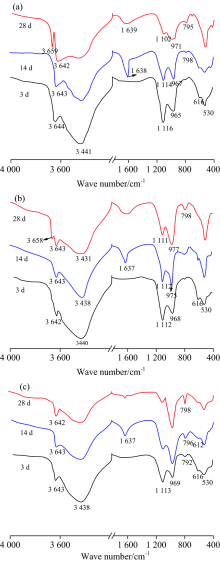

FTIR分析用于测量彼此独立振动化学键在特征波长处的吸收带, 以佐证和补充XRD结果。 硅酸盐-铝酸盐水泥基富水材料的红外光谱如图4所示, 在高频区, 3 642~3 644 cm-1出现了由Ca(OH)2中OH引起的伸缩振动; 3 441 cm-1附近的强吸收峰为AFt, C-S-H或AH3结合水中的OH伸缩振动所引起[8]; 1 637~1 639 cm-1属CAH10或H2O中OH的弯曲振动吸收峰[4]。 在低频区, 1 102~1 116 cm-1处的强吸收峰, 为AFt的S

| 图4 富水材料的FTIR谱(a): 不掺硅酸钠; (b): 硅酸钠掺入1%; (c): 硅酸钠掺入4%Fig.4 Fourier transform infrared spectra for the rich-water material with sodium silicate addition of (a) 0, (b) 1% and (c) 4% |

不掺硅酸钠时, 富水材料水化后的FTIR谱[图4(a)]表明, 1 102~1 116及616 cm-1处S-O的振动随水化逐渐减弱, 并且3 441 cm-1处的特征峰减弱, 且峰宽变窄, 表明AFt的含量减少, 这与图3(a)中d=9.63, 5.57, 3.97, 3.02 Å 处衍射峰变化一致。 水化3 d时, 在1 640 cm-1附近无明显的吸收峰, 水化至14 d时在1 638 cm-1附近出现OH振动带, 并且随水化加深振动减弱, 这表明材料水化14 d时检测到物相CAH10, 而随后该物相减少。 28 d时, 在3 659 cm-1出现较强烈的OH拉伸振动峰, 根据Ferná ndez-Jimé nez A的研究结果, 这是C3AH6的形成所致[4]。 965~971 cm-1处的谱带向高波数移动, 并且530 cm-1附近的振动增强, 这反映了C-S-H凝胶中硅氧四面体的聚合, 弥补了XRD不易检测出絮状C-S-H凝胶的不足。

硅酸钠掺入量1%时的FTIR谱如图4(b)所示, 与不掺硅酸钠的富水材料相比, 在3 642~3 643 cm-1处的OH振动相对减弱, 530 cm-1处的Si-O振动增强, 表明水化产物中CH含量降低而C-S-H凝胶生成量增多, 这与图3(a和b)中d=5.57 Å 处的衍射强度变化一致。 水化3 d时, 970 cm-1处的振动相比不掺硅酸钠的富水材料略微增强; 水化14 d时, 相比不掺硅酸钠的富水材料, 975 cm-1处的T-O振动更加强烈, 并且向高波数移动, 由此可推测产生了新物相C2ASH8, XRD结果可证实这种猜测。 水化28 d时, 1 637 cm-1处的OH弯曲振动弱于水化14 d时的振动; 在3 658 cm-1处出现的OH拉伸振动峰, 其峰强明显弱于不掺硅酸钠的峰强。

当富水材料中硅酸钠掺入量升至4%时, 水化28 d内未在3 659 cm-1附近显现振动带[图4(c)], 这表明没有形成C3AH6。 并且相对硅酸钠掺入1%的富水材料, 969 cm-1附近的振动显著增强, 且特征峰随水化时间向高波数移动。

一般认为, CAH10及C2AH8的形成是铝酸盐水泥强度的重要影响因素[2, 4]。 但随着水化持续或温度升高, 在含铝酸盐矿物的材料中, 铝酸钙类水化产物转变为C3AH6[见式(1)], 而在高碱度体系中, CA甚至能够直接水化生成C3AH6[见式(2)][6]。

CAH10及C2AH8属介稳六方晶系, C3AH6属稳定立方晶系, 六方晶系的结合程度要优于立方晶体[4, 5, 11]。 因此, 根据XRD及FTIR分析结果可知, 硅酸盐-铝酸盐水泥基富水材料水化后期的强度衰减可认为是材料固结体内部所发生的晶型转变所致。

另外, 当硅酸盐-铝酸盐水泥基凝胶体系中存在硫酸根离子时, 铝酸钙矿物水化初期生成适量的AFt晶体对早期强度具有积极的影响, 形成AFt的反应见式(3)[12]。 但是, 如果水化初期过量的AFt包裹在硅酸盐水泥颗粒表面, 则会抑制硅酸盐矿物(CSx)的水化, 减少C-S-H凝胶的生成量, 进而导致较低的早期强度。

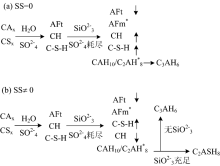

不掺硅酸钠的富水材料水化14 d时, CH的衍射强度显著增高; 并且967 cm-1处Si-O振动强度略微升高, 由此推断水化3~14 d, 发生了C3S的持续水化反应: C3S+H2O→ C-S-H(gel)+CH。 在材料水化0~14 d时, 铝酸盐矿物的水化产物(CAH10及C2AH8)以及C-S-H凝胶等物相的增多均有利于体系强度的发展。 因此, 不掺硅酸钠的富水材料水化0~14 d, 强度持续升高。 然而, 水化28 d时, 检测到富水材料内六方晶系转变为立方晶系, 晶体间结合力减弱, 这导致了富水材料水化后期强度的衰减。 不掺硅酸钠时, 体系内的物相变化, 如图5(a)所示。

如图5(b)所示, 掺入硅酸钠后, 富水材料中铝酸盐矿物的水化速度减弱, 产物AFt的生成量减少, 这促进了硅酸盐矿物的水化反应以及硅酸钠与CH的反应, 促进了C-S-H凝胶的生成[5], 进而提高该富水材料的早期强度。 随进一步的水化, 硫酸根离子大量减少, 铝酸盐水泥熟料矿物则水化生成CAH10及C2AH8, 这与不掺硅酸钠时的反应过程相同。 但是掺入硅酸钠后, 具有六方晶系结构的CAH10及C2AH8优先与硅酸根离子反应生成稳定相C2ASH8, 从而抑制了富水材料中的晶型转变。 C2ASH8属稳定六方晶系, 其晶体间结合程度较好, 因此暂时避免了材料的强度衰减。 然而, 硅酸钠掺入量为1%时, 水化28 d仍能检测到C3AH6, 这说明体系中硅酸钠完全消耗, 且不足以使全部CAH10及C2AH8转变为C2ASH8。 因此, 残余的CAH10及C2AH8转变为C3AH6, 导致了富水材料的强度衰减。 而由于C3AH6的生成量较少, 因此, 相比于不掺硅酸钠的富水材料其强度衰减量较少。

硅酸钠掺入量为4%时, 富水材料水化14 d的产物C-S-H凝胶及C2ASH8的生成量较硅酸钠掺入量1%的富水材料均显著增大, 这是该条件下富水材料水化14 d强度较高的原因。 并且28 d的水化产物中无C3AH6生成, 这表明材料中的晶型转变得以抑制, 水化后期的强度衰减得到了控制。

(1)强度试验表明, 不管是否掺入硅酸钠, 硅酸盐-铝酸盐水泥基富水材料水化0~14 d的强度增大, 不掺硅酸钠的富水材料后期强度降低。 硅酸钠的掺入可以提高硅酸盐-铝酸盐富水材料的早期强度, 并减少材料后期的强度衰减量。 当硅酸钠掺入量3%以上时, 富水材料后期强度的衰减可以得到有效控制。

(2)XRD及FTIR结果证实, 硅酸钠掺入量为0时, 富水材料后期强度的衰减是由于其内部六方晶系(CAH10 及C2AH8)向立方晶系(C3AH6)的转变; 然而, 硅酸钠掺入促使硅酸盐-铝酸盐水泥基富水材料水化早期的Si-O聚合, 提高C-S-H的生成量, 进而提高早期强度; 此外, 硅酸钠掺入后, 介稳相CAH10 及C2AH8与硅酸根离子反应生成稳定的C2ASH8, 进而抑制了晶体的转变。 但是, 硅酸钠掺入1%时, 富水材料的晶型转变不足以得到完全抑制, 因而后期仍会发生强度衰减。 当硅酸钠掺入4%时, 硅酸盐-铝酸盐水泥基富水材料中C2ASH8生成量显著增大, 并且水化28 d后未检测到C3AH6, 表明富水材料内的晶型转变完全得以抑制, 材料水化后期强度衰减得到有效控制。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|