作者简介: 李冬玲, 1973年生, 钢铁研究总院教授级高级工程师 e-mail: lidongling@ncschina.com

火花源原子发射光谱原位统计分布分析技术(OPA)是近十几年发展起来的一种大尺度金属截面的高通量成分分布分析技术, 具有分析速度快、 多元素信号同时定位采集、 统计解析信息量大等独特优势, 已被广泛应用于中低合金钢铸坯中的成分分布分析。 采用火花源OPA技术对铸&锻变形FGH96高温合金航空发动机涡轮盘纵剖面中的主要合金元素Al, Cr, Co, Ti, W, Mo和Nb进行了成分分布分析, 并通过适宜的校准曲线的拟合实现了七种合金元素的定量统计解析。 采用直读光谱仪对纵剖面轮毂至轮缘的不同部位进行了定点分析, 两种方法具有较好的一致性。 结果表明, 经过新的铸&锻工艺生产的变形FGH96涡轮盘中除了含量较低的Nb元素外, 大部分元素的统计偏析度都小于5%。 由于涡轮盘不同部位冷却方式的差异, 导致轮毂和轮缘上某些元素分布的差异, 其中Ti, Nb等碳化物形成元素在轮缘处存在一定的偏析, 含量有所升高, 而W, Mo和Co则在轮中部分布较不均匀, 采用扫描电镜结合能谱分析的方法也观察到了轮缘处了大颗粒的Ti和Nb的碳化物的存在, 进一步证实了涡轮盘边缘Ti和Nb偏析的存在。 大尺度涡轮盘的元素成分分布分析结果对于FGH96合金涡轮盘新型铸&锻变形工艺的改进和性能提高具有重要的指导作用。

As a high-throughput element distribution analysis technique for metal surface with a large size original position statistic distribution analysis (OPA) combined with spark source atomic emission spectrometry has been developed for more than ten years with the advantage of rapid analysis speed, simultaneous locating acquisition of multi-element signals and large information of statistic analysis. This technique has been widely used in the casting billet segregation analysis for medium and low alloyed steel. In this paper, OPA technique with spark source was used for the distribution analysis of main alloy elements such as Al, Cr, Co, Ti, W, Mo, Nb in FGH96 super-alloy turbine disk prepared by casting& forging deformation. The quantitative statistic analysis of these elements has been obtained by the application of appropriate calibration curves. Fix point analysis in different turbine disk position from wheel hub to flange was done by direct-reading spectrometer and a good agreement of the results of two methods has been obtained. It was found that the statistic segregation degree of the most of the elements in turbine disk is less than 5% except the element of Nb. The distribution in different position of turbine disk was varied with different type of cooling in disk. A certain segregation of carbide forming elements such as Ti and Nb existed in disk flange and the content of elements increased and on the contrary the inhomogeneousdistribution of Co, W, Mo occurred in the middle part of turbine disk. Carbides with a large size were also observed by scanning electron microscope combined with energy spectrum analysis and it can be a further evidence to explain the existence of the segregation of Nb and Ti in disk flange. The element distributionquantitative analysis results will guide the preparation of FGH96 alloy turbine disk by new casting & forging deformation technology and help improve performance.

涡轮盘是航空发动机的关键热端零部件, 其工作条件非常苛刻, 对性能要求极高。 而大尺寸涡轮盘从盘心到盘缘的温差相当大, 导致其成分和微观组织结构存在不均匀性[1, 2, 3]。 目前涡轮盘的制备工艺主要有两种, 一种是粉末冶金工艺, 另一种是铸& 锻工艺生产, 粉末冶金工艺生产的合金往往存在热诱导空洞和夹杂物含量高的问题, 并且其昂贵的生产设备和较长的生产周期也导致涡轮盘的成本非常高。 近几年来随着冶金工艺水平的提高, 我国开发了电渣重熔连续定向凝固(ESR-CDS)工艺, 制备镍基变形FGH96合金铸锭, 并采用多向锻造和等温锻造的方法成型[4, 5, 6], 控制并试图消除铸锭的宏观偏析, 降低微观偏析, 解决了组织均匀性的问题, 因此大尺寸的涡轮盘内部的成分分布分析对于其工艺的改进具有重要作用。

目前已有的成分分布分析技术主要分为微区分布分析方法和宏观分布分析方法, 扫描电镜/能谱仪以及电子探针显微分析能给出微区的成分分布分析, 但观测的视场范围有限, 同时分析速度慢、 定量灵敏度低。 激光诱导击穿光谱法(LIBS)在材料的成分分布分析方面也有了较快的发展[7, 8, 9, 10, 11], 但还没有实现大尺寸截面的成分分布分析。 火花源原子发射光谱原位统计分布分析技术(OPA)是近十几年发展起来的一种大尺度金属截面的高通量成分分布分析技术, 具有分析速度快、 多元素同时定位采集、 统计解析信息量大等独特优势, 广泛应用于中低合金钢铸坯中的成分偏析分析[12, 13]。 本工作采用火花源OPA技术对铸& 锻变形FGH96高温合金航空发动机涡轮盘(直径514 mm)纵剖面中的主要合金元素Al, Cr, Co, Ti, W, Mo和Nb进行了高通量成分统计分布表征方法的研究, 通过扫描参数、 光源激发条件等的优化, 以及匹配的合金元素定量工作曲线绘制获得了Al, Ti, Co, W, Cr, Mo和Nb在纵剖面上的定量分布统计表征, 并分轮毂、 轮中和轮缘三个区域考察了各元素平均含量和统计偏析度的变化规律, 同时采用扫描电镜结合能谱分析的方法对轮缘偏析部位的微观组织进行了观察, 解释了偏析存在的原因。 并采用直读光谱仪对纵剖面从轮毂至轮缘的不同部位进行了定点分析, 考察了其方法的可靠性。

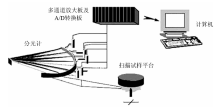

火花源原子发射光谱金属原位分析仪(OPA-200)(钢研纳克检测技术股份有限公司)利用机械手和同步扫描平台夹持样品并实现定位移动。 采用火花放电实现移动样品的连续激发, 并产生原子发射光谱。 通过光栅系统分光后, 由高速数据采集系统采集每次放电火花的谱线强度与位置, 以数字方式实时记录, 并通过统计解析, 最终实现样品的成分分布分析(偏析度分析), 仪器基本结构如图1所示。

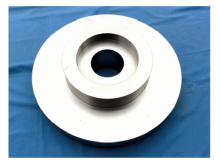

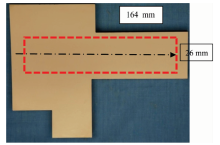

所测的FGH96高温合金的主要成分和含量如表1所示。 取样的涡轮盘外形如图2所示, 涡轮盘直径为514 mm。 从涡轮盘径向截取一个厚度为15 mm的纵剖面, OPA-200测定区域如图3方框所示, 测定区域面积为164 mm× 24 mm。 为了验证其成分分布分析结果的可靠性, 采用ARL4460直读光谱仪(美国热电)沿图3箭头方向依次进行18个区域的定点成分分析, 每个激发点的间隔为10 mm。

| 表1 FGH96合金的主要元素的质量分数(%) Table 1 Mass fraction of main elements in FGH96 alloy(%) |

原位分析仪参数: 激发频率500 Hz, 激发电容7.0 μ F; 激发电阻6.0 Ω ; 火花间隙3.0 mm; 氩气纯度99.999%; 电极材料为纯钨电极, 450顶角, 直径3.0 mm; 样品扫描方式为面扫描。 测定元素及其波长(nm): Al: 396.1; Cr: 267.7; Co: 345.3; W: 400.8; Mo: 203.8; Nb: 319.5; Ti: 337.2; 由于样品所含合金元素多, 而且成分含量高, 为了保证样品表面成分的充分激发, 适当调高了样品室的氩气流量, 由80 mL· s-1调至到100 mL· s-1; 同时扫描速度也由1 mm· s-1降到了0.75 mm· s-1。

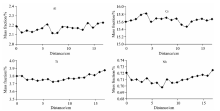

根据待测样品的元素含量, 找到特别匹配的系列高温合金光谱标准样品较为困难, 因此从实验室选取了几个成分均匀的不同牌号的块状高温合金样品, 钻孔截取屑样, 用酸分解后定量转移配制溶液, 采用电感耦合等离子体光谱仪测定了各元素的平均含量。 其块状高温合金的牌号和测得的化学成分如表2所示。 按照1.2的参数, 对7块高温合金进行面扫描, 扫描区域为16 mm× 16 mm, 以基体镍为参比, 绘制含量与相对平均强度的校准曲线, 发现七种元素的二次函数拟合校准曲线都有较好的相关系数, 大部分元素相关系数均在0.99以上, Cr, Co, Al, Ti, Mo和W的校准曲线如图4所示。

| 表2 块状高温合金牌号和测得的元素含量(%) Table 2 Material designation of block super-alloy and element contents determined (%) |

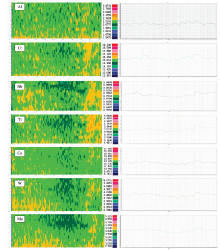

将涡轮盘纵剖面用铣床加工出光洁的表面, 并用无水乙醇将表面的油污和灰尘清除干净, 按照1.2所述的仪器参数, 采用OPA-200对样品进行面扫描分析, 并根据已经绘制的校准曲线, 将每个火花放电原始位置处的各元素光谱强度转化为含量, 从轮毂(左侧)至轮缘(右侧)的各元素含量二维分布图和线分布图如图5所示。 结果表明, 由于涡轮盘不同部位冷却方式的差异, 导致轮毂和轮缘上某些元素分布的差异, 其中轮缘处Ti和Nb等碳化物形成元素以及Al和Cr元素存在一定的偏析, 含量有所升高, 而Co, W和Mo则在剖面中部分布较不均匀。 将整个扫描区域沿径向(X方向)分割成三个区域, 从左至右, 0~48 mm区域为靠近盘心区域, 48~106 mm为涡轮盘中部区域, 106~164 mm为涡轮盘边缘区域, 分别考察各个区域的各元素的平均含量和统计偏析度, 其中统计偏析度是根据金属原位通则国家标准GB/T24213— 2009中的公式计算得到。 在样品扫描范围内, 以数理统计方法对特定元素的含量分布进行解析, 求得该元素95%置信度下, 以含量中位值为中心的含量置信区间为[c1, c2]的统计偏析度S, 其计算公式见式(1), 统计偏析度数值越大, 偏析越严重, 无偏析时, 统计偏析度为0。 样品各元素统计值见表3所示。 可以看出, 经过新的铸& 锻工艺生产的变形FGH96涡轮盘的统计偏析度都比较低, 除了含量较低的Nb元素外, 绝大部分元素的统计偏析度都小于5%, 但局部的偏析情况仍然存在, 如涡轮盘边缘Ti和Nb的偏析度变大, 含量也有所增高, 而W, Mo和Co则在轮中部分布较不均匀, 采用扫描电镜结合能谱分析的方法对涡轮盘三个区域进行了其组织结构和析出相的观察, 发现在涡轮盘的边缘区域晶粒组织有所长大, 而且出现了较多量大颗粒的Ti, Nb的碳化物, 由此导致了涡轮盘边缘Ti, Nb含量的增高和偏析度的增加。 盘缘的碳化物的形貌和成分如图6所示。

| 图5 Al, Cr, Nb, Ti, Co, W和Mo的含量二维分布图(左)和线分布图(右)Fig.5 Content 2D distribution (left )and line distribution maps (right) for Al, Cr, Nb, Ti, Co, W, Mo |

| 表3 不同区域的元素平均含量和统计偏析度 Table 3 Average content and statistic segregation degree in different area |

| 图6 轮缘的碳化物的形貌和成分 (a): 碳化物扫描电子显微下微观形貌; (b): 碳化物能谱分析成分图Fig.6 Carbides morphology and compositions in wheel flange (a): Carbides morphology b SEM; (b): Carbides composition by EDS |

式中: c0为含量中位值; c1和c2为含量置信区间的上、 下限。

采用ARL4460直读光谱仪对涡轮盘轮毂至轮缘的18个区域进行了定点成分分析, 获得了Al, Cr, Ti和Nb从轮毂至轮缘的元素含量的线分布图, 如图7所示。 可以看出直读光谱仪定点测得的各元素在轮毂、 轮中和轮缘的含量与火花原位分析仪测得结果具有较好的一致性, 尤其是Ti和Nb的分布趋势和OPA-200扫描得到的趋势完全吻合, 轮缘含量(图7右侧)均有所上升, 再次说明了轮毂存在大颗粒的Ti和Nb的碳化物的富集。

采用火花源OPA技术对大尺寸的FGH96涡轮盘纵剖面中的主要合金元素Al, Cr, Co, Ti, W, Mo和Nb进行了定量统计分布分析, 其结果与直读光谱仪定点分析的结果具有较好的一致性, 同时采用扫描电镜结合能谱分析的方法也解释了Ti和Nb在轮缘分布不均匀的原因。 可见火花源原子发射光谱原位统计分布分析技术(OPA)在大尺寸金属截面的成分定量统计分布分析上具有独特优势, 分析速度快, 多元素同时定位采集, 统计解析信息量大, 解决了大尺寸高温合金涡轮磐内部成分均匀度表征的难题, 对于FGH96合金涡轮盘盘新型铸& 锻变形工艺的改进和性能提高具有重要的指导作用。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|