作者简介: 尹 博, 1984年生, 太原理工大学采矿工艺研究所讲师 e-mail: ybo0818@163.com

低钙粉煤灰潜在的火山灰活性释放缓慢限制了其大规模利用, 通过碱激发提高粉煤灰中Si4+, Al3+和Ca2+等离子浸出率对于加快低钙粉煤灰活性释放具有积极作用。 采用电感耦合等离子体发射光谱、 傅里叶变换红外光谱、 X射线衍射和扫描电子显微镜分别测试和分析了5种浓度NaOH溶液对低钙粉煤灰激发过程中Si4+, Al3+和Ca2+的浸出规律、 化学基团变化、 水化产物生成及微观形貌演化。 结果表明: 碱激发作用显著提高了低钙粉煤灰中Si4+, Al3+和Ca2+浸出率, 三种离子浸出率大小为: Si4+>Al3+>Ca2+, 其中Si4+和Al3+浸出率随NaOH浓度增加而增加, 随浸出时间延长呈对数规律升高; Ca2+由于在NaOH溶液中生成Ca(OH)2沉淀, 其浸出率大小表现为在水中高, 在NaOH溶液中低。 红外光谱清晰地表征出低钙粉煤灰受碱激发作用后化学基团在指纹区(波数1 300 cm-1以下)的变化, 且随碱激发时间的延长和碱浓度的增加变化愈加明显。 水化产物和微观形貌的结果显示出粉煤灰颗粒表面受到碱侵蚀发生解聚, 在OH-催化下, 硅铝单体分子重新排列形成硅酸盐和铝酸盐低聚络合物, 通过亲核取代反应形成铝硅酸盐的低聚态溶胶, 并进一步与碱金属阳离子通过配位键或静电键的作用缩聚形成水化凝胶类产物。 采用ICP-OES测试粉煤灰中离子浸出率可作为评价粉煤灰火山灰活性的一种快速和准确的方法。

The slow release of potential pozzolanic activity of low-calcium fly ash slows down its large-scale utilization, and enhance leaching rate of Si4+, Al3+ and Ca2+ of fly ash through alkali activation, which will play positive effects for accelerating the active release of low-calcium fly ash. In this study, low-calcium fly ash was soaked and activated in five NaOH solutions of different concentrations for different time periods. The leaching rules of Si4+, Al3+ and Ca2+, changes in chemical groups, hydration product formation and evolution of microscopic morphology were tested and analyzed via Inductively coupled plasma atomic emission spectrometry, Fourier transform infrared spectroscopy, X-ray diffraction and Scanning electron microscopy. The results showed that the alkali activation effect can significantly increase the leaching rate of Si4+, Al3+ and Ca2+ ions from low-calcium fly ash, and the order of three ions leaching rates is Si4+>Al3+>Ca2+. The leaching rate of Si4+ and Al3+ increased with NaOH concentration, and increased logarithmically with leaching time. Ca2+ generate Ca(OH)2 precipitated in NaOH solution, which explained why the leaching rate of Ca2+ was high in water and low in NaOH solution. Fourier transform infrared spectroscopy can clearly characterize the change of chemical groups in the fingerprint zone (below 1 300 cm-1 of wavenumbers) of fly ash by alkali activation, and the changes were more obvious as the increase of the alkaline concentration and time in the activating fly ash process. Results of hydration products and micromorphology showed that the surface of fly ash particles were depolymerized under alkaline attack, and unstable ionic monomers were formed. The active Al3+ and Si4+ ions react under catalysis by OH- to form silicate and aluminate species. They would form the aluminosilicate oligomers sol by nucleophilic substitution reaction. Thereafter, the aluminosilicate oligomers and the alkali metal cation were further polycondensed via the action of a coordination bond or an electrostatic bond to form aluminosilicate gel, which accumulated gradually. The results of the study demonstrates that using inductively coupled plasma atomic emission spectrometry to test the ions leaching rate can be used as a fast and accurate method to evaluate the pozzolanic activity of fly ash.

近年来, 以粉煤灰为主要材料进行的胶结充填采矿技术正在中国兴起。 在充填材料中加入粉煤灰对于降低充填成本和减小管道输送阻力等方面都有益处[1, 2]。 但是, 研究与应用实践证明, 粉煤灰充填材料具有早期强度低、 变形量大的缺陷, 这一缺陷直接影响地层沉陷的控制效果。 进一步研究发现, 粉煤灰充填材料早期强度低是由于粉煤灰潜在的火山灰活性释放缓慢而导致的[3]。 因此, 激发粉煤灰的火山灰活性有利于改善粉煤灰充填材料早期的物理力学性能。

激发粉煤灰火山灰活性的方法已有了一些研究。 许多学者认为添加化学激发剂能有效促进粉煤灰的火山灰活性释放。 常用的化学激发剂有酸(H2SO4, HCl和HF)、 碱[Ca(OH)2, NaOH, KOH和Na2SiO3]和盐(Na2SO4, CaSO4 NaCl和CaCl2)等[4, 5, 6, 7]。 对三种激发剂激发粉煤灰活性效果的研究表明, 碱激发剂的激发效果好于酸和盐激发剂[8]。 Bijen[9]发现NaOH对粉煤灰活性激发的效果更好。 Lee[10]认为NaOH激发粉煤灰活性效果好的原因在于Na+具有更高的电荷密度和较小的离子半径便于OH-接近Si— O和Al— O键, 能够破坏粉煤灰玻璃体致密的网络结构, 促使其网络结构分解并释放Si4+和Al3+等活性离子。 但由于低钙粉煤灰的火山灰活性反应缓慢, 目前碱激发低钙粉煤灰的活性离子浸出规律和反应产物及其形成期的发展过程尚不清楚。 本文采用五种浓度的NaOH溶液对低钙粉煤灰进行碱激发作用, 并测试和分析其作用过程中Si4+, Al3+和Ca2+等活性离子浸出率及其随时间的变化规律、 碱激发粉煤灰的水化产物以及碱激发对粉煤灰微观结构的影响, 为揭示低钙粉煤灰活性激发过程及微观机理提供依据。

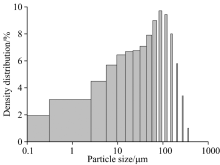

实验用粉煤灰取自山西西山煤电集团兴能电厂, 其密度2.1 g· cm-3, 比表面积0.436 m2· g-1。 图1示出采用Malvern Mastersizer 2000激光粒度分析仪(英国)对粉煤灰粒径的测试结果, 其粒径分布范围为0.286~457.1 μ m, 其中0~1 μ m占1.17%, 1~10 μ m占11.93%, 10~100 μ m占59.88%, 100~460 μ m占27.02%。

采用X射线荧光光谱仪(XRF, 德国布鲁克)对粉煤灰化学成分的测试结果表明, 其主要成分为SiO2(58.14%), Al2O3(30.03%), Fe2O3(3.80%), CaO(3.58%), MgO(2.53%)。 其中CaO含量低于10%, 根据ASTM C 618标准, 为F类低钙粉煤灰。

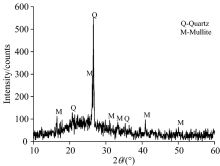

图2示出采用Rigaku D/Max2500型X射线衍射仪(XRD, 日本理学)对粉煤灰矿物成分的测试结果, 主要由石英9.2%、 莫来石28.1%和非结晶相的硅铝质玻璃体62.7%构成。

实验用NaOH为AR分析纯(天津凯通化学试剂有限公司), 纯度≥ 96%。 实验用水为去离子水。

(1)取现场采集的粉煤灰, 置于110 ℃烘干箱内烘干12 h至恒重, 用精度为0.000 1 g的电子天平将其分为30份, 每份100 g。

(2)配制质量浓度分别为0, 0.25, 0.75, 1.25和2 mol· L-1 的NaOH溶液各2 400 mL, 分别标记为A, B, C, D和E, 将五种浓度的NaOH溶液各分为六份, 每份400 mL, 共30份, 分别存放于容量为1 L的聚乙烯瓶内, 依次标记为A1, A2, …, A6; B1, B2, …, B6; …; E1, E2, …, E6。

(3)将(1)中称取的30份粉煤灰依次放入聚乙烯瓶内, 摇匀后密封置于25 ℃的水浴保持恒温。 放置时间分别为3, 6, 12, 24, 48和72 h, 形成30个测试方案, 见表1。

(4)用膜式过滤器(0.8 μ m)滤出恒温放置至设定时间的浸泡试样, 取其浸出液, 各1 mL并将其逐级稀释至满足ICP-OES仪器对测试样品浓度的要求(< 40 mg· L-1), 本次试验稀释1 000倍, 以备对其进行离子浓度的测试。

(5)将过滤出的浸泡粉煤灰用去离子水清洗三次, 去除其表面残留的NaOH溶液, 再次放入50 ℃烘干箱内烘干48 h至恒重, 以备对其进行傅里叶变换红外光谱、 X-射线衍射和扫描电子显微镜的测试。

| 表1 测试方案 Table 1 Test scheme |

1.3.1 Si4+, Al3+和Ca2+浸出率的测试

采用Thermo iCAP 6300型电感耦合等离子原子发射光谱仪(ICP-OES, 美国)测定上述稀释后的浸出液中的Si4+, Al3+和Ca2+浓度。 测试步骤为: ①在稀释后的30份浸出液中各取6 mL, 分成3份, 每份2 mL分别放入3只100 mL聚乙烯容量瓶中。 ②取步骤①中的2只容量瓶, 向其中一只瓶内顺序加入0.1 mL 36%HNO3, 5 mL铝标准溶液(0.1 mg· mL-1), 2 mL钙标准溶液(1 mg· mL-1)和2 mL硅标准溶液(1 mg· mL-1)后用二次去离子水定容; 向另一只瓶内顺序加入0.1 mL 36%HNO3, 10 mL铝标准溶液(0.1 mg· mL-1), 4 mL钙标准溶液(1 mg· mL-1)和4 mL硅标准溶液(1 mg· mL-1)后用二次去离子水定容, 配制成标准溶液。 ③取步骤①中的剩余的1只聚乙烯容量瓶, 向瓶内加入0.1 mL 36%HNO3后用去离子水定容, 配制成样品溶液。 ④仪器开机后自动调整至初始化状态, 从iTEVA 软件选定硅、 铝和钙三种检测元素和对应谱线[Si (251.611 nm), Al (396.152 nm)和Ca (396.847 nm)], 开始测试。 先测试标准溶液, 以浓度为横坐标, 发射光谱强度为纵坐标绘制出硅、 铝和钙三条标准曲线; 再测试样品溶液, 得到三种检测元素在各自谱线上的发射光谱强度与标准曲线上所对应的横坐标的绝对值即为所测溶液中Si4+, Al3+和Ca2+的浓度。 每次进样平行测定三次, 取其平均值作为结果。 ⑤按式(1)计算Si4+, Al3+和Ca2+的浸出率。

式中, W为Si4+, Al3+和Ca2+的浸出率, mg· g-1; c为各样品溶液Si4+, Al3+和Ca2+所测平均浓度, mg· L-1; V为浸出液体积, L; d为稀释倍数; M为粉煤灰用量, g。 根据式(2)计算不同浸出时间下碱激发作用活性离子浸出率相对于无碱激发的增加率。

式中, G为Si4+, Al3+和Ca2+的浸出率增加率, %; WNaOH为Si4+, Al3+和Ca2+在不同NaOH溶液浓度(B, C, D, E组)的浸出率, mg· g-1; Wwater为Si4+, Al3+和Ca2+在去离子水(A组)的浸出率, mg· g-1。

1.3.2 化学基团的测试

采用Nicolet iS5型傅里叶变换红外光谱仪(FTIR, 美国赛默飞世尔)测定浸泡烘干粉煤灰样品的化学基团。 仪器光谱检测范围8 000~350 cm-1, 光谱分辨率优于0.5 cm-1, 波数精度优于0.01 cm-1。 样品制备: 称取0.000 5 g浸泡烘干粉煤灰样品, 被测样品与溴化钾(KBr)质量比例控制在1:140~1:160之间, 在玛瑙研钵内充分研磨后压片(厚度< 1 mm), 进行FTIR测试。

1.3.3 水化产物的测试

采用Rigaku D/Max2500型X-射线衍射仪(XRD, 日本理学)测定浸泡烘干粉煤灰样品的矿物成分。 测试条件: Cu靶, Kα 辐射, 扫描角度2θ =10° ~60° , 扫描步长0.05° , 计数时间0.5 s。

1.3.4 浸泡粉煤灰微观形貌的测试

采用JSM-6700F型场发射扫描电子显微镜(SEM, 日本电子)和IET-200型能谱仪(EDS, 英国牛津)测定浸泡烘干粉煤灰样品的表面微观形貌。 为减小负电荷对成像效果的干扰, 测试前对样品喷金处理。

2.1.1 Si4+浸出率

图3(a)为粉煤灰在不同浓度NaOH溶液中浸泡Si4+浸出率随时间的变化曲线。 可以看出, 在去离子水中, 3 h Si4+的浸出率达到3.8 mg· g-1, 6~72 h一直维持在3.84 mg· g-1; 在浓度为0.25 mol· L-1的NaOH溶液中, 其浸出率从3 h时的3.96 mg· g-1分别增加到6, 12, 24, 48和72 h时的4.16, 4.32, 4.60, 4.76和4.84 mg· g-1; 在浓度为0.75, 1.25和2 mol· L-1时的NaOH溶液中, 其浸出率分别从3 h时的4.08, 4.27和4.32 mg· g-1增加到72 h时的5.36, 6.76和7.96 mg· g-1。 对试验数据的拟合结果表明, 在不同浓度的NaOH溶液中Si4+的浸出率随时间的延长呈对数规律增加; 在不同时间内, Si4+的浸出率随NaOH溶液浓度的增加呈线性规律增加, 见图3(b)。

| 图3 Si4+浸出率的变化曲线(a): 随时间变化; (b): 随NaOH浓度变化2.1.2 Al3+浸出率Fig.3 The curves of leaching rate of Si4+ vary with (a) time and (b) NaOH concentration |

图4(a)为粉煤灰在不同浓度NaOH溶液中浸泡Al3+浸出率随时间的变化曲线。 可以看出, 在去离子水中, Al3+的浸出率从3 h的0.48 mg· g-1增加到6 h的0.85 mg· g-1, 12~72 h一直维持在0.92 mg· g-1。 在浓度为0.25 mol· L-1的NaOH溶液中, 其浸出率从3 h时的0.61 mg· g-1分别增加到6, 12, 24, 48和72 h时的1.26, 1.48, 1.71, 1.95和2.03 mg· g-1; 在浓度为0.75, 1.25和2 mol· L-1时的NaOH溶液中, 其浸出率分别从3 h时的1.55, 2.02和2.27 mg· g-1增加到72 h时的2.49, 3.30和4.00 mg· g-1。 对试验数据的拟合结果表明, 在不同浓度的NaOH溶液中Al3+的浸出率随时间的延长呈对数规律增加; 在不同时间内, Al3+的浸出率随NaOH溶液浓度的增加呈线性规律增加, 见图4(b)。

| 图4 Al3+浸出率的变化曲线(a): 随时间变化; (b): 随NaOH浓度变化2.1.3 Ca2+浸出率Fig.4 The curves of leaching rate of Al3+ vary with (a) time and (b) NaOH concentration |

图5(a)为粉煤灰在不同浓度NaOH溶液中浸泡Ca2+浸出率随时间的变化曲线。 可以看出, 在去离子水中, Ca2+的浸出率从3 h的0.62 mg· g-1缓慢增加到24 h的0.68 mg· g-1, 24~72 h一直维持在0.68 mg· g-1; 在浓度为0.25, 0.75, 1.25和2 mol· L-1时的NaOH溶液中, 3 h时的浸出率皆为0.032 mg· g-1, 72 h时分别增加到0.053, 0.048, 0.048和0.044 mg· g-1。 图5(b)也可看出Ca2+在水中的浸出率高于NaOH溶液中的浸出率, 其原因为浸出的Ca2+与OH-结合反应生成Ca(OH)2沉淀, 由于水中的OH-数量远低于NaOH溶液, 在水中形成的Ca(OH)2沉淀量有限, 故出现水中Ca2+浸出率远高于NaOH溶液。 而在NaOH溶液中之所以能够检测到Ca2+是由于Ca(OH)2微溶于水, 二次释放出了微量的钙[11]。

| 图5 Ca2+浸出率的变化曲线(a): 随时间变化; (b): 随NaOH浓度变化2.1.4 Si4+, Al3+, Ca2+浸出率随时间变化的差异性分析Fig.5 The curves of leaching rate of Ca2+ vary with (a) time and (b) NaOH concentration |

碱激发作用明显提高了低钙粉煤灰中Si4+, Al3+和Ca2+浸出率, 但三者间的浸出规律也存在差异性。

(1)Si4+, Al3+和Ca2+的浸出率不同, 浸出率的大小为: Si4+> Al3+> Ca2+。 在72 h内, Si4+的最大浸出率为7.96 mg· g-1, Al3+的最大浸出率为4 mg· g-1, Ca2+的最大浸出率为0.04 mg· g-1。 其原因是粉煤灰中硅、 铝和钙的含量不同。 试验粉煤灰中SiO2含量为58.14%, Al2O3含量为30.03%, CaO含量仅为3.58%。

(2)Ca2+的浸出率随NaOH溶液浓度的增高而降低, Si4+和Al3+的浸出率随NaOH溶液浓度的增高而增高, 其变化规律不同。 其原因是Ca2+在NaOH溶液中生成Ca(OH)2沉淀, 导致随NaOH溶液浓度升高游离的Ca2+数量减少。

(3)相对去离子水, NaOH碱溶液对粉煤灰中Si4+, Al3+和Ca2+浸出率的增加率不同。 表2示出根据式(2)计算出的不同浸出时间下碱激发作用Si4+, Al3+和Ca2+浸出率相对于无碱激发(去离子水)的增加率。 可见, 碱激发下Al3+浸出率的增加率高达334.78%, Si4+浸出率的增加率达107.29%, 而Ca2+浸出率的增加率为-92.53%。 其原因是在粉煤灰的硅铝酸盐结构中, 硅主要以四配位四面体结构存在, 性质比较稳定; 而铝则以多配位多面体结构存在, 当粉煤灰受到碱侵蚀时, Al— O键的键能比Si— O键的键能低, 使得铝比硅更容易溶解[12]; Ca2+浸出率的负增长特性仍然是由于Ca2+在NaOH溶液中生成Ca(OH)2沉淀所致。

| 表2 Si4+, Al3+和Ca2+浸出率的增加率 Table 2 The leaching increase rate of Si4+, Al3+ and Ca2+ |

图6(a)为在2 mol· L-1 NaOH溶液浸泡粉煤灰试样化学基团随时间变化的红外光谱图。 可看出, 在4 000~1 300 cm-1的官能团, 粉煤灰样品均出现了三个特征峰: (1)在3 431.96~3 471.79 cm-1区域的吸收峰表示水分子的H— O— H伸缩振动。 (2)在1 624.25~1 633.76 cm-1区域的吸收峰是由于水分子的H— O— H弯曲振动。 (3)在1 411.25~1 452.52 cm-1区域的吸收峰与粉煤灰中未完全燃烧的碳粒有关, 且随时间的延长, 此峰愈加尖锐是碱过量造成碳化的标志。

| 图6 浸泡后粉煤灰的FTIR谱图(a): 随时间变化; (b): 随NaOH浓度变化在1 300 cm-1以下的指纹区粉煤灰样品出现了5个吸收峰, 这些峰都是由于粉煤灰中Si— O基团或Al— O基团振动引起的。 (1)在1 017.93~1 056.62 cm-1区一个强吸收峰, 是由于硅氧和铝氧四面体不对称伸缩振动形成的。 随时间的延长, 336 h此峰的峰值顶端出现了波数变化, 这表明Al渗透到了Si— O-Si的网状结构中, 形成了沸石结构[13]。 (2)在775.74~794.07 cm-1的吸收峰为Si— O键的弯曲振动峰, 属于Si— O末端氧振动。 可看出, 此峰在336 h的振动频率明显减弱且峰宽变大, 说明粉煤灰受到碱激发后结晶度降低。 (3)在548.91~553.35 cm-1的吸收峰属于O— Al— O的弯曲振动, 说明了体系内莫来石的存在。 (4)在455.92 cm-1附近的吸收峰属于Si— O键的面内弯曲振动, 超过72 h后此峰明显锐化, 说明粉煤灰颗粒表面被碱侵蚀解聚造成硅氧多面体网络结构聚合度下降。 (5)在168 h谱线中425.99和437.17 cm-1处以及336 h谱线中428.20和435.64 cm-1处出现了明显的小尖峰, 这是Si— O键弯曲振动峰增强的表现。 由此说明随时间的延长, 粉煤灰浸出的Si4+, Al3+和Ca2+所形成的水化产物导致的基团变化越明显。Fig.6 FTIR spectra of the fly residues ash vary with (a) time and (b) NaOH concentration |

图6(b)为浸泡432 h的粉煤灰试样化学基团随NaOH溶液浓度变化的红外光谱图。 可看出, 在官能团区和指纹区吸收峰出现位置与图6(a)一致。 随NaOH溶液浓度的增加, 红外图谱在官能团区的差异不明显, 但在指纹区有三个明显的不同点: 一是随浓度增加, 在1 060.76 cm-1处的主吸收峰向低波数方向移动, 这可能是由于粉煤灰中的硅氧和铝氧四面体被解聚后Na+取代了Si— O— Si和Al— O— Al链上的部分基团, 造成硅氧和铝氧的伸缩振动峰受到影响, 出现移位现象。 二是在452.52 cm-1附近的吸收峰随NaOH浓度增加愈加锐化。 三是在1.25 mol· L-1谱线中418.89 cm-1和在2 mol· L-1谱线中426.98 cm-1处出现了明显的小尖峰。 上述变化表明随碱浓度的增加, 粉煤灰受碱侵蚀导致的基团变化愈加明显。

图7为在2 mol· L-1 NaOH溶液浸泡粉煤灰试样矿物成分的XRD测试结果。 浸泡12 h时, 体系内的物质成分没有发生明显变化; 72 h时, 石英和莫来石的特征峰强度比原灰有所降低, 说明粉煤灰中的石英和莫来石受到碱侵蚀, 晶体结构遭到破坏并溶解; 672 h时, 在XRD衍射角度为13.14° , 20.07° , 26.75° , 36.65° 和39.67° 等处出现类沸石特征衍射峰, 说明产物中出现了类沸石结晶相。 N.Murayama[14]等发现沸石类产物是碱与粉煤灰合成沸石体系中一种常见的水化产物, 主要有羟基方钠石、 Nax钠沸石和P型沸石等。 A. Palomo[15]等发现, 沸石形成之前会先形成前驱体水合铝硅酸钠(N— A— S— H: N=Na2O, A=Al2O3, S=SiO2, H=H2O)凝胶, 凝胶通常是一种无定形的非晶态, 因而很难从XRD中检测出来。 但粉煤灰中硅和铝的溶解与溶液中铝硅酸盐的形成是同步进行的, 原因是由于活性离子释放后形成不稳定的离子态硅铝单体。 在OH-催化下, 硅铝单体分子重新排列形成硅酸盐和铝酸盐低聚络合物; 硅酸盐和铝酸盐络合物通过两个单体的羟基之间的吸引而彼此连接产生中间体络合物; 中间体络合物中的两个羟基通过亲核取代反应释放一个H2O分子而缩合形成铝硅酸盐的低聚态溶胶[16], 而后溶胶颗粒与碱金属阳离子Ca2+或Na+通过配位键或静电键的作用进一步缩聚形成水化硅酸钙、 水化铝酸钙和水化硅铝酸钙等凝胶颗粒。 大量阳离子不断将溶胶颗粒连接成各种链状结构, 互相结合, 构成了三维网状体, 由此胶凝性的水化反应产物形成并逐渐增多, 继而聚合形成硬化胶体, 有助于充填材料的物理力学性能的提升。 从图中还可看出, 石英和莫来石的特征衍射峰明显下降且非结晶相的硅铝质玻璃相峰包与原灰相比变得平缓。 说明在碱激发作用下, 石英和莫来石晶体结构持续被破坏且非结晶相的硅铝质玻璃体也参与了水化反应。

图8示出粉煤灰在2 mol· L-1 NaOH溶液中不同浸泡时间的残留物微观结构变化的SEM测试结果。 由图可见, 粉煤灰残留物中多种形态共存, 包括未反应的粉煤灰颗粒、 碱侵蚀过的颗粒及沉淀在颗粒表面的反应产物。

原灰颗粒表面相对平滑, 具有良好的球形度, 并且少量微小颗粒附着于表面[见图8(a)], 这些微小颗粒多为可溶性物质、 石英、 莫来石和未燃烧煤等组成。 浸泡3 h后, 颗粒表面逐渐从光滑变为粗糙, 且在颗粒表面出现一些随机分散的片状结构的Ca(OH)2沉淀物, 这表明浸泡3 h已生成了大量的Ca(OH)2[见图8(b)]。 浸泡72 h后, 未溶解的颗粒表面变得更粗糙, 并且沉淀物以无序的方式连续形成并沉淀在颗粒表面上[见图8(c)]。 EDS分析结果表明, 沉淀物的主要成分为Si, Al, Na和Ca[见图8(d)]。 图8(e)显示了粉煤灰的中空球体充满了沉淀物。 浸泡672 h后, 图8(f)清楚地表明, 未溶解的飞灰颗粒的表面被致密的水化产物层覆盖。 值得注意的是, 从图8(f)反映出水化反应产物持续生成, 并不断覆盖在未溶解颗粒的表面上, 所形成的层状水化产物层包裹住了未溶解的颗粒, 这将抑制未溶解的颗粒继续反应。 此外, 图8(f)中还可观察到水化产物层层中存在一些裂缝, 这可能是由于样品制备过程中的机械损伤, 或由相界面相互作用的渗透压增加而导致水化产物层破裂所引起的。

对五种浓度的NaOH溶液激发低钙粉煤灰的Si4+, Al3+, Ca2+活性离子浸出测试结果表明, 三种离子浸出率大小为: Si4+> Al3+> Ca2+, 其中Si4+和Al3+浸出率随NaOH浓度增加而增加, 随浸出时间的延长呈对数规律升高, Si4+和Al3+最大浸出率相比于无碱激发分别提高了107.29%和334.78%; 而Ca2+由于在NaOH溶液中生成Ca(OH)2沉淀, 其浸出率在水中高, 在NaOH溶液中低。 红外光谱清晰地表征出低钙粉煤灰受碱激发作用后化学基团在指纹区(波数1 300 cm-1以下)的变化, 且随碱激发时间的延长和碱浓度的增加变化愈加明显。 碱激发对低钙粉煤灰的作用主要集中于玻璃体颗粒表面, 通过表面改性促使粉煤灰中的硅氧四面体和铝氧四面体发生解聚。 水化过程中, 低聚态的铝硅酸盐溶胶与碱金属阳离子Na+通过配位键或静电键的作用缩聚形成凝胶类水化产物, 并可能进一步形成类沸石产物。

采用ICP-OES测试粉煤灰中离子浸出率不仅为粉煤灰活性的快速评价而且为低钙粉煤灰活性激发过程与反应产物形成机理研究提供了科学方法和参考依据。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|