作者简介: 成思萌, 女, 1990年生, 西安建筑科技大学材料与矿资学院硕士研究生 e-mail: csm0213@126.com

脱硫是高硫铝土矿资源综合利用的前提, 开展高硫铝土矿焙烧反应特征研究是焙烧脱硫技术开发的基础。 对含硫量为4.32%的贵州高硫铝土矿开展热分析和傅里叶变换红外(FTIR)光谱分析联用试验, 采用TG, DTG, DSC和FTIR联用方法, 综合分析、 研究了高硫铝土矿在氧化焙烧过程中发生反应的种类、 反应历程和主要特征, 并讨论了悬浮态脱硫新工艺的开发。 采用一种改进的红外光谱分析方法, 从混合气体产物的红外吸收光谱中分离出气体组分的流量特征, 从而将高硫铝土矿的脱水和脱硫过程分离并进行分析。 结果表明, 主要反应是一水硬铝石脱水、 黄铁矿氧化脱硫和方解石分解, 释放的气体产物分别是H2O(g), SO2和CO2。 一水硬铝石脱水为单步反应, 温度范围为380~580 ℃, 黄铁矿脱硫为两步反应, 温度范围为388.0~574 ℃, 方解石的分解的温度范围是700~860 ℃。 高硫铝土矿脱硫的放热能够直接补偿脱水的吸热, 悬浮态脱硫适宜的操作温度为580~650 ℃。 研究结果为高硫铝土矿悬浮态脱硫技术开发提供基础数据参考。

Desulfurization is the prerequisite of high-sulfur bauxite comprehensive utilization. Researches of roasting characteristics of high-sulfur bauxite provide foundations for developing a new desulfurization technology. Coupling test of thermal analysis and Flourier transform infrared (FTIR) spectrum analysis was carried out for high-sulfur bauxite with sulfur content of 4.32% from Guizhou. The types, process and main characteristics of reaction occurring during oxidation roasting process of high-sulfur bauxite were comprehensively analyzed and studied by TG, DTG, DSC and FTIR coupling method, and the development of new desulfurization process with suspension state was discussed. A new approach for infrared spectroscopy analysiswas developed to separate the release features of various components from the infrared spectroscopy of gaseous product mixture, and it was used to separate the desulfurization process and dehydration process of high-sulfur bauxite. Results showed that: The main reactions of high-sulfur bauxite in the roasting process were dewatering of diaspora, oxidation desulfurization of pyrite and decomposition of calcite. The gaseous products of the reaction were H2O(g), SO2 and CO2. Dewatering of diaspora was a single step reaction, which appeared in the range of 380.0~580.0 ℃. The reaction of oxidation of pyrite is two step reaction, and which appeared in the range of 388.0~574.0 ℃. The decomposition temperature range of calcite was at 700.0 to 860.0 ℃. The quantity of desulfurization of high sulfur bauxite can directly compensate the endothermic quantity of the dehydration. The suitable operation temperature for suspension state desulfurization process was 580.0~650.0 ℃. The conclusions of this paper can serve as references developing a new suspension desulfurization technology for high-sulfur bauxite.

高硫铝土矿是指硫元素质量含量在0.7%以上的铝土矿[1]。 我国的高硫铝土矿储量达5.6× 108 t, 约占铝土矿资源总储量的11.0%[2, 3]。 在氧化铝生产过程中, 铝土矿原料中的硫元素不仅消耗碱性母液, 而且会腐蚀钢制设备导致溶液中的铁浓度增加[4], 因此高硫铝土矿必须经过脱硫才可应用于氧化铝生产。 目前, 受技术和成本等因素的限制, 高硫铝土矿尚未得到有效的开发利用。 随着我国优质铝土矿资源的日趋枯竭, 开发高硫铝土矿的综合利用技术具有重要的现实意义。

开发有效的脱硫技术是实现高硫铝土矿综合利用的基础, 常用的技术途径有浮选脱硫、 化学脱硫和焙烧脱硫等[5, 6]。 其中, 焙烧脱硫具有脱硫率高、 焙烧后矿石结构疏松有利于铝溶出的优点, 受到业内广泛重视。 焙烧脱硫主要有堆积态焙烧和悬浮态焙烧两种方法。 相对于堆积态脱硫, 悬浮态焙烧脱硫技术具有脱硫快、 能耗低、 生产能力大等优点, 是一种很有前景的热处理技术, 但目前对其研究还不够深入, 尤其是在涉及悬浮态反应过程和机制、 反应器设计及节能控制等方面尚未形成深入的认识, 使该技术在由试验装置到工业化应用转化方面缺乏足够的依据。

本研究将热分析和红外分析技术联用, 对高硫铝土矿的氧化焙烧反应进行研究。 通过综合分析样品的质量变化、 热量变化、 所释放的气体产物种类和红外吸收强度变化, 解析高硫铝土矿的脱水、 脱硫和杂质反应的过程及特征, 并结合高硫铝土矿悬浮态脱硫技术的开发, 对相关工艺参数的选择进行了探讨。

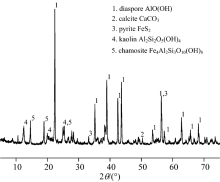

试验采用的高硫铝土矿样品来自贵州遵义某企业, 将原矿粉磨到平均粒径为45.74 μ m, 用德国布鲁克公司S4-Pioneer型X射线荧光光谱仪进行元素分析, 用日本理学(RIGAKU)D/MAX2200型X-ray衍射仪进行物相分析。 硫元素的分析采用化学滴定分析法。 结果分别见表1和图1。

| 表1 高硫铝土矿的元素分析(Wt%) Table 1 Chemical composition of high-sulfur bauxite (Wt%) |

如表1和图1所示, 高硫铝土矿样品中主要矿物为一水硬铝石和黄铁矿, 另外还含有高岭石、 鲕绿泥石和方解石等矿物。 样品中硫元素的质量含量高达4.32%, 是一种硫含量较高的高硫铝土矿。 由于含硫矿物主要以黄铁矿形式存在, 可以通过氧化焙烧的方式进行脱硫。

热分析仪器采用NETZSCH 409PC型TGA-DSC同步热分析仪, 气体产物分析采用BrukerVERTEX70型红外光谱仪。 试验条件为: 90%N2+10%O2气氛, 流量为90 mL· min-1, 升温速率为10 ℃· min-1, 样品量为(10± 0.5) mg。

按照上述条件对高硫铝土矿样品进行热分析-红外分析联用试验。 由热分析直接得到铝土矿焙烧过程中的质量变化(TG)和热流变化(DSC)数据, 对TG进行微分运算, 得到质量变化率(DTG)数据。 通过红外吸收光谱解析可以确定释放气体产物的种类和释放强度特征。 对这些测试信息进行综合分析, 研究高硫铝土矿在氧化焙烧过程中发生的化学反应类型、 温度范围、 反应特征和相互影响规律。

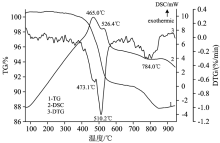

高硫铝土矿样品的TG-DSC-DTG图谱见图2。

根据图2的TG曲线, 高硫铝土矿的氧化焙烧过程主要有两个失重阶段: 第一阶段发生在300.0~580.0 ℃的温度范围, 对应质量损失为9.49%; 第二阶段发生在600.0~850.0 ℃的温度范围, 对应的质量损失为3.21%。 由图2的DTG曲线可见, 第一阶段的失重速率在510.2 ℃达到最大值, 第二阶段的失重速率在784.0 ℃达到最大值。 由DSC曲线可知, 第一阶段表现为放热, 放热峰出现在465.0 ℃, 第二阶段表现为吸热, 吸热峰出现在784.0 ℃。 由于放热效应明显强于吸热, 总体来看高硫铝土矿的焙烧过程表现为放热。

根据样品的矿物分析结果, 可以判断第一阶段失重主要源于一水硬铝石脱水, 该反应是吸热过程, 但是该阶段却表现为放热, 则是黄铁矿氧化脱硫放热的贡献。 因此可以确定第一阶段实际上是一水硬铝石脱水和黄铁矿脱硫过程的叠加。 图2中DTG曲线上473.1 ℃和DSC曲线上526.4 ℃两处出现的小峰, 可能是两个反应相互影响产生的结果。

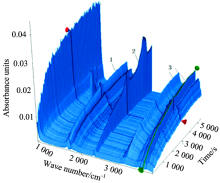

高硫铝土矿样品在焙烧过程中所释放气体的3D红外吸收图谱, 如图3所示。

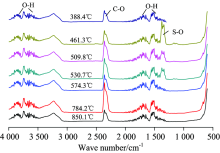

从图3解析出不同温度(时间)释放气体的红外吸收光谱, 结果见图4。

如图4所示, 高硫铝土矿样品在氧化焙烧过程中所释放气体产物的吸收光谱主要包括O— H, S— O和C— O三种基团。 根据高硫铝土矿的矿物成分分析结果, 可以确定三种基团对应的气体产物分别是H2O(g), SO2和CO2。 其中, H2O(g)来源于样品吸附的少量自由水, 以及一水硬铝石、 高岭石和鮞绿泥石脱羟。 SO2是由黄铁矿脱硫产生的。 CO2对应的是CaCO3分解, 或者原料中少量有机碳的燃烧。 由于H2O和CO2在红外光谱中的敏感吸收特性, 气氛中带入的微量H2O和CO2干扰成分也会产生明显的红外吸收, 这也许就是红外吸收图谱中(图3)存在一致倾斜向上屋脊的原因。

BrukerVERTEX70型红外光谱仪自带的采集分析软件, 可以计算出气体产物的瞬时总释放流量变化, 直观反映出气体产物释放量与反应温度的对应关系。 高硫铝土矿样品氧化焙烧释放气体产物的总释放流量变化见图5中曲线1。 该曲线上在462.7, 529.7和787.1 ℃三处出现释放峰, 这与DSC和DTG的特征峰的温度点基本一致, 表明反应在失重、 热量变化和气体产物释放的规律性方面是吻合的。 总释放强度曲线实际上是H2O(g), SO2和CO2三种气体产物释放叠加的结果, 无法准确区分出单一反应的过程特征。 根据图4的解析结果, 再对单一组分的红外吸收光谱数据按照Gram Schmidt算法, 重新进行转换、 积分等后期运算, 得到各种组分的流量变化图。 得到H2O(g), CO2和SO2三种气体产物释放曲线分别见图5中曲线2, 3和4。

| 图5 三种气体产物释放流量与温度的对应关系图Fig.5 Relationship between flow and temperature of three kinds of gas products |

如图5中曲线4所示, SO2的释放主要集中在388.0~574.0 ℃的温度范围, 存在两个释放峰, 峰值温度分别为461.7和531.4 ℃, 并且前者的释放量明显大于后者。 文献[7, 8, 9]报道黄铁矿的氧化脱硫也存在分步释放现象, 存在两个或者更多的释放峰, 反应温度集中在410.0~520.0 ℃的范围。 可见高硫铝土矿与黄铁矿的脱硫过程类似, 但具有起始温度低、 终止温度高、 反应范围宽的特点。 如图5中曲线2所示, H2O(g)的释放也分为两个阶段: 第一阶段在200.0~280.0 ℃的范围, 释放峰值温度为268.8 ℃, 这可能是由铝土矿中粘土类物质结晶水脱除产生的。 第二阶段在380.0~580.0 ℃的温度范围, 对应的峰值温度为511.2 ℃。 根据文献[10, 11], 高岭石的脱水温度在420.0~660.0 ℃之间, 一水硬铝石的脱水温度范围在450.0~650.0 ℃之间, 而通常硅酸盐矿物结晶水的脱除温度也大致在此温度范围。 因此该阶段主要是一水硬铝石的脱水, 可能还包括少量高岭石和鲕绿泥石成分的脱水。 高硫铝土矿中一水硬铝石脱水为一步反应, 这与合成一水硬铝石的脱水过程[7]类似, 但脱水温度范围略微前移。 如图5中曲线3所示, CO2也有两个释放过程: 第一阶段出现在大约420.0~587.0 ℃之间, 峰值温度是521.7 ℃, 这可能是铝土矿中有机质燃烧产生的。 第二个释放阶段出现在700.0~860.0 ℃的范围, 峰值温度是786.0 ℃, 释放热量相对较大, 对应的是CaCO3的分解。

综上分析, 可以判定高硫铝土矿在氧化升温过程中, 存在两阶段反应。 第一阶段为一水硬铝石脱水和黄铁矿脱硫过程的叠加, 此阶段前者为单步吸热反应, 后者为多步放热反应, 因此二者必然存在直接的相互影响关系。 随着反应温度的逐渐提高, 一水硬铝石脱水和黄铁矿脱硫反应速率都随之明显加快, 同时脱硫产生的放热对铝土矿的脱水又起到了明显的促进作用。 从大约380.0 ℃开始, 脱水和脱硫的速率呈现一致的同步增加趋势, 当脱硫反应速率在461.7 ℃达到峰值后, 放热强度开始逐步减缓, 而脱水正处于剧烈反应阶段, 受到脱硫反应放热强度降低的影响, 在473.1 ℃处出现一个波折(见图2中DTG曲线)。 当一水硬铝石脱水速率在大约511.2 ℃达到最大后, 开始逐渐减缓, 而此时黄铁矿的脱硫尚未结束, 由于吸热强度减小, 在DSC曲线上526.4 ℃又出现一个放热峰。 在该失重阶段的后期, 脱硫和脱水反应速率大致同步减小, 反应在580.0 ℃附近趋于结束。 高硫铝土矿中脱硫放热与脱水吸热过程重合, 放热是对吸热的直接补偿, 对于本试验中高硫铝土矿样品, 总体上放热大于吸热, 有利于降低脱硫工艺过程的总体能耗。 第二阶段为碳酸钙的吸热分解反应, 产物为CO2, 因此在图2中DTG和DSC曲线, 以及图5中总气体流量、 CO2均出现1个峰值。

在高硫铝土矿悬浮态脱硫工艺开发中, 涉及工艺过程控制、 参数确定和能耗水平等关键问题, 结合本研究结果予以讨论。

(1)关于工艺设计和控制。 由于高硫铝土矿中黄铁矿的脱硫和一水硬铝石的脱水在温度范围上重叠, 因此悬浮态脱硫工艺中必须同时考虑一水硬铝石的脱水和黄铁矿的脱硫, 并进行相应的设计和控制。

(2)关于反应器温度的确定。 黄铁矿脱硫速率最大时温度为461.7 ℃, 一水硬铝石脱水速率最大时温度为511.2 ℃, 反应终止温度大致在580.0 ℃, 而煤粉稳定燃烧的温度为600.0 ℃以上。 因此, 从经济性和系统热工的稳定性综合考虑, 反应器的温度应该略微高于580.0 ℃, 以580~650.0 ℃之间较为适宜。

(3)高硫铝土矿悬浮态脱硫工艺的能耗及适用性分析。 高硫铝土矿中黄铁矿的脱硫放热可以一定程度上补偿一水硬铝石的脱水吸热, 有利于降低脱硫工艺的能耗, 加之悬浮态工艺具有高效节能的特点, 因此悬浮态脱硫工艺在能耗方面是经济的。 考虑到高硫铝土矿在焙烧的同时能够完成脱水、 脱硫和提高粉料活性有利于铝元素的溶出等优点, 悬浮态脱硫确实是非常适合高硫铝土矿脱硫的新工艺。

通过对高硫铝土矿开展热红联用分析, 解析了高硫铝土矿在焙烧过程中发生的反应历程。 得出主要结论如下:

(1)高硫铝土矿在焙烧过程中发生的主要反应是: 一水硬铝石脱水、 黄铁矿氧化脱硫和方解石分解, 释放的气体产物分别是H2O(g), SO2和CO2。

(2)一水硬铝石脱水为单步过程, 对应的温度范围为380.0~580.0 ℃, 反应速率最大时温度为511.2 ℃。 黄铁矿脱硫分为两步进行, 温度范围为388.0~574.0 ℃, 两步反应对应的脱硫速率峰值温度分别为461.7和531.4 ℃。 方解石的分解的温度范围是700.0~860.0 ℃, 反应速率最大时温度是786.0 ℃。

(3)在开发悬浮态脱硫工艺过程中, 应该综合考虑一水硬铝石脱水和黄铁矿氧化脱硫反应, 合适的操作温度范围为580.0~650.0 ℃。 黄铁矿脱硫放热可以同步补偿一水硬铝石脱水的吸热, 悬浮态脱硫工艺在能耗方面是经济的。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|