作者简介: 王嘉露, 1993年生, 北京工业大学光电子技术省部共建教育部重点实验室硕士研究生 e-mail: s20160204@emails.bjut.edu.cn

高压发光二极管(high-voltage light-emitting diode)具有工作电压高、 驱动电流小的特点, 还有封装成本低、 暖白光效高、 高可靠性驱动、 线路损耗低等优点, 这使其得到了广泛的研究与应用。 首先介绍了高压LED的基本原理, 分类与结构; 然后, 着重从优化器件光电特性的角度, 阐述了高压LED关键制备工艺的最新研究进展; 并从失效机制和热特性方面阐述了高压LED的可靠性问题; 最后, 展望其发展与应用前景。

High-voltage light-emitting diode has the characteristics of high working voltage, small drive current, high efficiency, high reliability and low energy consumption, which has been widely studied and applied. This paper first introduces the basic principle of high-voltage LED, classification and structure; Then, the latest research progress of the key fabrication technology of high-voltage LED is described, from the point of optimizing the photoelectric characteristics of the devices; The reliability of high-voltage LED are discussed from the aspect of failure mechanism and thermal characteristics as well; Finally, its development and application prospects are prospected.

发光二极管(LED), 是一种能够将电能转化为光能的固态半导体器件。 LED产业的发展已受到各国的高度重视, 经过几十年的发展, LED在全球通用照明领域扮演着越来越重要的角色[1, 2]。 应用于该领域的大功率LED驱动电流较大, 使器件的热量损耗增加, 降低了器件使用寿命, 甚至造成器件损坏[3]。 大电流驱动对散热铝外壳要求较高, 导致了LED的高成本, 成为其进入普通家庭照明市场的瓶颈。 在通用照明应用的需求下, 高压LED被提出来。 与传统低压大功率LED相比, 高压LED芯片具有驱动电流小和AC/DC转换功率损失低两大优势, 并且还有简单稳定的电路设计、 较高的电压转换效率、 较低的能源损耗等优点[3]。 高压LED的这些独有优势降低了整体LED灯具照明的成本, 扫清了LED照明市场的最大障碍。

最早推出的高压LED模块是把很多封装好的小功率LED串联在基板上, 构成大功率的高压LED, 后来出现了集成封装形式的所谓COB(chip on board) LED, 本文研究的是将相互隔离的发光单元之间通过电极连接实现的芯片级高压LED, 与传统封装级高压LED相比, 芯片级高压LED更节省空间, 封装成本大大降低, 同时避免了COB结构芯片间BIN内如波长、 电压、 亮度跨度带来的一致性问题[4]。 目前, 高压LED芯片还处于发展初期, 国内外也有大量研究人员对改善高压LED的制作工艺和光电性能方面进行了研究。 本文主要介绍高压LED的研究情况, 其中包括高压LED的基本原理与结构, 关键制备工艺与可靠性的最新研究进展, 最后展望其发展与应用前景。

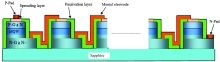

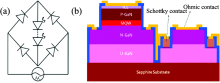

高压发光二极管(HV-LED)是在芯片制备过程中将一个大尺寸芯片划分为多个小发光单元, 再将发光单元通过电极相互串联, 从而实现一种低电流、 高电压的高功率LED, 如图1所示。 目前公认的高压LED可以分为两大类: 高压直流LED和高压交流LED(AC-LED)。 按照电路设计定义, 高压直流LED在封装或应用端采用整流电路实现高压交流驱动, 而高压交流LED则将整流电路设计于芯片层面来实现高压交流驱动[3]。

1.1.1 高压直流LED

高压直流LED为了实现高电压操作, 串联LED的数量应根据工作电压来决定, 由于串联, 操作电压是一个个单一的LED正向电压的叠加[5]。 HV-LED制造方法是在一个大晶片上采用刻蚀深槽的方法, 将其隔离成为很小的LED芯粒。 沟槽的深度约为4~8 μ m, 由器件的外延结构而定, 沟槽不能太宽以免减小发光面积。 在开出沟槽以后, 用绝缘层把这些沟槽填平, 再淀积导线连接各个LED。

1.1.2 高压交流LED

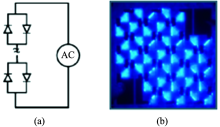

普通LED必须用直流电来驱动, 所以在交流电和LED之间需要增加AC/DC转换器以实现LED的直流驱动。 AC-LED灯具不需要整流变压器可以直接接入市电, 不但减小了LED的体积和重量, 提升了空间利用率, 降低了整体灯具的成本, 还节省了交直流转化时15%~30%的电力损耗, 提升了LED灯具的发光效率[6]。 AC-LED是将许多的微晶粒进行交错的矩阵式排列, 并在芯片设计中加入桥式整流电路, 使交流电流可双向导通, 实现发光如图2所示。 在一个交流电周期中, AC-LED内不同的LED灯串轮流发光, 由于LED器件有断电余辉续光的特性, 余辉可维持几十微秒, 因人眼对流动光点记忆是有惰性的[7], 结果人眼对LED的工作模式解读是连续发光。

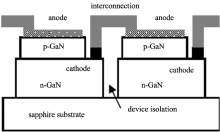

1.2.1 正装结构

目前Ⅲ 族氮化物生长多采用蓝宝石衬底, 由于蓝宝石衬底具有绝缘性, 普通的GaN基LED多采用正装结构, 正装高压LED结构如图1所示。 普通LED外延层厚度一般大于5 μ m, 所以微晶粒间互联需要爬一个5 μ m左右的陡坡。 现在通常使用电子束蒸发(EB)的方法制作LED电极, 这种方法所镀的薄膜很少, 都覆盖在三维结构的两侧, 会导致侧壁上的金属层比其他地方的金属薄, 将会引起可靠性的问题[8]。 除此之外, 还有一个较为突出的问题, 即蓝宝石的热导率低, 又因为热量必须经过衬底散发出去, 所以正装结构还存在散热性能不佳的问题。

1.2.2 倒装结构

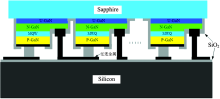

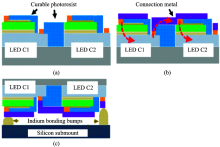

倒装结构是针对正装结构提出来的, 如图3所示, 倒装芯片可以有效的提高LED的光提取和散热性能。 倒装结构良好的散热使其具有高的饱和电流密度[9, 10, 11, 12], 较小的droop效应, 并且高密度电流驱动LED降低了系统成本。 倒装结构的高压LED是将正装结构的芯片倒扣在高热导率的衬底上, 发光单元间的串并联通过倒装基板上的布线实现。 此外, 倒装相比正装结构, 不需要蒸镀金属互连电极这一步工艺, 这步工艺直接影响了高压LED芯片制备过程中是否产生漏电等可靠性问题, 使得其产品的稳定性和可靠性远远高于正装结构的高压LED[13]。 高压LED不仅具有良好的电流扩展特性, 并且降低了封装以及驱动成本[14, 15, 16], 所以倒装与高压的结合将进一步推动LED的产业化进程。

1.2.3 垂直结构

传统低压垂直LED结构大大缓解了正装及倒装结构中的电流密集现象, 提高了器件效率及可靠性。 垂直结构的支持衬底采用热阻较低的材料, 散热性好, 因此适用于大电流密度驱动, 是一种比较理想的结构。 与直流高压LED芯片技术相仿, 垂直结构的高压AC-LED相比正装结构的直流高压LED拥有更好的散热效果。 垂直AC-LED芯片主要包含两种结构, 即将数个LED芯粒的正极和负极以相反方向连接起来的结构和桥式回路连接的结构。 但是, 由于垂直结构中芯片的PN电极分别位于芯片的两侧, 使芯片的串并联非常困难, 所以垂直高压LED的制作是非常困难的。 目前垂直结构的高压LED的技术主要由Cree公司掌握, 其实验室自主研发的功率型白光LED芯片已成为业内记录保持者。

高压LED芯片的隔离工艺即将单颗芯片的发光区分离成多个相互绝缘的发光单元, 目前普遍采用的方法为干法刻蚀[15, 16]。 深度需达到蓝宝石衬底, 刻蚀深度由外延片结构而定, 一般为4~5 μ m。 深槽的形貌关系到后续工艺的顺利进行和器件的光电特性, 一般深槽侧壁形貌设计成斜面型。

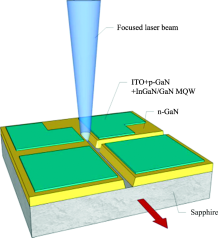

2011年, 香港大学的Choi[17]研究小组提出使用激光划槽的方法隔离器件, 取代传统的光刻和干法刻蚀工艺, 如图4所示, 这是一种高速的微加工技术。 同年, 日本德岛大学的Ao Jin Ping等[5]提出了重金属扩散的方法。 通过在n-GaN中引入深受主杂质使其成为半绝缘或者绝缘, 从而使器件隔离, 这种方法避免了干法刻蚀及激光划槽所带来的器件损伤。

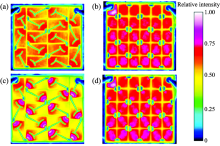

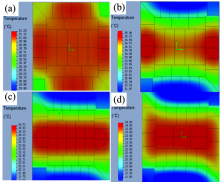

高压LED由于芯片之间以沟槽隔离开, 各个微晶粒间有一定的间距, 这个间距对高压LED的性能会产生影响。 光线从多量子阱(MQW)穿过一个LED可由相邻的另一个LED微粒吸收, 这种光耦合传播会导致光输出功率的降低。 2011年, 韩国庆熙大学的Hee Kwan Lee等[18]研究表明, 高压LED中微晶粒的间距越小, 微晶粒产生的热量越难散发出去, 从而导致整个LED芯片温度升高, 如图5所示。 当微晶粒的间距> 200 μ m时, 其影响将变得不明显。

| 图5 不同微晶粒间距的HV-LED光强分布(a): 20 μ m; (b): 40 μ m; (c): 60 μ m; (d): 80 μ mFig.5 Luminance intensity distribution of HV-LED with diffrent cell distances(a): 20 μ m; (b): 40 μ m; (c): 60 μ m; (d): 80 μ m |

2012年, 中国台湾成功大学的Horng等[19]制作了不同隔离间距的GaN基高压LED, 实验结果表明: 微晶粒之间的距离越大, 高压LED的光输出功率越大。 2016年, 武汉大学的Zhou等[20]也做了类似的实验, 制作了隔离沟槽的倾斜角为45.6° 隔离间距不同的高压LED器件, 得到同样了结果, 同时发现间距过大会导致多量子阱的有源区面积减小, 使光输出功率降低。

若高压LED直接淀积电极, 则导线经过多量子阱(MQW)区, 会导致P和N短路, 因此需要对器件侧壁进行绝缘层淀积, 防止短路, 钝化也会对芯片起到保护作用, 防止杂质吸附在芯片表面。 在高压LED制备工艺中, 绝缘层需要覆盖器件表面除ITO以外的所有部分, 同时绝缘槽很深, 淀积绝缘层也可以填充沟槽, 更加有利于后续互连电极的淀积。

绝缘钝化广泛采用的介电层如SiO2[21], Al2O3, 但通常钝化层较厚(超过1 μ m)[22, 23], 沉积时间较长。 2007年, Takei[24]提出了基于聚合物的沟槽填充技术, 使用的旋涂法较为方便, 在表面平坦化和器件钝化方面已广泛应用[25, 26, 27, 28]。 2015年, Li等[27]使用适当稀释的SU-8胶钝化可使器件表面光滑, 减少裂痕的形成, 从而大大提高了高压芯片的制造产量从≤ 35%到≥ 88%。

2016年, Zou等[29]使用光刻胶填充沟槽和铟键合技术制造高压LED, 只需一个薄的金属层(~330 nm)就可以连接LED各微晶单元, 并且经过光刻、 金属沉积、 剥离等工艺步骤后, 固化后的光刻胶均无粘连或变形现象。 狭窄的沟槽设计确保均匀的光输出功率和忽略不计的连接电阻, 如图6所示为关键制备工艺。 2017年, 汪延明等[30]通过实验验证, 侧壁的绝缘层厚度要在表面上厚度的0.6倍以上才能顺利通过老化等可靠性测试。

导线电极一般采用直接爬过沟槽的方法制造, 高压LED的电极不仅要与n-GaN和p-GaN形成良好的欧姆接触, 同时作为互连导线也要具有低的串联电阻, 降低器件的工作电压, 从而提高发光效率。 由于电子束蒸发所镀的薄膜覆盖在三维结构两侧的很少, 所以隔离侧壁上的金属层往往薄于其他地方的金属, 这可能影响高压LED的电学特性以及可靠性[8, 31]。

2002年, 敖金平等[32]提出了空气桥互连电极的方法, 如图7所示。 2011年Hee Kwan Lee等[18]使用BCB绝缘材料填充隔离槽, 填充后的沟槽较为平坦, 之后再进行电极互连。 但是这种工艺较为复杂, 填充材料中的空洞可能影响LED的光提取[33], 优化工艺有待研究。

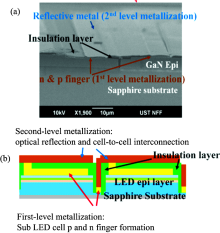

很多报道表明, 电极的设计对于器件的性能具有关键作用[34, 35]。 对于正装结构的高压LED, 光从p型GaN外延层中发出, 电极通常覆盖最小面积以最大限度地提取光[36, 37]。 对于倒装高压LED, 芯片互连可以在倒装基板上实现, 无需电极爬坡, 所以可靠性较高。 光从倒置的蓝宝石衬底上提取, 一种设计方法是P金属电极覆盖整个LED表面的区域, 因为它既传导电流也能反射光线。 当P电极覆盖发射区时, 可以有效地反射光。 尽管光损耗可以达到最小, 但仍然有很大余地改善电气性能, 特别是电流拥挤效应和电场的非均匀分布[38, 39]。 2016年, Cai等[40]提出了一种优化的电极结构即使用双层金属化技术, 第一层金属化是形成具有窄金属指的交叉P和N电极, 第二级金属覆盖整个LED表面, 并形成一个连续的光反射, 结构如图8所示。 这种双层金属化结构可以使高压LED同时获得良好的电流扩展和光提取效果。

高压LED芯片与传统LED最大的区别在于芯片布局。 直流高压LED的芯片布局较为简单, 即把一个个微晶粒串联起来。 关于交流LED的芯片布局, 科研工作者对其进行了不断的改善和研究, 一共分为三代产品。

第一代AC-LED芯片结构是将2个同等功率的序列正反焊接, 称为反向并联结构[41, 42], 如图2(a)所示。 在交流驱动下这种结构的AC-LED仅有一半芯片被点亮, 造成AC-LED芯片面积的浪费。 第二代AC-LED即WB AC-LED是颜玺轩等人采用惠斯通整流桥的方式, 增加了偏置方向上的辐射面积, 芯片面积利用率最高可达66%, 如图9所示[41]。 由于LED结构不能承受高的击穿电压, 所以整流支路中LED微晶粒的数量难以降低, 限制了芯片面积利用率的提高。 为了解决这个问题, 第三代SBD型AC-LED被提出, 它是由GaN肖特基二极管代替整流桥上的微粒, 电路图和SBD交流发光二极管结构如图10(a)和(b)所示。

| 图9 集成了惠斯通桥概念的AC-LED(a): 电路图; (b): 发光照片Fig.9 AC-LED integrated the concept of Wheatstone bridge(a): Circuit diagram; (b): Photographs of luminescence |

| 图10 SBD AC-LED(a): 电路图; (b): 结构示意图Fig.10 SBD AC-LED(a): Circuit diagram; (b): Schematic diagram of structure |

2007年, 中国台湾交通大学的Hsi-Hsuan Yen等[42]研究了不同整流组件与输出组件的面积比值对整个AC-LED发光效率的影响, 如图9所示。 虽然整流组件的减小会使得芯片面积利用率得到提高, 但是整流桥上的微晶粒电流密度会大幅增加, 使其发光效率与原来相比降低。 2011年, Wang等[43]对高压LED的芯片布局进行了研究, 他们设计并制造出了50及100 V的芯片大小相同的高压LED, 并通过实验和数值模拟的方法比较两者的光电特性, 结果表明微晶粒越小的高压LED芯片, 发光效率更高, 电流扩展越好, droop效应相对较小并且具有较低的串联电阻, 如图11所示。 综上所述, 高压LED的芯片布局会大大影响器件的光电特性及可靠性, 所以AC-LED的制造需要设计合理的芯片布局。

虽然高压LED芯片简化了封装, 驱动电路简单可靠, 但是相对于传统的LED而言, 高压LED在制作时引入了一些区别于传统LED的特殊工艺, 如沟槽隔离, 芯片钝化, 电极互连等。 此外, AC-LED在工作时只有一半的有源区被驱动, 且电压幅度也不断改变, 这些因素可能会对高压LED的可靠性造成影响。

2010年, Hsi-Hsuan Yen等[44]提出当高压LED受反向偏压时, 在n-GaN表面会积累正电荷, 正电荷与GaN和OH-结合会产生GaOx颗粒, 降低光电特性, 最终导致AC-LED的快速失效。 Matteo Meneghini[45]指出, 反向电压小于30 V时LED没有明显的退化现象。 2014年, 韩禹等[46]研究了静电对高压LED的影响, 当高压LED受到较大的反向电压静电打击后, PN结部分载流子浓度空间分布改变, PN结能带两端倾斜减缓, 内建电场减小, 导通不需要达到开启电压使PN结失去特性, 最终导致LED失效。

2014年, 中国台湾成功大学的Shoou Jinn Chang等[29]在高温(80 ℃)和高电流注入(100 mA)的条件下, 研究了高压LED的失效机制。 在该条件下, 隔离槽薄的电极厚度以及附近窄的P叉指电极导致电极中电流密度过大, 从而引起Al电极的电迁移, 在隔离沟槽附近形成Al金属须, 导致LED短路, 如图12所示。 电极中Al原子缺失则可能导致LED开路, 这两种现象都会引起高压LED的失效。 因此, 高压LED的设计必须考虑到铝迁移这个失效的机制。

高压LED的工作电压和输入功率高于传统的LED芯片, 从而可以获得较高的光输出, 更小的芯片产生更大的热量。 因此, 高压LED的热特性是需重点关注的问题, 分析温度的分布及影响因素, 改善芯片的散热问题, 对提高高压LED可靠性和寿命具有重要意义。

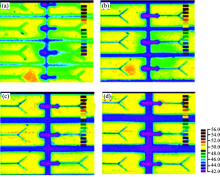

2013年, Zhang等[47]利用红外热像仪和数值模拟法研究了InGaN/GaN AC-LED的热特性, 提出了AC-LED与DC-LED对应比较的三个缺点: (1)结温的空间非均匀性; (2)交界处的温度随时间周期性变化; (3)结温值相对较大; AC-LED的这些缺点将引起不良的热应力, 并会缩短LED的寿命。 由图13(a)和(b)可观察出, 当整流桥上的微晶粒与输出分支上的微晶粒面积相差不大时, 其温度分布比较均匀。 受温度分布图的启示, 采用了新的芯片排列方式, 减少左上角的梯形的面积, 使减少的面积被左列的5个芯片均匀分担, 如图13(c)和(d)所示, 这种方式大大降低了芯片的结温。

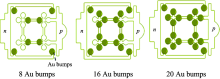

倒装芯片(FC-LED)有较佳的散热能力, 倒装芯片凸点提供的机械支持, 电气互连和散热路径。 2014年, Tsai等[48]通过实验和数值模拟的方法探索了FC-LED不同凸点数和填充材料对结温的影响, 如图14所示, 并且说明如果凸块布局不恰当, FC-LED的热性能可能会比传统的LED更差。

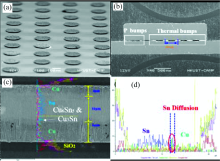

2015年, Wei等[49]设计并制作了一种具有晶圆级凸点技术HV-LED封装的有效热管理结构。 Cu— Sn凸点电镀在芯片和硅基板上, 基于Cu— Sn— Cu键合制造多个热凸点, 可以提供更好的散热性能, 键合效果如图15所示。 并且可以调节倒装芯片凸点的高度和间距来优化芯片的热性能和底部填充点胶过程。 通过晶圆级封装工艺制造凸点, 使器件具有高光通量和低成本的优点。

高压LED芯片具有AC/DC转换功率损失低、 电压转换效率较高、 驱动可靠性高、 能源损耗低、 封装成本低等优点, 这些高压LED独有的优势降低了整体LED灯具照明的成本, 扫清了LED照明市场的最大障碍。 自高压LED芯片推出以来, 除了科研工作者对其进行不断的研究, 产业界发展也极其迅速。 但是相对于传统LED而言, 高压LED在制作时引入的特殊工艺, 如沟槽隔离、 芯片钝化、 电极互连等与器件的可靠性问题仍需进一步提高和改善, 才能使高压LED 能够更好地应用于照明领域。

AC-LED灯具不需要添加整流变压器, 可直接用市电驱动。 但AC-LED不会完全取代低压DC-LED的应用市场, 因为可携式产品仍需要以低压直流供电。 因此, 高压LED未来发展的趋势, 应以交流电驱动的产品为主, 如照明灯具、 电视背光源、 出入口指示灯及建筑景观照明美化等应用。 高压交流LED将在未来室内2 W以下照明应用中占有优势, 而高压直流 LED则偏向于2~10 W室内照明以及所有的户外照明, 相信在未来的研究中, 高压LED在提高发光效率及可靠性、 降低成本等方面会取得突破性进展, 高压LED芯片有望成为未来照明芯片市场主流。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|