作者简介: 崔名芳, 女, 1980年生, 安徽工业大学马克思主义学院讲师 e-mail: cuimf@mail.ustc.edu.cn

繁昌窑青白瓷胎体配方工艺一直停留在理论推理阶段, 尚未有确凿的测试数据和模拟实验加以证实。 为深入探究繁昌窑的胎料配方工艺, 选取了繁昌窑址附近的多种瓷土样品进行了测试分析, 并采用了古代制瓷工艺进行了模拟烧制。 主要运用了波长色散X射线荧光光谱法(WDXRF)、 红外光谱(FTIR)和X射线衍射(XRD)等光谱分析方法对瓷土成分进行测试; 借助同步热分析(TG-DSC)对样品烧造温度进行了探索; 通过模拟烧制陶瓷样品, 对繁昌窑青白瓷的烧制工艺进行了研究, 并对烧制的陶瓷样品进行显微结构分析。 研究表明, 繁昌窑附近的几种瓷土无论是单独制胎还是添加高岭土混合制胎, 其烧成温度皆接近古代繁昌窑青白瓷的烧制温度。 繁昌窑附近的瓷土是可以作为制作古代青白瓷的原料之一, 但由于其中的铝含量较低, 不能单独用来制作青白瓷胎体的原料, 繁昌窑青白瓷在制作过程中应添加了其他富铝类原料。 该研究对探索古代繁昌青白瓷的生产工艺及其蕴含的科学价值, 提升繁昌窑在中国陶瓷工艺技术发展史上的地位等具有重要的学术意义, 并可为现代陶瓷产业技术改进提供有益启示。

The formula process of bluish white porcelain body is still in the speculation stage. There exist no tangible proofs and simulated experiments to clarify the underlying craft. In order to explore the formula process, various china clays near the Fanchang Kiln have been characterized, and simulative firing experiments in the virtue of ancient porcelain technology have also been performed. Different characterizations including wavelength-dispersive X-ray fluorescence (WDXRF) XRD and FT-IR spectra was applied to determine the composition of the several china clays nearby the Fanchang Kiln. Meanwhile, the firing temperature was explored by TG-DSC analysis. Based on the above analysis, simulation firing was performed to study the possible firing process. And the microstructures of resultant samples were characterized by optical microscopy. Experiments evidences indicated that these china clays can be used as the raw material to fire bluish white porcelain body of the Fanchang Kiln. Considering aluminum content of these china clays is lower than that of the bluish white porcelain body, some materials containing high alumina component may be introduced in the production of the bluish white porcelain. This research has huge academic significance in understanding the production technology and promoting the status of the Fanchang Kiln in the development history of Chinese ceramic technology. This research also is helpful to improve the modern ceramic technology.

瓷土是制瓷的重要原料, 其主要化学成分为H4Al2Si2O9。 狭义上的瓷土是指高岭土, 以产于景德镇附近的高岭山而得名。 这种纯粹的瓷土呈现白色或灰白色, 是含有丝绢般光泽的软质矿物; 广义上的瓷土还包括风化程度好的上层瓷石粉末。 繁昌是“ 因矿成县” , 矿产资源十分丰富, 根据地质勘探境内拥有金属、 非金属、 燃料、 化工、 冶金辅助材料等七大类矿产品。 其中, 非金属矿类中高岭土(瓷土)的储量相当丰富, 而且质地优良, 结构细腻, 是制造瓷器的上等原料, 至今畅销江浙。 繁昌窑是繁昌地区的代表性的古代窑口, 其创烧的青白瓷在中国陶瓷史上占据重要的位置[1]。 繁昌窑青白瓷制瓷工艺的研究内容丰富, 胎釉配方工艺是研究的核心内容。 根据对已发掘的繁昌窑青白瓷胎体与制瓷原料的主量元素组成分析, 推测其胎料配方很有可能采用瓷石添加高岭土的“ 二元配方” 工艺[2]。 但这一论断到目前仍然只停留在推测层面上, 未有确凿的数据分析和实验证据。 为了深入探究繁昌窑的胎料配方工艺, 我们选用采集于繁昌窑附近瓷土样品进行了相关模拟烧制实验。 瓷土因其优良的理化性能在各个领域有着广泛的用途, 而化学成分是评价其质量和用途的重要指标。 所以我们运用波长色散X射线荧光光谱法(WDXRF)对繁昌窑附近的几种瓷土样品进行化学成分分析, 并对其成分进行了物相(XRD)、 模拟烧制和烧失量测试分析, 期望对繁昌窑陶瓷胎体的配方工艺研究有所帮助, 进而能对区域陶瓷产业技术改进有所启示。

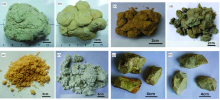

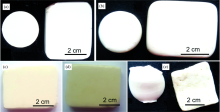

实验中所采用的瓷土样品均采集于繁昌窑遗址附近, 分别为繁昌县马仁奇峰至南陵村村通公路南侧土(样品a, b)、 骆冲窑发掘地点东北角、 骆冲窑附近水塘内(样品c, d)、 繁昌县铁门行政村西面山坡(样品f)和新港镇磕里村里冲村民组(窑垅, 样品e), 共计40个样品, 详细情况见表1。 采集单位为安徽工业大学和繁昌县文物局等。

| 图1 繁昌窑附近瓷土样品Fig.1 Photographs of China clay samples collected from Fanchang district near the Fanchang Kiln |

| 表1 繁昌窑附近瓷土样品 Table 1 Samples of China clay near Fanchang Kiln |

首先对瓷土样品进行了浸泡、 研磨和淘洗处理, 除去其中杂质, 烘干后详细记录每个样品的外观特征; 瓷土成分采用波长色散X射线荧光光谱法(wave disperse X-ray fluorescence, WDXRF)进行测试, 采用最能有效降低或消除样品的基体效应、 测量的精密度高的熔融玻璃片法。 实验仪器为日本岛津公司生产的XRF-1800型波长色散型X射线荧光光谱仪, 测试条件为管压40 kV, 管流70 mA, 束斑直径3 mm。 红外光谱分析仪采用Nicolet 6700, 光谱范围3 500~650 cm-1; 物相分析采用日本玛珂公司生产的MXPAHF型转靶X-射线衍射仪, 工作条件为CuKa辐射, 电压、 电流分别为40 kV, 100 mA, DS, SS和RS依次为1° , 1° 和0.15 mm, 衍射计量范围是10° ~70° 。 模拟烧制实验和烧失量测试在安徽工业大学冶金减排与资源综合利用教育部重点实验室进行, 仪器采用GSL-1700X 1 700 ℃真空气氛管式炉, 工作条件为: 1800级硅钼棒, 最大升温/降温速率为10 ℃· min-1, 加热区457 mm, 恒温区150 mm, 控温精度± 1 ℃, 输入电源为单相, 220 V AC, 50/60 Hz (需要30 A的空气开关 ), 最大功率5.2 kW。 模拟烧制实验中, 我们采用QM-3SP2行星式球磨机对原材料进行球磨, 过250目筛, 80 ℃烘干待用。 热重分析采用Netzsch STA449F3同步热分析仪, 温度范围: 室温-1 650 ℃, 升温速率10~30 K· min-1, 称重解析度为0.1 μ g, DSC解析度: < 1 μ W。

实验中, 我们对土质细腻的高岭土进行多次水冲淘洗, 而对颗粒感较强的瓷石采取研磨过筛淘洗方式。 元素分析结果显示, 高岭土原样(表2a-f)中Al2O3的含量基本在18~23%之间; 淘洗后上升幅度在1%~7%之间, 水冲样品的Al2O3的含量上升1%左右。 显然, 淘洗后高岭土中的Al2O3含量已经达到青白瓷胎中的含量(18%~24%), 其有可能被单独用作制胎的原料。 考虑到d号高岭土原样和淘洗样的氧化铝含量都特别低(小于10%), 排除其作为制瓷原料的可能。 考察其他元素可发现, 在高岭土原样中铁和钛含量较高, Fe2O3均在2%以上, TiO2在0.3%以上; 且淘洗后上述两种物质含量稍有上升。 淘洗后Na2O的含量有所降低, K2O和MgO的含量都有些许上升, 基本上与青白瓷胎体中的含量相符。

| 表2 繁昌窑附近瓷土样品化学组成(%) Table 2 The chemical composition of China clay near the Fanchang Kiln (Wt%) |

在表2所列的样品中, 为增强对比性和借鉴性, a和b两个地点各取样10件, 其中a-1~a-3, b-1~b-3为原样, a-4~a-6, b-4~b-6为对应上述原样编号过200目筛淘洗样品, a-7~a-9, b-7~b-9为对应上述原样编号去离子水冲洗样品, a-10和b-10为在该点重新取土去离子水冲洗制样; c-1, d-1, e-1, f-1为原样, c-2, d-2为去离子水冲洗样品, e-2和f-2为过200目筛淘洗样品; g-1~g-3为烈士陵园瓷石原样, g-4~g-6为过200目筛淘洗样品; h-1~h-3为柯家冲瓷石原样, h-4~h-6为过200目筛淘洗样品。

我们进一步对瓷石中成分进行了分析, WDXRF结果显示瓷石原样中Al2O3含量在11%~14%之间, 淘洗后含量略微上升1%, 但其含量仍远小于青白瓷中Al2O3含量, 显然繁昌窑附近的瓷石并不能单独用做制胎的原料。 但其仍可能与其他含量较高的瓷土混合, 采用多元配方用做制胎原料。 考察其他元素, 可以发现淘洗后Na2O含量变化不大, K2O和MgO的含量有些许上升, 这基本上与青白瓷胎体中的含量相符。

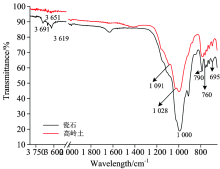

红外光谱显示瓷石在3 691和3 651 cm-1处有两个吸收峰, 为高岭石八面体配位的外部O— H键的吸收峰, 而高岭土中该类峰不明显。 3 619 cm-1的吸收峰是高岭石结构单元层四面体与八面体片结合面上的OH振动引起的, 为高岭石特征吸收峰[3]; 在繁昌窑附近取样的瓷石和高岭土样品中均观察到该特征峰, 表明都含有高岭石。 1 091, 1 028和1 000 cm-1吸收峰是由于Si— O伸缩振动引起的。 瓷石在915 cm-1有吸收峰, 是由Al— (OH· O)八面体中Al— O— H的弯曲震动引起(ν Al— O— H), 而在高岭土中, 该峰未观察到。 790, 760和695 cm-1三个峰是由石英、 长石等产生的Si— O(ν Si— O), Si— Si(ν Si— Si)和Si— Al(ν Si— Al)伸缩振动的吸收峰。 红外光谱表明繁昌窑附近取样瓷石和高岭土样品的主要成分为硅酸盐高岭石为主, 并伴有少量的石英、 白云母和长石等, 且瓷石中含有活性较大的氢氧化铝, 是提高陶瓷钙长石材料的高温性能的重要成分[4]。

X射线衍射分析也表明(图3), 繁昌窑附近的瓷土样品主要物相为高岭石、 石英、 长石和方石英。 淘洗后石英减少, 高岭石和长石增加。 2θ 在35~40° 之间的六指峰是典型的高岭土衍射峰, 且经常用[020](2θ =19.3° ), [110](2θ =20.4° ), [111](2θ =21.4° )晶面衍射峰的强度和分裂程度来衡量高岭土的有序度[5]。 从X射线衍射曲线可以看出: 马仁奇峰[图3(a, b)]采集的高岭土样品的二个强衍射峰(晶面[001], 2θ =12.5° ; 晶面[002], 2θ =25.1° )的强度差别不大; 骆冲窑发掘地点东北角和骆冲窑附近水塘内两个地点高岭土样品的[020], [110], [111]强度相对来说稍弱一些[图3(c, d)], 这说明该处高岭土有序性较差。 此外马仁奇峰的高岭土中还含有大量石英, 骆冲窑址附近的高岭土中杂质含量较少。 整体而言, 马仁奇峰的高岭土质量优于骆冲窑址附近两处地点的高岭土, 与前面WDXRF测试结果一致。

2.3.1 烧失量测试分析

计算原材料的烧失量有利于通过表征瓷土原材料加热分解的气态产物(如H2O, CO2等)和有机质含量的多少, 判断出原料在使用时是否需要预先对其进行煅烧, 从而使原料体积稳定; 而且为防止瓷片在烧制过程中由于烧失量过大引起制品的收缩率过大, 导致烧成品变形等缺陷, 用于制作瓷器的瓷坯灼减量一般要小于8%。 实验中, 我们将瓷土原料在烘箱内105~110 ℃烘干。 按四分法取样, 准确称取1 g试样, 置于已灼烧恒重的瓷坩埚中, 将盖斜置于坩埚上, 放在1 700 ℃高温炉中烧制。 温度从低温开始逐渐升高, 在950~1 000 ℃灼烧15~20 min; 然后, 将坩埚取出, 置于干燥器中冷至室温, 并称量。 如此反复灼烧, 直至恒重。 通过实验, 我们计算出此批瓷土的烧失量在4.3%~7.0%之间, 符合正常制瓷原料的烧失量标准。

2.3.2 模拟烧制

我们对该批瓷土进行了多种方式的模拟烧制。 首先, 采用湿磨法将瓷土磨成粉, 磨样时间10 min; 然后用250目筛筛分, 筛余量在0.05%~0.08%。 釉中草木灰占比例为7%~20%, 然后按照8∶ 1(釉果∶ 釉灰), 同等粘稠度条件下进行配比。 釉浆制备后, 进行陈腐。 实验中我们进行了素烧生胚和挂釉烧制, 并分别进行了测试分析。

图4中, 素胚烧制: (a)样品选用烈士陵园层状白瓷石(风化较好), 研磨2 h, 过250目筛; 单独成胎, 成型, 干燥; 烧制温度900 ℃。 室温~500 ℃, 5 ℃· min-1, 保温2 h; 500~900 ℃, 10 ℃· min-1。 自然冷却; (c)样品选用瓷石添加高岭土混合制胎(70%瓷石, 30%高岭土), 最高烧制温度设置1 100 ℃。 室温5~200 ℃, 5 ℃· min-1, 保温30 min, 200~1 100 ℃, 升温速率10 ℃· min-1。 样品自然冷却至室温, 氧化气氛下烧制; 挂釉烧制: 将烧制后的胚体施釉(1.65 g· cm-3), 干燥箱80 ℃烘干后, 1 100℃烧成[图4(b)]、 1 150 ℃烧成[图4(d)]; 1 280℃烧成[图4(e)], 氧化气氛条件下烧制。 烧制温度程序为室温~500 ℃, 5 ℃· min-1, 保温2 h; 500~1 150 ℃, 10 ℃· min-1, 保温2 h, 冷却至室温。

| 图4 繁昌窑附近瓷土模拟烧制陶瓷图片Fig.4 Simulation firing the porcelain experiment made of the china clay near Fanchang Kiln |

烧成温度较低的情况下(< 1 100 ℃), 样品表面有少许颗粒凸起, 且颜色较浅[图4(b)], 计算的收缩率在5%左右; 断面较为粗糙, 易折断, 可以观察到较多孔隙。 这表明烧制温度较低, 粒子相互扩散不能有效进行, 样品的致密化过程尚未完成, 晶粒间没有粘结或稍微粘结。 而在适宜的烧成温度下(~1 150 ℃), 样品表面平坦且有光泽[图4(d)], 计算的收缩率约在10%左右; 断面致密且有光泽, 未观察到空隙。 这表明晶粒间相互扩散可以有效进行, 颗粒粘结较好, 紧密而牢固。 当烧制温度在1 280 ℃时出现过烧现象, 胎体内添加三氧化二铝和高岭土成分的过烧现象表现为陶瓷片烧弯, 表面有融化痕迹致密度下降, 产品釉面出现微小凹痕或小孔[图4(e)]。

青白瓷釉为透明釉, 坯体颜色直接影响釉的呈色, 所以应选择烧成后颜色较白的瓷坯, 其烧成温度要和釉的成熟温度适应。 根据粘土耐火度经验公式和坯烧经验公式[6], 我们计算了此次瓷坯样品的耐火度和其烧成温度。 此次实验所采用的制坯瓷土原料耐火度可达1 503 ℃, 其可见坯烧成温度约为1 203 ℃左右。 这也很好的解释了在1 280 ℃烧制时, 陶瓷样品出现烧制变形的现象。

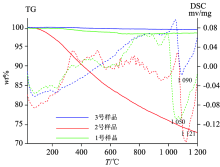

为了验证样品的烧制温度及在不同温度调控下发生的物理化学变化, 我们对瓷土原材料和烧成样品进行了热重分析。 热重曲线上不仅能显示出样品的适宜烧制温度区间, 更能明显地显示不同陶瓷样品烧制温度之间的差异。 通过对模拟烧制样品的热重数据分析, 显示该批陶瓷样品适宜的烧制温度在950~1 150 ℃之间。 单独瓷石成胎样品烧制温度较低, 在1 050 ℃较好(图5绿色曲线)。 采用瓷石混合高岭土的“ 二元配方” 制备的陶瓷样品烧成温度较高, 在1 090~1 121 ℃较为合适(图5红色和蓝色曲线)。

同时, 我们在实验过程中发现, 适当延长高火保温时间, 可以提供更多的时间促使釉面进行液相分离; 但当保温超过40 min时, 分相能力已达到极限, 釉面不会再产生进一步的分相, 所以呈现的釉面效果基本与保温30 min时相似, 甚至随着保温时间的延长, 还会使釉面产生堆釉、 流釉等釉面缺陷[7]。

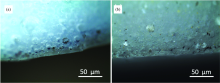

为了更直观地表达烧制实验中出现的现象, 我们把烧制成的样品进行了显微结构分析。 从上面显微结构图显示来看, 低温或局部过烧的陶瓷样品断面上, 不能再看到有规则的晶粒存在, 其界面呈现出类似搅动后泥浆表面的状态, 且在断截面上会发现有大量气孔存在[图6(a)]。 我们分析其的原因, 一方面, 可能是因为随着晶粒异常长大, 闭气孔变大; 另一方面, 液相变稀, 气孔连通变大, 这也是导致陶瓷密度下降的主要原因。 而正常烧制情况下, 在温度为900~1 150 ℃范围内, 几乎看不到气孔, 表面呈小颗粒状晶体存在[图6(b)]。

(1)繁昌窑附近的瓷土可单独制胎, 但与繁昌窑青白瓷胎体中的化学组成有区别, 尤其是瓷土中Al2O3的成分含量普遍偏低, 不能单独用来制作繁昌窑青白瓷胎体。

(2)繁昌窑附近的瓷石单独成胎时, 其烧制的青白瓷样品胎质较白; 添加富铝的高岭土混合成胎后, 其中的Al2O3成分增加, 烧制后的胎质也随之变黄, 但不影响烧成后样品的表面白度, 应是古代繁昌窑青白瓷制瓷的主要原材料之一。

(3)繁昌窑附近的几种瓷土无论是单独成胎还是添加高岭土混合成胎, 其烧成温度皆较低(1 050~1 150 ℃), 与古代繁昌窑青白瓷的烧制温度基本一致, 相关研究需要我们进一步开展实验验证。

致谢: 在调研工作中, 得到了安徽省考古所、 繁昌县文物局和中国科学技术大学等单位领导和工作人员的大力支持和协助, 在此谨致谢意。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|