作者简介: 萧 鹏, 1972年生, 哈尔滨工业大学研究员 e-mail: rocshore@hit.edu.cn

温度是用来表征物体特性的一个重要的基本参数, 被广泛应用于金属加工、 生产生活、 航空航天等各个领域, 温度测量的准确与否对每个行业都有着至关重要的影响。 随着电子设备的尺寸不断微型化以及各种可穿戴智能设备的普及和发展, 小型化成为了电子元件技术水平的一个重要技术指标, 所以电子元器件也一直朝着小尺寸、 高集成化方向发展, 而其焊接温度的波动引起的产品良品率也在不断降低。 因此, 如何实现电子元器件焊接过程中焊头温度的实时获取, 已成为众多相关企业急需研究的课题。 基于晶体管式焊接电源的工作特点, 从分析焊头的结构特性入手, 利用焊头的红外光谱辐射特性, 设计了一种激光瞄准式的光学系统, 采用朗伯体法对焊头进行温度测量, 从而得到焊头工作时的实时真温。 整个温度测量系统由硬件系统部分和软件系统部分构成。 其中, 硬件系统包括光学系统的设计、 I/V转换及放大电路和上位机的高速数据采集系统。 软件系统主要包括上位机系统界面的设计。 上位机软件采用LabVIEW进行程序设计, 主要包括AD采集卡的配置与驱动、 数据滤波、 零点测量、 温度标定、 温度计算、 实时温度曲线和数据存储。 在系统建立、 软件调试完毕后, 采用标准空腔黑体炉对测温系统进行了校准。 首先, 利用整体黑体法对焊头工作时的发射率进行了试验, 结果表明, 在氧化和非氧化状态下, 其发射率与文献数据基本一致。 然后利用该发射率值, 计算出了焊头上小孔的空腔黑体发射率。 最后, 利用恒流晶体管式焊接电源进行了系统稳定性和重复性实验。 分析该方法的不确定度, 得出该方法的总体不确定度在3%以内。 通过对测温系统的标定和配置, 该系统还可以应用在其他需要高速精确测温的场景。

Temperature is an important basic parameter used to characterize the properties of objects, and is widely used in various fields such as metal processing, production life, aerospace, etc. The accuracy of temperature measurement has a crucial impact on each industry. With the continuous miniaturization of the size of electronic devices and the popularity and development of various wearable smart devices, miniaturization has become an important technical indicator of the level of technology of electronic components, so electronic components have also been developing in the direction of small size and high integration, and its welding temperature fluctuations caused by the product yield is also decreasing. Therefore, achieving real-time access to the solder head temperature during welding electronic components has become an urgent research topic for many related companies. Based on the working characteristics of transistorized welding power supply, this paper starts by analyzing the structural characteristics of the solder head, using the infrared spectral radiation characteristics of the solder head, and designs a laser-targeted optical system to measure the temperature of the solder head using the Lambertian method, to obtain the real-time true temperature of the solder head when working. The whole temperature measurement system consists of a hardware system part and a software system part. Among them, the hardware system includes the design of the optical system, I/V conversion and amplification circuit and the high-speed data acquisition system of the upper computer. The software part of the system mainly includes the design of the interface of the upper computer system. The software of the upper computer adopts LabVIEW for program design, which mainly includes the configuration and driving of AD acquisition card, data filtering, zero point measurement, temperature calibration, temperature calculation, real-time temperature curve and data storage. After the system was established and the software was debugged, the temperature measurement system was calibrated using a standard cavity blackbody furnace. First, the emissivity of the weld head during operation was tested using the integral blackbody method, and the results showed that the emissivity was in general agreement with literature data in both oxidized and non-oxidized states. Then, using this emissivity value, the cavity blackbody emissivity was calculated for the small holes in the solder head. Finally, system stability and repeatability experiments were performed using a constant-current transistorized welding power source. The uncertainty analysis of the method yielded an overall uncertainty of the method within 3%. By calibrating and configuring the temperature measurement system, the system can also be applied to other scenarios where high-speed accurate temperature measurement is required.

晶体管式焊接电源具有开关特性好、 灵敏度高, 并且能够对电流进行细微调整的特点, 还能够很好的抑制焊接时产生的飞溅, 所以能够适用于超精密焊接[1]。 而且其控制速度也非常快, 可以在像电灯灯丝这样的极细线上使用。 正是因为晶体管式焊接电源的这些特点, 它也被广泛的应用于精密器件的焊接。 而晶体管式焊接电源在焊接时除了电压、 电流之外, 影响焊接质量的另一个非常重要而且直观的参数就是焊接时焊头的温度[2]。 在焊接中, 焊头的温度对焊头和焊件的寿命、 焊点和焊盘的结构和稳定性都起着至关重要的作用。

长期以来, 国内外很多学者对各种焊头加热过程提出了多种热流密度理论模型[3], 然而由于焊头加热过程的脉动性和各种物理化学反应过程的复杂性, 目前, 在理论上还难以进行准确的定量分析。 所以若想要掌握温度信息, 还需要对温度进行直接测量, 采用最直观有效的手段获取温度信息。

我国在焊头温度测量这一领域的研究相比于国外较晚。 2013年, 哈尔滨工业大学的张焕良采用K型热电偶实现了对焊锡机器人焊头的温度测量及控制。 在前期工作的基础上, 通过总结前人成功经验和分析问题, 以红外辐射测温中的亮度测温法为基础进行系统设计, 通过对焊头结构的分析, 采用黑体法进行温度测量, 通过测量焊头前端的小孔得到焊头的真实温度。 与原型相比较不仅测温精度高、 响应速度快、 测温范围宽而且在设计理念和结构上创新使其更适用于晶体管式焊接电源焊头温度的快速测量任务。 仪器的技术指标为: 测量温度范围: 300~800 ℃(573.15~1 073.15 K); 测量结果精度: 优于± 3%; 测量速度: 不低于2 000个温度点/s; 测量目标点数: 1个; 测量目标源大小: 0.5 mm; 测量距离: 10 cm。

亮度测温法也称作单色测温法, 它测量的原理以普朗克定律为理论基础[4, 5, 6, 7, 8, 9], 即在某一窄波段下, 通过亮度测温计测量待测物体的单色辐射亮度并于黑体的单色辐射亮度对比, 最终计算出表面温度, 式(1)为其表达式

式(1)中, ML为亮度温度, λ 为中心波长。 但是在实际的测量中都是非黑体, 没有绝对的黑体, 所以实际待测物体与黑体的辐射亮度关系可由式(2)表示。

式(2)中, ε (λ , T)为待测物体在波段为[λ -Δ λ , λ +Δ λ ]、 温度为T时的发射率。 假定在某一特定波长和温度T时, 式(2)可写成如式(3)形式

当λ cT< 0.002 m· K时, 用维恩公式代替误差小于0.075%, 替换后可得到式(4)

由式(4)与用维恩公式代替的普朗克公式可以得到物体的实际温度T与其亮温TS之间的关系式

由以上推导和式(5)可以知道: 波段的选取及物体的发射率对测量结果的影响非常大, 带宽过大时多余的辐射信号会影响结果的精度, 带宽过小时接收到的信号较弱会影响测量结果; 发射率越接近于黑体, 亮温越接近于真温。

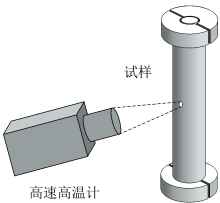

在辐射测温理论中, 无论是亮度测温法、 比色测温法还是全辐射测温法, 都存在着发射率难以确定的共性问题。 本工作通过对实际测量对象结构的分析, 提出使用朗伯体法解决发射率问题。 在早期的脉冲加热温度快速测量领域, 黑体法是常用的一种方法[10, 11]。 此种方法是在待测目标上加工一个小孔, 使此小孔的发射率接近黑体。 由于加热时间很短, 在此过程中热量损失很小, 通过对此小孔的温度进行测量来得到物体的真实温度。 此方法典型结构如图1所示。

使用的点焊头材料为钨铜合金, 其形状及局部放大图如图2所示。

根据点焊头的实物可以看出, 点焊头带有狭缝和圆孔。 且小孔的深度为3.2 mm, 直径为Φ 0.8 mm。 由于待测目标形状的特殊性, 可以把点焊头上小孔当作近似朗伯体, 通过测量它的温度得到最终结果。 未被氧化时点焊头的发射率为0.55, 因此可计算得到近似黑体的发射率值。 采用Gouffe计算方法, 以所提供的未被氧化的点焊头发射率的值对焊头上的小孔进行空腔黑体发射率值计算。 其计算公式如式(6)所示。

式(6)中

式(6)和式(7)中: A是焊头小孔面积; St是空腔内表面积; ε 是波长2.3 μ m时材料发射率; R是开孔半径; L是孔的深度。 将式(6)与式(7)联立, 并把ε =0.55, R=0.25 mm, L=3.2 mm代入其中, 解得ε 0=0.98。 并将此发射率值代入到式(5)中进行计算, 得到焊头的温度值。

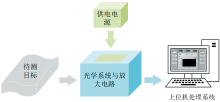

根据对辐射测温领域的理论研究和前人对辐射测温仪器设备研制的经验, 并结合本课题的研究具有待测目标源小、 结构特殊、 目标放热时间短、 温度测量系统速度要求快的特点, 以亮度测温法进行系统设计, 采用黑体法进行温度测量。 整个系统的工作设计流程是光电探测器通过具有显微放大功能的光学系统从待测目标源获取能量信息并输出微弱信号。 随后硬件电路将探测器发出的微弱信号进行I/V转换和多级放大。 然后AD采集卡对放大后的电压信号进行模拟数据采集后上位机对AD采集卡采集到的电压信号进行滤波处理, 然后通过计算得到目标的真温并进行相应的数据存储。 系统的总体方案如图3所示。

由于待测目标大小为Φ 0.5 mm, 探测器的最小探测范围为Φ 1 mm, 所以在光学系统设计时要具有显微放大的功能, 将待测目标放大二倍。

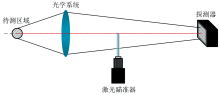

测温系统采用亮度测温的方法, 选用的光电探测器的峰值波长为2.3 μ m, 要达到最好的测量效果需要加入分光系统, 使所需要的波长被探测器接收而不接收其他波长的光。 选择用一片滤光片进行分光来获取待测目标源在特定波段下的能量信息, 这样既简化了光路的结构, 又易于安装, 也是在单波长光路中的常用方式。 采用的滤光片的中心波长为2290 nm, 带宽为30 nm, 透过率大于85%。 激光瞄准系统的设计结构如图4所示, 瞄准系统通过瞄准去发射瞄准光, 目标信息经全反射后经由透镜射出进入探测器。 入射光学系统数据如表1所示。

| 表1 光学系统数据 Table 1 Optical system data |

由于探测器从目标源获得能量后输出信号很小, 所以要利用放大电路对信号采集和处理。 当放大器级联时, 前级对总噪声的影响是最大的, 如果第一级的功率增益足够大, 则可以忽略后级对系统产生的噪声, 可以认为系统总噪声仅由第一级产生。 所以在运算放大器选型时, 要选取低噪声、 高增益、 高输入阻抗和共模抑制比、 性能稳定的运算放大器。 采用AD820和OP27两种运算放大器。 通过查询芯片手册可以知道, AD820与OP27噪声系数相差不大, 而且AD820是轨对轨运算放大器(输出可以最大限度接近电源电压), 而且在对两种芯片分别做第一级的实际性能测试中, AD820的效果也优于OP27, 所以采用AD820做整个放大电路的第一级。

C为反馈电容, 既能达到滤波的效果, 又能防止自激振荡。 反馈电容C与反馈电阻R一起决定了此多级放大电路的响应速度, 由式(8)可以求得响应时间τ 。

由于采用的AD采集卡采集速度为1 MS· s-1, 必须使响应时间τ 在1 μ s以内。 一般情况下, 反馈电容C的取值在1~10 pF之间, 再由式(8)便可得到电阻的取值范围。

由于系统要求实时性和每秒2 000个温度点的极快速度, 而且要对原始数据、 测量数据进行保存, 所以采用上位机与数据采集卡来实现此部分功能。 由于对单个目标采用两级放大的方式, 所以只需要两通道即可。 此外, 还要保证有1 MS· s-1的采集速度。 通过衡量价格、 采集卡性能和稳定性等因素, 选择北京阿尔泰公司的USB2892型AD采集卡。

仪器的标定是本测温系统中重要的一步, 也是仪器在投入使用前必不可少的环节, 标定的准确程度直接影响着最终测量结果的精度。 辐射测温系统在使用之前, 必须使用黑体炉作为标定源进行设备标定。 采用美国INFRARED SYSTEMS DEVELOPMENT公司生产的IR-301型黑体。 此黑体炉稳定性高并且孔径可调。

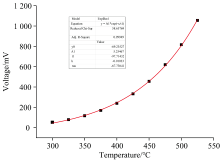

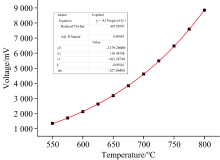

由于本系统温度区间小, 且理论上在拟合公式模型合理的前提下, 采样点数越多, 测量结果越准确。 所以, 在标定时每隔25 ℃作为一个温度采样点, 在300~800 ℃之间共选择21个采样点。 经过多种拟合公式和拟合方式对比, 选择使用指数衰减模型, 并且采用最小二乘法进行分段拟合, 两段拟合区间为300~525和525~800 ℃时, 拟合效果最佳。 式(9)为本系统的拟合公式模型。

式(9)中, x为温度, 单位℃; y为电压值, 单位mV; A1和y0为待确定参数。 将标定时测得的电压值代入式(9)即可确定未知参数的最佳值。 具体的标定数据如表2所示。

| 表2 温度标定数据 Table 2 Temperature calibration data |

300~525及525~800 ℃的数据拟合结果如图7、 图8所示。

采用上述公式模型对黑体炉300~800 ℃区间内的各个采样温度点进行测量。 测量结果与误差如表3所示。

| 表3 仪器标定结果与误差 Table 3 Instrument calibration results and errors |

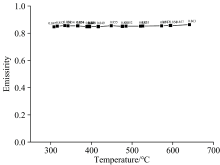

由于使用所提供的发射率值进行黑体空腔发射率计算, 所以要对所提供的发射率值的准确性进行验证。 因为本课题晶体管式焊接电源在工作时施加400 A左右的瞬时电流脉冲, 在点焊头上产生焦耳热进行焊接。 在早期的脉冲加热中大多都是使用整体黑体法进行发射率测量[11]。 一般情况下, 整体黑体法需要在待测目标上钻孔, 并且孔的深度至少要为其直径的6倍。 由于本焊头形状的特殊性, 其自身带有小孔, 且小孔的深度也满足是直径6倍的要求。 所以, 采用整体黑体法对点焊头的发射率进行测量验证。 测量时, 将这个小孔的温度当作黑体的温度。 同时采用两个测温仪对点焊头上的小孔和点焊头的表面进行温度测量, 并通过作比得到点焊头的发射率的值。 测量结果如图9所示。 根据测量的结果可以知道, 焊头的发射率在0.5~0.6之间。 所测发射率结果与所提供的发射率值一致。

当点焊头进行多次打火放热后, 其表面会发生氧化。 氧化后的点焊头实物图如图10所示。 其发射率的测量结果如图11所示。 根据图5-图11中的发射率测量结果可以看出, 氧化后的钨铜合金点焊头的发射率约为0.85, 与文献中查询的发射率数值一致。

为了验证测量的准确性, 在对标定的各个采样点进行温度测量后, 在几百度温度区间内随机选择温度点进行温度测量。 温度测量结果及误差如表4所示。

| 表4 随机采样点的温度测量结果及误差 Table 4 Temperature measurement results and errors at random sampling points |

探测器带来的误差主要包括光电流和暗电流的散粒噪声以及与电阻并联的热噪声。 光电流 Is可通过式(10)计算获得。

式(10)中, A为通光孔面积, 单位是m2; Ω 为瞬时立场角, 单位是sr; T(λ )为中心波长λ 下的透过率; L(λ )为中心波长λ 下的辐射亮度, 单位Μ w· (cm2· sr· nm)-1; Δ λ 为带宽, 单位是nm; η (λ )为探测器响应率, 单位A· W-1。 根据式(10)可以得到光电流Is的值约为1.8× 10-7。 根据所求结果再由式(11)可以求得系统散粒噪声Ishot

热噪声可由式(12)表示

式(12)中, K为玻尔兹曼常数, 约为1.38× 10-23 W· s-1· K-1; Rf是前放反馈电阻。 本系统中前放反馈电阻为16.5 kΩ 。 代入式(12)可求得热噪声。 根据式(13)中的标准不确定度公式可求得G12183-010K型探测器的标准不确定度ε s≈ 0.23%。

本系统探测器的原始信号需要经过I/V转换电路和放大电路处理后才能方便AD采集卡进行电压采集, 这两个信号处理过程都会给最终测量结果带来不同程度的误差。 本温度测量系统中的I/V转换电路采用AD820实现, 此部分噪声的不确定度ε 2可以由式(14)计算得出。

式(14)中, In为电流噪声; En为电压噪声; Rf为反馈电阻的阻值。 放大电路采用芯片OP27, 此部分的噪声不确定度可以由式(15)计算得出

整个电路系统的不确定度可以由式(17)计算得出。 AD820芯片与OP27芯片连用, 总体的不确定度不会超过0.1%。 所以, 此部分的总体不确定度ε e按0.1%进行计算。

本系统采用北京阿尔泰公司的USB2892型AD采集卡进行模拟量电压信号采集, 此AD采集卡的转换精度是16位, 可以计算出AD采集卡的不确定度ε AD=0.001 5%。

对测温镜头进行标定的黑体炉的发射率为0.99。 黑体炉的温度波动在1 K左右。 根据式(17)可以求出黑体辐射能量的相对误差大小。

当温度为300 ℃时, 此时相对误差ε c达到最大值0.70%。 在温度标定中, 因为采用最小二乘法进行电压-温度拟合, 所以各个温度点的拟合准确度不同。 根据采样点的标定相对误差和随机点的相对误差来看, 选择最大值作为标定中的最大误差。 当温度为475 ℃时相对误差最大, 最大误差ε T值为0.69%。

根据上述各个环节的误差分析, 可计算得到整个温度测量系统的整体不确定度ε Total=

最终求得整个系统的合成不确定度为1.01%。 令置信系数为2, 合成的扩展不确定度为2.02%, 此时置信概率为95.45%。

采用辐射测温的技术手段, 研制出一套针对晶体管式焊接电源的焊头动态温度高速测量系统, 结合本课题具有待测目标源小、 结构特殊、 目标放热时间短、 温度测量系统速度要求快的特点。 从分析焊头的结构及红外光谱辐射特性入手, 设计了一种激光瞄准式的光学系统, 提出了朗伯体法, 最终实现了在线测量的速度优于2 000次每秒, 测量的精度优于3%, 实现了测得快, 测得准。 这对提高焊接良品率, 提高工业水平设计具有重要的现实意义。 并且该系统对红外多波段制导半实物仿真目标环境阳光反射特性模拟需要的问题, 提供了对应的测试平台。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|