作者简介: 黄 超, 1998年生, 南华大学电气工程学院硕士研究生 e-mail: chao.huang@ipp.ac.cn

近红外波段(NIR, 波长范围: 780~2 500 nm)在线光谱分析技术具有小型化、 快速检测、 结果稳定可靠等优点, 在工业现场检测领域有着广泛的应用。 由于近红外光谱分析系统受温度影响较大, 传统的光栅分光在线光谱分析系统所采用的光谱仪通常仅对探测器制冷, 光路部分仍然会受到温度影响产生波长漂移等测量误差。 此外, 系统也多采用PC计算机来进行数据采集和控制, 并通过配备独立的工业通讯模块实现光谱分析系统与产线总控系统的通讯, 不仅增加了设备成本与体积, 也显著降低了系统的稳定性。 针对这些问题, 基于STM32单片机开展了在线恒温光谱分析系统研制与测试。 系统采用STM32单片机来控制近红外光谱仪, 通过设定和修改采集间隔时间并采集光谱数据, 对光谱数据进行预处理, 来计算得到目标样品的理化指标。 对于温度控制, 开发了在STM32单片机上运行的基于比例-积分-微分(PID)控制算法的恒温控制系统, 对光谱仪整体(包含光路和电路部分)实现了闭环恒温控制。 同时, 开发了基于STM32单片机的工业通讯接口(包含Modbus协议通讯和4~20 mA电流信号通讯)。 系统实验测试结果表明, 该设计能够长时间稳定运行, 并有效降低了环境温度变化对光谱数据带来的干扰。 在长达48小时的系统运行过程中, 光谱仪温度稳定控制在5 ℃左右, 温控精度优于0.25 ℃。 相对于未恒温控制的运行模式, 恒温控制条件下的平均吸收光谱强度相对标准差显著减小, 并实现了数据采集、 预处理、 样品理化指标计算、 工业信号通讯及温度控制的一体化设计, 以满足工业现场在线检测需求。

Near-Infrared (NIR, wavelength range: 780~2 500 nm) on-line spectral analysis technique has the advantages of miniaturization, rapid detection, and stable and reliable results. Therefore, this technique is widely used in the field of industrial detection. Because the spectroscopic system is significantly affected by ambient temperature, the detector is always cooled in traditional on-line spectroscopic systems. However, measurement errors, such as wavelength drift, are still generated from the optical components when temperature changes. In addition, PCs are always used for system control and spectra acquisition, which significantly increase system instability. In order to solve these problems, this paper proposes an on-line thermostatic control spectroscopic system based on an STM32 single-chip microcomputer. Firstly, STM32 single-chip microcomputer is used to control the near-infrared spectroscopy for spectra data acquisition, configuration setting, preprocessing of the spectral data, and calculation of the physical and chemical parameters of the sample. Secondly, a constant temperature control system has been developed based onthe STM32 single-chip microcomputer, in which the proportional-integral-differential (PID) control algorithm is used. The closed-loop thermostatic control has been realized for the whole spectrometer, including the optical and the circuit part. At last, an industrial communication interface including Modbus protocol communication and 4~20 mA current signal communication has also been developed based on the STM32 single-chip microcomputer. The system test results show that the whole system can be operated stably without PC for a long time. The measure errors originating from the changing of ambient temperature also reduce obviously. During a test of 48-hour system operation, the temperature of the spectrometer is controlled stably at around (5±0.25) ℃. A much smaller relative standard deviation of absorption spectra is obtained when the thermostatic control is applied. The system integrates spectra acquisition, pretreatment, calculation of physical and chemical parameters, industrial communication and thermostatic control, which can satisfy the requirements of industrial on-line detection.

近红外(near infrared, NIR, 波长范围: 780~2 500 nm)光谱分析技术具有方便、 快速、 高效、 准确等优点, 广泛应用于食品加工、 化工和制药等工业现场的在线检测[1, 2]。 相对于传统实验室或化验室离线使用的光谱分析系统, 工业在线检测对光谱分析系统的稳定性和可靠性要求更高。 在线光谱分析系统的光谱仪主要由分光光路和用于光谱信号检测的半导体探测器组成。 温度变化容易引起微型光谱仪内半导体器件的参数变化和光学器件的变形, 从而导致探测器上谱线中心位置发生偏移, 造成谱线漂移, 而且温度升高还会增加探测器的暗电流噪声, 降低测量精度[3, 4]。 除此之外, 温度过高还会影响光谱仪器件的使用寿命, 试验表明, 温度每增加25 ℃, 器件的寿命会减小一半[5], 因此控制光谱仪的工作温度非常重要。 由于在线检测对设备的稳定性要求较高, 需要在线光谱分析系统运行过程中对系统进行恒温控制, 以降低环境温度变化对系统的干扰。 但目前的光谱仪大多采用仅对传感器进行恒温制冷的方式, 而外界温度变化仍会对光路部分及探测器电路产生影响, 测量结果受环境温度变化的影响仍然比较大, 在一定程度上降低了检测结果的稳定性[6, 7, 8]。

此外, 为了方便开展数据处理程序的设置及调试, 在线光谱分析系统多采用计算机来进行数据采集和控制。 目前许多微型光谱仪的控制系统主要采用PC主机, 系统体积庞大、 功耗高, 而且在工业检测领域, PC主机系统长时间运行的稳定性较低, 难以应用到工业现场长时间在线检测的工作模式[9]。 在采集光谱再完成样品的理化指标计算之后, 需将计算结果通过独立的工业通讯模块实现与产线总控系统的通讯。 这种架构不仅增加了设备成本与体积, 也显著降低了系统的稳定性。 因此, 使用更加一体化、 稳定性高的控制系统, 并降低温度对光谱仪光路和电路部分的影响, 以降低光谱的噪声和温漂, 延长光谱仪使用寿命, 从而达到提升在线光谱分析系统稳定性的目的。

STM32单片机系统作为工业级的单片机控制系统, 其运行稳定性远高于PC计算机, 且能较好地断电重启恢复, 适合用于工业现场的在线控制。 此外, STM32系统成本较低, 适合于在工业现场大量布置。 因此, 国内外也有尝试基于STM32单片机系统进行光谱仪数据采集的相关研究。 魏旭可等[10]、 周安萌等[11]实现了STM32控制微型光谱仪, 如控制光谱采集、 改变单次采集积分时间、 实现上位机的显示。 袁晨[12]等采用STM32实现光谱数据采集、 光谱仪与激光器工作状态控制和系统工作环境参数监测。 但对于应用于工业领域长时间检测的光谱仪, 保持较高的测量稳定性更为重要, 所以对光谱仪冷却控温抑制温漂也得到越来越多的重视。 目前国内外许多团队对微型光谱仪恒温控制方面做了大量研究。 周安萌等[11]基于STM32实现了对光谱仪探测器的制冷, 中国台湾超微光学开发的SW8与SW9系列制冷光谱仪, 以及美国海洋光学(Ocean Optics)公司设计的制冷型微型光谱仪NIRQUEST, 都能将温度降到-20 ℃。 但是, 前人的研究都只是针对探测器部分制冷, 这种制冷方式虽然能较好地降低传感器的暗噪声, 但光谱仪的光路部分仍然会受到环境温度变化的影响, 光学器件的温漂问题仍未完全彻底解决。 此外, 制冷型探测器成本远高于非制冷型探测器, 因此, 采用制冷型探测器的光谱仪成本通常较高, 极大增加了企业装配在线光谱检测设备的成本。

综上, 上述研究目前均未全部实现光谱仪数据采集、 恒温控制和工业信号通讯功能的一体化设计。 针对这一问题, 本文基于STM32单片机开展了在线恒温光谱分析系统的研制与测试[13, 14, 15]。 本系统使用STM32单片机控制近红外光谱仪, 设定和修改采集间隔时间并采集光谱数据, 对光谱数据进行预处理, 并计算得到目标样品的理化指标。 开发了在STM32单片机上运行的基于比例-积分-微分(PID)控制算法[16, 17, 18, 19]的恒温控制系统, 对光谱仪整体(包含光路和电路部分)实现了闭环恒温控制。 开发了基于STM32单片机的工业通讯接口(包含Modbus协议通讯和4~20 mA电流信号通讯)。 对系统性能进行了测试。

本研究采用了基于数字微镜(DMD)微型近红外光谱仪来开展在线光谱分析系统研制。 该光谱仪为基于德州仪器(TI)的DLP技术所设计的微型光谱仪, 采用了TI的数字微镜DMD与单点探测器的组合来替代价格昂贵的线阵探测器, 在不降低光学性能的前提下, 大幅度降低了设备成本, 便于开展多通道分布式在线检测。 本款光谱仪输入端为标准的SMA905光纤接口, 便于开展光学调试与系统装配。 其波长观测范围约为900~1 700 nm, 波长分辨率约为10 nm, 单次数据采集时间通常约为2 s, 基本可以满足工业在线检测的需求。 光谱仪可以通过MiniUSB或UART串口与计算机或STM32单片机系统连接, 以实现光谱仪数据采集控制与光谱数据传输。

由于光谱仪采用的探测器为非制冷探测器, 在环境温度变化的条件下会有较为明显的温度漂移。 因此, 本研究中为了降低外界环境的干扰, 为此光谱仪设计了一款微型恒温腔室, 如图1所示。 本设计可以将光谱仪整体放置在恒温腔室内, 以实现对光路与探测器的整体恒温控制, 降低环境温度变化对光路和电路产生的干扰。 制冷系统采用内外风扇散热, 使用半导体制冷片对微型光谱仪进行制冷, 为实现光谱仪制冷效果最大化, 在腔室内外表面添加保温层。

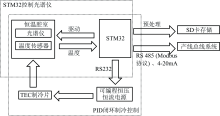

如图2所示, 在控制电路设计部分, 本研究采用STM32F407作为主控芯片, 主频率达到168 MHz, 能实现光谱仪的控制与数据的预处理, 同时也能在主程序中运行增量式PID算法, 以实现对光谱的恒温控制。

由图2可知, 电路控制系统主要由STM32单片机系统、 光谱仪、 可编程恒压恒流电源和TEC制冷片组成。 主要功能可以分为两部分: 首先是STM32单片机系统控制光谱仪采集数据, 并开展目标样品的理化指标计算, 并通过Modbus协议和4~20 mA电流信号将计算得到的理化指标实时地反馈给产线的总控系统; 其次是通过在STM32单片机系统上运行PID算法来实现光谱仪整体的恒温控制。

STM32系统通过UART串口与光谱仪相连, 采集的光谱数据通过RS232串口回传给STM32系统并将数据存储于SD卡中。 在STM32系统中对光谱数据进行预处理, 并计算目标样品的理化指标, 通过Modbus协议和4~20 mA电流信号将数据结果传送给产线总控系统。

STM32单片机通过放置在恒温腔室内的DS18B20温度传感器进行温度的实时监测, 并将实时温度作为输入量, 输入给PID算法。 单片机通过RS232串口与可编程恒压恒流电源相连, 恒压恒流电源的输出端与半导体制冷片相连。 根据PID的计算结果, 可以实时调整恒压恒流电源的输出电压, 进而调整半导体制冷片的制冷功率, 最终实现对光谱仪温度的闭环控制。

本研究采用Keil5实现了STM32系统程序的开发, 程序主要流程如图3所示。 程序设置有定时器, 可以设定循环周期时间。 在每个循环开始之初, 首先对STM32的UART串口和用于Modbus协议通讯的RS485串口等进行初始化; 然后读取配置文件, 完成设定温度和光谱仪采集参数设定。 之后STM32系统读取温度传感器DS18B20所采集的恒温腔室的实时温度, 将实时温度作为输入量输入系统运用PID算法, PID算法经过计算后来调整可编程恒压恒流电源的输出电压, 以调整制冷片制冷功率, 最终实现腔室的恒温控制。 在光谱仪数据采集方面, 在完成光谱仪参数设置之后, STM32系统发送数据采集指令并等待光谱仪完成光谱数据采集。

如图4所示, 所用到的PID控制算法的核心公式为

式中, Kp为比例系数; Tt为积分时间常数; TD为微分时间常数; U(t)为PID控制器的输出信号; e(t)为控制器输入与设定值之间的误差。

在收到光谱仪回传的光谱数据之后, STM32系统开展光谱数据预处理, 所采用的预处理的方法由从配置文件读取的配置参数决定。 主要的预处理方法包含平滑、 标准正态变换(SNV)、 一阶求导、 二阶求导和多元散射校正(MSC)等。 在完成数据预处理之后, 将预处理后的光谱数据代入模型, 计算目标样品的理化指标。 最终, 通过RS485串口以Modbus协议和4~20 mA模块以电流信号将计算结果发送到产线的总控系统。

在完成系统搭建与程序开发之后, 对系统进行了实验测试。 在实验中, 采用宽谱卤素灯作为光源, 其可提供波段为360~2 500 nm, 寿命约10 000 h。 采用的可编程恒压恒流电源最大输出电压为60 V, 最大功率为1 440 W, 可以满足半导体制冷片的供电要求。 制冷片采用双层TEC半导体制冷片, 最高电压与最大电流分别为12 V和6 A, 最大制冷功率为72 W。 经过测试发现, 在室温为20 ℃情况下, 恒温腔室内的温度可以恒定控制在-10 ℃, 实现腔室内外温差30 ℃。

为测试所研制的在线光谱分析系统的稳定性, 以及温度变化对微型光谱仪采集数据的影响, 对所研制的系统分别进行了有温控和无温控48 h的数据采集。 有无温控数据采集系统程序相同, 二者唯一区别在于是否对采集系统进行恒温制冷控制。 光谱仪采集数据间隔时间设置为30 s, 放置在恒温腔室内的温度传感器的采集频率设置为1 Hz。 选用的测试样品为蒸馏水, 且在测试期间其各项理化指标保持不变。 在线光谱分析系统分别在室温无恒温控制和恒温控制在5 ℃的条件下连续运行采集48 h的光谱数据, 然后分别对数据进行预处理(数据平滑)), 并对有温控和无温控的光谱数据求平均值、 标准差、 相对标准差等指标进行对比分析, 以评估系统在有无恒温控制条件下的系统稳定性差异。

在有无恒温控制条件下温度传感器检测的光谱仪腔室内的温度变化如图5所示。 图5(a)是在无温控的条件下腔室内的温度变化曲线, 起始温度值为24.75 ℃。 此后的5 h内, 随着光谱仪的持续运行, 腔室内温度一直在上升, 最高达到29.25 ℃。 随着外界环境温度的降低, 当测试时间为24 h时, 光谱仪温度回落到26 ℃左右, 表明无温控的腔室内温度变化较大, 最大温差约4.5 ℃, 温度波动周期时间达到24 h。 这有可能是既受到光谱仪运行所产生的热量累积的影响, 也受到外界环境温度变化所产生的影响。 后24 h由于环境温度变化不大, 光谱仪温度基本稳定在26 ℃左右。 可以推知, 在无温控条件下, 如果环境温度变化较大, 对采集光谱结果产生较大误差, 会影响光谱仪的稳定性, 尤其是长时间在线测量时, 温度的变化通常是比较大的。

| 图5 有无温控时光谱仪温度测试Fig.5 Temperature of the Spectrometer within 48 hours in case of no-cooling and cooling situation |

图5(b)展示了在恒温控制条件下腔室内温度的变化。 系统设定温度值为5.0 ℃。 在系统启动后约5 min左右, 腔室内温度开始稳定在5.0 ℃, 波动范围在4.75~5.25 ℃之间, 有少数温度值到达4.5或5.5 ℃, 总体的温度差值在± 0.25 ℃左右。 在48 h的测试过程中, 外界环境温度依然有变化, 但是未对腔室内的温度产生影响。

在对比了系统的温度控制效果之后, 对系统所采集的测试样品蒸馏水的吸收光谱数据进行了分析。 图6展示了在有/无温控的条件下连续采集48 h的吸收光谱强度的平均值对比。 可以发现, 两种情况下其谱峰位置基本相同。 可以看出, 在985、 1 364与1 416 nm位置有较为明显的吸收峰。 由于采用的光谱仪分辨率较低, 因此, 1 157与1 226 nm位置的吸收峰重叠较为严重, 在谱线上无法直接分辨。 但是通过化学计量学方法建立模型后[20], 可以较好的进行分析。 在无温控条件下, 除了强度有一定差异之外, 还可以发现谱线的吸收峰的半高全宽和波长位置均有较为明显的差异, 说明温度的变化不仅影响了探测器的光电转换效率也对系统的光路结构产生了一定的影响, 导致产生了一定的波长漂移。 实验结果显示了对光谱仪光学部分进行恒温控制的必要性, 突出了本研究的重要意义。

| 图6 48 h内有无温控的平均吸收光谱强度Fig.6 Average absorption spectrum within 48 hours in case of no-cooling and cooling situation |

通过分析连续测量的多个光谱数据的相对标准差来表征在线光谱分析系统的稳定性。 如图7所示, 分别分析了有/无温控条件下连续采集48 h的光谱数据的相对标准差。 整体上, 无温控时光谱相对标准差较大, 有温控时相对标准差要小得多, 尤其在900~1 300 nm波段之间的光谱。 在1 300~1 650 nm波段之间, 光谱相对标准差都较小, 主要是因为这个波段内吸收光谱强度较大, 测量相对标准差小, 而900~1 300 nm之间的光谱强度相对较弱, 测量误差偏大。 表1给出了有无温控条件下几个典型的波长位置的相对标准差, 可以发现在采用温控的条件下吸收光谱强度的相对标准差数值显著降低。 结果表明在有温控的条件下系统的测量结果更为稳定, 尤其是当测量强度较弱的谱线信号时, 温度变化对谱线强度测量产生的干扰更为明显。 因此, 在测量谱线强度较弱的情况下对在线光谱分析系统进行恒温控制就更为重要。 实验测试结果表明, 采用本文提出的对光谱仪整体进行恒温控制的方法可以有效地降低温度变化对光谱测试产生的影响, 可以显著提升系统的稳定性。

| 图7 有无温控吸收光谱强度相对标准差Fig.7 RSD of the intensity of absorption spectra within 48 hours in case of no-cooling and cooling situation |

| 表1 不同波长下有无温控吸收光谱强度相对标准差 Table 1 RSD of the intensity of absorption spectra within 48 hours in case of no-cooling and cooling situation at several different wavelengths |

针对传统的在线光谱分析系统采用的仅对探测器制冷的恒温控制方式、 计算机用来进行系统数据采集和控制及通讯方式等带来的系统不稳定性问题, 本研究基于STM32单片机开展了在线恒温光谱分析系统研制, 并对系统进行实验测试以验证其性能。 本设计基于STM32单片机实现光谱仪的数据采集, 数据预处理, 样品理化指标计算和工业通讯, 实现了控制和通讯系统的一体化设计, 提升系统的稳定性。 此外, 自主开发了在STM32单片机上运行的基于PID控制算法的恒温控制系统, 对光谱仪整体实现了闭环恒温控制。 系统测试结果表明, 本设计能够在无上位机的条件下独立稳定地运行, 并且发现恒温控制有效降低了环境温度变化对光谱数据产生的干扰。 在48 h的运行过程中, 光谱仪温度稳定控制在5 ℃左右, 温控精度优于0.25 ℃。 相对于未恒温控制的运行模式, 恒温控制条件下的平均吸收光谱强度相对标准差显著减小。 本研究基于STM32单片机实现了光谱仪控制、 光谱数据处理、 工业信号通讯和温度控制的一体化设计, 显著提升了在线光谱分析系统的稳定性, 对促进在线光谱分析技术在工业检测领域的应用有较好的参考意义。 下一步将基于本光谱仪系统所获得的数据开展近红外光谱数据建模等工作。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|