作者简介: 张志芬, 女, 1984年生, 西安交通大学机械工程学院航空发动机研究所副教授 e-mail: zzf919@xjtu.edu.cn

激光冲击强化(LSP)作为一种新型的激光表面处理技术已应用于航空发动机、 机匣等关键部件的强化延寿处理, 确保LSP加工质量的一致性及稳定性对上述航空装备的长寿命服役具有重要意义。 然而, 在高能瞬态LSP过程中, 保护层容易发生烧蚀破损, 极大地限制了LSP的工业应用。 因此, 通过分析激光诱导等离子体光谱信号, 提出了一种基于ReliefF特征权重融合的LSP保护层烧损实时检测方法。 以4 mm厚的7075铝合金为LSP靶材, 以黑胶带为LSP保护层。 首先, 利用长波段范围的Ocean Optics-HR4000光谱仪和高分辨率的Princeton SP2750光谱仪同步采集LSP瞬态过程中产生的等离子体光谱信息; 其次, 根据Princeton SP2750光谱仪采集的高精度光谱信号, 分别选取波长为394.40和396.15 nm的Al Ⅰ谱线以及波长为393.36和396.80 nm的Fe Ⅰ谱线, 提取其峰值强度与Stark展宽特征, 然后结合ReliefF特征重要度筛选出对保护层烧损状态更加敏感的两条Al Ⅰ谱线, 并且定性分析了Al Ⅰ谱线的峰值强度和Stark展宽对保护层烧损状态的敏感程度和瞬态变化规律; 再次, 基于ReliefF算法构造了一种融合多谱线特征信息的特征参数I-FWHM(Intensity-FWHM), 然后基于特征类间距离, 定量评估了各特征对三类烧损状态的区分能力; 最后, 结合阈值分割法实现了LSP保护层烧损实时检测。 实验结果表明, 峰值强度对于区分正常状态与轻微破损状态的能力很差, 而对于区分轻微破损与完全破损的能力很强; Stark展宽对于区分正常状态与轻微破损状态的能力远优于强度, 而对于区分轻微破损与完全破损的能力相对较弱。 I-FWHM融合了上述单一特征的优点, 能同时较好地区分三类烧损状态, 因此对于LSP过程中保护层烧损状态的实时检测具有更强的抗干扰能力和更高的鲁棒性。

As a new laser surface treatment technology, laser shock peening (LSP) has been applied to strengthen and prolong the life of critical components such as the aero-engine and gearbox. Ensuring the consistency and stability of LSP processing quality is of great significance to the long service life of the aviation mentioned above equipment. However, the protective coating is easily ablated and damaged in the high-energy transient LSP process, limiting the industrial application of LSP significantly. Therefore, this paper proposed a real-time detection method for protective coating damage of LSP based on ReliefF feature weight fusion by analyzing laser-induced plasma spectrum signal. The 7075 aluminum alloy with a thickness of 4 mm was used as an LSP target, and the black tape was used as the protective coating. Firstly, the Ocean Optics-HR4000 spectrometer with a wide wavelength range and Princeton SP2750 spectrometer with a high resolution was used to synchronously collect the plasma spectra produced in the LSP transient process.Secondly, according to the spectral signals with a high resolution collected by the Princeton SP2750 spectrometer,the peak intensities and Stark-FWHMs of Al Ⅰ spectra at 394.40 and 396.15 nm and that of Fe Ⅰ spectra at 393.36 and 396.80 nm were extracted, then, combined with the feature importance obtained by the ReliefF algorithm to screen out two Al Ⅰ spectra that were more sensitive to the damage states of the protective coating, andqualitatively analyzedthe sensitivity and the law of transient variation for intensity and Stark-FWHM of Al Ⅰ spectra to the damage states of the protective coating. Furthermore, a feature named intensity-FWHM (I-FWHM) fusing the information of multiple spectral emission lines was constructed using the ReliefF algorithm, and then, the ability of each feature to distinguish the three kinds of damage states was quantitatively evaluated based on the distance between classes. Finally, combined with the threshold segmentation method, real-time detection of LSP protection layer damage was realized. The experimental results show that the intensity is very poor in distinguishing between normal state and slight damage but very strong in distinguishing between slight damage and complete damage. The Stark-FWHM is far better than intensity in distinguishing between the normal state and slight damage, but the abilityis relatively weak in distinguishing between slight and complete damage. The I-FWHM combines the advantages of the above single feature and can better distinguish the three types of damage states simultaneously. Therefore, I-FWHM has stronger anti-interference ability and higher robustness for the real-time detection of protective coating damage state in the LSP process.

激光冲击强化(laser shock peening, LSP)是一种新型的表面强化技术, 通过高功率密度(GW· cm-2级)和短脉冲超快(ns级)激光作用于金属材料表面, 使其发生塑性变形, 进而大幅度提升金属材料的力学性能、 耐腐蚀性和疲劳性能[1]。 LSP过程中, 通常在靶材表面覆盖一层保护层(黑漆或聚氯乙烯黑色胶带), 一方面, 可提高对激光能量的吸收, 促进形成更多的等离子体; 另一方面, 可保护靶材表面不被高能激光烧损。 但实际加工时, 由于激光功率不稳定、 水约束层厚度及人员操作等不可控因素影响, 保护层容易被激光烧损穿透, 从而降低试件的机械性能。

美国发布的SAE-AMS2546标准中, 保护层烧蚀被列为质量检测的必检项。 而目前一般采用人工目视的方法, 检测效率低。 激光诱导等离子体光谱技术具有快速、 可在线监测等优势, 近年来发展十分迅速[2]。 LSP过程中, 涂覆于靶材表面的保护层, 在吸收激光能量后汽化蒸发形成等离子体并向外辐射, 因此, 可基于主要合金元素的光谱信息监测LSP过程。 美国GE公司的Wu等[3]利用高精度中阶梯光谱仪实时获取不同谱线在加工过程中的强度变化, 完成保护层烧损的工艺故障监测。 然而, 这种仅基于光谱强度的监测方法鲁棒性差, 不适用于大规模工业应用。

电子温度、 电子密度是用于等离子体光谱分析的主要参数[4], 一般很难直接测量, 而Stark展宽法[5]是计算等离子体中的电子数密度最有效、 最准确的方法, 因此可以通过Stark展宽间接反映靶材受激发程度, 进行光谱监测。 邢立成等[6]通过傅里叶变换从光谱轮廓中分离出Lorentz线型, 并基于反卷积法获得Stark展宽, 最终计算出电弧等离子体电子密度。 美国通用电气公司Wu等[3]通过谱线展宽与Lorentz线型和Gauss线型的接近程度, 监测LSP过程中可能存在的无水约束等不适当的工艺操作。

特征融合通过综合分析处理多特征关键信息, 可提升分类识别的精度。 在短文本分类领域, 杨朝强等[7]基于Self-attention模型对特征进行权重融合, 获得了分类效果更佳的短文本分类模型; 在故障诊断领域, 薛红涛[8]等基于狼群算法对多特征参数融合, 实现了轮毂电机的电气故障诊断。 但在LSP在线监测领域, 目前尚未发现光谱特征融合相关研究。 光谱信息量丰富, 若盲目地选择谱线不仅效率低, 也无法实现对过程机理的深入探讨。 因此, 有必要开展LSP过程海量光谱信号的特征提取及融合等技术研究, 促进LSP光电监测技术的成熟化及工程应用。

为克服前述方法的局限性, 提高LSP过程中保护层烧损异常监测精度, 本文提出了一种基于ReliefF特征权重融合的LSP保护层烧损实时检测方法。 针对HR4000光谱仪及Princeton SP2750光谱仪采集的特定波段的高分辨率光谱信号, 提取不同波长Al Ⅰ 谱线强度和Stark展宽, 并基于ReliefF算法构造了一种融合多谱线特征信息的新特征I-FWHM, 最后结合阈值分割法实现LSP保护层烧损实时检测。

Stark展宽由辐射粒子与带电粒子相互作用产生扰动引起, LSP过程中Stark展宽效应非常明显。 但是光谱仪测得的光谱由自然展宽、 仪器展宽、 Doppler展宽及Stark展宽复合而成[9], 因此须考虑这些不同展宽的耦合作用, 从中分离出Stark展宽。 自然展宽一般予以忽略, 仪器展宽和Doppler展宽线型呈Gauss分布, 而Stark展宽呈Lorentz分布, 通过光谱仪测得的谱线是二者的卷积, 呈Voigt分布[6]。 一般形式:

Gauss线型

Lorentz线型

Voigt线型

式中: WG和WL分别为Gauss线型和Lorentz线型的半高宽(FWHM)。

卷积的傅里叶变换等于各组分傅里叶变换乘积

计算得

式(5)中, a是常数, 等式左右两端都是波数k的函数, 经过最小二乘拟合便可以得到常数a, WL, WG。

ReliefF算法由Relief算法的功能扩展得到, 可以处理多类别问题, 其核心是权值思想, 即根据特征与类别标签之间的相关性计算该特征的权值[10]。

ReliefF算法实施的具体步骤如下[11]。

(1)给定样本集K和特征集F。 并初始化迭代次数m与选取的临近样本个数k。

(2)从样本集中随机选取样本R, 从与 R 同类样本中选取k个近邻点记作Hj, 从与 R 不同类样本中选取k个近邻点记作Mj(C)。 重复执行直到迭代次数m。

(3)计算重要度值W(A)

式(6)中: A表示特征; i表示迭代次数; diff(A, R, Hj)表示R与Hj在A下的距离。 W(A)由样本类间距离与类内距离差决定, 值越大说明A对样本区分能力越强。

(4)把步骤(3)重复N次(特征个数)输出重要度向量W, 则A对应的特征权重为

实验选用耐热硬铝型7075铝合金, 作为航空航天领域关键零部件的核心材料, 其机械性能良好, 耐磨性、 抗氧化性以及抗腐蚀性高。 实验选用试件大小为120 mm× 120 mm× 4 mm(长× 宽× 厚), 实验前, 利用500#-2000#砂纸对材料表面逐级打磨, 并用无水乙醇清洗风干, 在表面粘贴一层黑胶带作为保护层。

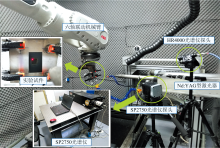

实验装置由激光冲击强化系统和光谱采集系统组成, 如图2所示。 激光冲击强化系统包括六轴联动机械臂、 工件夹具、 Nd:YAG型激光器(波长1 064 nm, 脉宽18 ns)等。 LSP实验主要工艺参数如表1, 多次连续冲击同一区域至保护层完全破损, 实验重复3组。

| 表1 LSP工艺参数 Table 1 LSP process parameters |

光谱采集系统包括Ocean Optics-HR4000光纤光谱仪系统和Princeton SP2750高分辨光谱仪系统, 两系统同步实时采集LSP过程光谱信息。 Ocean Optics-HR4000光纤光谱仪配QP400-3-SR光纤, 采用Toshiba的3 648像元的线阵CCD, 光谱采集范围250~700 nm。 Princeton SP2750高分辨光谱仪采集系统配有PIXIS型CCD, 1 200 g· mm-1光栅分辨率可达0.06 nm。

利用HR4000光谱仪长波段优势, 确定Al Ⅰ 原子发射谱线较强的392~398 nm波段, 设置SP2750光谱仪采集中心波长395 nm, 以获取392~398 nm波段高分辨光谱信号, 如图3所示为保护层完全破损后激光直接诱导铝靶材表面获得的光谱信号。 实验中, 设置SP2750光谱仪狭缝大小1 mm, 两类光谱仪曝光时间为100 ms。

| 图3 HR4000光谱信号及SP2750光谱仪采集波段确认Fig.3 Spectral signal obtained from HR4000 and acquisition range confirmation of SP2750 spectrometer |

图4给出了LSP实验过程中保护层烧损状态变化图, 当对同一区域连续冲击4次后, 保护层仍无明显破损; 当冲击第5次后, 保护层出现泛白斑点, 产生轻微破损; 当冲击第6次后, 保护层完全破损, 出现明显铝基体。 因此, 可将前4次冲击保护层状态归为第一类(正常); 第5次冲击保护层状态归为第二类(轻微破损); 第6次及以上(本次实验共冲击9次)冲击保护层状态归为第三类(完全破损)。

3.1.1 连续背景谱去除

本文采用非对称最小二乘平滑方法扣除背景, 设置不对称因子为0.001, 阈值为0.05, 平滑因子为4。 如图5所示, 光谱背景去除前后, 虽然光谱强度发生了变化, 但各谱线形状及光谱间的相对强度并未受到影响, 可见连续背景得到了有效去除。

3.1.2 线谱元素确认

图5给出了第一次激光冲击诱导产生的原始光谱以及扣除背景后的修正光谱。 从图中可以看出, 390~400 nm波长范围内主要存在4条特征谱线, 其对应波长分别为393.37、394.42、 396.16和396.88 nm, 根据NIST数据库对比, 判定各波长对应元素发射谱线如表2所示, 与文献[12]中结论对应。

| 表2 特征波长对应元素发射谱线 Table 2 Emission spectra of elements corresponding to characteristic wavelengths |

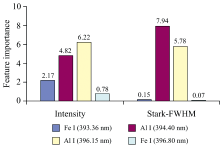

3.2.1 ReliefF特征选择

为了能更好地反映保护层烧损异常情况, 剔除低敏感度特征干扰, 首先对上述4条特征谱线对应的8个特征进行ReliefF特征选择。 根据图4所得结论, 选择将每个冲击点1~4次冲击特征的算数均值作为第1类样本, 将第5次冲击特征作为第2类样本, 将第6~9次冲击特征的算术均值作为第3类样本。 每组实验每次冲击可获得16个样本, 选用两组重复实验。

为了避免特征量纲的影响, 将4条特征谱线对应的强度与展宽分别进行归一化处理

式(7)中, xnor为归一化特征(强度、 展宽); xi为4条特征谱线对应的所有样本的特征值; max(xi)为4条特征谱线对应的所有样本中最大的特征值。

从图6可看出, Fe Ⅰ 谱线对应的归一化特征在区分保护层3类烧损状态时, 存在较大混叠, 可见Fe Ⅰ 谱线对于保护层烧损状态区分效果不理想, 图7具体给出了采用ReliefF算法计算得到的各个特征重要度。

| 图6 四条特征谱线不同损伤类别样本特征归一化Fig.6 Normalization of feauures for different damage types of the 4 characteristic spectral lines |

| 图7 四条特征谱线对应8个特征的特征重要度Fig.7 The feature importance of 8 features corresponding to 4 characteristic spectral lines |

从图7可以直观发现, Al Ⅰ 谱线对应的特征重要度远高于Fe Ⅰ 谱线, 因此两条Al Ⅰ 谱线对应的特征对于保护层烧损状态的区分能力更强。 考虑到靶材为铝基板, 铝含量远高于铁元素, 且从表2可看出, 两条Al Ⅰ 谱线对应电子跃迁概率远高于Fe Ⅰ 谱线, 因此当保护层出现烧损, 激光直接作用于靶材表面时, Al Ⅰ 谱线对应电子更容易被激发, 且电子密度远高于Fe Ⅰ 谱线, 因此Al Ⅰ 谱线特征对于保护层烧损更加敏感。

综上分析, 考虑剔除上述两条Fe Ⅰ 谱线对应的特征, 仅保留Al Ⅰ 谱线对应的峰值强度与Stark展宽特征进行LSP过程保护层烧损检测分析。

3.2.2 谱峰强度与Stark展宽随激光诱导次数变化

基于每组LSP实验16个(4× 4)冲击点产生的光谱信号, 绘制Al Ⅰ 谱线强度及Stark展宽随激光冲击次数的变化如图8、 图9所示。

图8中, 两条Al Ⅰ 谱线前4次冲击强度比较微弱, 说明此时保护层未破损; 当冲击第5次时, 两谱线强度有轻微提高, 此时保护层出现轻微破损; 第6次冲击后, 两谱线强度明显提升, 可以判断保护层已完全破损, 激光作用于7075表面并释放出大量Al Ⅰ 谱线。

图9中, 对于Al Ⅰ 谱线(394.40 nm), 前四次冲击的谱线展宽集中在0.1~0.15 nm, 而第5次冲击时集中在0.2 nm, 第6次冲击后的展宽均集中在0.25 nm以上; 对于Al Ⅰ 谱线(396.15 nm), 前四次冲击谱线展宽集中在0.05~0.15 nm, 而第5次冲击展宽主要在0.15 nm波动, 第6次冲击后展宽集中在0.2 nm以上。

综上分析, 可将保护层的烧损状态分为正常(1~4次冲击特征的算数均值)、 轻微破损(第5次冲击特征)、 完全破损(6~9次冲击特征的算数均值)3类, 进一步从特征变化规律的角度验证了LSP过程中胶带烧损状态变化图4的结论。

3.3.1 谱峰强度与Stark展宽随样本类别变化分析

根据3.2.1构造的3类样本, 给出两条Al Ⅰ 谱线对应强度与展宽随样本类别的变化曲线如图10所示, 并根据每类特征的最值划分类别, 其中Kimax代表第i类样本最大值, Kimin代表第i类样本最小值。 根据ReliefF特征选择的结果, 保留的两条Al Ⅰ 谱线对应的强度与展宽的特征重要度及对应权重如表3所示。

| 表3 各特征重要度及权重 Table 3 Importance and weight of each feature |

表3中, 强度对应的正常状态与轻微破损状态的重要度均比较小, 而对应的完全破损状态的重要度很大, 说明强度对于区分正常与轻微破损的能力较弱, 而对于区分完全破损与其他两类状态的能力很强。 从图10及表4也可直观地看出, 正常状态与轻微破损的归一化强度特征数值接近, 而轻微破损与完全破损的强度特征数值相距较大。 从而验证结论的准确性。 展宽对应的正常状态与轻微破损状态的重要度远大于强度, 因此对于区分正常和轻微破损状态较强度有较大提升; 展宽对应的完全破损状态的重要度较强度稍有降低, 因此对于区分完全破损与其他两类状态的能力不如强度。 同样从图10及表4可验证结论。

| 表4 各特征对应特征值的类间距离 Table 4 The distance between classes of characteristic value corresponding to each feature |

综上分析, 强度对于区分正常与轻微破损的能力很差, 而对于区分轻微破损与完全破损的能力很强; 展宽对于区分正常与轻微破损能力远优于强度, 而对于区分轻微破损与完全破损的能力相对较弱。

原子发射谱由原子从激发态向低能级跃迁产生, 其谱线强度与激发态原子数成正比, Stark展宽与电子密度成正比。 当保护层出现轻微破损时, 少量铝原子被激发并释放少量自由电子, 因此谱线强度相对正常状态有较小提升, 而自由电子由于雪崩效应会出现倍增现象, 因此电子密度比铝原子数增加更多, 导致Stark展宽相对于强度提升幅度更大, 更适用检测保护层的轻微破损。 当继续冲击致保护层完全破损, 铝表面对激光能量吸收降低, 导致温度下降, Stark展宽机制减弱, 此时强度对保护层状态变化更加敏感。

3.3.2 I-FWHM随样本类别变化分析

谱峰强度与Stark展宽对于不同损伤状态的区分能力存在较大差异, 为融合两特征各自的优点, 获得能同时准确区分3类样本的特征, 用于LSP过程中保护层烧损异常检测, 本小节基于上述ReliefF特征权重对两条Al Ⅰ 谱线的强度与展宽进行权重融合, 获得特征I-FWHM随样本类别变化曲线如图11所示。

| 图11 I-FWHM不同类别样本对应的特征变化曲线Fig.11 The curve of characteristic value corresponding to different kinds of samples of I-FWHM |

表3中, I-FWHM对应的正常与轻微破损的重要度较强度有较大提升, 略小于展宽, 说明I-FWHM对于区分正常与轻微破损的能力较强度有较大提升; I-FWHM对应的完全破损的重要度较展宽有较大提升, 接近强度, 说明I-FWHM对于区分轻微破损与完全破损的能力较展宽有较大提升。 可见, I-FWHM融合了原单一特征的优点, 能同时准确区分3类不同损伤。

从表4中给出的特征类间距离可发现, I-FWHM对应的正常状态与轻微破损状态的类间距离远大于强度, 略小于展宽; I-FWHM对应的轻微破损状态与完全破损状态的类间距离远大于展宽, 略小于强度。 进一步验证了相较于单一的强度与展宽特征, I-FWHM对于同时区分3类不同损伤的能力更强。

实际LSP加工时, 可选用I-FWHM并结合阈值分割法对保护层进行烧损实时检测。 根据图11, 设定正常的阈值为0.2, 轻微破损的阈值为0.5。 若I-FWHM小于0.2, 表明保护层仍正常; 若I-FWHM超过0.2但小于0.5, 则此时保护层开始出现轻微破损, 须立即更换, 以防靶材表面被烧蚀导致试件报废; 若I-FWHM超过0.5, 表明保护层已完全破损, 试件报废。

采用第3组LSP实验数据进行验证, 如图12所示。 对于前4次激光冲击共64个样本, I-FWHM均小于0.2, 说明保护层状态正常; 对于第5次冲击16个样本, I-FWHM均在0.2~0.5之间, 则保护层出现轻微破损, 需立即更换; 对于第6~9次冲击, I-FWHM均大于0.5, 则保护层已完全破损, 冲击试件报废。

以4 mm厚的7075铝合金为靶材, 黑胶带为保护层, 激光诱导等离子体光谱信号为研究对象, 开展了LSP过程保护层烧损异常实时检测研究。 该工作基于ReliefF算法对波长为394.40和396.15 nm的Al Ⅰ 谱线强度与Stark展宽进行了权重融合, 获得特征I-FWHM, 并进一步结合阈值分割法可实时检测LSP过程保护层烧损异常。 主要结论如下:

(1)由于靶材中铝含量远高于铁含量, 且Al Ⅰ (394.40、 396.15 nm)谱线对应电子跃迁概率远高于Fe Ⅰ (393.32、 396.80 nm)谱线, 因此Al Ⅰ 谱线更能反映7075铝合金LSP过程保护层烧损状况。

(2)Stark展宽对于保护层的轻微破损更加敏感, 而谱线强度能更好的表征保护层完全破损。 这是因为轻微破损时, 仅有少量铝原子被激发, 谱线强度提升少, 但被激发的自由电子由于雪崩效应, 会出现倍增的现象, 导致展宽出现较大幅度提升; 而完全破损时, 铝表面对激光能量吸收降低, 导致温度下降, Stark展宽机制减弱, 此时强度对保护层状态变化更加敏感。

(3)融合特征I-FWHM继承了4个单一特征的优点, 在实际LSP过程中, 可基于I-FWHM, 并设定正常状态阈值0.2, 轻微破损状态阈值0.5, 从而准确区分3类损伤, 实现LSP过程保护层烧损实时检测。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|