作者简介: 周晴晴, 1997年生,钢研纳克检测技术股份有限公司工程师 e-mail: 15264129363@163.com

镍基单晶高温合金是含有10~15种元素的复杂合金, 具备优良的高温强度和耐腐蚀性。 目前, 先进燃气涡轮发动机的涡轮部件几乎都采用空心结构的单晶叶片。 叶片服役过程中要承受超过其熔化温度数百摄氏度的高温和巨大离心应力, 是工况条件最为恶劣的航空零件, 被誉为“工业王冠上的明珠”, 研制发展更耐高温的叶片材料以及改进叶片的冷却技术是提高涡轮进口温度的关键手段。 新一代的单晶叶片中添加大量难熔元素(如Ta, W和Re等)用来提高承温能力, 但这些元素在凝固过程中存在严重的枝晶偏析, 导致组织内成分分布不均匀。 通常采用复杂的多级热处理来溶解非平衡组织, 减小偏析。 枝晶间成分的详细表征对优化热处理工艺和叶片设计具有重要的意义。 微束X射线荧光光谱是一种无损检测技术, 制样简单, 无需镀导电膜, 可对样品进行多元素同时检测, 多用于生物和考古领域, 定量表征成分复杂的金属材料存在一定困难, 应用案例较少。 单晶高温合金具有特殊的十字枝晶组织, 尺寸约为几百微米, 微束X射线荧光光谱可以满足单晶叶片枝晶成分的详细表征和大区域面积的成分分布定量统计需求。 本实验基于微束X射线荧光光谱技术, 建立了镍基单晶高温合金枝晶成分定量统计分布表征方法, 并应用于新型单晶涡轮叶片的全域枝晶组织成分定量分布表征, 探讨了单晶涡轮叶片叶冠到榫头的成分演变规律, 获得了不同部位主元素的一次偏析比和二次偏析比。 结果表明, Re, W和Ta元素偏析严重, 随着叶片截面尺寸的增加及与冷却铜盘距离的增加, 叶片叶冠到榫头各元素的偏析程度降低; Cr, Co和Mo元素偏析比接近于1, 偏析变化不明显, 分布较均匀。 通过对单晶叶片枝晶成分的定量统计解析, 获得了单晶叶片成分的演变规律, 为叶片的设计和凝固工艺的改进提供数据支撑。

Nickel base single crystal superalloy is a complex alloy containing 10~15 elements, with excellent high-temperature strength and corrosion resistance. Almost all turbine parts of advanced gas turbine engines use single crystal blades with hollow structures. During their service, they must bear high temperatures hundreds of degrees Celsius above their metal melting temperature and huge centrifugal tensile stress. They are aviation parts with the worst working conditions and are known as the “pearl on the crown”. The development of more high-temperature resistant blade materials and the improvement of blade cooling technology are key to improving the turbine gas temperature. Many dense refractory elements such as Ta, W and re are added to the new generation of single crystal blades to improve the temperature resistance. These elements have serious dendrite segregation during solidification, resulting in uneven distribution of components in the microstructure. Complex step-by-step heat treatment is usually used to dissolve the non-equilibrium structure and reduce segregation. The detailed characterization of dendrite composition is of great significance in optimizing heat treatment and blade design. Microbeam X-ray fluorescence spectroscopy is a nondestructive testing technology. It is simple to prepare samples without plating conductive film and can provide information on the distribution of deep components of samples. It can detect multiple elements simultaneously. It is mostly used in biological and archaeological fields. It is not easy to characterize metal materials with complex components quantitatively, and there are few application cases. Single crystal superalloy has a special cross-dendrite structure with a size of hundreds of microns. Microbeam X-ray fluorescence spectroscopy can meet the needs of detailed characterization of single crystal blade dendrite composition and quantitative statistics of composition distribution in a large area. The quantitative statistical distribution characterization method of dendrite composition of nickel base single-crystal superalloy was established based on microbeam X-ray fluorescence spectroscopy. This method is applied to the quantitative distribution characterization of the global dendritic structure of the new single-crystal turbine blade, the evolution law of the composition from the crown to the tenon of the single-crystal turbine blade is discussed, and the primary segregation ratio and secondary segregation ratio of the key alloy elements in different parts are obtained. The results show that for the elements Re, W and Ta with serious segregation, the segregation degree of each element from blade crown to tenon gradually decreases with the increase of blade section size and the distance from the blade to cooling copper disk, and the reduction degree of secondary segregation ratio is greater than that of primary segregation ratio. The segregation ratio of Cr, Co and Mo elements is close to 1, the segregation change is not obvious, and the distribution is uniform.

凭借优异的高温性能, 镍基单晶高温合金在航空航天和工业燃气轮机领域获得了广泛的应用[1, 2]。 其发展水平已经成为衡量一个国家材料发展的重要标志之一。 叶片是航空发动机最核心的零部件, 涡轮叶片的高温强度对涡轮前燃气温度的选择起着决定性作用, 从而对发动机性能产生很大的影响[1, 2]。 优化合金成分设计和制备工艺是提高高温合金性能的重要手段。 二代以后的高温合金添加了难熔元素Ta, W和Re, 这些元素的添加提高了高温性能, 但这些元素在固态中的缓慢扩散造成显著的偏析, W和Re等元素富集到枝晶干, 而另一些元素则倾向于聚集在液相的枝晶间, 如Ta, Al和Ti[3, 4]。 偏析导致共晶池等非平衡组织的产生, 还会造成雀斑、 杂晶等凝固组织缺陷, 析出有害相TCP, 严重影响材料的性能[5, 6]。 为了提高叶片的承温能力, 涡轮叶片构型通常采用空心结构, 随着涡轮进口温度的逐渐提高, 叶片内腔结构趋向复杂化[7]。 壁厚减小、 截面尺寸变化大等特点造成不同部位成分与组织的不均匀度增大。 高温合金中难熔元素不断增加, 以及复杂大尺寸涡轮叶片的要求, 使凝固偏析问题更加突出。 改进热处理制度是溶解非平衡组织, 提高成分均匀度的主要手段。 对枝晶成分进行精细定量表征对工艺评价和改进具有重要的指导意义。

常用的材料成分表征方法包括微观分析和宏观分析两种, 宏观分析通过测量平均成分确定材料的基本属性, 常用的有电感耦合等离子体发射光谱(ICP-OES)、 原子吸收光谱法(AAS)和化学滴定法等, 通常需要对样品溶解后再测定, 无法得到确定部位的成分分布信息。 微观分析则是通过对微观组织结构的表征来确定材料局部的内在性质。 扫描电镜能谱仪(SEM/EDS)及电子探针显微分析(EPMA), 这些表征手段能给出微区的成分分布, 但观测的视场范围有限, 得到的结果不全面, 无法满足样品大范围内成分分布的快速精细表征[8]。 微区X射线荧光光谱(μ-XRF)是近年发展起来的无损微区成分分布表征技术, 该技术通过多导毛细管透镜实现了X射线光源的聚焦, 其光强增益可达到三个数量级, 获得良好的空间分辨率, 可同时测定多种组成元素和其空间分布[9]。 相比于能谱和电子探针, 该方法可实现材料较大范围内快速、 无损分析, 多用于考古、 生物、 地质等领域[10, 11]。 近年来, 在材料表征领域也得到了应用[12], 对成分复杂的金属材料进行定量分布表征存在一定困难。 镍基单晶高温合金存在枝晶偏析, 需要更加详细快速的表征手段, 所以本文基于微束X射线荧光光谱建立了涡轮叶片枝晶成分定量分布分析方法, 比较了涡轮叶片不同部位热处理前后的成分分布变化, 探究其凝固机理, 为热处理工艺的改进, 偏析比的降低提供参考。

采用材料为镍基单晶高温合金, 试样的参考化学成分如表1所示, 通过高梯度液态金属冷却定向凝固炉制备大尺寸单晶叶片, 选晶方法为螺旋选晶法。 热处理工艺为1 300 C/2 h气淬+1 080 C/4 h空冷+900/4 h空冷。 使用电火花线切割垂直于凝固方向, 在单晶叶片上从叶冠到榫头截取4块10 mm厚的典型横截面, 分别命名为H1, H2, H3和H4, 取样位置如图1所示。 依次选用400, 800和1 200目砂纸对试样进行磨制, 然后采用2.5 μm的氧化铝抛光膏抛光处理。 各截面在靠近尾缘部位选取1 mm×1 mm的测试区域进行成分分布定量表征。

| 表1 单晶叶片的参考成分(ω t/%) Table 1 Compositions of Ni-based single crystal superalloys (ω t/%) |

采用微区X射线荧光光谱仪(M4 Tornado, Bruker, 德国)对样品进行成分分布定量统计解析。 X光管采用靶材为铑靶, X射线束斑尺寸为20 μm; 探测器为硅漂移探测器, 有效面积为30 mm2。

一般利用偏析比ki来定量的表征合金元素在枝晶间和枝晶干的偏析, 计算公式为

式(1)中, cDC和cID分别为合金元素在枝晶干中心和枝晶间的含量。 当ki>1时, 该合金元素偏析于枝晶干, 为负偏析元素; 当ki<1时, 该合金元素偏析于枝晶间, 为正偏析元素; 当ki=1时, 元素在枝晶间和枝晶干不存在偏析。 合金元素偏析比偏离偏析比的程度越大, 表明该元素的偏析程度越严重。 图2是微束荧光测试的Re含量二维分布图, 可以看出, 颜色越接近红色的部位含量越高; 越接近蓝色, 含量越低; 十字枝晶中心的Re含量最高, 其次是二次枝晶干, 枝晶间含量最低。 本文分别在一次枝晶干、 二次枝晶干、 枝晶间选取8个数据点求平均值, 然后计算一次枝晶干/枝晶间和二次枝晶干/枝晶间两个偏析比来表示元素偏析程度, 具体数据选择位置如图2所示。

2.1.1 仪器参数的确定

对于本文所使用的X射线荧光光谱仪, 重元素需要较高的管电压才能得到更好的激发, 原子序数小的轻元素如Al在较高的管电流下荧光计数会更高。 为了保证各元素具有较好激发强度和测试稳定性, 选择与待测样品成分相似的样品, 保持管电流为150 μA, 改变电压, 在同一个位置连续测量10次, 取10次测试的平均强度和相对标准偏差, 得到其随电压变化的曲线图; 保持电压不变, 采用相同的测试方法得到各元素强度和相对标准偏差随电流变化的曲线图, 如图3所示。 原子序数较小的Al元素强度在25 kV时有最大值, 随后随电压升高而降低, 其他元素强度随着电压升高而升高, 电压在35~45 kV区间内选取可以保证各元素有较高的信号强度。 各元素在电压为40 kV时具备较高强度和较小的RSD, 所以选择其作为测试电压。 测试电流为200 μA时, W和Re计数率存在一个极大值, 同时RSD存在极小值, 确定其为测试电流。 样品面扫描时束斑扫描间距为10 μm; 每像素采集时间为200 ms, 仪器所用真空为20 mbar。

2.1.2 标准曲线绘制

微束荧光光谱的定量方法通常采用无标定量, 仪器软件使用的定量方法是基于基本参数法得到的。 单晶高温合金成分复杂, Ni元素的Kβ吸收限能量为8.265 keV, Ta元素的Lα系特征X射线能量为8.140 keV, Ni元素的存在使得Ta元素的特征X射线增强(一次荧光与二次荧光), 即“增强效应”; 另一方面, Ni元素的存在使得W、 Re元素的特征X射线减弱, 即“吸收效应”。 由于以上基体效应的存在, 一些元素得到的X射线强度不是自身的特征荧光强度, 与本身的含量不成正比关系。 实验使用与分析试样成分及含量相近的成分控制样品对定量偏差进行了修正, 这些内控样品的元素含量均经过标准化学分析方法测试得到, 同时均匀性也有一定保障。 保证控制试样与待测试样的制样条件一致, 控制样品的含量如表2所示。

| 表2 单晶高温合金参考物质的化学成分(ω t/%) Table 2 Chemical composition of superalloy spectral reference materials (ω t/%) |

控制样品的X射线微束荧光光谱测试值与化学测试值的相关性曲线如图4所示, 将相关性曲线的斜率作为校正系数对各元素进行定量分析。 其中, 成分Co, Mo, Ta和Cr的曲线斜率接近于1, 相关性较好, Al元素由于原子序数低, 荧光强度低, 波动较大, 测试值与标准值偏差较大, W和Re存在谱线重叠, 选用与叶片同一系列的已知含量样品DD5对结果进一步校正, 确保定量分析方法的准确。

| 图4 高温合金参考样品软件定量值与标定值之间的相关性Fig.4 Correlation between quantitative value and the reference value of spectral reference sample |

| 表3 各元素的校正因子 Table 3 Correction factor of each element |

叶片不同截面尾部的成分分布分别如图5所示, 其中Co, Cr, Re和W元素富集在十字枝晶干, Ni和Ta元素富集在枝晶间; Re和Ta偏析最严重, 含量呈现明显的十字分布。 由含量分布可以看出不同截面的枝晶个数, 在相同的面积内, 叶冠枝晶个数较多, 榫头处枝晶个数较少。 单晶叶片的尺寸及凝固顺序对组织产生了明显的影响。 靠近冷却铜板的H1层, 叶片较薄, 温度梯度大, 枝晶能生长的更加细密; 榫头处散热更加依赖模壳辐射散热, 温度梯度降低, 枝晶数目减少, 间距增大。

| 图5 叶片不同截面尾部的元素二维分布 1—4分别代表H1—H4; a—f分别代表成分Cr, Ta, W, Re, Co, NiFig.5 Two dimensional distribution of elements at the tail of different sections of blade 1—4: H1—H4; a—f: Cr, Ta, W, Re, Co, Ni |

对叶片各元素进行定量分析, 结果如表4所示, 四个区域分别得到10 000个数据点, 计算95%区间范围内的各区域的含量平均值和含量范围, 扣除前2.5%异常小值和后2.5%的异常大值, 所剩的95%的数据最小值为区间下限、 最大值为区间上限, 含量区间代表数据的离散程度。 区间越大, 证明元素含量波动比较大, 不均匀程度高。 对于同一截面同一位置, Ta, W, Re和Al元素的含量变化范围大, 不均匀性程度高; 从叶冠到榫头的不同截面, Ta和W的平均值变化大, 其他元素比较均匀, 这是由于不同成分的溶质平衡分配系数和扩散系数不同导致扩散程度不一样。

| 表4 叶片不同截面尾部各元素含量平均值 Table 4 Average content of various elements at the tail of different sections of blade |

Brody等首次对合金枝晶凝固的微观偏析进行了模型化表达并考虑了固相的反扩散, 他们假设枝晶形貌为板片状, 并预先假定凝固界面为抛物面且界面速率为常数, 首次提出了一种考虑弱固相反扩散效应的枝晶凝固溶质再分配模型[13, 14, 15], 即B-F模型

式(2)中,

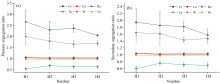

式(3)中, D为组元的扩散系数; D0为扩散常数, k为Boltzmann常数; Q为扩散激活能; T为温度; τ 为扩散时间; l为扩散长度。 从表达式(3)可以看出, 随着冷却速率的提高, 扩散时间τ 减小, 不利于固相反扩散。 从叶冠到榫头, 与冷却盘的距离增大, 叶片的厚度增加, 这些因素导致冷却速率降低, 扩散时间τ 增大, 固相反扩散程度增大, 成分均匀度提高。 叶片尾部各元素偏析比随位置的变化规律如图6所示, 其中图6(a)为一次枝晶干含量与枝晶间含量相比得到的一次偏析比, 图6(b)为二次枝晶臂含量与枝晶间含量相比得到的二次偏析比。 由图可以看出, 从叶冠到榫头, 负偏析元素Re和W的一次偏析比和二次偏析比逐渐降低, 且降低程度不同, Re元素的一次偏析比由2.66减小到2.05, 二次偏析比由1.95减小到1.57; W元素一次偏析比由1.99减小到1.69, 二次偏析比相差不大。 正偏析元素Ta的一次偏析比由0.55增大到0.64, 二次偏析比由0.60增大到0.70。 对于Cr, Co和Ni等这类几乎不存在偏析的元素, 一次和二次偏析比都接近于1, 不同部位相差不大。

微束X射线荧光光谱除了实现无损定点定量成分分析, 还可以进行大区域扫描实现元素的分布分析, 本实验建立了基于微束X射线荧光光谱的单晶高温合金枝晶成分原位统计分布分析方法, 实现了涡轮叶片枝晶成分Ni, Cr, Al, Co, W, Ta, Re和Mo的统计定量分布表征。 通过元素分布图, 得到枝晶位置和枝晶个数等信息: 从叶冠到榫头, 枝晶间距逐渐增大; 通过对单晶叶片不同区域成分偏析比计算, 探讨了随着叶片冷却位置和尺寸变化不同元素的分布演变规律: 叶冠到榫头, 叶片尺寸不断增大, 冷却速率不断降低, 偏析程度不断改善, 成分均匀度提高。 枝晶成分分布的精细表征为单晶高温合金的凝固路径分析提供参考, 可用于优化叶片设计和热处理工艺。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|