作者简介: 徐明锟, 1996年生, 郑州大学橡塑模具国家工程研究中心硕士研究生 e-mail: xumkofmail@163.com

聚合物制品在使用过程中, 人们最关心的是它的使用失效条件, 失效的重要体现就是材料的屈服。 目前为止, 人们普遍利用位错理论来解释聚合物材料的屈服现象, 该理论关注的是晶体的取向和破坏现象, 而忽略了晶体的形变和受力情况。 事实上, 晶体的取向和破坏只是屈服的结果, 晶体承受应力的能力才是屈服的直接原因。 因此, 从晶体的受力和非均匀形变入手研究了聚合物制品的屈服行为, 期望为理解聚合物材料的失效行为提供新思路。 这里选取被人们广泛使用的等规聚丙烯(iPP)材料作为研究对象, 将iPP熔体在不同温度下等温结晶制备出具有不同片晶厚度iPP样品, 利用二维广角X射线衍射光谱原位监测了拉伸过程中iPP样品的晶体破坏和晶体取向过程。 首次利用“覆盖法”对二维X射线衍射图进行了处理, 原位观察了(110)晶面在拉伸过程中的2 θ角的变化, 区分出了两个方向上(平行于拉伸方向和垂直于拉伸方向)晶体形变的非均一性。 结果表明: 对于不同片晶厚度的iPP晶体, 在单轴拉伸过程中, 晶体在不同方向上的受力和形变均是不同的, 即晶体的非均一形变是一种普遍现象; 晶体的破坏和取向总是同时发生, 都是从屈服点位置处开始, 这和片晶厚度无关; 而晶体破坏时对应的临界应力和晶体厚度有关, 片晶越厚, 晶体越稳定, 需要的临界应力就越大。 以上结果表明, 原位X射线衍射光谱技术可以实时观测晶体结构在拉伸过程中的变化情况, 从而将晶体结构演化和宏观力学性能直接关联。

In using polymer products, people are most concerned about their failure conditions, and the important manifestation of failure is the yield of the material. So far, the dislocation theory has been widely used to explain the yielding phenomenon of polymer materials. This theory usually focuses on the crystal orientation and destruction while ignoring the crystal deformation and the stress acting on the crystal. The orientation and destruction of the crystal are only the results of the yielding, and the ability of the crystal to withstand stress is the direct cause of yielding. Therefore, this paper will start from the stress and inhomogeneous deformation of crystals to study the yielding behavior of polymer products, hoping to provide new ideas for understanding the failure behavior of polymer materials. Here, the widely used isotactic polypropylene (iPP) material is selected as the research object, and iPP samples with different lamellar thicknesses are prepared by isothermal crystallization of iPP melt at different temperatures. Two-dimensional wide-angle X-ray diffraction spectroscopy was used to monitor in situ the crystal destruction and crystal orientation processes of the iPP samples during stretching. The “covering method” was used to process the two-dimensional X-ray diffraction patterns for the first time, the change of the 2 θ angle of the (110) crystal planes during the stretching process was observed in situ, and the deformation of the crystal in two directions (parallel to the stretching direction and perpendicular to the stretching direction) was distinguished. The results show that for iPP crystals with different lamellar thicknesses, the inhomogeneous deformation of the crystals during the uniaxial stretching process is a common phenomenon; the destruction and orientation of the crystals always occur at the same time, starting from the yield point, which is independent of the lamella thickness; the critical stress corresponding to the crystal destruction is related to the thickness of the crystal. The thicker the lamellae and the more stable the crystal, the greater the critical stress required. The above results show that in situ X-ray diffraction spectroscopy can observe the crystal structure changes during the stretching process in real time, thereby directly correlating the crystal structure evolution with the macroscopic mechanical properties.

长期以来, X射线衍射光谱是检测材料微观结构的重要手段[1, 2, 3, 4], 而原位X射线衍射光谱更可以实时地记录材料在外力场作用下的微观结构变化情况[5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15]。 20世纪70年代, Bowden等使用X射线衍射技术发现高密度聚乙烯在形变过程中存在片晶与片晶之间和片晶内部的晶面滑移[9]; 近年来, Ma等利用原位X射线衍射研究了等规聚丙烯在拉伸过程中的α 晶相到中间相的相转变行为[5]; 最近, Wang等澄清了交联网络对聚酰胺基多嵌段共聚物的拉伸诱导结晶行为的影响[10]。 由此可见, 这方面的研究不仅能够澄清材料拉伸成型的物理本质, 还能为改善加工工艺提供技术支撑[5, 6, 7]。

聚合物制品的屈服行为是一个重要的力学指标, 代表了制品的塑性形变能力和抵抗应力的能力。 事实上, 屈服的本质是由片晶间的滑移及片晶内部的晶面滑移引起的, 材料屈服后, 随着形变的增大, 原有的晶体将被破坏重组为高度取向的纤维晶, 纤维晶的形成能够大大提高材料的抗拉强度[11]。 最近, 有报道指出, 由于堆积方向的不同, 无论是球晶还是片晶层在单轴拉伸过程中都会出现非均一形变[12]。 事实上, 材料屈服过程中, 无论是晶面滑移、 晶体的熔融再结晶或者晶体的取向过程都是外力作用的结果, 因此, 研究材料的晶体结构演化和屈服的关系, 必须对晶体的受力情况进行分析, 而晶体的受力情况能够通过晶体的形变反映出来, 后者可以通过X射线衍射直接给出。 综上所述, 研究晶体的受力情况对于理解结晶性聚合物的屈服本质具有重要意义, 然而至今为止, 这方面的报道还非常少[15]。

本工作利用等温退火法制备出具有不同片晶厚度的等规聚丙烯(iPP)样品, 利用X射线衍射技术在线研究了样品在单轴拉伸条件下晶体的形变、 破坏和取向过程, 建立了结构变化和力学性能的对应关系, 同时澄清了片晶厚度对晶体破坏和晶体取向的影响。

等规聚丙烯(iPP): SABIC公司生产, 重均分子量(Mw)为720 kg· mol-1, 数均分子量(Mn)为150 kg· mol-1, 熔融指数为0.3 g/10 min (230 ℃/2.16 kg, ASTM D1238), 规整度98%, 熔点为165 ℃。

通过真空压膜机将原料加工成厚度为1 mm 的板材, 将其加热到200 ℃保持10 min以消除热历史, 然后快速将熔融样品移到不同温度下(20、 40、 80、 120 ℃)退火6 h。 最后, 将得到的样品裁剪成拉伸样条(长为24 mm, 宽为3 mm, 厚度为1 mm)。

利用Linkam TST350拉伸机与二维广角X射线衍射仪(2D WAXD)联用, 原位检测了拉伸过程中iPP制品的晶体结构形变过程。 拉伸温度为25 ℃, 拉伸速率设为2 μ m· s-1。 使用高分辨率相机实时检测样品的尺寸变化, 采集频率为60 s· 张-1, 用来计算样品的横截面积变化, 绘制真应力-应变曲线。

原位广角测试: 二维广角X射线散射仪(2D WAXD), X射线光源为Cu靶, 波长为0.154 nm, 样品到探测器的距离为84 mm。 曝光时间为180 s· 张-1。 使用Fit 2d软件将2D WAXD图转换成一维衍射曲线(1D WAXD), 衍射角度采集范围为0° ~35° 。 根据高斯函数进行分峰拟合来计算样品的相对结晶度, 计算公式如式(1)

式(1)中, Fx为相对结晶度, C和A分别为布拉格衍射角在9° ~35° 范围内晶体衍射峰的积分强度和整体的积分强度。

差示扫描量热仪(DSC): 利用DSC 920(TA Instruments, USA)对样品的热行为进行分析。 实验前, 使用纯铟进行仪器校准。 样品重量约为8 mg, 将样品以 5 ℃· min-1的升温速率从室温加热至200 ℃, 整个过程利用氮气保护, 获得样品的熔点温度, 根据片晶厚度与其对应关系, 片晶厚度L计算公式如式(2)

式(2)中, σ e为表面自由能, Δ hf为晶体的熔融热焓,

图1(a)为iPP样品在不同温度下等温结晶后的1D WAXD曲线, 图1(b)为对应样品的结晶度变化情况。 从图中可以发现, 在不同温度下进行退火结晶, 均得到了iPP的α 相晶体。 当温度低于80 ℃时, 随着温度的增加结晶度基本不变(约为53%); 当温度升高到120 ℃时, 样品的结晶度增加至63%。

| 图1 在20、 40、 80和120 ℃下等温结晶iPP样品的(a)一维WAXD曲线和(b)结晶度Fig.1 (a) One-dimensional WAXD profiles and (b) crystallinity for iPP samples crystallized under 20, 40, 80 and 120 ℃ |

图2(a)为iPP样品在不同温度下等温结晶后的DSC升温曲线。 从图中可以发现, 随着退火温度的升高, 样品的熔融温度不断升高。 根据式(2)计算了样品的片晶厚度, 如图2(b)所示, 片晶厚度和熔融温度的变化趋势一致。 随着结晶温度的升高, 片晶厚度不断增大, 当温度升至120 ℃时, 片晶厚度达到最大值(约21.2 nm)。

通过高分辨率摄像机连续记录样品的几何形状变化情况, 然后利用Cakmak方法将工程应变曲线转化为真应力-应变曲线, 其计算公式如式(3)和式(4)[16]

式(3)和式(4)中, W0和D0是样品初始宽度和厚度, Ft, Wt和Dt分别为t时刻样品的受力、 宽度和厚度。 基于拉伸过程中样品体积不变的假设, 样品的真实应变利用其的厚度变化(W0/Wt)2-1来计算; 对Dt进行修正, 使用(Wt/W0)D0来代替Dt, 计算t时刻样品的横截面积, 从而利用式(4)来给出材料的真实受力情况。 图3(a)为2 μ m· s-1的拉伸速率下80 ℃等温结晶样品的工程应力-应变曲线, 图3(b)是通过Cakmak法计算得到的真应力-应变曲线, 可以看出, 样品的真应力-应变曲线中出现了弹性区、 屈服区和应变硬化区, 应变软化现象不明显。

以80 ℃下等温结晶的iPP样品为例, 分析样品在拉伸过程中的晶体破坏和取向情况。 图4(a)为样品的真应力-应变曲线, 图4(b)为其在拉伸过程中一维WAXD曲线变化情况, 图中的序号反映了二者在不同应变下的对应关系。 同时, 图4中还给出了与1D WAXD曲线相对应的2D WAXD图片。

| 图4 在80 ℃下等温结晶iPP样品的(a)真应力-应变曲线和(b)相应的1D、 2D WAXD衍射图Fig.4 (a) True stress-strain curve and (b) the evolution of the 1D and 2D WAXD diffraction patterns for the samples crystallized at 80 ℃ |

为了研究晶体在拉伸过程中受力情况, 最直接的方法就是监测晶体的形变[13, 15], 为此我们选取α 晶衍射强度最强的(110)晶面作为研究对象。 然而, 由于初始样品中的(110)晶面堆积方向是随机的, 因此不同堆积方向上(110)晶面的受力情况不同, 其机理如图5(a)所示, 即该组晶面在单轴拉伸过程中的形变是非均一的。 为了简化问题, 根据拉伸方向与(110)晶面的堆积方向的夹角(φ )的不同, 我们分别定义了平行于拉伸方向(“ P” )和垂直于拉伸方向上(“ V” )堆积的(110)晶面。 从图5(a)中还可以看出, 要真正测得“ P” 方向和“ V” 方向的晶面形变情况, 方位角的积分区间不能太大。 因此, 我们利用Fit 2d处理软件的“ 覆盖法” 对2D WAXD图片进行了处理, 处理过程如图5(b)所示, 图中红色区域为覆盖掉的区域, 在将2D WAXD图积分成一维曲线时, 该区域的信号将被扣除。 在对2D WAXD图进行覆盖后, 保留的方位角的积分范围为6° , 其中“ V” 方向上的积分范围为87° ~93° 和267° ~273° , “ P” 方向上的积分范围为177° ~183° 和357° ~363° 。 理论上看, 该方法能够区分不同堆积方向上的晶体形变, 从而反映出晶体的微观受力情况[12]。

| 图5 (a)单轴拉伸过程中(110)晶面的形变示意图和(b)“ 覆盖法” 处理二维WAXD图Fig.5 (a) Schematic diagram of the deformation of the (110) crystal planes under uniaxial stretching and (b) Mask method for the raw 2D WAXD spectrum |

利用上述“ 覆盖法” 处理80 ℃下等温结晶的iPP样品的2D WAXD图, 图6给出了拉伸过程中“ P” 和“ V” 两个方向上对应的1D WAXD曲线的变化瀑布图, 据此图7(a)给出了(110)晶面的2θ 角在两个方向上的变化情况。 从图中可以看出, 在No.2之前, 随着应变的增加, “ P” 方向上2θ 角数值不断减小, 根据布拉格方程(2dsinθ =nλ )计算可知, “ P” 方向上的(110)晶面间距在不断增大; 相反地, “ V” 方向上的2θ 角数值不断增大, 该方向上的(110)晶面间距在不断变小。 然而, 自No.2点以后, 两个方向上的2θ 角度的变化都趋于平缓, 即该点以后(110)晶面间距的变化趋于稳定。 由真应力-应变曲线[图4(a)]可知, No.2点对应于iPP样品的屈服点, 样品的屈服现象通常被认为是由于片晶内和片晶之间的晶面滑移造成。 在屈服之前, 随着应变的不断增加, 晶体所承受的应力快速增加, 在屈服点处达到临界值, 此时晶面开始出现滑移, 晶体上所承受的应力增加开始趋于平缓。 基于上述结果, 能够得到以下结论: (1)单轴拉伸过程中, 由于晶体(或晶面)的堆积方向不同, 晶体(或晶面)的受力情况不同, 因此形变不同, 这种晶体的非均一形变是单轴拉伸作用下的共性; (2)在屈服点之前晶体承受的应力迅速增加, 在该点以后晶体所承受的应力趋于稳定值。

| 图6 (110)晶面在(a)“ P” 方向和(b)“ V” 方向上X 射线衍曲线的变化情况Fig.6 Evolution of the X-ray diffraction patterns for (a) “ P” part and (b) “ V” part (110) reflections |

| 图7 (a)拉伸过程中(110)晶面的2θ 值和(b)iPP样品结晶度的变化情况Fig.7 (a) Changes of 2θ value of the (110) reflection and (b) changes of the crystallinity vs. true strain |

此外, 以(110)晶面为研究对象分析了iPP样品的晶体取向情况, 其取向参数(S110)的计算公式如式(5)

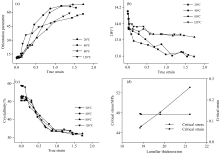

式(5)中, φ 为(110)晶面与拉伸方向间的夹角。 图8是拉伸过程中(110)晶面的取向变化情况。 从图中可以发现, 在屈服(No.2)之前, 晶体几乎不发生取向, 在屈服之后, 晶体开始取向, 并且晶体的取向度随着应变的增大不断增大。 另外, 从图7(b)可以发现, 在屈服点后样品的结晶度开始迅速减小, 表明该点对应于晶体破坏的临界点。 综上可知, 晶体的破坏和取向同时发生。

图9(a)为不同温度下等温结晶样品的工程应力-应变曲线, 图9(b)是其对应的真应力-应变曲线。 从图9(b)可以看出, 样品的屈服强度和模量随着结晶温度的升高而不断增加。 我们认为, 力学性能上的提升可能主要由片晶厚度增加引起, 但也不能排除结晶度等其他因素的影响[2]。 同时, 图9(b)中标注了每个样品的真应力-应变屈服点, 从图中不难发现, 虽然每个样品的片晶厚度不同, 但屈服点对应的真应变几乎不变。

| 图9 在20、 40、 80和120 ℃下等温结晶iPP样品的(a)工程应力-应变曲线和(b)真应力-真应变曲线Fig.9 (a) Engineering stress-strain and (b) true stress-true strain curves for the samples crystallized at 20, 40, 80 and 120 ℃ |

图10(a)和(b)分别为不同温度下等温结晶的iPP样品在不同真应变下(110)晶面的取向度和“ P” 方向上2θ 角度的变化情况, 图10(c)为样品结晶度的变化情况。 图10(d)为晶体破坏时对应的临界应力、 临界应变与片晶厚度的关系。 从图10(b)可以看出, 对于不同温度下等温结晶得到的样品, 其屈服点均对应了(110)晶面的形变量由快到慢的转折点。 另外从图10(a)和(c)可以发现, 所有样品均在屈服点处开始出现晶体的取向和破坏。 图10(d)的结果表明片晶厚度增大时, 晶体破坏时对应的临界应变几乎不变, 但临界应力却呈线性增加。 事实上, 临界应变主要受到晶区和非晶区的相互作用影响, 样品在形变过程中非晶区域的分子链会优先沿着拉伸方向取向, 取向达到一定程度后, 晶体开始发生破坏。 因此, 临界应变主要是由非晶区域的分子链结构所决定的, 不会因为片晶厚度或者结晶度的变化而改变; 而晶体破坏对应的临界应力主要和晶体的结构有关, 片晶越厚, 晶体越稳定, 对应破坏时所需的临界应力就越大[17]。

通过X射线衍射法在线研究了等规聚丙烯(iPP)在单轴拉伸过程中结构演变与力学性能之间关系。 结果表明, 在单轴拉伸过程中晶体的非均一形变是结晶性聚合物的共性; 真应力-应变曲线中的屈服点是晶体形变变化由快到慢的转折点, 对应的临界应变不随片晶厚度改变, 但临界应力随着片晶厚度增加而增加; 此外, 晶体的破坏和取向均在屈服点处开始发生。 综上, X射线衍射光谱法能够实时探测聚合物中晶体结构变化, 并建立其与宏观力学性能的对应关系, 利用“ 覆盖法” 对二维WAXD图进行处理, 能够区分不同堆积方向上晶体的形变情况, 是研究晶体非均一形变的有效手段。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|