作者简介: 岳 孔, 1979年生, 南京工业大学土木工程学院研究员 e-mail: yuekong@njtech.edu.cn

为研究高温改性对低质速生木材力学性能的影响规律和作用机制, 优化基于强度等级的木材改性温度, 以期为高温改性木材在建筑结构中的合理应用提供依据, 开展了160~210 ℃宽温域范围内高温改性对国产低质速生杨木抗弯强度( fm)、 顺纹抗拉强度( ft, 0)、 横纹弦向( ft, T, 90)和径向抗拉强度( ft, R, 90)、 顺纹抗压强度( fc, 0)、 顺纹弦面剪切速度( fv, T)和径面剪切强度( fv, R), 以及弹性模量( E0)等共计560个试件的材性试验, 利用傅里叶变换红外光谱分析高温改性木材的化学组分变化。 结果表明, 木材中半纤维素耐热性最低, 最先受热降解, 温度≥190 ℃时, 热解加快。 纤维素耐热性较强, 高温作用下轻微热解, 且主要发生在无定形区域内, 导致无定形区微纤丝排列有序性增加。 高温对木材 fm, ft, 0, ft, 90和 fv劣化作用明显, 常温时木材 fm, ft, 0, ft, T, 90, ft, R, 90, fv, T和 fv, R分别为67.0, 86.2, 5.8, 8.9, 7.7和6.7 MPa, 改性温度较低时, 木材化学组分轻微热解, 力学性能下降相对较慢, 180 ℃时分别降至53.5, 78.9, 4.0, 4.8, 6.0和5.4 MPa, 改性温度高于190 ℃时木材化学组分热解加剧, 导致力学性能快速降低, 210 ℃时分别降至常温时的44.5%, 56.1%, 43.1%, 29.2%, 34.5%和26.7%。 160~210 ℃范围内, 高温改性木材的 fc, 0和 E0先升高后降低, 20 ℃时 fc, 0和 E0分别为41.4和8 568 MPa, 160~180 ℃范围内随着温度的升高, 纤维素结晶度提高导致力学性能增加, 180 ℃时达到峰值, 较初始值分别高30.7%和12.8%, 温度继续升高时, 纤维素热解程度增加, fc, 0和 E0持续降低, 210 ℃时, 分别降至45.0和8104 MPa。 未处理试件由于 E0未达到欧洲规范BS EN 338最低强度等级D18的要求, 不能用作结构用材; 160~170 ℃温度改性试件的 E0较未处理试件有所提高, 但仍低于规范中最低强度等级D18的要求; 改性温度升至180 ℃时, E0继续增加, 杨木达到强度等级D18; 190~200 ℃改性材的 E0略有降低, 但仍满足规范中结构用材要求, 而 fv, R降低幅度过大, 木材强度等级不满足最低强度等级D18的使用要求。 研究结果将为高温改性技术以及国产速生木材在建筑结构中的合理应用提供依据。

The study was performed to evaluate the effects of thermal modification on the mechanical properties, optimize the modification temperature based on strength class, and provide a basis for the rational application of thermally modified wood in buildings. In this study, a total of 560 poplar wood specimens were tested to determine the effects of thermal modification between 160 and 210 ℃ on mechanical properties, such as bending strength ( fm), parallel-to-grain tensile strength along the grain ( ft, 0), perpendicular-to-grain tangential ( ft, T, 90) and radial tensile strength ( ft, R, 90), parallel-to-grain compressive strength ( fc, 0), parallel-to-grain tangential ( fv, T) and radial shear strength ( fv, R), and modulus of elasticity ( E0). The Fourier transform infrared spectroscopy was used to analyze the changes in chemical components of thermally modified wood at different temperature levels. The optimization temperature of thermal modification based on strength class was put forward. The results showed that the hemicellulose within wood had the lowest heat resistance under high-temperature condition and was first degraded by thermal exposure followed by acceleration at ≥190 ℃. The thermal resistance of cellulose was relatively higher, which was slightly degraded at the higher temperature, and mainly occurred in the amorphous region, increasing the orderly arrangement of microfibril. It was shown that thermal modification had an obvious adverse effects on fm, ft, 0, ft, 90 and fv of poplar wood. At room temperature, fm, ft, 0, ft, T, 90, ft, R, 90, fv, T and fv, R were determined as 67.0, 86.2, 5.8, 8.9, 7.7 and 6.7 MPa, respectively. At lower temperatures, the chemical components of wood degraded slightly, and the mechanical properties of thermally modified poplar wood specimens decreased slowly. These parameters decreased to 53.5, 78.9, 4.0, 4.8, 6.0 and 5.4 MPa at 180 ℃, respectively. When the temperature was ≥190 ℃, severe pyrolysis occurred to the main chemical components, resulting in the rapid reduction of mechanical properties. At 210 ℃, these parameters represented 44.5%, 56.1%, 43.1%, 29.2%, 34.5% and 26.7% of the values at normal temperature, respectively. fc, 0 and E0 of thermally modified poplar wood increased as the temperature increased from 160 to 180 ℃, then decreased in the temperature range between 190 and 210 ℃. fc, 0 and E0 were 41.4 and 8 568 MPa at 20 ℃, respectively. In the temperature range between 160 and 180 ℃, the crystallization of cellulose increased, leading to the increase of the two parameters. At temperature of 180 ℃, fc, 0 and E0 were 30.7% and 12.8% higher than those at room temperature, respectively. The pyrolysis of cellulose increased with the temperature, resulting in the two values decreasing continuously until they achieved 45.0 and 8 104 MPa at 210 ℃, respectively. The untreated poplar wood cannot be used as a structural material, because E0 does not meet the requirements of the minimum strength class D18 according to European standard BS EN 338. The E0 of the modified wood specimen between 160 and 170 ℃ was higher than that of the untreated, but it was still lower than that specified by the minimum strength grade D18. After that, E0 increased with increasing temperature, and the modified poplar wood reached strength class D18 at 180 ℃. At temperatures between 190 and 200 ℃, the E0 of thermally modified wood specimens was higher than the corresponding value of strength class D18, but they still cannot be used as loading-bearing materials due to the excessive reduction of fv, R. The study can provide a basis for the rational application of thermal modification technology and low-quality fast-growing wood in engineering structures.

高温改性以水蒸气、 惰性气体、 空气或热油等为导热介质, 利用160~250 ℃的温度条件对木材进行处理, 使其组分发生化学变化, 以达到提高木材防腐性能、 改善尺寸稳定性、 丰富木材颜色等目的[1]。 高温改性全过程不添加任何化学药剂, 经高温改性的木材环保性突出。

岳孔等[2]以常压水蒸气为导热介质, 采用温度为200 ℃、 受热时间为3.5 h的工业化热处理工艺对厚度为40 mm的速生杨木和兴安落叶松进行高温改性, 材性试验结果表明, 改性后试件顺纹抗压强度和弹性模量提高, 抗弯强度和顺纹剪切强度降低; 以高温改性木材为层板, 采用同等组坯工艺制备的胶合木梁, 其抗弯强度较未改性胶合木梁低, 但抗弯弹性模量提高明显[2, 3]。

高温改性或高温环境中木材的个别力学参数略有提高, 但大多数参数均有不同程度地降低[4, 5, 6, 7, 8, 9]。 而现有研究多针对有限的力学性能参数展开试验[2, 3, 4, 5, 6, 7, 8, 9], 且高温对木材强度等级的影响研究未见报道, 因此, 难以对高温改性木材制造的构件进行设计, 高温改性技术在建筑承重构件中限制应用[4]。

环境湿度变化会引起木材内水分迁移, 木材表层和心层水分扩散速率差异产生含水率梯度, 构件产生内应力。 当湿度变化剧烈时, 构件内应力增加, 发生横纹开裂, 影响外观和安全。 随着对大跨度和高层木结构建筑需求的增加, 由于受力需要, 木构件截面尺寸不断增大, 内应力问题更加突出。 考虑到高温改性的环保属性, 及其对木材吸湿性的改善作用[1, 2], 有助于减小环境湿度变化导致的内应力[10, 11], 并提高受力构件的耐久性[12], 能够有效地保证结构的服役质量和工程安全。 本研究以我国量大面广的速生杨木为研究对象, 建立了高温改性木材力学性能指标体系, 利用傅里叶变换红外光谱分析高温改性木材化学组分变化, 揭示了高温改性对木材力学性能的影响机制, 提出了基于强度等级的杨木高温改性优化温度, 以期为高温改性技术在木结构建筑中的合理应用提供依据。

试验用木材为国产速生杨木(Populus spp.), 购自江苏宿迁, 经干燥处理, 控制其含水率在8%~15%范围内; 根据木结构建筑工程用规格材尺寸要求, 加工成厚× 宽× 长的尺寸为36 mm× 100 mm× 1 000 mm。 选择无木节、 开裂、 斜纹、 髓心、 变色和腐朽等可见缺陷的规格材; 根据我国现行国家标准GB/T 26899的规定, 以抗弯弹性模量(M0)对木材进行强度分级, 选取M0≥ 8 000和< 9 000 MPa, 且密度差不超过5%的木材为试验对象。 木材的平均年轮宽度为7.5 mm, 12%时平均气干密度为0.498 g· cm-3。

1.2.1 木材高温热改性

以常压水蒸气为导热介质和保护气体, 在160, 170, 180, 190, 200和210 ℃等共计6个水平下, 采用背面鼓风型高温干燥窑(江苏星楠干燥设备有限公司)对木材进行高温改性。 高温改性前在每批试件中随机选取4根木材, 在其心部钻孔预埋直径为1 mm的K型温度传感器(杭州晨奕仪器仪表有限公司), 并用高温密封胶封口, 连接DX1012型无纸记录仪(苏州横河机电有限公司), 以实时监测高温热改性过程中试件心层温度变化。 木材高温改性参照文献[2]进行, 待试件放置在干燥窑内后, 先将干燥窑内温度调整到65 ℃, 每隔1 h升高10 ℃, 在温度达到85 ℃后, 保持窑内温度直至试件含水率降至5%以下, 再进行高温改性, 待试件心层达到预定温度时开始计时, 保持时间2 h。

物理力学性能试验前, 未处理木材和各温度下高温改性木材均置于温度为(20± 2) ℃、 相对湿度为65%± 5%环境中, 直至达到平衡含水率。

1.2.2 化学组分含量分析

木材化学组分含量根据美国国家可再生能源实验室(National Renewable Energy Laboratory, NREL)的方法, 采用1525型高效液相色谱仪(美国Waters)测定试件中葡萄糖、 木糖、 阿拉伯糖等单糖浓度, 再由单糖浓度按计算得到试件半纤维素、 纤维素和木质素的含量。

试验中校正单糖酸解时的损失、 酸解后残渣洗涤和滤液吸光值测试, 分别采用SX-500型高温灭菌锅(日本TOMY)、 KSL-1200X型马弗炉(合肥科晶材料技术有限公司)和UV-2700型紫外分光光度计(日本岛津)进行。

1.2.3 红外光谱分析

木材经粉碎磨粉, 取过100目的颗粒, 烘至全干后按1∶ 100比例与KBr在研磨皿中混合后压片制样, 再置于傅里叶变换红外光谱仪(Thermo Fisher Nicolet, Nicolet iS5)进行红外光谱分析。 扫描范围为450~2 200 cm-1, 扫描次数为64次, 分辨率为4 cm-1。

1.2.4 力学性能测试

高温改性试件质量损失率按式(1)计算。

式(1)中, WL为质量损失率, m0和m1分别为木材高温改性前后的绝干质量。

根据GB/T 26899的规定, 采用全尺寸木材进行非破坏性抗弯弹性模量的测定, 按照我国现行国家标准GB/T 1927.9, GB/T 1938, GB/T 14017, GB/T 1927.11和GB/T 1937的规定, 从抗弯弹性模量试件中截取并进行木材抗弯强度、 顺纹抗拉强度、 横纹抗拉强度(径向和弦向)、 顺纹抗压强度和顺纹剪切强度(径面和弦面)的测试, 每个工况下重复试件数量均为10个, 力学性能试件数量总计为560个。

采用不同浓度的CaCl2溶液, 在25 ℃下设计60%, 70%, 80%和90%等4种湿度环境, 将试件放置在每种环境条件下10 d以上, 直至达到平衡再依次取出, 按照GB/T 1927.4进行木材含水率测试。 不同湿度下试件平衡含水率测试在抗弯强度试验完成后, 从抗弯强度试件中截取。

木材力学性能测试采用E45.305E型微机控制电子万能试验机进行(美特斯工业系统(中国)有限公司)。

1.2.5 强度等级判定

根据我国现行国家标准GB 50005, 采用式(2)计算试件力学参数特征值。

式(2)中, fk为特征值, m为平均试验值, S为标准差, k为特征系数, 可在GB 50005— 2017中查表得到。

试件强度分级按照欧洲规范BS EN 338中力学性能特征值进行判定。

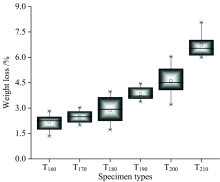

采用160~210 ℃温度改性后, 杨木试件的质量损失率见图1。

图1表明, 改性温度与试件质量损失率呈正相关关系。 当改性温度在160~180 ℃范围内时, 试件质量损失率为2.2%~2.9%, 变化幅度较小, 说明该范围内木材化学组分轻微热解; 当温度升至190 ℃时, 质量损失率有所增加, 达到3.8%, 木材内主要化学组分热解加速; 温度继续升高时, 质量损失率快速增加, 210 ℃时增至6.7%, 表明木材内化学组分发生严重热分解。

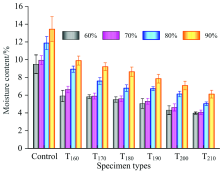

不同相对湿度(RH)下试件平衡含水率(EMC)见图2。

| 图2 变湿度条件下木材平衡含水率Fig.2 Equilibrium moisture content of wood specimens under varying humidity conditions |

由图2可知, 所有试件的EMC均随着RH的增加而提高; 高温改性材EMC显著降低, 且改性温度越高, EMC降低越明显。 60%RH下未处理木材的EMC为9.49%, RH增至70%、 80%和90%时, EMC分别提高4.8%、 25.1%和41.6%; 采用160~200 ℃温度改性, 60%RH下试件EMC降至3.98~5.91%。 对于210 ℃温度改性木材, 其在90%RH下的EMC仅为6.12%, 远低于60%RH下未处理木材相应数值。 高温改性木材吸湿性能主要归因于木材内半纤维素和纤维素无定形区中未成键的自由羟基数量, 高温中半纤维素热解, 以及纤维素无定形区比例降低[1, 2], 木材吸湿性能下降。 因此, 改性温度越高, 木材化学组分热解越严重(见图1), EMC降低越明显。

高温改性前后, 杨木试件内纤维素、 半纤维素、 综纤维素和木质素等主要化学组分含量变化如图3所示。 采集的未处理及160~210 ℃温度改性杨木的红外光谱见图4, x轴为波数, y轴表示吸光度。

综合图1和3, 与常温条件下未处理木材相比, 高温改性木材的质量损失主要由半纤维素导致, 因此, 木材主要化学组分中半纤维素耐热性能最低[1]。

从图3可以看出, 常温未处理杨木试件的半纤维素含量为16.3%, 改性温度为160 ℃时半纤维素即发生热解, 其含量降至15.3%, 温度≤ 180 ℃时热解相对轻微, 试件的质量损失率较低(图1), 温度≥ 190 ℃时半纤维素严重热解, 210 ℃时含量降至常温时的69.2%。 与之相比, 纤维素热稳定性较高, 常温时其含量为51.0%, 改性温度为200 ℃时, 纤维素热解开始加快, 含量降至47.7%, 210 ℃时纤维素进一步热降解, 其含量为常温的91.4%。 综纤维素含量变化由高温中纤维素和半纤维素热解程度决定, 由于木材内纤维素含量占比大, 因此高温中综纤维素含量变化更接近于纤维素含量变化。 高温中木质素软化经冷却能够重新硬固, 同时高温中木质素还能发生交联反应, 且半纤维素的热解会对该反应起到促进作用[2], 因此其含量随着改性温度的升高而增加。

图4表明, 160~210 ℃范围内高温改性材基本保留了与未处理木材类似的光谱特征, 但由于高温改性木材化学组分的热解, 导致其光谱图局部发生较明显的变化[1]。

根据文献[13, 14, 15, 16, 17], 纤维素的特征峰1 369和897 cm-1, 归属于其C— H弯曲振动峰, 1 032, 1 159, 1 369和1 426 cm-1分别为其C— O, C— O— C, CH和CH2弯曲振动特征峰, 1 056 cm-1也是其C— O弯曲振动特征峰, 1 402 cm-1是其O— H拉伸和CH2剪式振动特征峰。 木质素的特征峰1 640 cm-1是羰基共轭芳基酮C=O伸缩振动特征峰, 1 591 cm-1是C=C伸缩振动和紫丁香基结构单元骨架振动特征峰, 1 508 cm-1是其愈疮木基结构单元骨架振动特征峰, 1 457 cm-1是C— H变形和CH3不对称弯曲振动特征峰, 1 426 cm-1是其苯环骨架振动与纤维素C— H平面内弯曲振动特征峰, 1 369 cm-1是其与碳水化合物间连接的伸缩振动峰, 1 335 cm-1是其紫丁香基和愈疮木基结构单元骨架缩合振动特征峰, 以及紫丁香基结构单元和CH2弯曲振动特征峰, 1 261 cm-1是其愈疮木基结构单元骨架加C=O伸缩振动峰, 1 245 cm-1是C— O— C伸缩振动峰, 1 056 cm-1是C— O变形、 C=O拉伸和C— H平面内变形振动峰。 半纤维素的特征峰1 734 cm-1是C=O伸缩振动峰, 3 342和1 315 cm-1是O— H弯曲振动峰, 1 232 cm-1是其乙酰基中C— O伸缩振动峰, 1 159 cm-1是C— O— C伸缩振动峰, 1 032 cm-1是C— O伸缩振动峰。 高温改性后, 2 895 cm-1处特征峰增强, 说明甲基和亚甲基CH伸缩振动增强; 特征峰3 342 cm-1处O— H弯曲振动峰和1 734 cm-1处C=O伸缩振动峰减小, 说明半纤维素受热分解。 位于1 591, 1 508, 1 457和1 056 cm-1处的木质素光谱特征峰, 高温改性材中峰值随着改性温度升高而增大, 这是高温处理使木质素含量增加所致。 1 426, 1 369, 1 056和1 032 cm-1属于碳水化合物中纤维素的特征峰, 这些峰值在试件高温改性前后变化较小, 其主要原因在于纤维素化学组分耐热性相对较高。 纤维素中C— O— C的特征峰1 159 cm-1的强度甚至呈现出随着改性温度的升高而略有增加, 这是由于高温促使纤维素无定形区分子链间羟基缩合, 脱出水分、 生成醚键[2]。 在897 cm-1处的特征峰强度随着木材改性温度的升高而略有降低, 尤其是在≥ 200 ℃的高温环境下, 表明高温处理对纤维素有一定的降解作用。 160~200 ℃范围内, Ⅰ 型纤维素的特征峰1 315和1 335 cm-1处双峰强度略有增加, 这是纤维素中无定形区域的热稳定性相对较低, 高温环境下结晶度增加的原因[13, 14]。 当温度升至210 ℃时, 1 335 cm-1处特征峰难以辨认, 表明更高温度下纤维素发生热解。

综合图3和图4, 半纤维素耐热性相对最低, 受高温作用首先热解, 生成有机酸并导致多糖热解。 纤维素在较高温度下才发生热解, 且主要发生在无定形区域内, 导致其结晶度增加[15]。

未处理及160~210 ℃温度改性杨木的基本力学性能试验值见表1。

| 表1 未改性及高温改性杨木力学性能试验值(MPa) Table 1 Mechanical properties of untreated and thermally treated poplar wood (MPa) |

表1表明, 高温对杨木fm, ft, 0, ft, 90和fv具有明显的劣化作用, 且温度越高, 劣化越明显。 常温条件下, 未处理木的fm, ft, 0, ft, T, 90, ft, R, 90, fv, T和fv, R分别为67.0, 86.2, 5.8、 8.9, 7.7和6.7 MPa; 改性温度≤ 180 ℃时, 木材内化学组分热解相对轻微(见图1, 图3和图4), 木材力学性能下降较慢, 180 ℃时分别降至53.5, 78.9, 4.0, 4.8, 6.0和5.4 MPa; 改性温度≥ 190 ℃时, 木材内化学组分热解加剧(见图1和图3), 导致力学性能严重劣化, 210 ℃时分别降至常温时的44.5%, 56.1%, 43.1%, 29.2%, 34.5%和26.7%。 由于木射线细胞沿木材横纹径向排列的原因, 木材横纹径向抗拉强度始终高于横纹弦向, 顺纹弦面剪切强度始终高于顺纹径面。 高温全过程中, 与其他参数相比, 木材顺纹剪切强度劣化最为显著, 这是由于木材顺纹剪切强度主要受半纤维素控制, 而与纤维素和木质素相比, 半纤维素热稳定性最低(图3和图4), 在高温作用下热解最严重导致[4, 5, 6], 主要分布于木材细胞间隙胞间层中半纤维素的热解, 引起木材细胞间隙增大, 是木材内部初始缺陷, 木材受力时, 尤其是在顺纹剪切荷载作用下, 这些部位极易产生应力集中, 导致顺纹剪切极限承载力明显降低[2]。 抗弯强度试件破坏形态多为截面底部受拉破坏, 与顺纹抗拉强度破坏机制类似, 更多受纤维素的影响, 其次为半纤维素, 由于纤维素热稳定性高、 在高温中热解相对轻微, 木材抗弯强度和顺纹抗拉强度受高温作用劣化相对较小; 但当温度继续升高, 纤维素热解增大时, 抗弯和抗拉强度迅速降低。

改性温度为160~210 ℃时, 试件的fc, 0和E0先升高后降低, 常温时未处理木材的fc, 0和E0分别为41.4和8 568 MPa, 改性温度升高时, 力学性能增加, 180 ℃时达到峰值, 分别较常温高30.7%和12.8%, 温度继续升高时, fc, 0和E0降低, 210 ℃时, 分别降至45.0和8 104 MPa。 高温作用下, 纤维素无定形区分子链间羟基缩合, 无定形区微纤丝排列有序性增加, 纤维素结晶度提高[2, 15], 荷载作用下微纤丝间滑移阻力增加, 弹性模量提高。

表2表明, 由于E0低于BS EN 338中规定的最低强度等级D18的要求, 因此未处理杨木不满足结构用木材的力学性能要求。 当采用160~170 ℃较低温度改性后, 试件E0有所增加, 但仍低于BS EN 338中规定的最低强度等级D18的要求; 高温改性温度升高至180~200 ℃时, 高温改性木材的E0较未处理试件高11.0%~12.8%(表1), 满足BS EN 338中强度等级D18的要求, 但其中采用190~200 ℃温度改性木材的fv, R降低幅度过大, 不满足最低强度等级D18的要求; 改性温度为210 ℃时, 试件的E0和fv, R均低于规范值, 改性试件不能用作结构木材。 因此, 采用180 ℃高温改性, 杨木可由不满足结构用材力学性能要求, 提高至D18强度等级。

| 表2 未处理及高温改性杨木力学性能特征值及强度分等 Table 2 Characteristic value and strength grading for untreated and thermally modified poplar |

建立了160~210 ℃高温改性杨木基本力学性能指标体系, 揭示了高温改性对木材力学性能影响规律, 结合傅里叶变换红外光谱分析, 阐明了高温改性木材力学性能变化机理, 提出了基于强度等级的杨木优化改性温度, 为高温改性技术和低质速生木材在建筑结构中的合理应用提供理论基础。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|