作者简介: 张 良, 1988年生, 河北工业大学机械工程学院博士研究生 e-mail: zhangliang3639a@163.com

表面等离子体共振(SPR)是近年来兴起的一种光学检测技术。 其主要利用光波经全反射后产生的倏逝场与金属相互作用而感知外界介质的折射率变化。 理论上任何介质折射率变化现象的发生都能被SPR技术检测到。 在实际应用中, SPR传感器存在灵敏度不高, 检测信号不强等缺点, 因此对提高SPR传感器检测灵敏度的研究一直备受关注。 氧化石墨烯又被看成是石墨烯的氧化物, 它有着与石墨烯相近似的光电学特性, 但又比石墨烯更容易进行化学修饰, 因此被广泛用作SPR传感芯片的表面镀层来提高灵敏度。 将氧化石墨烯用于修饰SPR芯片以提高灵敏度的报道很多, 但对氧化石墨烯的使用量说法不一, 并且在制备氧化石墨烯修饰传感芯片时需要浸泡很长一段时间, 大大影响了芯片制备效率。 该研究中使用长直链功能化聚乙二醇(polyethylene glycol, PEG)对SPR金芯片表面进行化学改性, 用流动冲刷的方法使氧化石墨烯溶液对芯片进行修饰。 通过对折射率变化响应信号的对比, 最终确定氧化石墨烯最佳使用浓度为0.5 mg·mL-1, 并且将修饰时间降到20 min以内。 研究了不同波长入射光对氧化石墨烯修饰后芯片共振峰的影响, 并对芯片整体性能进行了评估, 得到950 nm入射光波下芯片灵敏度为243.2°·RIU-1, 品质因数(FOM)值为82.2 RIU-1。 这一数值比在原始800 nm入射波长下的同芯片灵敏度提高了33.3%, FOM值提高了36.1%; 是800 nm波长下裸金芯片灵敏度的4倍, FOM值的3.41倍。 该研究所提出快速制备氧化石墨烯修饰SPR传感芯片有着成本低, 制作快等优点, 在生化检测领域有着广阔的应用前景。

Surface plasmon resonance (SPR) is an optical detection technology that has emerged in recent years. It mainly uses the evanescent field generated by the total reflection of the light wave to interact with the metal to perceive the refractive index change of the external medium. Theoretically, any phenomenon that causes a change in the refractive index can be detected using SPR. However, in practical applications, SPR sensors still have shortcomings, such as low sensitivity and weak detection signals, so the research on improving the detection sensitivity of SPR sensors has always attracted much attention. Graphene oxide, also regarded as the oxide of graphene, has optoelectronic properties similar to graphene and is easier to modify than graphene chemically, so it is widely used as the surface of SPR sensor chips coating to improve sensitivity. There are many reports of graphene oxide being used to modify SPR chips to improve sensitivity. However, there are different opinions on the use concentration of graphene oxide, and it needs to be immersed for a long time when preparing graphene oxide-modified sensor chips, which greatly affects the chip fabrication efficiency. In this study, long-chain functionalized PEG was used to modify the surface of the SPR gold chip chemically, and the graphene oxide solution was used to modify the chip by the method of flow scouring. By comparing the refractive index change response signals, it was finally determined that the optimal concentration of graphene oxide was 0.5 mg·mL-1, and the modification time was reduced to less than 20 min. The influence of incident light waves of different wavelengths on the resonance peak of the graphene oxide-modified chip was studied, and the chip’s overall performance was evaluated. The chip’s sensitivity under the incident light wave at 950 nm was 243.2°·RIU-1, and the FOM value was 82.2 RIU-1. This value is 33.3% higher in sensitivity and 36.1% higher in FOM than that of the same chip at the original 800 nm incident wavelength, and it is 4 times in sensitivity and 3.41 times in FOM that of the bare gold chip at 800 nm wavelength. The institute proposed that the rapid preparation of graphene oxide-modified SPR sensor chips has the advantages of low cost and fast fabrication and has broad application prospects in the field of biochemical detection.

表面等离子体共振(surface plasmon resonance, SPR)技术是近几十年来兴起的一种光电检测手段。 其主要依靠光的波动性与富集在金属表面的电子云发生共振[1], 从而感知外界折射率的变化。 一般任何能够引起折射率变化的现象, 都能被SPR技术监测到[2]。 这是因为外界物质折射率的变化改变了金属表面电子云的振动频率, 从而间接影响入射光波的共振吸收峰。 通过对反射光波的探测, 就能实现对介质状态变化的检测。 依托SPR技术所制备的传感器被广泛的应用于环境监测、 医学检验以及生物医学等方面[3]。

SPR生物传感器具有无标记、 样品用量小、 实时检测等优点, 近年来越来越受到检验分析领域的青睐[4]。 这种传感器在检测生物大分子(如蛋白与蛋白、 DNA与蛋白等)之间的相互作用时有着很好的表现; 但对于检测小分子之间的相互作用, 虽然理论上可以实现, 但实际应用中往往存在着灵敏度不高, 检测信号不强等缺陷。 这种情况需要通过延长进样时间或者增大样品浓度来解决, 大大地增加了检验成本。 为了解决以上SPR生物传感器所存在的问题, 研究人员在传感芯片的改造上进行了诸多研究, 特别是利用石墨烯(graphene)或者氧化石墨烯(graphene oxide, GO)修饰SPR芯片表面进行增敏改性, 已经得到了广泛的应用并取得了很好的效果。 石墨烯是一种二维蜂窝状结构碳纳米材料, 具有优异的导电性能以及光学性能, 被广泛用做导电及光学材料[5]。 但单层石墨烯制作过程繁琐, 储存条件要求较高, 并且修饰芯片品质难以把控[6], 因此在作为生物传感检测时, 多使用GO代替石墨烯进行对传感芯片的修饰。

GO可以看做是石墨烯的氧化物, 其基本原子结构与石墨烯相同[7]。 GO在基面与边缘上富含大量的含氧官能团, 如边缘的羧基(— COOH)以及基面上的羟基(— OH)和羰基C=O等[8]。 这些含氧官能团的存在使得GO相较于晶体石墨烯更易溶于水[9]。 在进行生物检测时, 这些含氧官能团更有助于生物底物在SPR传感芯片上的锚定[10]。 Chiu[11]等采用浸泡的方法, 将经过胱胺二盐酸盐(cystamine dihydrochloride, Cys)的修饰后裸金芯片, 浸泡于2 mg· mL-1浓度的GO水溶液中, 经过5 h的充分结合后, GO中的羧基与Cys中的氨基团(— NH2)形成牢固的共价键, 这样就可以在金表面形成致密的GO镀层。 他们利用锚定有特异性蛋白肽探针的镀GO芯片对人绒毛膜促性腺激素(human chorionic gonadotropin, hCG)蛋白进行检测, 所获得的检测限为0.065 nmol· L-1, 是常规SPR生物传感器的16倍。 Wang[12]等利用表面修饰有巯基乙胺的光纤SPR传感器结合1 mg· mL-1的GO, 并在其上锚固葡萄糖球菌蛋白A来检测人体IgG。 这种传感器得到了4 649.8 nm· RIU-1(折射率单位, Reflective Index Unit)的折射率灵敏度, 比未修饰GO的传感器高出1 888 nm· RIU-1, 其检测限降低到了10 ng· mL-1。 GO能够很好地改变SPR传感器的传感特性, 但综合文献中对GO修饰SPR芯片的表述, 没有一个清晰且固定的浓度范围来作为选择标准, 这对于复刻文献中的成果有着很大的困扰。 另一方面, 浸泡结合的方法虽然能够获得更加牢靠且稳定的GO修饰层, 但过长的浸泡时间(一般5 h左右), 对快速获得GO修饰传感芯片有着不小的阻碍。

本研究通过直链功能化氨基聚乙二醇(SH-PEG-NH2)对裸金芯片表面进行化学改性, 使其表面生长一层致密的— NH2自由端。 利用浓度变化范围在0.1~1.25 mg· mL-1的GO溶液对改性后的金芯片表面进行冲刷, 以这种方法获得表面修饰有GO的SPR传感芯片。 并借助对纯水和磷酸盐缓冲液(phosphate buffered saline, PBS)之间不同折射率变化的检测, 确定流动结合GO芯片的最佳浓度。 最后利用近红外波段光波进一步探究流动结合GO芯片对不同波段光波的吸收谱, 以最终确定芯片的最佳使用条件。

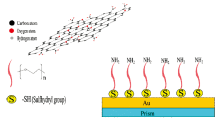

用纯水和99%酒精交替冲洗金芯片, 洗去机械加工芯片时残存在表面的油污和尘埃, 用氮气吹干。 取0.01 g NH2-PEG-SH(MW: 1 000)粉末放入10 mL纯水中, 配制浓度为1 mmol· L-1的PEG溶液, 在培养皿中将清洗干净的金芯片浸入到配制好的PEG溶液中, 在氮气环境下隔夜浸泡; 浸泡后的芯片用纯水冲洗, 洗去未结合的PEG并用氮气吹干备用。 NH2-PEG-SH是一种长直链高聚物, 两端含有氨基(— NH2)和巯基(— SH)两种官能团, 能够避免在检测蛋白质时产生非特异性吸附, 对金底芯片形成一种封闭保护, 可以极大地降低芯片生物检测时嘈杂背景信号的影响。

NH2-PEG-SH中的— SH极易与芯片上的金发生反应形成一种牢固的共价力, 另一端高度自由的— NH2则与GO层中的— COOH脱水缩合形成酰胺键, 这样GO膜就可以通过一种化学方法固定在金芯片的表面, 如图1所示。 在记录GO改性效果之前, 利用纯水和磷酸盐缓冲液(PBS)的不同折射率, 分别记录下每组芯片的原始数据, 以便作为对照实验。 分别使用0.1、 0.25、 0.25、 0.75、 1和1.25 mg· mL-1 GO水溶液, 通过流动方法来实现GO对金芯片的改性。 把前期准备好的芯片固定在SPRi设备上, 通过进样系统以5 μ L· s-1的流速将GO溶液泵入到微通道内, 使GO溶液对芯片表面进行冲刷, 同时观测反射率信号变化直到曲线不再变化为止, 随后泵入纯水洗去未结合的GO, 由于不存在GO结合与解离的过程, 所以SPR信号不会回归基线位置, 整个改性过程大概持续10~20 min之间, 随后取下改性完全的芯片, 并用氮气吹干。

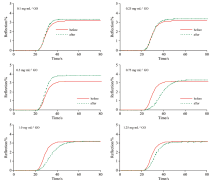

PBS主要以水为溶剂, 少量的Na2HPO4、 KH2PO4、 NaCl和KCl为溶质, 这使得PBS与纯水的折射率相近但又略有差异。 本研究中所用PBS为实验室配制, pH 7.4浓度为10 mmol· L-1, 实测折射率为1.340 9, 纯水折射率1.333 5, 棱镜折射率1.732 1, 设备工作中心波长为800 nm。 图2所示为流动结合GO对芯片折射率变化信号响应的影响。 以纯水为基线, 以PBS作为折射率变化, 对芯片结合GO前后对折射率变化信号做了对比, 通过数据的归一化后发现, 0.1 mg· mL-1浓度GO已经能够对芯片信号产生增益作用, 此后随着GO浓度的增加, 这种增益作用随之增加, 并在GO浓度为0.5 mg· mL-1时, 增益效果达到了一个极大值, 随后在0.75 mg· mL-1浓度时GO对芯片的增益效果出现了下降, 但信号增益仍然是正反馈。 0.75~1.25 mg· mL-1浓度的GO对芯片信号的增益效果持续下降并在GO浓度为1.25 mg· mL-1时, 芯片在修饰GO前后信号对比基本持平或略有降低。

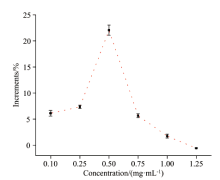

图2中红线与绿线的变化斜率是不同的, 曲线的倾斜角度越大则代表传感器对折射率变化响应时间越长, 反之则代表传感器越灵敏。 由此可以看出GO层不仅改变了传感器检测能力, 同时也对传感器的响应时间有影响, 即提升了灵敏度。 不同浓度GO对芯片的平均增益效果百分率如表1所示。 从表1中可以看出, 0.5 mg· mL-1浓度的GO溶液可以将金芯片检测能力提高了22.1%, 而当GO浓度到1.25 mg· mL-1时, GO对芯片的增益效果出现了负反馈, 分析认为不同浓度的GO与芯片表面结合量不同, 致使GO层厚对共振波传导系数的影响也不同。 图3为0.5 mg· mL-1浓度GO修饰芯片表面形貌5 000倍电镜扫描(scanning electron microscope, SEM)图。 图中可以很明显的观察出芯片表面附着有GO单层, 并在边缘处有部分褶皱现象。 图4为不同浓度下GO对芯片增益效果的标准差折线图。 从整体来看, 增益效果呈现出类似开口向下的二次函数形状, 并且在极大值点左右两连续点增幅较大, 在其他连续点变化比较平缓, 并且极大值点上下标准偏差与其他各点各不衔接, 因此可以确定当流动结合GO溶液浓度为0.5 mg· mL-1左右时, 对芯片的增益作用有最好的效果, 这一浓度值在文献中鲜有出现, 并且比现有报道浓度值低2~4倍, 能够极大的降低GO-SPR传感芯片的成本。

| 表1 流动结合GO对SPR芯片的平均增益值(%) Table 1 Average gain value (%) of flow-bound GO to SPR chip |

| 图3 0.5 mg· mL-1浓度GO修饰SPR芯片表面形貌SEM图Fig.3 SEM image of surface morphology of 0.5 mg· mL-1GO modified SPR chip |

SPR现象的产生伴随着在金属与介质界面处倏逝场的增强。 高折射率的棱镜对不同波长的光折射作用不同, 由此产生的倏逝场也不相同。 倏逝场的变化影响着界面处电场的变化, 传感器对分析物扰动的灵敏度取决于该区域的场分布。 入射光波经过高折射率的棱镜折射后形成倏逝波, 倏逝波会渗入到介质约波长量级单位的距离, 以此来影响界面处的电场强度。 入射波长与渗入深度的关系式可由式(1)计算得出[13]

式(1)中, δ d为分析物层内的穿透深度, λ 、 ε α 、 ε mr分别为入射波长、 分析物介电常数和金属实部介电常数。 由式(1)可以推断出, 当被测物质与芯片结构不变时, 倏逝波的渗透深度与入射光波的波长成正比例关系。 因此, 在上述研究的基础上, 对GO-SPR芯片工作波长进行了改变, 以进一步探究芯片在近红外波段下的使用性能。

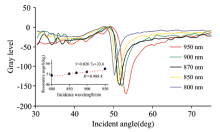

图5为800~950 nm波长下GO-SPR芯片共振角度以及共振深度的变化。 随着波长的增加, 共振角度也发生了改变, 呈现出逐渐变大的趋势, 其与波长变化关系遵循线性拟合方程为, 其中R2=0.988 8。 对不同波长共振曲线积分可以发现, 共振曲线的半高峰宽(full width at half maxima, FWHM)也是随着入射波长的增加而变宽, 其具体数值对照见表2中。 除去共振角度以及FWHM的变化, 共振深度也随着波长的增加而增加, 从图5中纵坐标灰度值变化情况可以看出, 入射波长的增加, 使得共振曲线在共振峰处的灰度值逐渐变小, 表明SPR的强度也在随着波长的增大而增大, 这种情况的发生与式(1)的设定相吻合。

| 图5 800~950 nm光波段下, GO-SPR芯片共振角度和深度的变化对比Fig.5 Comparison of the changes in the resonance angle and depth of the GO-SPR chip under the light band of 800~950 nm |

| 表2 不同波长共振曲线对应的FWHM值 Table 2 FWHM values corresponding to resonance curves of different wavelengths |

共振强度随波长变化现象的发生是因为金属在红外波长处折射率的实部和虚部都相应的变大, 而金属折射率虚部的增加使其对光波具有更强的吸收能力, 此时倏逝场在整个系统传播的过程中有更大的衰减, 而GO镀层的存在就是将这种衰减进一步增强。 与此同时, GO-SPR芯片共振深度随波长变化的这一规律, 也从侧面印证了利用本文所述方法制备的GO镀层在金属表面呈均匀分布状态或者单层状态。

SPR传感器性能一般以灵敏度S以及品质因数(figure of merit, FOM)综合评价。 对于以角度变化为计量基准的传感器其灵敏度由如式(2)定义[14, 15]

式(2)中, S为灵敏度, Δ θ 为折射率变化前后共振角度的变化值, Δ n为介质折射率的变化值。 而FOM则定义为S与FWHM的比值[16]。 由式(2)可以看出, 共振角度的变化与灵敏度S之间呈现出正比例关系, 对于传感器进样前后共振角度变化越大, 折射率变化越小传感器灵敏度越高, 因此为了获得更大的角度动态范围, SPR传感器一般期望小角度共振。

对2.2节波长变化前后GO-SPR综合性能进行了测算。 图6(a)、 (b)分别为800和950 nm通样PBS前后共振角度变化对比。 经过计算可得入射波长800 nm时, 共振角度变化为1.35° , 结合实测PBS与纯水折射率变化Δ n=0.007 4, 最后计算得到灵敏度为182.4° · RIU-1, FOM值为60.4 RIU-1。 而将入射波长改为950 nm后, 共振角度变化为1.80° , 经计算得到灵敏度为243.2° · RIU-1, FOM值为82.2 RIU-1。 与800 nm入射波长对比可以看出波长增加之后, 传感器灵敏度提升了33.3%, 而FOM值提升了36.1%。 图6(c)、 (d)为未结合GO的Au-SPR芯片在800和950 nm波长下S和FOM值。 800 nm下裸金芯片S为60.8° · RIU-1, FOM值24.1 RIU-1。 与之相比, GO的加入可在同波长下使芯片S值提升300%左右, 而FOM值提升250%左右; 在950 nm波长下, S值提升400%左右, FOM值提升341.1%左右。 另一方面, 当入射波长增加至950 nm时, Au-SPR芯片的S值达到了121.6° · RIU-1, 比800 nm下提升了一倍, FOM值也达到了40.9 RIU-1, 提升169.7%左右。 通过横纵对比GO-SPR和Au-SPR的S和FOM值可以发现, GO的引入对SPR芯片的性能带来了巨大的提升; 同时入射波长的改变不仅能影响SPR共振强度, 也会对倏逝场的强度造成影响, 增加入射波的波长, 对SPR传感器的灵敏度有着积极的作用。

提出了一种利用流动结合GO快速修饰SPR传感芯片的方法, 并对GO-SPR芯片的工作波长以及传感性能进行了研究。 通过利用不同浓度GO对经过功能化PEG改性后的SPR传感芯片进行冲刷, 最终确定流动结合GO最佳浓度为0.5 mg· mL-1, 并计算出当传感器工作波长950 nm时, 传感器灵敏度为243.2° · RIU-1, FOM为82.2 RIU-1。 相较于原始800 nm工作波长, 将波长增加到950 nm时, GO-SPR传感芯片灵敏度提升了33.3%, FOM值提升了36.1%; 这一数值是800 nm工作波长下Au-SPR芯片灵敏度的4倍, FOM值的3.41倍。 经过对入射波长的改变, 证实了增加入射波长对传感芯片的整体性能有着积极提高的作用。 本研究提出的制备GO-SPR传感芯片的方法, 具备成本低, 快速省时以及灵敏度高等优点, 在生化快速检测等领域有着广阔的应用前景。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|