作者简介: 莫云杰, 女, 1981年生, 景德镇陶瓷大学工程师 e-mail: 46125929@qq.com

在中国陶瓷史上, 景德镇瓷器占有举足轻重的地位。 据研究: 宋元以前, 景德镇采用一种瓷石制瓷, 即为“一元”坯料配方; 元代以后, 由单一瓷石转变为“瓷石+高岭土”的“二元”坯料配方。 既然“一元”配方在五代至南宋期间已得到了广泛应用, 且技术趋于成熟, 使景德镇白瓷达到现代细瓷的标准, 为何进入元代反而要在瓷胎中引入使烧成技术难度增大、 成本增加且该地区储存量不多的高岭土? 其原因究竟是必然还是偶然? 通过梳理大量文献资料和模拟实验, 并采用WDXRF、 XRD、 SEM等现代测试分析手段, 从当时社会、 技术和经济角度分析景德镇传统陶瓷坯体“二元”配方的优势及高岭土引进的历史必然性原因。 研究得出: (1)社会因素: 由于元代朝廷的政治外交、 管理体制、 军事战争、 对外贸易以及为了适应蒙古、 穆斯林和汉民族不同的生活习俗和宗教信仰等对大件器物的需求, 需要克服易变形和开裂的缺点, 这为寻找更好的原料——高岭土创造了必要条件。 (2)技术因素: 首先, 在原料处理方面, 高岭土只需淘洗便可直接使用, 这与需进行多次舂碎、 淘洗的瓷石相比, 具有极大的优越性; 其次, “二元”配方瓷胎可以适应当时窑炉前后温差大、 烧成温度提高且不易控制的缺点; 最后, 与“一元”配方瓷胎相比, “二元”配方瓷胎Al2O3含量更高, 组分数更多、 粒度更细, 促使莫来石的生成量提高且发育完全, 进而使瓷胎烧成温度提高、 烧成温度范围拓宽、 瓷胎强度增加、 不易变形, 生产上更易于被窑工控制和掌握。 (3)经济因素, “二元”配方的出现, 使得景德镇瓷器生产不再是使用单一瓷石一类原料, 拓宽了原料范围、 延长了陶瓷产业链, 从而增加了产品的市场竞争力。 综上所述, 这三大因素让“二元”配方技术得以出现, 并成为历史必然。

Jingdezhen porcelain plays an important role in the development history of Chinese ceramics. According to the research, Jingdezhen ceramics were made of porcelain stone as raw material before the Song and Yuan Dynasties, namely the “single-unit” formula. After the Yuan Dynasty, a “binary” formula by adding kaolin to the “single-unit” formula was created. From the Five Dynasties to the Southern Song Dynasty, the “single-unit” formula has been widely used, and the technology level has made the quality of Jingdezhen white porcelain reach the standard of modern fine porcelain. Since this is the case, why was kaolin introduced into the blank formula in the Yuan Dynasty? Besides, it would lead to an increase in technical difficulty and cost. Is the reason for the emergence of the “binary” formula inevitable or accidental? In this paper, by combing a large number of literature, simulating experiments and modern test methods such as wavelength dispersive X-ray fluorescence spectrometer (XRF), X-ray diffraction (XRD) and scanning electron microscope (SEM), the advantages of “binary” formula and the historical necessity of introducing kaolin were discussed from the social, technical and economic vision at that time. The results were as follows: Socially, due to the Yuan Dynasty government’s political diplomacy, military war, foreign trade management system, and living customs and religious beliefs of the Mongolian nationality and Muslims different from Han nationality, there was a new demand for big porcelain. However, the increasing size was easy for deformation and cracking, creating the conditions for finding a better raw material-kaolin. Technically, first of all, kaolin can be directly used by panning, which has great advantages as a raw material compared to the porcelain stone that needed to be pounded and panned many times. Secondly, the body of the “binary” formula can overcome the disadvantages of large temperature difference between the front and back positions of the kiln high and uncontrollable firing temperature. Finally, compared with the body of the “single-unit” formula, introducing kaolin into the porcelain body had some obvious merits including higher temperature and wider firing range, higher strength, less deformation because of the increase of aluminum content, the complexity of composition, fine particle size and fully developed mullite quantity. Those were beneficial for kiln workers controlling and mastering the production of ceramics. Economically, with the emergence of the “binary” formula, the production of Jingdezhen porcelain no longer used single porcelain stone, which not only broadened the range of raw materials but also extended the ceramic industry chain, thus increasing the market competitiveness of the products. To sum up, it can be concluded that the emergence of “binary” formula technology is due to the above three factors, and its emergence is inevitable in history.

在我国历代名窑中, 景德镇成就最大, 影响最深, 在中国陶瓷史上占有举足轻重的地位。 据研究表明, 南宋以前, 景德镇窑工制胎采用“ 一元” 配方, 即仅用一种或多种瓷石为原料, 这种坯料在1 200 ℃左右即可烧制成瓷; 元代以后, 窑工开始采用“ 二元” 配方, 即用瓷石(50%~90%)加适量的高岭土(10%~50%)为原料配合制胎, 其要在1 300 ℃的温度下才可烧制成瓷[1, 2, 3, 4]。 这种转变不免让人疑惑: 既然在五代至南宋期间“ 一元” 配方已经得到了广泛的应用, 技术也已趋于成熟, 甚至使景德镇白瓷可以和现代细瓷相媲美, 为何进入元代后还要将景德镇地区储存量不多的高岭土引入坯料? 而且“ 二元” 配方需要更高的烧成温度、 更大的技术难度以及随之而来的更高烧成成本? 引入高岭土是偶然还是必然? 为了解决这一问题, 本文通过模拟实验以及查阅大量资料并结合当时的社会、 技术和经济因素, 分析“ 二元” 配方的优势及引入高岭土的历史必然性原因。

忽必烈于公元1271年建立元王朝, 之后将南宋灭亡统一了中国。 他不仅采用汉人方法治理汉地, 而且保留了很多蒙古族旧制, 使蒙汉各族文明之间相互交融渗透, 同时也存在着民族压迫与反抗。 在这种大背景下, 整个社会政治、 文化、 经济、 科学技术等方面都发生了巨大的变化, 这为景德镇“ 二元” 配方的诞生创造了社会条件, 具体原因如下:

首先, 在蒙古统治者攻占中国北方及推翻南宋政权的战争中, 北方许多制瓷作坊遭到严重破坏。 而景德镇窑因位置偏僻, 非军事重镇, 吸引大批来自全国各地瓷窑的能工巧匠为了生存流亡至此, 带来了人才、 技术及创新精神, 再加之北方窑工对粘土性能已有了解, 应用亦有经验, 这为景德镇高岭土的发现和引入提供了可能。

其次, 元代统治者非常注重官府手工业生产, 对工匠颇为重视。 不仅实行“ 屠城为匠者免” 政策, 而且安排工匠在官办作坊内劳动, 免除一切差科, 允许其地位世袭。 此外, 元代政府大胆改革瓷业管理体制, 除将历代宫廷器物制作的掌管机构“ 将作监” 升格为“ 将作院” 外, 还于公元1278年在景德镇设立了“ 浮梁瓷局” 这个唯一官方瓷业管理机构, 专门掌管烧造瓷器。 该机构将制瓷工匠从各地俘虏集中到景德镇, 伴随而来的是全国各地制瓷工艺技术的汇聚。 工匠之间经验交流增多, 使景德镇窑有机会融各地之优, 集众家之长, 工艺水平进一步提高。

再者, 元代是我国历史上的大统一时期, 社会相对安定, 为陶瓷业的发展提供了良好的外部环境。 结合元代政策, 使制瓷业生产内部组织更严密, 分工更细致, 专业化更高, 行帮、 行业协作能力更强。 因此, 陶工有充足的时间和精力, 进行生产实践创新。

最后, 元代是蒙古族统治的帝国, 性格豪放, 喜好大件物品。 另外元代疆域辽阔、 边界开放, 实行宗教信仰和商业贸易自由的政策, 与穆斯林地区贸易发达, 各地域各民族生活习惯和喜好不尽相同, 对瓷器风格需求不一。 这些社会习俗的变化导致制瓷工匠创造出了独具元代特征的瓷器造型, 如器物形制普遍较大、 胎体厚重等。 众所周知, 器形越大越厚重, 制品越容易变形和开裂, 对工艺要求越高, 为了适应大型器皿的烧制和改善瓷器的变形缺陷, 陶工们开始寻找新的制瓷原料。

综上所述, 由于元代朝廷的政治外交、 军事战争、 对外贸易以及为了适应蒙古、 穆斯林和汉民族的不同的生活习俗和宗教信仰的需要, 制瓷工匠开始在“ 一元” 配方的基础上添加适量的粘土(高岭土), 以克服此前瓷器烧成温度低、 易变形的缺点。

瓷石是一种由绢云母、 石英组成, 并含有少量长石、 高岭石等坚硬或半坚硬的岩石状矿物。 它的形成一般与中生代燕山期的中酸性火成岩有密切关系, 在成矿作用的影响下, 多呈致密块状产出, 莫氏硬度4~7。 由于瓷石为石质原料, 所以不能直接用来制瓷, 必须反复舂打粉碎成粉淘洗以后才能和水作坯。 高岭土, 是一种主要由高岭石(或埃洛石)组成并风化的粘土, 多呈致密细粒状、 疏松鳞片和土状集合体。 莫氏硬度很低, 接近于1, 用指甲即可划破, 用手即易捏成粉。 从矿物学角度看, 高岭土有原生和次生之分。 次生高岭土以膏泥状态存在, 而原生高岭土则多为沙土状, 混杂在石英颗粒中, 只有通过淘洗法淘去沙石才能获得净泥。 根据刘新园先生的《高岭土史考》文中记载, 景德镇陶工早期使用的高岭土被当地人称为“ 猴油土” , 出土率达90%以上, 可能是由天然水搬运淘洗而藏于裂隙中的粘土, 因而纯度很高, 而晚期主要是以砂土状高岭为主, 淘洗率10%~30%不等[2]。 从上面叙述可以得出: 不论是次生还是原生高岭、 早期还是晚期高岭, 在使用之前均不需要对其进行粉碎, 只需淘洗就可以使用, 这与需要进行多次舂碎淘洗的瓷石对比, 在原料处理方面无疑存在极大的优越性。

陶瓷的发展与窑炉的改进和烧成制度密切相关, 窑炉的结构不同, 烧制出的瓷器质量也会不同。 如何得心应手地掌控窑炉的火候是瓷器烧成的关键因素。 根据现有已发表考古发掘报告总结唐至元景德镇地区龙窑结构见表1。

| 表1 唐至元时期景德镇地区龙窑结构的变化 Table 1 Structural changes of dragon kilns in Jingdezhen from Tang to Yuan Dynasty |

由表1可知, 从唐至元景德镇地区龙窑的结构发生了较大变化。 在长期反复探索革新之后龙窑的坡度更加合理、 宽度逐渐增宽、 长度呈先缩短再增长的趋势, 在合适的范围内, 使烧成温度提高、 气氛更容易掌握。 元代以前窑炉缩短变宽除了与社会需求、 燃料质量的进步、 投柴孔的设置等有关外, 很重要的原因便是“ 一元” 配方因Al2O3含量低, 烧成范围窄, 不易控制造成的。 这一缺点迫使窑工在未找到合适的配方之前只能依赖于窑炉结构的改进。 到了元代随着社会对陶瓷产品需求量的进一步增加, 窑工们必须在不断探索中继续改进窑炉的结构, 其追求的目标变为更高的单窑质量, 即窑炉长度增加, 宽度变宽, 但是却带来窑内温差的加大。 此外, 上层优质瓷石资源日渐枯竭, 因此, “ 一元” 配方坯料不稳定、 烧成收缩范围窄等不利就更加明显, 迫使陶工必须寻求烧成收缩稳定、 范围更宽的坯料配方。

另外, 元代为了提高产品质量以及适应大件物品的烧造需求对窑炉进行了改进, 从宋代的平地斜式平焰窑改为平地斜坡分间式的半倒焰窑。 半倒焰窑的火焰流向发生了改变, 火路缩短, 克服了平焰窑因火路过长而造成的火候难以控制和窑温不足的缺点。 此外, 其他更为灵活和自由的窑炉形式也陆续出现。 如: 为了适应元代制瓷工艺飞速发展的要求, 在传统龙窑的基础上, 景德镇窑工吸收了可以烧制高温瓷器的馒头窑的优点, 创制了葫芦型窑。 葫芦窑是一种半倒焰式的窑炉, 其优点是: 因烟囱的抽力作用, 窑炉内部基本处于零压或负压状态, 使窑内温度和气氛比较容易控制和掌握。 缺点是: 窑体较小, 单窑质量少, 且前后温差较大[5, 6, 7, 8]。

综上所述, 为了适应窑炉前后温差大、 烧成温度升高且不易控制的缺点, 经过不断的探索, 陶工们将高岭土引入, 使得瓷坯的烧成温度提高, 烧成范围显著增大, 从而使烧成过程容易掌握和控制, 成品率增加。

2.3.1 古瓷片坯料性能对比结果分析和讨论

为了更好地解释高岭土引入瓷胎的内在技术原因, 对景德镇陶瓷大学古陶瓷研究所提供的北宋青白瓷片(BS)和清代乾隆青花瓷片(QQL)两个样品进行科技分析, 比较二者性能差异。 样品外观形貌见图1。

实验采用荷兰帕纳科公司生产的型号为Axios mAX的波长色散型X射线荧光光谱仪对样品进行化学成分分析; 采用德国布鲁克公司生产的型号为D8的X射线衍射仪对样品进行物相定性分析, 并运用TOPAS-Rietevld精修计算得出物相半定量组成; 采用日本电子(株)式会社生产的型号为JSM6700F的冷场发射扫描电子显微镜对样品进行形貌分析; 采用美国英斯特朗公司生产的型号为5566的万能材料试验机对样品进行抗折强度测试。 测试结果详见表2— 表4、 图2和图3。

| 表2 BS和QQL胎化学组成(wt%) Table 2 Chemical composition of BS and QQL(wt%) |

| 表3 BS和QQL胎相组成及相对含量 Table 3 Phase composition and relative content of BS and QQL |

| 表4 BS和QQL胎体抗折强度结果 Table 4 Flexural strength data of BS and QQL |

| 图3 古瓷胎体不同放大倍数的SEM图 (a), (b): BS; (c), (d): QQLFig.3 SEM morphology of ancient porcelain bodies at different magnifications (a), (b): BS; (c), (d): QQL |

从表2可以看出: 北宋青白瓷残片(BS)中SiO2含量较高, 达到78.02%, Al2O3含量较低, 为17.18%, 熔剂性含量(K2O+Na2O+MgO+CaO)总和为3.98%。 根据李家治先生在《中国科学技术史· 陶瓷卷》中得出的结论: 以胎中Al2O3含量是否达到20%作为景德镇瓷窑是否采用“ 二元” 配方制胎工艺的标准, 确定北宋青白瓷残片(BS)胎体配方应为“ 一元” 配方。 而清代乾隆青花瓷残片(QQL)SiO2含量较低, 为67.16%, Al2O3含量较高, 为25.87%, 熔剂性含量(K2O+Na2O+MgO+CaO)总和为5.65%, 根据李家治先生的结论, Al2O3含量大于20%的瓷胎, 必须引入高岭土制胎, 单用瓷石一种原料是无法达到的[9], 因此确定其胎体配方为“ 二元” 配方。

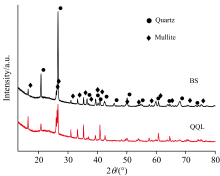

从图2分析得出: 两样品的衍射峰都与莫来石和石英的标准卡片号(15-0776和75-0443)衍射峰位对应一致, 确定两样品瓷胎的主要晶相都为莫来石和石英。 但对比来看, 清乾隆青花瓷残片(QQL)胎中莫来石晶相衍射峰三强线要比北宋青白瓷残片(BS)强度高且峰形更加尖锐, 而石英晶相衍射峰三强线强度低且峰形不够尖锐。 说明清乾隆青花瓷残片(QQL)较北宋青白瓷残片胎中莫来石含量高且发育更加完全, 而石英晶相则含量低。 结合表3物相半定量分析结果可以证实, 清乾隆青花瓷残片(QQL)胎中莫来石含量比北宋青白瓷残片高近两倍, 石英含量低, 而玻璃相含量高。 分析原因应为清代乾隆青花残片中Al2O3含量增加, 熔剂性成分含量随之增多, SiO2含量相对降低, 在较高的烧成温度下, 玻璃相含量增多, 莫来石晶体更易析出, 生成量增多; 而石英晶体则随着烧成温度的提高和玻璃相的增多而更易熔解进入玻璃相, 导致石英晶体含量的降低。

从图3中可以看出: 两样品胎中都分布有大量短柱状和长棒状莫来石晶体、 少量块状石英晶体和气孔。 但比较来看, 清乾隆青花瓷片胎中莫来石晶体含量明显较北宋青白瓷残片多, 几乎布满整个瓷胎, 且莫来石晶体颗粒较小, 但发育更趋完全。 这亦与两样品胎的XRD图谱和半定量分析结果相吻合。

从表4可以看出, 清乾隆青花瓷片(QQL)较北宋青白瓷片(BS)强度高, 前者强度值是后者的将近两倍。 说明采用“ 二元” 配方制胎较“ 一元” 配方胎体强度高。 究其原因综合前文分析可知, 清乾隆青花瓷片胎体配方中因引入了适量的高岭土, 化学组成中相应SiO2含量降低、 Al2O3含量增加, 且熔剂性成分随之增加。 在较高的烧成温度下, 玻璃相含量增多, 石英晶体更易熔解进入玻璃相, 使石英晶相含量降低; 而莫来石晶体则更易从熔体中析出, 生成量增多且发育趋于完全, 最终增强坯体在高温下抵抗变形的能力, 使瓷胎强度值增加, 热稳定性和化学稳定性提高。

2.3.2 模拟实验坯料性能对比结果分析和讨论

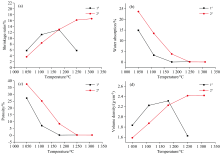

按照《景德镇传统陶瓷坯体“ 一元” 配方研究》和《景德镇瓷坯料组成与性能的研究》两篇论文中“ 一元” 和“ 二元” 配方中性能最佳的样品(1#配方: 余干瓷石50%+南港瓷石25%+三宝瓷石25%; 2#配方: 星子高岭20%+大洲高岭40%+三宝瓷石40%)进行了模拟实验[10, 11], 并分别对不同温度下煅烧后的试样进行了XRD分析和收缩率、 吸水率、 气孔率、 体积密度测试(煮沸法)。 坯料化学组成见表5, 测试结果见图4和图5。

| 表5 坯料的化学组成 Table 5 Chemical compositions of the bodies |

| 图4 1#(a)和2#(b)配方试样不同温度煅烧后XRD图Fig.4 XRD patterns for 1# (a) and 2# (b) after calcined at different temperatures |

从图4(a)可以看出: “ 一元” 配方样品无论温度在1 180 ℃还是1 250 ℃时, 瓷坯主要晶相均为石英和莫来石, 但莫来石的特征峰d=3.38 Å 很小且峰型不尖锐, 证明瓷坯系统中莫来石量少且发育较差。 而从图4(b)可以看出: “ 二元” 配方样品, 当煅烧温度在1 180 ℃时, 瓷坯主要晶相为莫来石和石英, 莫来石的特征峰已趋尖锐。 随着烧成温度的提高, 不仅出现了d=3.38 Å 、 d=5.37 Å 的莫来石特征峰, 而且还出现了莫来石的其他衍射峰, 并随着温度的升高, 峰强增加峰形更趋尖锐。 这证明随着温度的提高, 莫来石量增加且发育趋于完全。

从图5可以看出: 当温渡小于1 180 ℃时, “ 一元” 配方胎体其线收缩率、 吸水率、 气孔率和体积密度的变化规律具有相互对应的关系。 但当温度超过1 180至1 250 ℃时, 由于温度过高, 坯体会产生过烧膨胀, 从而引起闭口气孔增多, 吸水率增加, 收缩率降低, 体积密度降低。 即“ 一元” 配方坯体烧成温度较低, 在1 180 ℃成瓷良好, 但在1 250 ℃即已过烧, 其烧成温度范围较窄, 远小于70 ℃, 使烧成难以控制和掌握, 易使制品生烧或过烧, 形成变形、 开裂等缺陷。

将高岭土引入坯料配方之后, 坯体烧成温度提高, 当以适当比例进行配料时, 可以在1 180~1 310 ℃下的温度范围内成瓷而不至于过烧或变形, 收缩率和体积密度都较大, 表明瓷化区域范围扩大。 这在生产上具有重大的技术意义, 当坯料配方和窑内温差有小范围波动时, 均对产品瓷化性能影响较小, 陶工的可操作范围变宽。 结合化学组成和XRD结果分析, 其原因可能为: “ 一元” 配方瓷胎由于Al2O3含量较少, 熔剂含量较高, 烧成温度低, 使莫来石的生成量少且发育较差, 液相粘度低, 因而高温下抵抗变形的能力弱, 烧成温度范围窄。 “ 二元” 配方瓷胎引入适量高岭土后, Al2O3含量显著增多, 使烧成温度提高, 莫来石的生成量增多且发育完全, 且部分粘土分解产物熔解于液相使其粘度增大, 高温下抵抗变形的能力增强, 瓷胎烧成范围拓宽, 生产上易于控制和掌握, 瓷胎不易变形, 强度高, 热稳定性和化学稳定性较好。

综合上述分析可以得出: 无论从产品性能还是实际操作控制方面看, “ 二元” 配方制瓷都具有比“ 一元” 配方更多的技术优势。

产业链是通过对物流、 资金流、 信息流的控制, 同时将生产商、 分销商、 零售商、 售后服务部门以及最终用户连成一个整体的功能网络链结构模式。 产业链条延伸机理表明, 产业关联度越大, 越可以互相促进, 降低生产成本, 提高市场适应力[12]。

我国陶瓷产业链是从矿山原料开采→ 原料加工→ 陶瓷生产→ 各级销售商的产业结构。 封建社会时期景德镇陶瓷生产主要有民窑和官窑两种生产类型, 官窑只为皇家生产瓷器, 产业链相对较为简单, 而民窑生产瓷器面向普通百姓, 其与现代陶瓷产业链较为相似。 如图6所示。

“ 二元” 配方的出现, 使景德镇瓷器生产不再是使用单一瓷石一类原料, 增加了高岭土, 使原料的种类更加丰富, 可选择性增多, 如早期只作釉用原料的下层瓷石可以配合高岭土作为制胎原料, 生产受上游控制的程度减弱。 从技术经济角度分析属于延长了产业链, 使得资源利用范围更广、 产品造型设计形式更加多样, 最终增加产品的市场竞争力, 使企业更快、 更好地发展。

通过查阅、 分析文献资料、 模拟实验以及现代科技分析可以得出, 南宋以后景德镇窑工在瓷坯中引入高岭土制胎是必然的, 原因如下:

(1)社会因素: 元代朝廷的政治外交、 管理体制、 军事战争、 对外贸易以及为了适应蒙古民族、 穆斯林民族和汉民族的不同的生活习俗和宗教信仰的需要, 都为寻找更好的原料— — 高岭土创造了条件。

(2)技术因素: 高岭土在使用之前不需要对其进行粉碎, 只需淘洗就可以使用, 这与需要进行多次舂碎淘洗的瓷石相比, 在原料处理方面无疑存在极大的优越性; 将高岭土引入, 可以适应当时窑炉前后温差大、 烧成温度升高且不易控制的缺点; 与“ 一元” 配方瓷胎相比, “ 二元” 配方瓷胎Al2O3含量更高, 组分数更多、 粒度更细小, 使莫来石的生成量多且发育完全, 因而烧成温度高、 范围宽、 瓷胎不易变形, 产品性能好且生产上易于控制和掌握。

(3)经济因素: “ 二元” 配方的出现, 使得景德镇瓷器生产不再是使用单一瓷石一类原料, 从技术经济角度分析属延长了产业链, 从而增加产品的市场竞争力。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|