作者简介: 于润田, 1996年生, 南京理工大学能源与动力工程学院博士研究生 e-mail: runtianyu@njust.edu.cn;马曼曼, 女, 1996年生, 南京理工大学能源与动力工程学院硕士研究生 e-mail: mamanman@njust.edu.cn

于润田, 马曼曼: 并列第一作者

金属燃料的添加不仅能够提高推进剂的能量密度, 还能缓解冲压发动机高频燃烧的不稳定现象。 硼具有较高的质量热值和体积热值, 受到了广泛关注。 然而由于硼自身熔点高、 沸点高且表面存在氧化层, 导致点火困难, 燃烧性能差。 铝和铁的存在会使得氧化过程表面反应的放热增加, 提高温度, 促进硼的点火和燃烧。 同时由于铝和铁具有较高的燃烧热和较快的能量释放速率, 理论燃烧热利用率高, 可引入铝和铁来提高硼的燃烧效率和实际燃烧热值。 针对硼点火困难和燃烧性能差的问题, 将硼分别和铝、 铁掺混得到兼具较好点火性能和较高能量密度的复合金属燃料。 采用弥散燃烧系统研究了纳米硼基复合金属颗粒云的弥散燃烧特性, 利用高速相机获得硼及硼基复合金属颗粒云的燃烧过程, 并利用双色法测量了其温度分布变化, 应用光纤光谱仪、 扫描透射电镜、 X射线衍射和元素分析对硼基复合金属颗粒的燃烧特性及机理进行分析。 结果表明, 铝和铁的加入缩短了硼的点火延迟时间和燃烧时间, 并且使得同一时间内被点燃的硼颗粒数量增加, 硼的燃烧过程更加剧烈。 铝的加入提高了复合燃料的燃烧温度; 铁的加入降低了复合燃料的燃烧温度。 硼基复合金属颗粒弥散燃烧测温过程中观察到明显的绿光, 结合光谱图, 分析该绿光来自于硼燃烧生成的中间产物BO2。 硼基复合金属颗粒弥散燃烧后团聚物主要为氧化产物, 其中也含有少量的氮元素。 硼基复合金属颗粒弥散燃烧后产物团聚现象更为明显, 且不规则块状硼的破裂更加严重。 硼基复合金属颗粒进入管式炉后, 受到热辐射后在短时间内快速升温, 铝和铁颗粒率先达到着火温度开始燃烧, 燃烧释放的热量积聚在颗粒内部, 被硼颗粒吸收, 硼表面氧化层破裂, 内部硼与空气接触, 继而温度上升至硼的着火点, 硼开始燃烧, 从而促进了硼的燃烧。

YU Run-tian and MA Man-man: joint first authors

Adding metal fuel can improve the energy density of the propellant and alleviate the instability phenomenon of high frequency combustion of the ramjet. Boron has been of considerable interest as fuel for propellants and explosives due to its high gravimetric and volumetric calorific values. However, its combustion is inhibited by the high melting point, the high boiling point and the oxide layer that covers the particles. Aluminum and iron have high combustion heat, fast energy release rate and high theoretical combustion heat utilization. Aluminum and iron are introduced to improve boron's combustion efficiency and actual combustion heat value. Aluminum and iron increases the exothermic heat of surface reaction and promotes the ignition and combustion of boron. Boron is mixed with aluminum and iron to make composite metal fuel to solve the problems of difficult ignition and poor combustion performance. Solid fuel with great ignition performance and high energy density can be obtained. The effects of ignition and combustion characteristics of boron-based composite fuel were explored using a dispersion combustion system. The ignition phenomenon of boron-based composite metal fuel was recorded by the high-speed camera, and the temperature distribution was calculated by using the two-color pyrometry method. The combustion mechanism of boron-based composite metal fuel was analyzed using characterization methods. The results showed that adding aluminum and iron reduced the ignition delay time and combustion time. The number of boron particles ignited increased at the same time.The combustion process of boron was intense. The addition of nano-aluminum increased the combustion temperature, while the addition of nano-iron decreased the combustion temperature. The obvious green light was observed during the temperature measurement of boron-based composite metal particles in dispersion combustion.The emission spectrum showed that the green light come from the intermediate product BO2 generated by boron combustion. After dispersion combustion, the agglomerates of boron-based composite metal particles were mainly oxidation products, which also contained a small amount of nitrogen. The product agglomeration phenomenon of the boron-based composite metal particles after dispersion combustion was obvious, and the fracture of the irregular block boron was aggravated. After the boron-based composite metal particles entered the drop tube furnace, the temperature of the additive nanoparticles rose rapidly in a short time by thermal radiation. The aluminum and iron particles started to burn and release heat energy. The heat released by combustion accumulates inside the particles. Then the heat was absorbed by the boron particles, which broke the oxide layer on the boron surface. The internal boron contacted the air. The temperature continued to the ignition point of boron.The mixed metal started to burn and release heat energy. The heat was absorbed by the boron particles, which promoted the combustion of boron.

固体推进剂燃料向着高能量密度的方向发展。 由于金属燃料具有较高燃烧热, 并且能缓解高频冲压发动机燃烧不稳定现象[1], 添加高能金属颗粒或者直接采用高能金属作为燃料是目前的重点发展方向。 硼具有热值高、 燃烧清洁等特点, 受到了广泛的关注。 但是由于其自身高熔点、 高沸点以及表面氧化层的存在, 使得硼的点火性能差、 燃烧效率低[2, 3]。

为解决硼燃烧性能差的问题, 目前研究[4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14]通常会将高能燃料添加到硼中来促进硼的燃烧。 Ulas等[4]研究发现在含氟环境或与氟化物混合的硼的点火延迟时间和燃烧时间均会缩短。 Trunov等[5]研究了硼钛混合物的点火燃烧特性, 研究表明, 钛的加入提高了硼颗粒点火过程的升温速率, 使得硼点火延迟时间缩短, 燃烧速率增加。 Karmakar等[6]发现在硼中加入20 wt%的铈可以使硼的点火延迟降低近6倍。 Liang等[7]研究发现在硼中加入少量碳可以降低硼的氧化温度, 增加硼的燃烧效率。 Korotkikh等[8]研究发现含有AlB2复合燃料较之纯铝具有较高的平均燃烧温度和较低的活化能。 Li等[9]硼基粉末燃料中镁的加入, 可有效降低粉末燃料的点火温度, 并提高硼的氧化程度。 随后Li等[10]研究发现镁的加入会降低硼的点火延迟时间和燃烧时间, 并且随着镁含量的增加从团块燃烧逐渐变为微爆燃烧。 Chintersingh等[11]通过球磨的方法制备了5 wt%铁的硼铁复合燃料。 结果表明, 铁的加入导致复合粒子的燃烧时间更短, 燃烧复合硼铁颗粒的发射脉冲有一个峰值, 与燃烧硼颗粒产生的典型双峰脉冲不同。 Guo等[12]制作并分析了MgB2与MgB4两种复合燃料。 结果表明, MgB2和MgB4的初始燃烧阶段以镁的燃烧为主。 随着燃烧的进行, 硼逐渐成为未燃烧材料的主要燃料。 环境温度和氧气摩尔分数都影响非晶态硼团聚颗粒的燃烧时间。 当氧气摩尔分数超过0.22, 环境温度升高到1550K甚至更高时, 环境温度代替氧气摩尔分数成为影响非晶硼团聚颗粒燃烧时间的主要因素。 Huang等[14]用激光点燃了镁铝硼合金, 发现镁铝的加入降低了硼的燃烧时间, 并发现, 氧浓度的提高会促进硼的点火和燃烧。

目前, 研究硼及其复合燃料含能颗粒的着火与燃烧性能大部分局限于单颗粒, 颗粒的粒径对于实验结果的影响较大, 很多实验并不能真实地模拟燃烧过程。 而针对于复合金属燃料在弥散燃烧的研究较少, 且不成系统, 在实际的应用中, 绝大多数情况下是同时对大量的颗粒进行点燃, 而非单个孤立的颗粒, 因此本文通过弥散燃烧系统对不同掺混燃料的硼基复合金属颗粒云燃烧特性进行研究分析。 研究硼基复合金属燃料在空气中的燃烧特性, 初步分析了其燃烧机理。

本文所使用的无定形纳米硼粉(30 nm, 深棕色粉末, 上海超威纳米科技有限公司)、 纳米铝粉(30 nm, 银灰色粉末, 上海超威纳米科技有限公司)和纳米铁粉(30 nm, 黑色粉末, 上海超威纳米科技有限公司)均储存于充满氩气的手套箱(BTF-1200C-VT, 安徽贝意克设备技术有限公司)中。 实验前, 将硼和其他金属颗粒按照质量比为2:1掺混, 分散于无水乙醇中搅拌1 h, 超声振荡2 h后, 置于80 ℃的干燥箱中干燥2 h, 获得(B/M)R复合燃料, 其中M代表不同的掺混燃料, R代表硼/掺混材料的掺混质量比例。 为保证实验的准确性, 分别将原始硼、 铝、 铁进行相同操作, 并将样品筛分至0.1~0.2 mm备用。

1.2.1 实验系统

弥散燃烧系统主要由四部分组成, 分别是立式管式炉、 供气系统、 数据采集系统和送样系统, 如图1所示。 立式管式炉(BEQ-BTF-1200C-VT-50-W, 安徽贝意克设备技术有限公司)内配有一根内径为50 mm, 长为800 mm的石英玻璃管, 此外, 立式管式炉装配了一个可上下移动的观察窗, 可自行调整至合适的观测位置。 为了实现颗粒物的弥散燃烧, 采用50 mL的注射器推送样品。 实验过程中采用固定的注射器推送样品, 样品质量控制为10 mg。 送样系统中的注射器出口可与软管连接。 为了保证样品竖直进入管式炉中, 在软管前端连接一段12 cm钢管。 将称量好的样品放置于软管中, 在另一端连接上注射器后, 利用注射器推送样品。 在每次开始实验前, 采用微型泵对软管和钢管进行气体冲洗, 避免残留的样品对实验结果造成影响。 研究过程中, 管式炉的温度设定为1000 ℃。

供气系统主要由质量流量计和氮气、 氧气组成。 弥散燃烧过程中反应气氛为空气, 通过质量流量计控制氮气和氧气流量得以实现, 其中氮气和氧气的流量分别为0.79和0.21 L· min-1。

数据采集系统主要由高速摄像机(MIKROTRON Eosens mini 1 champion)、 光纤光谱仪(Ocean Optics USB 2000+)和计算机组成。

1.2.2 方法

实验时, 采用高速相机记录弥散燃烧时硼及硼基复合金属颗粒的燃烧过程, 记录硼颗粒云弥散燃烧时所使用的高速摄像机参数为帧率1 000 fps, 曝光时间500 μ s。 记录硼基复合金属燃料燃烧过程时, 所用高速摄像机的帧率为1 000 fps, 曝光时间为200 μ s。 采用光纤光谱仪进一步的获得燃烧过程中的光谱信息, 所使用的光纤光谱仪能够采集的光谱范围为波长340~1 020 nm, 实验时, 光纤光谱仪积分时间为0.1 s。

由于弥散燃烧过程中硼及金属颗粒的点火和燃烧时是动态和多点的, 接触式测温方法大多不适用, 因此本文采用双色法[15]测量硼及硼基复合金属颗粒的燃烧温度。 本组使用的程序对传统双色法进行了改进, 将温度目标范围划分不同温度区间的标定, 从而分别对不同温度区间使用黑体炉进行标定, 并引入迭代算法, 从而提高计算的准确性。 利用该双色法和一个标定过的B型热电偶对乙烯火焰温度进行测量, 测量结果绝对误差在100 K以内, 因此该双色法可以满足实验要求。 胡宗杰等[16]的研究表明, 通过R和G组合计算出的温度更为准确。 随后Cui等[17]的研究验证了这点。 因此, 本研究通过R值和G值计算弥散燃烧的温度分布。 测温时所使用的高速相机帧率为1 000 fps, 曝光时间为30 μ s。 同时, 为了防止过曝, 在高速相机前增加透射率为25%的中性滤波片。

为了保证实验的重复性和准确性, 每种工况下重复5次实验。

图2为硼颗粒弥散燃烧过程图, 所使用的高速摄像机参数为帧率1 000 fps, 曝光时间500 μ s。 在颗粒弥散燃烧过程中, 将样品颗粒进入观察窗可观测位置的前1 ms定义为样品弥散燃烧的起始时间。

从图2中可以发现, 硼颗粒的燃烧过程可以分为点火和燃烧两个阶段。 在点火阶段, 硼颗粒火焰颜色呈现出暗黄色, 并不断变大变亮, 燃烧阶段火焰为耀眼的白色。 图2(a)—(e)所示, 硼颗粒云开始逐渐进入到观察窗可观测位置。 从图2(f)—(k)可以看出, 观察窗的底部开始出现火焰, 随后硼颗粒从底部开始燃烧, 火焰逐渐遍布整个观察窗。 在图2(l)所示时刻, 大部分硼颗粒燃尽熄灭。 弥散燃烧过程的硼颗粒具有初始下落速度, 在相同的距离吸收的热量较少, 使得颗粒云弥散燃烧的初始位置较为滞后, 下部颗粒着火后释放热量, 使得上部颗粒可吸收热量增加, 火焰随之向上发展。

图3和图4分别为硼铝复合颗粒云与硼铁复合颗粒云弥散燃烧过程, 由于相同的相机参数下, 高速相机记录的图像火焰过亮, 导致图像过曝, 无法清晰的记录燃烧过程, 因此, 在硼基复合颗粒云弥散燃烧研究中, 高速摄像机的帧率为1 000 fps, 曝光时间为200 μ s。 由图3可知, 硼铝复合颗粒云在图3(e)时出现燃烧火焰, 颗粒云开始燃烧的位置位于观察窗的中上部, 且同时处于燃烧过程的颗粒数量比纯硼要多。 如图3(l)所示, 在231 ms时, 大部分硼铝复合颗粒已经熄灭。 从图4中可以发现, 硼铁复合颗粒在进入观察窗的瞬间被点燃。 在图4(l)所示148 ms时, 大部分硼铁颗粒已经熄灭。 这表明, 铝和铁的加入都缩短了硼的点火延迟时间和燃烧时间, 且铁的效果更好。

为了研究三种工况下颗粒开始弥散燃烧的火焰位置分布规律, 对各个工况下五次重复实验中燃烧过程图的初始燃烧位置进行统计处理, 处理结果如图5所示。

| 图5 硼及硼基复合金属颗粒弥散燃烧初始燃烧位置分布Fig.5 The initial combustion position distribution image of boron and boron-based composite metal particle in dispersion Combustion |

由图5可知, 硼颗粒的初始燃烧位置主要分布在观察窗底部, 硼铝复合颗粒的初始燃烧位置主要分布在观察窗中上部, 而硼铁复合颗粒的初始燃烧位置分布在观察窗顶部。 验证了铁和铝的加入都缩短了硼的点火延迟时间, 且铁的效果更好。

图6所示为双色法获得的硼及硼基复合金属颗粒弥散燃烧的温度分布情况。 并根据所得到的的温度分布分别计算燃烧的平均温度如图7所示。

硼颗粒云弥散燃烧过程中的平均温度为1 715.5 K。 硼铝复合颗粒云弥散燃烧的平均温度为1 730.1 K, 略高于纯硼弥散燃烧的平均温度。 而硼铁复合颗粒弥散燃烧的平均温度为1 628.3 K, 远低于硼颗粒云的弥散燃烧温度。

在颗粒云弥散燃烧的测温过程中, 硼颗粒和硼基复合金属颗粒燃烧过程中出现了明显的绿光, 推测是硼燃烧时产生的BO2(g)发出的。 为进一步验证燃烧过程中BO2的生成, 利用光纤光谱仪记录硼颗粒、 铝颗粒和硼铝复合颗粒云弥散燃烧过程中的发射光谱。 如图8所示。

| 图8 硼颗粒、 铝颗粒以及硼铝复合颗粒弥散燃烧过程中发射光谱图Fig.8 The emission spectrum images of boron, aluminum and boron-aluminum composite particles |

BO2在可见光谱范围内发射光谱的波长为452, 471, 492.9, 518.1, 547.1, 579.1, 603, 620.2和637.7 nm, 其中波长为547.1 nm的BO2波峰强度最大[18]。 从图8中可以看出, 纯硼在空气中燃烧发射出明显的BO2光谱。 BN发射光谱的波长主要为360和380 nm, 呈三线态[19]。 经上述分析可以得出结论, 纯硼在空气燃烧的中间产物主要是BO2, 这一结果与敖文等[20]的测量结果一致。 在硼铝复合金属燃料燃烧时, 记录时间点处捕捉到的发射光谱以BO2为主, 在402 nm处也发现了微弱的铝燃烧中间产物发射光谱, 表明此时硼颗粒的燃烧占主导地位。

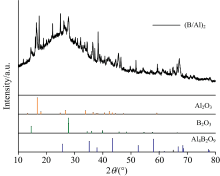

图9所示为纯硼颗粒弥散燃烧产物的扫描电子显微镜(scanning electron microscope, SEM)图。 由图可知, 弥散燃烧后形成了明显的块状团聚物, 且部分不规则块状的硼表面破裂形成新的表面。 图10为纯硼颗粒云弥散燃烧后的X射线衍射(X-ray diffraction, XRD)图, 可以发现, 燃烧后产物与B2O3在峰位吻合, 这表明硼颗粒云在空气气氛下弥散燃烧时主要与氧气反应, 燃烧后生成B2O3。

图11为硼基复合金属颗粒弥散燃烧后的SEM图。 硼铝复合颗粒云弥散燃烧后产生绒毛状物质与不规则块状物质的熔融团聚物; 硼铁复合颗粒弥散燃烧后产生了明显的熔融团聚物, 且表面仍有部分未反应的球状铁颗粒。 与纯硼弥散燃烧后产物相比, 硼基复合金属颗粒云弥散燃烧后产物团聚现象更为明显, 且不规则块状硼的破裂更加严重, 这是因为硼基复合金属颗粒云弥散燃烧过程释放出的热量提高了管式炉内部的局部温度, 使得相同时间内更多的颗粒可以吸收足够的能量被点燃, 加之颗粒之间的相互作用也促进了硼基复合金属颗粒的燃烧, 使得燃烧更加剧烈。

对硼铝复合颗粒的团聚体进行元素分析(Mapping)和XRD分析, 结果如图12和图13所示。 可以发现, 绒状团聚物中含有大量的氧元素, 表明该团聚物的主要成分是燃烧过程中产生的氧化物。 此外还检测到了部分的氮元素, 推测可能是燃烧生成了AlN, Liang等[21]在硼掺铝的燃烧实验中检测到AlN的存在。 图13为硼铝复合金属颗粒云弥散燃烧后的XRD图谱。 对比可以发现除Al2O3和B2O3之外, 硼铝复合金属颗粒弥散燃烧过程中还产生了由氧化物熔融形成的Al4B2O9。

| 图12 硼铝复合颗粒弥散燃烧后典型的Mapping图Fig.12 The Mapping images of boron-aluminum composite metal particles after dispersion combustion |

| 图13 硼铝复合颗粒弥散燃烧后XRD图谱Fig.13 The XRD image of boron-aluminum composite metal after dispersion combustion |

对硼铁复合颗粒的团聚体进行Mapping和XRD分析, 结果如图14和图15所示。 可以看出, 团聚物中存在大量的B、 Fe、 O和微量的N。 硼铁复合颗粒云弥散燃烧后产生了红棕色物质, 根据XRD分析结果其主要产物为Fe2O3, 这是因为复合颗粒燃烧的温度较高, 而纳米铁具有较强的氧化性, 反应所需的活化能也较低, 因此铁在燃烧时会生成更为稳定的氧化铁。

| 图14 硼铁复合颗粒弥散燃烧后Mapping图Fig.14 The Mapping images of boron-iron composite metal after dispersion combustion |

(1)硼基复合金属颗粒弥散燃烧过程中, 纳米铝和纳米

铁的掺混均促进了硼颗粒的燃烧, 使得硼的燃烧过程更加剧烈, 缩短了硼颗粒的点火延迟时间和燃烧时间。 铝的添加提高了硼颗粒弥散燃烧的温度, 而铁的添加则降低了弥散燃烧温度。

(2)在硼基复合金属颗粒弥散燃烧测温过程中观察到明显的绿光, 结合光谱图, 分析该绿光来自于硼燃烧生成的中间产物BO2, 并且硼颗粒的燃烧占主导地位, 硼基复合金属颗粒弥散燃烧后团聚物主要为氧化产物, 其中也含有少量的氮元素。

(3)硼基复合金属颗粒弥散燃烧后产物团聚现象更为明显, 且不规则块状硼的破裂更加严重, 硼铝复合金属颗粒弥散燃烧后的燃烧产物主要为Al2O3、 B2O3以及共熔产物Al4B2O9。 硼铁复合金属颗粒弥散燃烧后的燃烧产物主要为Fe2O3、 B2O3。 硼基复合金属颗粒进入管式炉后, 由于热辐射作用, 纳米粒子吸收热量, 在较短的时间达到铝的着火温度, 燃烧释放的热量积聚在颗粒内部, 被硼颗粒吸收, 硼表面氧化层破裂, 内部硼与空气接触, 随后温度继续上升至硼的着火点, 硼开始燃烧。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|