作者简介: 海敬溥, 1998年生,陕西科技大学轻工科学与工程学院硕士研究生 e-mail: 1006142829@qq.com

基于密度与光谱反射率的关系建立了一种凹版专色梯尺的光谱反射率预测模型。 该方法首先依据密度的定义建立实地光谱反射率与其密度的关系, 并基于实地光谱反射率建立阶调光谱反射率的计算方法; 然后根据密度的叠加原理, 假设阶调密度与实地密度比例关系成立建立阶调密度、 实地密度和承印物密度的关系; 最后结合计算阶调光谱反射率的方法建立凹版专色梯尺光谱反射率预测模型; 调配30种专色油墨通过凹印实打样, 对预测模型通过决定系数 R2和色差进行验证。 实验结果表明, 不同专色在同一网点面积率下实际阶调密度与实际实地密度的比例系数相同, 两者的决定系数 R2均大于0.98。 在此关系基础上所建立的预测模型在不同网点面积率下都具有较高的决定系数, 其均方根误差都小于0.01, 最大色差为2.667 NBS。 最后另外调配10种专色油墨在相同工艺条件下实打样样张, 利用实际阶调密度与实际实地密度的比例系数, 通过色差公式进而验证该模型预测专色油墨梯尺光谱反射率的精度。 色差结果表明, 82.12%的色差小于2.5 NBS, 大部分色差在0.5~2 NBS之间, 占据了总频率的58.32%, 平均色差为1.58 NBS, 达到了企业精细复制颜色的要求。 验证了该模型对于预测凹印专色梯尺光谱反射率具有较高精度, 可为数码打样代替凹印上机打样提供科学方法。

A model for predicting spectral reflectance of gravure spot color scales is proposed based on the relationship between density and spectral reflectance. Firstly, this method establishes the relationship between the solid spectral reflectance and its density according to the definition of density, and establishes the calculation method of the tone spectral reflectance based on the solid spectral reflectance. Then, according to the superposition principle of density, assuming that the proportional relationship between tone density and solid density is established, the relationship between tone density solid density and substrate density is established. Finally, combined with calculating the tone spectral reflectance, a spectral reflectance prediction model of the gravure spot color scale is established. Thirty kinds of spot color inks are mixed and used to print samples by gravure printing. The prediction model is verified by the coefficient of determination R2 and the color difference. The experimental results show that the proportional coefficients of the actual tone density and the actual solid density are the same under the same dot area rate of different spot colors, and the determination coefficients R2 of both are greater than 0.98. Based on this relationship, the prediction model established in this paper has a high determination coefficient at different dot area rates, the root mean square error is less than 0.01, and the maximum color difference is 2.667 NBS. Finally, another ten different spot color inks are prepared to print simples under the same process conditions, and the proportion coefficient between the actual tone density and the actual solid density is used to verify the accuracy of the model in predicting the tone spectral reflectance of spot color ink by color difference formula. The color difference results show that 82.12% of the color difference is less than 2.5 NBS, most of the color difference is between 0.5~2 NBS, accounting for 58.32% of the total frequency, and the average color difference is 1.58 NBS, which meets the requirements of enterprises for fine reproduction of colors. It is verified that the model has high accuracy for predicting the spectral reflectance of the gravure spot color scale, and it can provide a scientific method for digital proofing instead of gravure machine proofing.

凹版印刷因耐印率高、 墨层饱和度高和色彩艳丽多用在产品外包装, 备受消费者青睐。 包装印刷产品为了提升产品的品牌效应以及防伪的需求, 专色印刷应用广泛。 随着客户对专色印刷要求的提高, 印刷企业会遇到客户对打样出的专色不满意的问题, 客户会希望专色颜色更“ 浅” 或更“ 深” 一点。 企业往往通过制版, 实打样专色梯尺样张以供客户选择满意的颜色, 存在工艺复杂, 成本增加的问题。 数码打样便捷高效, 成本低, 且可以模拟多种印刷方式, 在一台数码打样机上模拟不同印刷效果, 满足不同用户不同要求与不同印刷条件的打样要求[1]。 数码打样代替传统上机打样成为一种趋势。 上机打样通过凹印版的网穴变化得到专色阶调, 而数码打样则需预测专色各阶调下的颜色。 光谱反射率作为色度学计算的基础数据, 能够完成到Lab值的转化, 且在一定程度上能够避免同色异谱现象, 因此光谱预测模型成为研究的热点[2]。

在光谱预测模型研究中有基于回归方法的Murray-Davies模型[3], 在Murray-Davies模型的基础上考虑光线在纸张内部扩散后进行修正的Yule-Nielsen模型[4], 基于呈色原理的Clapper-Yule多重内反射模型[5, 6]以及应用最为广泛的Kubelka-Munk光谱预测模型[7, 8]。 Kubelka-Munk预测模型主要应用于实地专色印刷, Murray-Davies模型、 Yule-Nielsen模型和Clapper-Yule模型都是基于半色调的, 而凹印是墨层厚度与半色调结合的印刷方法。 这些模型用在凹版专色阶调的预测中势必会产生一定的误差。 对于特定颜色的油墨, 如果印刷在承印物上的油墨厚度不同, 则油墨吸收光的能力也不同, 获得的密度不同[9]。 因此凹印印品的密度更能体现凹印墨层厚度与半色调结合的特性。 所以本工作基于密度通过光谱反射率与密度的关系以及阶调密度与实地和承印物密度的关系, 建立了基于密度的专色阶调光谱预测模型。

光照在反射物体(非透明体)上时, 由于其表面分子结构特性而形成选择性吸收, 将可见光谱中某些波长的辐射能量吸收了, 而将剩余波长的光反射出来。 反射物体的这种选择性吸收特性可以用反射光通量Φ p(λ )与入射光通量Φ 0(λ )之比来描述, 称为反射物体的光谱反射率(比), 用ρ (λ )表示, 它反映了反射物体对各波长单色光的反射比例, 因此是波长的函数[10]。 ρ (λ )的定义为

类似地, 可以用

来表示反射物体对光的吸收量, 称为该物体的(光谱)反射密度。

根据式(2)光谱反射率可用光谱密度表示为式(3)

那么对于某一专色油墨而言, 其在承印物上印刷的实地区域与阶调区域的光谱反射率可用其对应的密度表示为式(4)和式(5)

其中, ρ s(λ )和ρ t(λ )分别为实地和阶调光谱反射率; DS(λ )和DT(λ )分别为实地和阶调光谱密度值。 它们都是波长的函数。

从式(5)中可知, 利用油墨阶调的光谱密度值即可计算其光谱反射率, 但在印刷工业中, 通常使用的密度值是通过密度计在三原色滤色片下测量得到的, 是用来反映出印刷油墨对不同色光的吸收程度, 根据对色光的吸收程度可分为主密度和副密度, 此值不是波长的函数, 无法通过式(5)直接计算光谱反射率。

对比式(4)和式(5)借助油墨实地光谱反射率与其对应的主密度值, 通过对实地光谱反射率进行次方可实现阶调光谱反射率的预测, 具体关系如式(6)所示

式(6)中, DT和DS分别为油墨阶调和实地的主密度值。

式(6)通过对实地光谱反射率进行阶调与实地密度比的次方, 变化后可得到阶调光谱反射率。 从式中可以看出阶调光谱值与实地光谱值存在次方的关系, 利用此公式可预测专色在某一密度下的光谱值。

油墨在承印物上印刷后呈现出的颜色还受承印物的影响, 油墨在不同承印物上印刷可能会呈现出不同的颜色, 尤其是当网点面积率较小时。 而式(6)并未考虑承印物的影响, 且通过式(6)计算油墨阶调光谱反射率需要油墨在不同阶调下对应的密度值, 因此下面我们将对阶调密度与实地和承印物密度的关系进行分析, 计算油墨阶调密度值。

如果将一束光Φ i, 经过第一种物质被吸收后成为Φ 1, 在经过第二种物质后成为Φ 2。 如果以Φ 1/Φ i表示第一种物质的透射率τ 1, 以Φ 2/Φ 1表示第二种物质的透射率τ 2, 如图1所示。 当这两种物质叠合后, 它们的合成透射率、 密度可用下面的方法计算[11]。

第一层的透射率τ 1与密度

第二层的透射率τ 2与密度

则通过两层物质后的合成透射率和合成密度值为:

合成透射率

合成密度

即两个物体的总透射率为各物体透射率的乘积, 总密度等于各物体密度之和, 这就是密度的叠加性。

由于油墨总是以一定的墨层厚度印刷在承印物上, 在利用密度计测量时, 测得的密度为墨层与承印物密度的叠加, 依据密度的叠加特性, 实际实地密度

假设实际阶调密度与实地密度成比例, 即实际阶调密度

则在承印物上测量得到的阶调密度可表示为

式(11)中, k为实际阶调密度与实际实地密度的比例系数, 由油墨转移量决定。

基于光谱反射率与密度的关系以及阶调密度与实地和承印物密度的关系, 将式(11)代入式(6)得

化简后得

其中,

最终建立的光谱预测模型如式(12)所示

式(12)中, ρ t为油墨阶调光谱反射率; ρ s为油墨实地光谱反射率; ρ w为承印物光谱反射率; k为实际阶调密度与实际实地密度的比例系数。

式(12)中, ρ t, ρ s, ρ w均为波长的函数, 是在400~700 nm范围以10 nm为间隔的31维数据。 对于该模型的评价, 可利用matlab函数拟合工具箱自定义方程工具, 将式(12)和光谱反射率数据导入后, 基于最小二乘法, 得到R2最大时的k值。 多项式拟合中通过R2判断衡量样本回归线对样本观测值的拟合程度, R2被称为样本决定系数, 又称为判定系数, 反映由样本回归线做出解释的离差平方和中的比重, 其数值越大, 说明样本回归执行对样本值的拟合越好。 0≤ R2≤ 1, R2=1说明总变差可以完全由样本回归直线来解释, R2=0说明回归直线没有解释任何变差。

另外对于光谱预测模型的评价, 可选取不同的凹版专色油墨实打样凹版专色阶调样张, 测量相关数据, 对预测色和实打样色采用色差和光谱均方根误差两个指标进行差异分析。 预测光谱反射率可利用式(13)和式(14)计算得到L* a* b* 值后与测量得到的样张L* a* b* 值通过式(15)CIE1976 L* a* b* 色差公式计算色差[10, 12, 13]。

其中,

式(13)中, X, Y和Z分别为CIE1931标准色度系统的三刺激值;

其中,

式(14)中: X, Y和Z分别为测量三刺激值; X0, Y0和Z0分别为测量标准照明体三刺激值; L* , a* 和b* 分别为CIE LAB颜色值。

式(15)中:

在雕刻参数为70线, 扁菱形网穴, 120° 针下, 以网点面积率5%为间隔从0%~100%雕刻凹印版。 利用日本三正精机凹印打样机选取不同的专色油墨在预先制作的凹印版下打样若干样张。 具体过程是选择PET薄膜为承印物, 先在薄膜上实地印刷一层白色基底, 再选取30种不同的专色油墨利用预先雕刻的凹印版实打样样张。

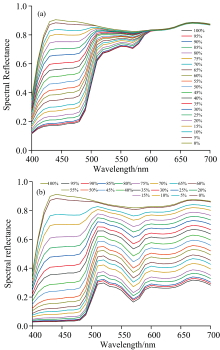

采用爱色丽分光光度计对所有样本以白色纸张为背景在平整的台面上进行光谱反射率、 密度和Lab值测量, 每个样本测量3次, 取平均值作为各样本的最终测量值。 分光光度计的采样波长为400~700 nm, 采样间隔为10 nm。 测量条件为D50光源, 2° 视场。 依据测量数据, 绘制的部分专色阶调光谱反射率曲线如图2所示。

| 图2 专色梯尺光谱反射率曲线 (a): 专色1; (b): 专色2Fig.2 Spectral reflectance curves of spot color scales (a): Spot color 1; (b): Spot color 2 |

图2展示了部分专色不同网点面积率处的光谱反射率曲线。 从中可以看出不同网点面积率处的光谱反射率曲线具有相同的变化趋势, 说明了凹版专色油墨阶调光谱反射率与实地光反射率存在着一定的相关关系。

将测量的30种不同专色的阶调和实地主密度值分别减去对应的承印物密度值得到实际阶调和实地密度值。 在相同网点面积率下, 将不同专色的实际阶调和实地密度值画成散点图, 用直线y=kx拟合, 得到决定系数R2和比例系数k。 拟合直线如图3所示。 拟合结果如表1所示。

| 图3 实际阶调密度与实际实地密度线性回归图 (a): 奇数网点面积率; (b): 偶数网点面积率Fig.3 Linear of relationship between actual tone density and actual solid density (a): Odd dot area coverage; (b): Even dot area coverage |

| 表1 线性拟合结果 Table 1 Results of linear fit |

从图3中可以看出在相同的条件下, 不同专色在相同的网点面积率下实际阶调密度值与实际实地密度值, 近乎成正比。 具体决定系数R2以及斜率k如表1所示。 从中可以看出除了网点面积率为5%时, 凹印专色在其他网点面积率下实际阶调密度与实地密度的决定系数R2都在0.98以上。 证明了相同工艺条件下不同专色油墨在相同的网点面积率处, 实际阶调密度值与实际实地密度值成正比, 且具有相近的比例系数。

2.2节中, 验证了阶调密度与实地和承印物密度的关系, 基于这一关系建立了光谱预测模型。 光谱反射率是波长的函数, 通常是以10 nm为间隔400~700 nm的31维数据, 可利用函数拟合的方式来验证模型的准确性。 表2和表3列出了两个不同专色的拟合结果以及色差, 其中R2为决定系数, RMSE为均方误差, k为拟合出的比例系数。 Δ E为色差值, 是利用拟合系数k计算预测光谱值, 通过式(13)和式(14)计算Lab值, 最后通过式(15)与测量值计算得到。

| 表2 专色1拟合结果及色差 Table 2 Fitting results and chromatic difference of spot color 1 |

从表2和表3中可以看出, 专色在不同网点面积率下都具有较高的决定系数, 其均方根误差都在0.01以下。 转化为色差后, 最大色差为2.667 NBS, 满足专色复制要求。 说明了本预测模型存在一个比例系数k使得能根据实地和承印物光谱值较为精确的预测阶调光谱值。 同样地, 说明了不同的k值能够预测不同网点面积率下的光谱值, 即可通过计算k值预测专色在不同密度下的光谱反射率。

| 表3 专色2拟合结果及色差 Table 3 Fitting results and chromatic differenceof spot color 2 |

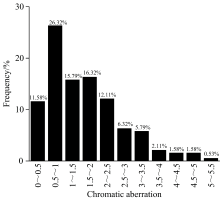

用拟合的方法验证了所提出的模型在取得合适的k值时具有较高的预测精度, 在此基础上利用表1中拟合得到的k值数据, 另选取10个专色在相同工艺条件下实打样对光谱预测模型进行验证, 190个专色色块色差分布如图4所示。

在印刷包装领域, 根据国际图形测量公司(GMI)认证标准, 在白背景测量下印刷上确认的专色的颜色与专色参考样的颜色误差不超过Δ

针对凹版专色梯尺光谱预测, 利用密度的定义提出了专色实地密度和光谱反射率计算阶调某密度下光谱反射率的方法。 根据密度的叠加关系, 建立了专色阶调密度与实地和承印物密度的关系。 结合两种关系, 建立了基于密度的凹印专色阶调光谱预测模型, 并以不同的凹印专色油墨梯尺为例, 从决定系数R2和颜色色差两方面验证了预测模型的有效性和准确性。 该方法在已知凹印专色油墨实地的光谱反射率和密度值的情况下, 可计算该专色在任意密度下的光谱反射率, 同时可通过一定量的样本建模计算在相同工艺条件下其他专色油墨梯尺的光谱反射率。 该方法通过简洁的计算预测专色油墨梯尺的光谱反射率, 具有较高的预测精度, 转化为色度值后, 可通过数码打样机打样不同专色油墨梯尺, 为企业给客户挑选颜色提供方便, 同时也为其他光谱反射率预测模型提供新的思路。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|