作者简介: 黄仕程, 1998年生,天津大学材料科学与工程学院硕士研究生 e-mail: 18374407276@163.com

在药芯焊丝脉冲TIG电弧增材制造过程中, 发现了电弧“骑”在成形件两侧的现象, 该电弧被称为倒Y形电弧。 倒Y形电弧对成形件两侧均有加热作用, 其偏移导致成形件两侧受热不均, 影响熔覆过程稳定性。 按照点阵法测得的光谱数据利用Stark展宽方法计算了倒Y形电弧拖曳部分的电子密度, 本研究试验条件下有部分区域(侧壁以外2 mm左右,Z方向0位置以下1.5 mm左右)符合局部热力学平衡条件。 利用光谱诊断的Boltzmann图法来计算电子温度, 将各点的数据拟合得到完整电弧温度场, 分别从平行和垂直于焊枪运动方向分析了熔敷过程中倒Y形电弧的温度场。 结果表明, 从两个方向光谱诊断得到的倒Y形电弧钨极轴线处的温度最高值均大约为14 000~16 000 K, 分布在钨极端部下方0.5~1.5 mm范围内, 电弧拖曳部分的温度大约为5 000~8 000 K。 在垂直于焊枪运动方向上, 当钨极轴线与熔敷层中心重合时, 正常倒Y形电弧及其温度场关于钨极轴线对称分布。 当钨极轴线偏移熔敷层中心左侧1 mm时, 倒Y形电弧向左发生偏移且温度场也向左发生了偏移, 熔敷层左侧温度明显高于右侧温度。 在平行于焊枪运动方向, 倒Y形电弧温度场扭曲较小, 熔敷过程中焊丝从钨极前(左)侧送入, 扰动电弧且吸收电弧热量, 导致电弧前(左)侧的尺寸和温度均小于后(右)侧, 电弧拖曳部分出现了收缩现象。 通过分析钨极轴线与熔敷层中心重合以及钨极轴线向左偏移熔敷层中心1 mm的电信号, 发现前者的均值电压、 基值均值电压、 峰值均值电压均小于后者。 利用电信号结合高斯热源模型进行分析, 在成形件左侧壁相同位置, 正常倒Y形电弧的温度和热流密度小于偏移的倒Y形电弧, 在成形件右侧壁相同位置则相反, 这与光谱诊断得到的温度场分布关系吻合。 研究结果对于建立电弧增材制造过程中新的热源模型和过程监控具有重要意义。

In the process of flux-cored wire pulsed TIG arc additive manufacturing, the phenomenon of the arc riding on both sides of the formed part was found. The arc was called the inverted Y-shaped arc. The inverted Y-shaped arc had a heating effect on both sides of the forming part, and its deviation caused uneven healing on both sides of the forming part, which affected the stability of the cladding process. The electron density of the trailing part of the inverted Y-shaped arc was calculated using Stark broadening according to spectral data measured by the point matrix method. Under the experimental conditions of this study, some areas (about 2 mm outside sidewall, about 1.5 mm below 0 positions inZ direction) conformed to local thermodynamic equilibrium. The electron temperature was calculated using the Boltzmann diagram method of spectral diagnosis, and the complete arc temperature field was obtained by fitting the data of each point. The temperature field parallels to, and perpendicular to the moving direction of the welding torch in the deposition process was analyzed. The results showed that the maximum temperature of the inverted Y-shaped arc at the tungsten electrode tip was about 14 000~16 000 K, distributed in the range of 0.5~1.5 mm below the tungsten electrode the temperature of the trailing part of the arc was about 5 000~8 000 K. In the direction perpendicular to the moving direction of the welding torch, when the tungsten electrode axis coincided with the center of the deposited layer, the normal inverted Y-shaped arc and the temperature field were symmetrically distributed along the tungsten electrode axis. When the tungsten electrode axis shifted by 1 mm to the left of the center of the deposited layer, the inverted Y-shaped arc shifted to the left, and the temperature field also shifted to the left. The temperature on the left side of the deposited layer was significantly higher than that on the right. In the direction parallel to the moving direction of the welding torch, the temperature field distortion of the inverted Y-shaped arc was small. During the deposition process, the welding wire was fed in from the front (left) side of the tungsten electrode, which disturbed and absorbed the arc's heat. As a result, the size and temperature of the arc's front (left) side were smaller than those of the rear (right) side, and the arc contraction. By analyzing the electrical signals of the two cases where the tungsten electrode axis coincided with the deposited layer center and shifted by 1mm to the left of the deposited layer center, it was indicated that the mean voltage, the base voltage average and the peak voltage average of the former were less than those of the latter. Based on the analysis by combining the electrical signal and the Gaussian heat source model, it was found that the temperature and heat flux of the normal inverted Y-shaped arc were smaller than those of the offset inverted Y-shaped arc at the same position on the left side of the formed part. In contrast, the opposite results were obtained at the same position of the right side of the formed part, which was consistent with the temperature field distribution obtained by spectral diagnosis. The results of this study were of great significance for establishing a new heat source model and process monitoring in the arc additive manufacturing process.

增材制造技术因降低生产时间和成本, 减少材料浪费等优点受到航空航天、 军事、 汽车、 国防、 建筑等领域广泛关注[1]。 金属增材制造技术以金属丝材或粉末为原料, 其热源主要有电子束、 激光和电弧[2]。 丝材电弧增材制造技术(wire arc additive manufacturing, WAAM)是以金属丝材为原料, 电弧为热源的直接能量沉积技术, 避免了粉末的回收, 提高了沉积效率[3, 4]。 WAAM工艺主要有TIG(tungsten inert gas)增材制造、 MIG(metal inert gas)增材制造、 CMT(cold metal transfer)增材制造和PAW(plasma arc welding)增材制造, 这些工艺均以一层一层的方式来熔化丝材沉积金属[5]。 以脉冲TIG电弧为热源的WAAM, 能够在脉冲电流峰值熔化焊丝, 在脉冲电流基值降低热输入, 参数调节范围广, 热输入控制灵活, 便于精确控制成形质量[6, 7]。 实心焊丝常用于TIG-WAAM, 但药芯焊丝中包含更多金属元素, 冶金反应丰富, 丝材成分调控灵活[8], 得到的成形件质量好, 熔敷金属有更好的工艺性能和力学性能。

在药芯焊丝脉冲TIG-WAAM过程中, 薄壁成形件侧壁无约束, 出现电弧“ 骑” 在成形件两侧的现象, 电弧形状不同于一般的TIG电弧, 像是倒“ Y” 形, 称之为倒Y形电弧。 倒Y形电弧对成形件两侧均有加热作用, 相比焊接过程的电弧约束条件差异较大, 对成形有着重要影响。 此外, 由于送丝角度不当或前一道熔敷层成形不良等因素的影响, 造成倒Y电弧发生偏移, 电弧仅骑在成形件一侧, 导致成形质量变差, 还影响熔敷过程稳定性。 因此研究倒Y形电弧的物理特征具有重要意义, 为进一步研究WAAM过程稳定性提供理论支撑。

倒Y形电弧是电弧增材制造的重要特征, 与一般电弧有明显区别, 但目前对倒Y形电弧物理特征的研究极少得到关注。 本研究拟展开此方面的研究, 利用光谱信号和电信号对正常倒Y形电弧及偏移的倒Y形电弧的温度分布特征和电信号变化特点进行分析研究, 研究结果对于建立WAAM新的热源模型和WAAM的过程监控具有重要意义。

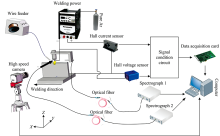

药芯焊丝脉冲TIG-WAAM试验采用YC-400TX型TIG焊机, 采用THY-51A药芯焊丝, 以Q235为基板得到了约7 mm厚的薄壁成形件, 试验参数如表1所示。 脉冲电流的频率约3 Hz, 占空比约60%, 弧长为5 mm, 保护气为20 L· min-1的纯Ar。 试验装置示意图如图1所示, 主要由焊接系统、 送丝系统、 高速摄像采集系统、 光谱信号采集系统、 电信号采集系统组成, 图中标出了X-Y-Z三维坐标方向。 利用PHOTRON FASTCAM Mini UX100型高速摄像拍摄熔滴过渡, 分辨率为1 280× 616, 拍摄频率为500帧· s-1。 采用的光谱仪为AvaSpec-3648-USB2-RM型光纤式数字光谱仪, 可测量范围为440~720 nm。 电信号采集系统由霍尔电压电流传感器及外围调理滤波电路、 PCIE1810采集卡组成, 并用labview编写上位机电信号采集处理软件。

| 表1 试验参数 Table 1 Experimental parameters |

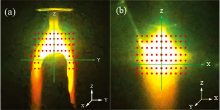

利用光谱仪分别从平行(X方向)和垂直(Y方向)于焊枪移动方向进行采集。 光纤探头固定在二维移动滑台上进行电弧空间定点扫描。 规定在工件表面以上为正方向, 工件表面以下为负方向, 坐标零点位于钨极轴线与已成形熔敷层的表面的交点处。 在X方向上, 采集示意图如2(a)所示。 由于光纤探针在焊枪后侧, 光纤探针和焊枪之间会增加一层1~1.5 mm的部分完成的熔敷层。 因此以钨极轴线为中心, 分别沿左右方向采集, 距离工件表面(坐标原点所在平面)4.5, 3.5, 2.5和1.5 mm每层采集11个点, 点间距和层间距为1 mm。 落在工件两侧的电弧以钨极轴线为中心, 距离钨极轴线4 mm左右各采集3个点, 共扫描3层, 分别距离工件表面(坐标原点所在平面)0.5, -0.5和-1.5 mm, 点间距和层间距均为1 mm。 在Y方向上, 采集示意图如2(b)所示, 以钨极轴 线为中心, 分别沿左右方向采集, 每层采集11个点, 点间距和层间距均为1 mm, 共扫描7层, 分别距离工件表面(坐标原点所在平面)4.5, 3.5, 2.5, 1.5, 0.5, -0.5和-1.5 mm。

1.3.1 LTE判断

达到局部热力学平衡(local thermodynamic equilibrium, LTE)状态是进行诸如光谱诊断热力学计算研究的前提, 有关研究[9]表明, 除了电弧边缘区域外的电弧大部分区域处于LTE状态。 但以往的研究面对的是有电(钨)极和工件强烈约束的电弧, 电弧的自由扩展受到较大约束, 而倒Y形电弧拖曳部分[如图2(a)]受到较小约束, 电弧扩展的边缘区域温度降低导致电离度下降。 可以推测, 倒Y形电弧拖曳部分会有区域因温度降低而不满足LTE条件。

基于上述考虑, 本研究拟对倒Y形电弧和偏移的倒Y形电弧拖曳部分进行LTE判断, 确定符合LTE条件的区域。 Griem[10]提出的LTE判据如式(1)

式(1)中,

由于式(1)判据仅假设电子的碰撞作为能量传递的唯一方式, 而等离子体辐射能量的自吸收以及氩弧气氛中的金属蒸气存在及其电离等因素对LTE的影响不可忽略, 因此实际的等离子体在较低的Ne情况下也能达到LTE。 对于考虑上述自吸收、 金属蒸气、 电离等情况的Ar等离子体, 有文献[9, 11]指出LTE临界

1.3.2 Boltzmann图法计算温度

符合LTE条件的等离子体, 利用Boltzmann作图法计算电子温度的公式[式(2)]为[12]

式(2)中, λ 为波长, Iij为谱线强度, gi为统计权重, Aij为跃迁概率, Ei为激发能, k为玻尔兹曼常数。 h为普朗克常数, n为该原子全部原子数密度。 Us(T)为配分函数。 ln

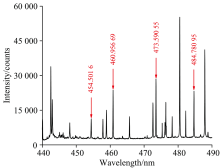

图3是试验得到的范围为440~490 nm的谱线, 发现Ar Ⅱ 的454.501 6, 460.956 69, 473.590 55和484.780 95 nm这四条谱线分辨率高且线形较好, 将被用于Boltzmann图法计算温度。 计算采用谱线的光谱学参数如表2所示。

| 表2 Ar Ⅱ 谱线的光谱学参数 Table 2 Spectroscopic parameters of Ar Ⅱ |

熔滴过渡影响着电弧温度场分布, 已有研究表明在药芯焊丝TIG焊接过程中, 滴状过渡的电弧温度场畸变严重, 而接触过渡的电弧温度场扭曲较小[13]。 本研究拍摄了电弧与熔滴过渡的高速摄像, 确定试验的熔滴过渡是渣柱和液桥两种接触过渡方式, 如图4所示。

| 图4 两种典型的熔滴接触过渡方式 (a): 渣柱过渡; (b): 液桥过渡Fig.4 Two typical droplet transition modes (a): Slag column transition; (b): Liquid bridge transition |

图4(a)中为渣柱过渡, 因药芯滞熔产生渣柱, 钢皮在脉冲电流峰值阶段熔化形成熔滴, 围绕渣柱运动, 逐渐增大随焊丝送进, 渣柱与熔滴和熔池接触形成过渡。 图4(b)为液桥过渡, 未产生滞熔渣柱, 焊丝熔化直接与熔池表面接触形成液桥, 形成连续过渡。 接触过渡方式对电弧温度分布仍将会有一定影响, 但整体上扰动较小保持电弧温度一定的均衡分布, 将在后文论述。

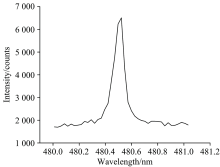

试验发现高分辨率的Ar Ⅱ 480.602 02 nm自吸收效应不明显, 波峰较尖锐, 如图5所示。 用Stark展宽[14]方法计算电子密度

式(3)中, Δ λ 是Lorentz拟合的半峰全宽, ω 为电子碰撞系数, 文献[15]给出了2 500, 5 000, 10 000和20 000 K四种温度下的电子碰撞系数分别为0.047 6, 0.017 4, 0.006 87和0.003。 式(3)的计算并不需要满足LTE条件, 但需要根据电弧温度确定电子碰撞系数。 不过因为此时不知是否满足LTE条件而无法利用光谱诊断方法计算电弧温度, 故而可根据可能的电弧温度范围计算多种温度下的电子密度。

电弧温度一般在2 500~20 000 K范围内, 可利用式(3)计算电弧在2 500, 5 000, 10 000和20 000 K的电子密度来判定LTE条件。 按照图2的点阵法采集到Ar Ⅱ 480.602 02 nm谱线, 计算X方向倒Y形电弧拖曳部分的电子密度, 将电子密度在1016 cm-3左右及以上位置点(y, z)列入表3, 这些位置点基本符合或符合LTE条件。 可以发现, 这些位置点基本分布在侧壁以外2 mm左右, Z方向0位置以下1.5 mm左右的电弧区间内。

| 表3 电弧拖曳部分各温度下电子密度 Table 3 Electron density at different temperatures in the arc towed part |

按照图2点阵法得到光谱数据后, 利用Boltzmann作图法计算拟合得到电弧的温度分布。 由于在脉冲电流基值阶段电弧面积小, 几乎没有形成倒Y形电弧, 因此只拟合在脉冲峰值电流阶段的电弧温度场。 与正常倒Y形电弧相比, 偏移的倒Y形电弧在X方向上差异显著, 而在Y方向上差异不明显, 因此在X方向上拟合了正常倒Y形电弧和偏移的倒Y形电弧的两种温度场, 在Y方向只拟合了正常倒Y形电弧的一种温度场。

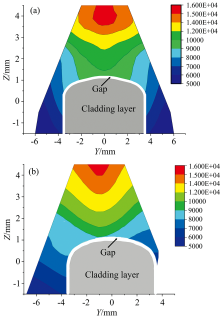

从X方向测得的电弧温度场如图6所示, 从Y方向测得的电弧温度场如图7所示。 在距离工件表面相同位置处, 从两个方向得到的倒Y形电弧钨极轴线处的温度最高值均为14 000~16 000 K, 分布在钨极端部下方0.5~1.5 mm范围内, 电弧拖曳部分的温度大体在5 000~8 000 K范围。

图6(a)是X方向上钨极轴线与熔敷层中心重合得到的倒Y形温度场, 由于阳极区(工件)附近的温度不满足LTE条件, 用间隙来表示。 倒Y形电弧等温线关于钨极轴线呈对称分布。 熔敷层两侧的温度在5 000~8 000 K。

图6(b)是X方向上钨极轴线向左偏移熔敷层中心1 mm得到的温度场。 倒Y形电弧此时向左发生了偏移, 导致整个温度场分布也向左偏移, 熔敷层右侧边缘几乎没有电弧出现。 在熔敷层以上的等温线关于钨极轴线近似呈对称分布, 但靠近熔敷层, 左侧温度明显高于右侧温度。

图7是Y方向上钨极轴线与熔敷层中心重合得到温度场, 该温度场出现一定程度的扭曲, 原因是熔敷过程中焊丝从钨极前(左)侧送入, 扰动电弧且吸收电弧热量, 导致电弧的前(左)侧的尺寸和温度小于后(右)侧的温度, 符合前述高速摄像的关于接触过渡检测的结果。 在工件表面以下的电弧拖曳部分发生了收缩, 表现为图中灰色区域不满足LTE条件, 不能利用光谱诊断方法计算温度, 可以推测此区域的温度相对较低; 灰色区域实质上是高温的电弧向低温区域的一种延伸, 除了图中灰色区域外, 电弧下部也出现和灰色区域LTE条件相同的延伸[参考图2(b)], 不妨将这种延伸称之为电弧尾焰。

上述分析表明, WAAM过程中成形层侧壁在较大电弧电流下也会受到电弧热作用, 这与普通电弧作用有明显不同, WAAM的电弧热源建模范围与普通电弧热源也应有所不同。 同时, 电弧尾焰对下部成形层有一定的加热和热处理作用, 也应予以关注。

从上述光谱诊断分析可以看到, 电弧偏移后电弧温度场发生变化, 两侧的侧壁能量输入不均衡, 但电弧能量是否发生变化也值得关注, 这需要从电弧电参数的变化展开研究。

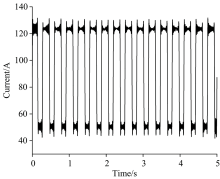

利用图1中的电信号采集系统采集电流和电压信号, 由于采用的是恒流控制模式, 脉冲电流和基值电流都比较稳定(如图8所示), 因此主要对电压信号的变化进行分析。 图9(a)和(b)分别是钨极轴线与熔敷层中心重合, 钨极轴线向左偏移熔敷层中心1 mm的电压信号。

钨极轴线与熔敷层重合时电压均值、 电压基值均值、 电压峰值均值分别为14.72, 12.34和16.33 V。 而钨极轴线向左偏移熔敷层中心1 mm的电压均值、 电压基值均值、 电压峰值均值分别为16.04, 13.68和17.36 V, 电压值升高, 实际上相当于电弧长度被拉长。 与正常倒Y形电弧相比, 偏移的倒Y形电弧的钨极端部与熔池液面的距离增大约0.3 mm, 导致其电压增大。 电压信号的变化会造成电弧能量发生变化, 进一步影响热流密度, 造成电弧各点温度发生变化。

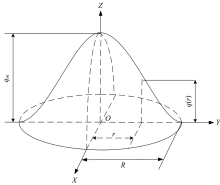

一般电弧热源可视为经典高斯面热源, 如图10所示, 距离电弧作用面中心r处的热流密度q(r)如式(4)[16]

式(4)中, qm是电弧中心最大热流密度, k为热流集中系数。 设电弧有效功率为Q=η UI(η 为电弧热效率, U为电弧电压, I为电弧电流), 95%电弧能量作用在半径为R的范围, 对于高斯热源则k=

对于倒Y形电弧, 可将工件视为伸入电弧内, 对工件表面以上的电弧热流分布基本没有影响, 为便于说明问题, 假定作用于工件表面的电弧热流被工件接收, 因而工件侧面的电弧热流分布仍遵循式(5)的规律。 根据图6的电弧温度场发现, 正常倒Y形电弧和偏移的倒Y形电弧的R差异不大, 可近似认为相等。 以左侧壁y=-4, z=0.5的位置为例, 与正常倒Y形电弧相比, 偏移的倒Y形电弧工件侧壁处r减少了1 mm, 并且偏移的倒Y形电弧的均值电压增大1.32 V, 由式(5)可知, r的减小和U的增大分别导致热流密度q(r)增大约2~3倍和9%, 热流密度增加可能使得偏移的倒Y形电弧在左侧壁处温度高于正常倒Y形电弧。 同理, 以右侧壁y=4, z=0.5的位置为例, 与正常倒Y形电弧相比, 偏移的倒Y形电弧工件侧壁处r增大了1 mm, 虽然U的增大导致q(r)增大约9%, 但r的增大导致q(r)减少约2~3倍, 总的热流密度q(r)减少, 可能导致在工件右侧壁位置相同点处偏移的倒Y形电弧的电弧温度低于正常倒Y形电弧的温度。 根据上述推测的侧壁温度变化与图6的电弧温度场展示的侧壁处温度变化是一致的。

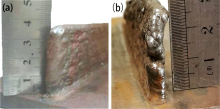

当倒Y形电弧不偏移时, 工件两侧受热均匀, 成形件挺直, 成形质量较好, 如图11(a)所示。 当倒Y形电弧偏移时, 工件两侧受热不均, 导致成形件倾斜, 成形质量较差, 如图11(b)所示。

对药芯焊丝脉冲TIG增材制造倒Y形电弧光电特性进行分析, 主要结论如下:

(1)在本研究条件下, 倒Y形电弧的拖曳部分有一部分区域(侧壁以外2 mm左右, z方向0位置以下1.5 mm左右)

符合LTE条件, 其温度大约在5 000~8 000 K范围内; 拖曳电弧会延伸出电弧尾焰, 虽温度较低, 不满足LTE条件, 但仍应关注电弧尾焰对侧壁的加热和热处理作用。

(2)光谱诊断结果表明, 在X方向, 当钨极轴线与熔敷层中心重合时, 形成的倒Y形电弧温度场关于钨极轴线对称分布。 当钨极轴线偏移熔敷层中心左侧1 mm时, 倒Y形电弧向左发生了偏移, 其温度场分布也向左偏移。 在Y方向上, 倒Y形电弧前侧的温度和尺寸均低于后侧, 电弧拖曳部分发生了收缩。

(3)与正常倒Y形电弧相比的电压信号相比, 偏移的倒Y形电弧的电压均值、 基值电压均值、 峰值电压均值均增大, 侧壁受热变化不仅与电弧轴线位置变化有关, 还与电弧能量变化有关。 根据电信号结合高斯热源模型进行分析, 由于温度场偏移和电弧能量增加, 在成形件左侧壁相同的位置点处, 偏移的倒Y形电弧的热流密度和温度大于正常倒Y形电弧。 在成形件右侧壁相同的位置点处, 偏移的倒Y形电弧的热流密度和温度小于正常倒Y形电弧。 这种变化与光谱诊断的电弧温度场偏移变化是一致的。

(4)正常的倒Y形电弧较偏移的倒Y形电弧温度场分布对称, 稳定性更好, 使成形件两侧受热更均匀。 这对于建立WAAM新的热源模型和WAAM的过程监控具有重要意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|