作者简介: 施 佩, 女, 1990年生, 陕西科技大学材料科学与工程学院讲师 e-mail: shipei7121@163.com

黑釉瓷是我国古代最普遍的色釉瓷品种之一, 由于原料易得, 故各地都有烧造, 尤其在宋代得到迅猛发展。 目前, 在古代黑釉中已发现α-Fe2O3, ε-Fe2O3, Fe3O4等多种铁的氧化物析晶, 但关于富铁原料对晶体种类的影响机制却鲜有报道。 因此, 本研究以汝州大峪青石头、 红石头和杭州紫金土作为研究对象, 采用超景深显微镜、 X射线荧光光谱仪(XRF)、 X射线衍射仪(XRD)、 显微共聚焦激光拉曼光谱仪(Raman)以及扫描电子显微镜(SEM)对其进行综合性研究。 首先, 根据光谱信息, 对比分析它们的化学组成、 物相以及含铁相的种类。 然后, 以其单独作为制釉原料, 通过显微结构结合光谱信息, 研究烧成后含铁相的变化机理。 结果表明: 青石头中CaO, MgO和K2O的含量高, 可以降低釉熔体的高温黏度, 增加其流动性, 有利于质点的迁移以及晶体的成核、 长大。 红石头中SiO2的含量仅有61.36%, 而且含有方解石晶体, 故其熔融温度低, 易于形成玻璃相, 此时铁元素以离子状态存在。 紫金土中SiO2和Al2O3含量高, CaO, MgO和K2O含量低, 因而其熔融温度高。 将三种富铁原料熔融成釉, 青石头釉中部分的α-Fe2O3晶体发生了分解反应, 析出黑色的磁铁矿(Fe3O4)晶体, 而且气泡周围的α-Fe2O3晶体浓度不断提高并随气泡上升到釉面逸出, 形成棕红色的晶花, 适合作为黑花釉的原料; 红石头釉以玻璃相为主, 未发现明显的铁析晶, 适合作为青瓷釉的原料; 紫金土釉中玻璃相含量最少, 高含量的SiO2与大尺寸的α-Fe2O3颗粒有利于短棒状ε-Fe2O3晶体的生成, 使釉面呈深棕色并伴有金属光泽, 适合制备紫金釉。 该研究不仅探讨了富铁原料对铁氧化物析晶的种类及其釉色、 釉质的影响规律, 并揭示了铁氧化物析晶的物理化学过程, 对于古代铁系析晶釉的研究以及现代铁磁材料的制备具有重要的借鉴意义。

Black glazed ware is one of the most common varieties in the colored glazed ware of ancient China. Due to the easy availability of raw materials, it is fired everywhere, especially in the Song Dynasty. At present, α-Fe2O3, ε-Fe2O3, Fe3O4 has been found in ancient black glazes, but there are few reports on the influence mechanism of iron-rich raw materials on crystal types. Therefore, the Qingshitou and Hongshitou from the Dayu Town of Ruzhou and the Zijintu from Hangzhou were chosen as the study subjects. They were studied comprehensively by an X-ray fluorescence spectrometer (XRF), X-ray diffractometer (XRD), confocal laser Raman spectrometer (Raman) and scanning electron microscope (SEM). Firstly, the iron-rich raw material's chemical composition, phase and type of iron-containing phases were compared and analyzed by spectral information. And then, they were used alone as the raw material for glaze making to study the change mechanism of the iron phase after firing microstructure and spectral information. The results indicated that the contents of CaO, MgO and K2O in Qingshitou were high, which could reduce the high-temperature viscosity of glaze melt and increase its fluidity. It was conducive to particle migration and crystal nucleation and growth. The content of SiO2 in Hongshitou was only 61.36%, and it contained calcite crystal, so the melting temperature was low, and it was easy to form glass phase. At this time, iron existed in an ionic state. Besides, the contents of SiO2 and Al2O3 were high in the Zijintu, and the contents of CaO, MgO and K2O were low, so its melting temperature was high. Three kinds of iron-rich raw materials were melted into glazes. For the Qingshitou glaze, part of α-Fe2O3 had a decomposition reaction. The black magnetite (Fe3O4) was precipitated, as well as the concentration of α-Fe2O3 around the bubble increased continuously and escaped with the bubble rising to the glaze surface, resulting in the precipitation of brownish red crystal flowers. Based on this, Qingshitou was suitable as raw material for the black glaze. The Hongshitou glaze was mainly glass phase, and no obvious iron crystal was found. Hence, it was suitable as raw material for the celadon glaze. In the Zijintu glaze, the glass phase content was little, and the high content of SiO2 and large particle size of α-Fe2O3 were beneficial to the formation of rod-shaped ε-Fe2O3. Therefore, the glaze surface was dark brown with a metallic luster. It showed that Zijintu was suitable as raw material for the Zijin glaze. This study discussed the influence of iron-rich raw materials on the type of iron oxide crystallization, its glaze color and enamel, and revealed the physical and chemical process of iron oxide crystallization. It had important reference significance for studying ancient iron-based crystal glazes and the preparation of modern magnetic materials.

黑釉瓷是铁系瓷釉中的一个重要分支, 它在中国陶瓷史上占有相当重要的地位。 由于制瓷原料分布广、 资源丰富, 我国烧造黑釉瓷始于汉, 盛行于宋, 一直延续至明清[1]。

研究表明, 建窑、 怀仁窑的油滴、 兔毫、 玳瑁釉以及耀州窑、 景德镇窑的紫金釉等均与铁的氧化物在釉表面的析晶有关, 属于铁系析晶釉。 目前, 在古代黑釉中已发现α -Fe2O3, ε -Fe2O3和Fe3O4等多种铁的氧化物析晶。 2014年, Dejoie等[2]发现建窑银色油滴釉中的氧化铁析晶是罕见的高纯度ε -Fe2O3晶相, 在棕色兔毫釉中有ε -Fe2O3与赤α -Fe2O3晶相共存。 正是建盏制备所用的高铁黏土及龙窑中的特殊温度和气氛条件, 造就了ε -Fe2O3的形成。 2018年, 魏向军、 汪丽华课题组[3, 4]合作, 在故宫出土的清代乾隆时期紫金釉碎片中发现, 其表面布满了大尺寸、 高纯度的亚稳相ε -Fe2O3单晶, 尺寸可达几十微米。 钙长石的存在、 烧成过程中强烈的还原气氛以及釉料的玻璃化性质促进了ε -Fe2O3的生成。 2019年, Wang等[5]对北宋耀州窑紫金釉进行了系统研究, 发现其釉层分为两层, 上层的棕色层中分布α -Fe2O3, ε -Fe2O3和Fe3O4晶体, 下层的黑色层则主要以玻璃相为主。 另外, 富铁原料、 烧成温度和保温时间是形成ε -Fe2O3晶体的关键。

基于以上研究发现, 在铁系析晶釉中, 影响其晶体种类的主要因素有烧成制度和富铁原料的种类。 2020年, 李伟东等[6]以古代黑釉瓷研究为基础, 设计并制备SiO2-Al2O3-K2O-MgO-CaO-Fe2O3多元系统高温釉, 通过改变烧成制度, 分析热历史对铁析晶种类及其形貌的影响规律。 结果表明, 在高温烧制过程中, α -Fe2O3存在“ 过饱和析晶— 回熔— 二次过饱和析晶” 的过程。 在弱氧化气氛下, 1 000~1 050 ℃范围内, 可析出枝状的ε -Fe2O3晶体。 然而, 关于富铁原料是如何影响铁系析晶釉的研究却鲜有报道。

通过超景深显微镜、 XRF、 XRD、 Raman、 SEM结合EDS, 旨在分析不同种类富铁原料中铁元素含量与存在状态的异同, 以及烧成后铁元素的富存形式, 探讨富铁原料对铁氧化物析晶的种类及其釉色、 釉质的影响规律, 并揭示铁氧化物析晶的物理化学过程, 从而为深入认知古代黑釉瓷的科学内涵提供理论依据, 也为现代黑釉瓷的制备与创新提供科学与技术依据。

本实验选用不同产地、 不同颜色的富铁原料, 分别为汝州市大峪镇的青石头和红石头以及杭州市附近地区的紫金土。 原料照片如图1所示。

采用日本基恩士VHX-5000型超景深显微镜, 观察样品及其釉面的显微结构。 利用荷兰帕纳科Axios型波长色散X射线荧光光谱仪(XRF)分析样品的化学组成。 使用日本日立D/max-2200PC型X射线衍射仪(XRD)对样品中的物相进行分析, 管电压为40 kV, 管电流为100 mA, Cu靶, 以步进式扫描, 扫描速度为8° · min-1, 步度为0.02° 。 采用英国Renishaw-invia型显微共焦激光拉曼光谱仪(Raman)研究样品及其釉面中富铁相的存在形式, 激光波长为532 nm, 激光能量为3.35 mW, 光斑直径为2~3 μ m。 最后, 以浓度为1%(体积分数)的HF酸腐蚀釉面10 s, 后在蒸馏水中超声清洗30 min, 干燥。 通过扫描电子显微镜(SEM, S-4800, 日本)结合能量色散X射线谱仪(EDS)检测釉面的微观结构和元素组成, 加速电压为5 kV。

2.1.1 显微结构分析

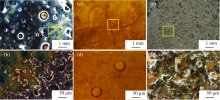

图2为汝州大峪青石头、 红石头和杭州紫金土的光学显微照片。 从图中可以看出, 青石头由板块状晶体组成, 基质青黄, 棕色的致色物质呈脉状分布; 红石头由细粒的集合体组成, 基质微透明偏白色, 含有褐红色的斑点; 紫金土则由不规则的块状晶体和暗红色的肾状晶体组成, 块状晶体的基质为半透明状, 可见褐色斑点呈点状、 脉状分布, 暗红色的肾状晶体为无序分布, 尺寸在100 μ m左右。

| 图2 富铁原料的光学显微照片 (a), (b): 青石头; (c), (d): 红石头; (e), (f): 紫金土Fig.2 Optical micrographs of iron-rich raw materials (a), (b): Qingshitou; (c), (d): Hongshitou; (e), (f): Zijintu |

2.1.2 化学组成分析

表1为汝州大峪青石头、 红石头和杭州紫金土的化学组成。 可以看出, 青石头的Fe2O3和Al2O3含量最低, CaO, K2O, P2O5和ZnO含量最高。 高含量的碱金属与碱土金属可以降低釉熔体的高温黏度, 增加其流动性, 有利于质点的迁移以及晶体的成核、 长大。 而且, P2O5有利于釉色泛蓝, 使其呈现天青色调。 红石头的Fe2O3和TiO2含量最高, SiO2含量最低, 故熔融温度低, 易于形成玻璃相。 紫金土的Fe2O3含量与红石头相近, SiO2和Al2O3含量最高, CaO, MgO, K2O和P2O5含量最低, 因而其熔融温度高。

| 表1 富铁原料的化学组成(Wt%) Table 1 The chemical compositions of iron-rich raw materials (Wt%) |

2.1.3 物相分析

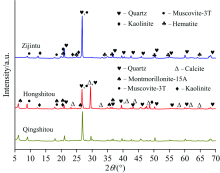

图3为三种富铁原料的XRD图谱。 从图中可以看出, 汝州大峪青石头和红石头的物相种类相同, 主要有石英(SiO2)、 方解石(CaCO3)、 蒙脱石((Na, Ca)0.33(Al, Mg)2[Si4O10](OH)2· nH2O)、 3T型多硅白云母((K, Na)(Al, Mg, Fe)2(Si3.1Al0.9)O10(OH)2)以及少量的高岭石(Al2Si2O5(OH)4)。 其中, 红石头中的方解石含量更高, 可以降低瓷釉的熔融温度, 促进玻璃相的形成。 杭州紫金土的主要矿物有石英、 3T型多硅白云母、 高岭石和赤铁矿(α -Fe2O3)。 通过对比3T型多硅白云母的衍射峰强度发现, 红石头最高, 青石头次之, 紫金土最低。 由于3T型多硅白云母属于熔剂矿物, 易于熔融, 故其中的铁元素易于以铁离子的状态存在。 然而, α -Fe2O3的分解温度较高(高于1 200 ℃), 难于形成铁离子, 致使高温下紫金土中的铁元素以晶体的形式存在。

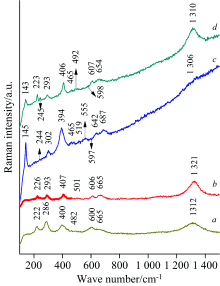

由于XRD无法对微量铁的杂质矿物进行分析, 并且不能对矿物进行原位测定, 所以本研究利用显微共聚焦激光拉曼光谱仪对三种原料中杂质矿物进行物相测定, 特别是对其中显色部分的矿物进行鉴定[7], 其结果如图4所示。

| 图4 原料中致色矿物的Raman光谱图 a: 青石头; b: 红石头; c, d: 紫金土Fig.4 Raman spectra of color-causing mineralsin raw materials a: Qingshitou; b: Hongshitou; c, d: Zijintu |

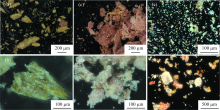

由图4a可以看出, 青石头棕色致色部分的拉曼光谱峰位于222, 286, 400, 482, 600, 665和1 312 cm-1。 如图4b所示, 红石头褐红色斑点部分的拉曼光谱峰与青石头相似, 位于226, 293, 407, 501, 606, 665和1 321 cm-1。 de Faria等[8]研究得出, 赤铁矿属于三方晶系, 空间群为

2.2.1 显微结构分析

以青石头、 红石头和紫金土单独作为制釉原料, 施于胎体之上, 氧化气氛下烧至1 300 ℃, 保温20 min, 随炉冷却至室温, 样品表面的显微照片如图5所示。 可以看出, 青石头釉的表面较为平整, 釉色以黑蓝为主, 釉面生成了棕黄色花纹, 对其进一步放大, 发现了红棕色晶簇; 红石头釉的表面平整, 釉色呈浅棕色, 其中无明显析晶, 可见大小不等的气泡; 紫金土釉的表面凹凸不平, 釉色深棕并略带金属光泽, 玻璃相含量较少, 并含有深棕色晶体。 对比样品的釉色发现, 仅有青石头釉泛蓝, 这与青石头中P2O5的含量高有关。

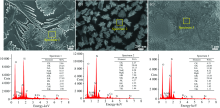

图6为HF酸腐蚀的青石头釉和紫金土釉表面晶体处的SEM结合EDS图谱。 从图6(a)和(b)可以看出, 青石头釉中的红棕色晶簇由几十微米大小的枝状晶体组成, 底层蓝黑色处则由几微米大小的花状微晶组成。 由图6(c)可知, 紫金土釉中的深棕色晶体由亚微米尺寸的短棒状晶体组成, 晶体的大小不等。 采用EDS分析晶体的化学组成, 结果表明, 所有晶体中均含有超过10 Wt%的铁元素, 因此这些晶体可能为铁的析晶。

| 图6 青石头釉和紫金土釉中晶体的SEM结合EDS图谱 (a), (b): 青石头釉; (c): 紫金土釉Fig.6 SEM images and EDS spectra of crystals in the Qingshitou and Zijintu glazes (a), (b): Qingshitou glaze; (c): Zijintu glaze |

2.2.2 物相分析

采用显微共聚焦激光拉曼光谱仪研究青石头釉和紫金土釉中的晶体种类, 结果如图7所示。 由图7a和b可知, 青石头釉中红棕色晶簇处枝状晶体的拉曼光谱峰位于230, 295, 416, 509, 639, 676, 1 092和1 338 cm-1处, 则析出了赤铁矿晶体。 底层蓝黑色处花状微晶的拉曼光谱峰位于363, 475, 536, 687, 956, 1 155和1 381 cm-1处, 析出的晶体为磁铁矿(Fe3O4)。 当烧成温度升至1 230 ℃以上时, 青石头中α -Fe2O3的分解不断放出气体, 而气泡周围α -Fe2O3的浓度不断提高并随气泡上升到釉面逸出, 形成局部的富铁区域, 该区域冷却过程中α -Fe2O3过饱和而发生析晶, 底层釉则转变为Fe3O4, 使釉色偏黑[图8(a)][12]。

| 图7 青石头釉和紫金土釉中晶体的Raman光谱图 a: 枝状晶体; b: 花状晶体; c: 短棒状晶体Fig.7 Raman spectra of crystals in the Qingshitou and Zijintu glazes a: Dendrite; b: Flower-like crystla; c: Rod-like crystla |

| 图8 青石头釉和紫金土釉中晶体形成过程示意图 (a): 青石头釉; (b): 紫金土釉Fig.8 Schematic diagram of the crystal formation process in the Qingshitou and Zijintu glazes (a): Qingshitou glaze; (b): Zijintu glaze |

如图7c所示, 紫金土釉中深棕色晶体的拉曼光谱峰位于156, 238, 309, 381, 427, 451, 506, 575, 691, 749和1 385 cm-1处, 对应的晶体为ε -Fe2

且肾状的α -Fe2O3晶体尺寸在100 μ m左右, 有利于α -Fe2O3转化为ε -Fe2O3, 故仅有该样品中生成了ε -Fe2O3[图8(b)]。 该实验结果证明, 除了烧成制度外, 富铁原料中SiO2的含量和α -Fe2O3的晶体尺寸也影响ε -Fe2O3的析晶。

(1)青石头中CaO, MgO和K2O含量明显偏高, 降低了釉熔体的高温黏度, 有利于质点的迁移以及α -Fe2O3和Fe3O4的成核、 长大。 但红石头中SiO2含量仅有61.36%, 且含有方解石晶体, 故其熔融温度低, 易形成玻璃相, 而且铁元素不易析晶而是以离子状态存在。

(2)富铁原料中SiO2的含量和α -Fe2O3的晶体尺寸影响ε -Fe2O3的析晶。 正是由于紫金土中的SiO2的含量高达70.22%, 并且α -Fe2O3的晶体尺寸在100 μ m左右, 因此有利于瓷釉中短棒状ε -Fe2O3的析出。

(3)基于富铁原料及其瓷釉的化学组成、 物相和显微结构得出, 青石头适合作为黑花釉的原料, 红石头适合作为青瓷釉的原料, 紫金土则适合制备紫金釉。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|