作者简介: 潘 钊, 1982年生, 燕山大学电气工程学院副教授 e-mail: panzh_zach@hotmail.com

新型陶瓷纤维复合材料由短切氧化硅纤维及其胶合物经高温烧结得到的一种轻质多孔材料, 材料微观结构特性直接影响着宏观结构特性和功能特性。 该类材料的孔隙度分布在84%~95%之间, 微观孔径主要集中在100 μm范围内, 偶尔有少量纳米孔。 陶瓷纤维复合材料以其耐高温、 低密度、 高比强和抗烧蚀等优异性能在超高声速飞行器外层隔热部件得到应用, 但该类材料可能因为制作和装配的工艺水平等因素出现夹杂、 孔洞甚至大面积脱粘等现象。 由于陶瓷纤维复合材料结构与应用场景的特殊性使得常规的无损检测手段效果不佳, 而太赫兹(THz)技术作为一种新兴的无损检测技术, 在该类材料的无损检测具有很大的潜力, 可与常规检测技术形成互补。 针对陶瓷纤维复合材料构件粘接层缺陷检测问题, 研究了太赫兹时域信号和太赫兹层析成像方式对缺陷定位方法。 基于太赫兹时域光谱(THz-TDS)无损检测技术获取和对比试样中有粘接层缺陷和粘接层完好位置的时域波形的波形峰值和相位差异, 并经过反卷积滤波技术对时域波形进行处理, 定性分析时域波形与粘接层缺陷特性的关系, 宏观判断缺陷存在; 通过对太赫兹波段陶瓷纤维复合材料光学参数提取测定太赫兹波段的平均折射率为1.028, 进而分析粘接层缺陷的深度和厚度分别为18.4和0.28 mm, 与预置缺陷真实深度和厚度相比准确度分别为92%和90%。 但由于通过时域信号提取的平均折射率会给粘接层缺陷位置分析造成误差, 因此以太赫兹层析成像方式进一步估计缺陷的位置, 分析了太赫兹层析成像噪声来源以及对成像质量的影响并采用了双边滤波对层析成像降噪滤波, 基于太赫兹层析成像技术建立了位置评估模型, 获取了粘接层缺陷的厚度为0.26 mm, 较预置缺陷厚度的准确度为96%, 有效地完善了太赫兹检测技术对缺陷定位的形式, 实现了陶瓷纤维复合材料构件的粘接层缺陷的高精度定位表征。

Ceramic fiber composite is a new Porous light material composed of short cut silicon oxide fibers and its binder sintered by high temperature. The microstructure characteristics of materials directly affect their macrostructure and functional characteristics. The porosity of this material ranges between 84% and 95%. The micro pore size is usually less than 100 microns, with a few occasional nanopores. Ceramic fiber composite materials are used in the outer insulation parts of ultra-high sonic aircraft due to their excellent properties such as high-temperature resistance, low density, high specific strength and ablation resistance. However, this type of material may have inclusions, holes or even large-area debonding caused by factors such as the level of manufacturing and assembly process. The particularity of the structure and application scenarios of ceramic fiber composite materials makes conventional non-destructive testing methods ineffective. Terahertz (THz) technology, as an emerging non-destructive testing technology, has great potential in non-destructive testing of this type of material and can complement conventional testing technologies. This paper studied the defect location method of terahertz time-domain signal and terahertz tomography. Based on Terahertz time-domain spectroscopy (THz-TDS) non-destructive testing technology, this paper obtained the data of waveform peaks and phase differences of the time-domain waveforms and compared them with bonding layer defects and intact bonding layer positions in the sample. The deconvolution filtering technology processed the time-domain waveform, and the relationship between the time-domain waveform and the defect characteristics of the adhesive layer was qualitatively analyzed. The existence of the defect was macroscopically judged. By extracting the optical parameters of the ceramic fiber composite material in the terahertz band, the average refractive index of the terahertz band was determined to be 1.002 8, and then the depth and thickness of the bonding layer defects were 18.4 and 0.28 mm, respectively. Compared with the real depth and thickness of preset defects, the accuracy was 92% and 90% respectively. Since the average refractive index extracted by the time-domain signal will cause errors in the analysis of the defect position of the adhesive layer, this paper used the terahertz tomography method to estimate the position of the defect further analyzing the source of terahertz tomography noise and its impact on imaging quality and used bilateral filtering to reduce the noise of tomography. Based on terahertz tomography technology, a position evaluation model was established, and the thickness of the adhesive layer defect was obtained as 0.26 mm. Compared with preset defect thickness, the accuracy rate was 96%. It effectively perfected the defect location form of the terahertz detection technology and realized the high-precision location and characterization of the bonding layer defects of the ceramic fiber composite material component.

高超声速飞行器的热防护系统以先进隔热复合材料作为主体, 其中陶瓷纤维复合材料以其耐高温、 低密度和抗烧蚀等优异性能正逐渐替代航空领域传统隔热复合材料[1, 2]。 该类材料结构制造加工和使役过程可能因为工艺水平等因素存在材料内部孔洞、 裂纹和夹杂以及脱粘等缺陷, 特别是陶瓷纤维复合材料与飞行器基体装配过程中, 工艺原因导致材料不可避免地出现复合材料-基体粘接不良等缺陷, 因此进行其质量监控和无损检测尤其重要。

太赫兹(Terahertz, THz)波通常是指频率范围在0.1~10 THz, 波长为30 μ m~3 mm的电磁波, 其对非极性材料具有良好的穿透性, 且透射能量衰减较为缓慢更利于信息采集, 因此太赫兹时域光谱与层析成像技术可作为陶瓷纤维复合材料构件检测的有效手段, 比较太赫兹波辐射穿过有无缺陷的不同路径信号损失的差异, 可定性定量地对样品进行内部探伤检测[3, 4]。

针对陶瓷纤维复合材料粘接层缺陷检测问题, 本文以陶瓷纤维复合材料为研究对象, 基于APIT-Ray5000太赫兹时域光谱(Terahertz time-domain spectroscopy, THz-TDS)探测系统平台和太赫兹层析成像实验平台, 研究了太赫兹时域信号和层析成像方式对缺陷定位的方法, 比较试样中有粘接层缺陷和粘接层完好位置的时域波形, 定性分析缺陷存在状态, 测定平均折射率, 判定缺陷的深度和厚度。 针对平均折射率所造缺陷位置误差, 以太赫兹层析成像方式进一步分析缺陷位置, 建立缺陷位置评估模型, 对该类材料构件的粘接层缺陷实现高精度定位。

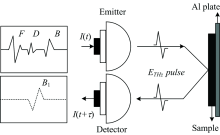

基于THz-TDS时域光谱探测系统对于待测样件进行无损检测, 其中时域信息包括电磁场的振幅和相位; 基于菲涅尔公式的参数提取模型提取光学参数并获得折射率[3]。 太赫兹时域光谱检测原理图如图1, 其中F表示来自材料表面的太赫兹波反射、 D表示来自材料缺陷的太赫兹波反射、 B表示来自材料基底的太赫兹波反射、 B1表示来自透过材料的太赫兹波反射。

假设被测样件表面均为光滑表面且无电荷和电流以及THz时域系统为线性不变系统。 设样品厚度为l, 通常情况下需采样两次THz脉冲来提取待测样件的光学参数, 第一次采样不放置样件的THz脉冲信号经傅里叶变换为Sref(ω ), 第二次采样放置样件的THz脉冲信号经傅里叶变换为S(ω ), 样件的传递函数可表示为如式(1)形式[5]

式(1)中,

样品与空气折射率差值Δ n=n-na导致参考和样本的时域波形最大值时延Δ t, 可表示为

折射率估算式可为

反射模式下, 太赫兹波所传输的距离约为样品厚度的2倍。 反射模式下所得折射率为整体折射率, 即为折射率估计均值。

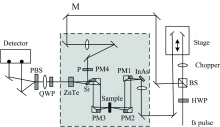

THz-TDS时域光谱探测系统如图3所示, 核心构件为锁模蓝宝石飞秒激光器, 飞秒激光器产生脉冲是一束较强的泵浦光, 它由延时调整入射至发射极产生短脉冲, 再经一系列离轴抛物面的太赫兹波反射传输到样品焦点处, 光斑半径为1 mm; 另一束较弱的探测脉冲经多次反射传输到探测聚焦点, 最后经光电导取样测量可获得探测完整的太赫兹电场强度时域波形[6, 7, 8]。 太赫兹时域光谱探测系统分为透射模式和反射模式, 模式的选择取决于检测目标特点和材料特性。

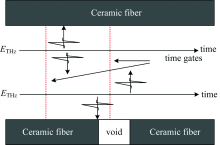

图4为THz-TDS太赫兹波层析成像系统原理示意图。 实验时, 将被测样品固定在扫描架上, 通过调整样品架的高度以及与探测器之间的距离, 使THz射线与样品成垂直状态, 设置探测器扫描的纵向和横向幅度以及扫描步长, 计算机记录原始信息, 然后经过一系列的信号处理之后获得成像数据。

图5为陶瓷纤维复合材料样件设计图, 基底铝板尺寸大小为248 mm× 150 mm× 2 mm, 陶瓷纤维尺寸大小为200 mm× 121 mm× 20 mm, 样件中预置了交叉“ 十” 字模拟脱粘, 被测样品的脱粘缺陷在距样件上表面20 mm深度处, 横向通道长脱粘尺寸为145 mm× b× 2.5 mm, 宽度是不规则的, 厚度为0.25 mm; 纵向脱粘尺寸通道长为121 mm× b× 0.25 mm, 由于工艺原因, 宽度b值是一个随机值。

时域光谱探测系统采样时有一定脉宽, 会发生波形混叠现象[9], 不利于相位提取和进一步评估分析。 本文对THz时域信号进行反卷积技术处理, 消除环境干扰和波形混叠现象。 设经过样品反射后由探测器接收到的信号为y(t), 经过平面反射镜反射后由探测器接收到的信号为x(t), 样件的传递函数h(t), 则y(t)可表示为x(t)和h(t)的卷积, 即

在频域上, 可表示为

则样品的传递函数可通过反卷积获得, 即

在某些特定频域, X(ω )幅值特别小, 本文利用维纳滤波器作为反向滤波器。 维纳滤波器可定义为

式(8)中: a为常数, 代表被测信号功率与噪声功率比值。 应用维纳滤波器后, 传递函数可表示为

为了获得无旁瓣单个峰值的时域波形, 应用高斯函数作为窗口函数。 半波宽的高斯脉冲函数TFWHM可表示为

应用窗口函数之后样品的传递函数h(t)可表示为

即太赫兹波脉冲信号经过样品接收到的信号y(t)与经过金属板反射接收到的信号x(t)的关系为

THz-TDS时域探测系统反射模式下对样件采样的时域波形经反卷积滤波技术处理效果结果如图6所示。 从反卷积处理的信号波形效果可见, 在不同介质分界面的THz反射脉冲波更能清晰可辨, 减少了时域信号的脉宽且滤掉了由于介质不稳定造成的噪声, 从而提高THz-TDS时域光谱探测系统的检测分辨能力, 为太赫兹波技术对复合材料的研究提供理论基础。

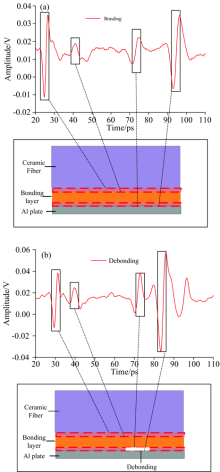

陶瓷纤维复合材料样件存在不同介质反射界面, 物理特性各有不同, 时域光谱波形也相应各有特点。 为了研究时域波形的变化与脱粘特性之间的定性及定量关系, 本节分析了太赫兹波在被测样件中的传输过程, 在被测样件中不同界面所对应的时域波形的峰值, 为陶瓷纤维复合材料的太赫兹光谱研究提供参考。 脱粘缺陷特性时域波形对应的太赫兹波传输过程如图7所示, 在样件的上表面会有一个反射脉冲, 陶瓷纤维复合材料与金属铝板粘接样件结构中存在局部缺陷, 导致样件粘接层中产生空气层, 反射波产生一次波形反向, 即“ 半波损耗” 且幅值稍有增加。 反射界面的改变使时域光谱特性差异增强, 可利用这一特性进行缺陷反射界面的快速识别。

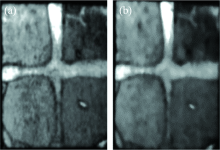

图8所示为THz-TDS层析成像系统所获得缺陷层析图像, 从层析断层成像中直观准确地反映了脱粘缺陷的存在。

太赫兹实际扫描成像过程中太赫兹源激光器抖动会增大噪声, 导致成像系统能量损耗、 信噪比降低等; 在传输过程中由于介质不均匀导致图像边缘模糊、 背景灰度分布不均匀等问题[11]。 为了改善图像质量, 解决高频时功率谱密度幅值衰减严重导致图像边缘、 纹理等模糊问题, 提高层析成像检测识别能力, 本文采用双边滤波(bilateral filter, BF)算法降低噪声、 复原图像手段来提高扫描成像质量[10]。

双边滤波对图像降噪和平滑过程中, 空间标准差σ d和灰度标准差σ r衡量图像降噪程度, 决定双边滤波算法的滤波性能[11]。 经过多次参数调试设置和效果比较, 本文设参数σ d=1.4, σ r=0.1对THz-TDS层析成像系统扫描成像进行双边滤波降噪的效果最佳, 降噪平滑效果如图9所示。 滤波后的图像更平滑且很好保留缺陷边缘细节, 解决了时域波形变化剧烈所对应的频谱中高频衰减所导致信噪比降低、 平滑背景分布不均以及图像边缘细节模糊等方面问题, 为太赫兹波技术对复合材料的检测和识别提供了高质量图像。

根据式(3)得到陶瓷纤维复合材料样件太赫兹波段折射率曲线如图10所示, 平均折射率n≈ 1.028 8。

根据式(12)可得估算样件脱粘缺陷典型标注点处深度为3.22 cm, 即脱粘缺陷厚度为0.028 cm, 较预置缺陷实际深度相比, 太赫兹时域波形定位缺陷深度准确度达到92%, 厚度评估准确度达到90%。 太赫兹时域光谱信息一方面定性陶瓷纤维隔热复合材料脱粘特性与光谱波形之间关系, 对其脱粘特性进行表征, 另一方面能评估样件中预置缺陷位置。

但太赫兹时域光谱信号评估预置缺陷位置过程中, 折射率为样件在太赫兹波的平均值, 导致评估脱粘缺陷深度和厚度时存在偏差, 因此本文提出太赫兹层析成像技术作为时域波形评估脱粘方式的补充, 解决了折射率带来的偏差, 进而形成时域信号数据和层析成像对脱粘位置的多角度评估, 有效提高太赫兹波技术评估缺陷深度和厚度准确性。

根据设置的扫描参数、 飞行时间和成像速度, 同时结合脱粘上下顶层成像所在层数位置如图11所示, 可建立脱粘缺陷厚度d计算模型如式(13)

| 图11 陶瓷纤维复合材料样件脱粘层析成像 (a): 脱粘成像N层; (b): 脱粘成像M层Fig.11 Debonding tomography of ceramic matrix composites (a): N-layer debonding imaging; (b): M-layer debonding imaging |

式(13)中, T为每一层的厚度, N为太赫兹层析成像中首次出现缺陷的层数, M为太赫兹层析成像中最后出现缺陷的层数。

实验结果可知N=404, M=416, 同时根据实验前设置的飞行时间和扫描成像速度可知, 根据模型计算出脱粘厚度为0.26 mm, 太赫兹波层析成像估计缺陷厚度准确度达到96%, 提高了时域信号检测评估能力。

针对陶瓷纤维复合材料存在的粘接层缺陷检测分析问题, 研究了太赫兹时域信号和太赫兹层析成像技术对缺陷定位方法。

(1)基于THz-TDS探测系统获取和对比分析了试样中有粘接层缺陷和完好粘接层位置的时域波形, 利用反卷积滤波技术对时域信号滤波处理, 增加了时域光谱波形检测的分辨能力, 定性分析陶瓷纤维复合材料脱粘缺陷特性与时域光谱波形之间关系, 宏观定性判断了粘接层缺陷存在, 通过对太赫兹波段陶瓷纤维复合材光学参数提取测定太赫兹波段的平均折射率为1.028, 进而分析粘接层缺陷的深度和厚度分别为18.4和0.28 mm, 与预置缺陷真实深度和厚度相比准确度分别为92%和90%。

(2)针对THz时域信号提取的平均折射率所造成粘接层缺陷位置分析误差, 以太赫兹层析成像方式进一步评估了缺陷位置, 分析了太赫兹层析成像质量的噪声来源以及其产生的影响, 建立了脱粘位置评估模型获取了粘接层缺陷厚度为0.26 mm, 准确度为96%, 有效提高了太赫兹波技术评估缺陷深度和厚度准确性, 完善了太赫兹检测技术对缺陷定位的检测形式。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|