作者简介: 韩 冰, 1965年生, 钢铁研究总院高级工程师 e-mail: hanbing@qrimc.com

材料内部微观尺度上成分、 组织结构控制精度低、 波动大是制约高铁铝合金国产化进程的重要原因, 因此从微观尺度上研究大尺寸铝合金成分均匀性至关重要。 鉴于目前研究铝合金偏析的区域通常较小且不连续, 定量统计方法过于简单。 使用微区分辨率较高的微束X荧光与原位定量统计分布分析技术相结合的方法, 从点、 线、 面、 频度分布等方面对成分分布数据进行解析, 研究了较大尺寸范围内铝合金成分偏析的规律。 研究结果表明铸轧7B05铝合金截面中心层存在接近2 mm的偏析带, Al, Cr, Ti和Zr元素为正偏析元素, 中心层含量比上下表面高, Cu, Fe和Zn元素为负偏析元素, 中心层含量比上下层含量低; 各元素含量分布的统计偏析程度整体较小, 分布最均匀的为Al元素, 统计偏析度最小为0.01%, Ti和Fe元素分布较不均匀, 统计偏析度分别为0.81%和0.6%; Fe元素与Mn元素在面分布中出现较明显的点状偏析, 这是由于铝合金铸造过程中经显微偏析形成的金属间化合物, 在后续的热轧成型中破裂成多个连续排列的第二相所致。 使用激光诱导击穿光谱法对该方法所得数据进行验证, 结果显示在30 mm×6 mm尺寸范围内所测元素面分布与线分布结果与荧光结果趋势完全一致。 综上所述, 使用微束X荧光结合原位统计的方法, 对铸轧7B05铝合金点、 线、 面、 频度分布及偏析程度的计算, 可提供大量分析数据, 对于量化研究大尺寸范围内轧板截面组织、 性能的波动趋势具有重要意义。

The low control accuracy and large fluctuation of the composition and microstructure in the micro-scale of the material are the fundamental reasons restricting the localization process of high-speed train aluminum alloy. Therefore, studying the composition uniformity of large size aluminum alloy from the micro scale is very important. Because the research area of microsegregation in aluminum alloy is usually small, the research method of macrosegregation is too simple. In this paper, the distribution results of alloy elements in the 7B05 aluminum alloy sheet were obtained by micro-beam X-ray fluorescence, and the composition distribution data were analyzed from the point, line, surface, frequency distribution. The results show a segregation band of about 2 mm in the central layer of the cast and rolled 7B05 aluminum alloy section. Al, Cr, Ti and Zr are positive segregation elements, and the content of the central layer is higher than that of the upper and lower layers. Cu, Fe and Zn are negative segregation elements, and the content of the central layer is lower than that of the upper and lower layers. The results show that the degree of statistical segregation of each element is small as a whole, the most uniform distribution is the Al element, and the minimum degree of statistical segregation is 0.01. The distribution of Ti and Fe elements is not uniform, and the degree of statistical segregation is 0.81 and 0.6 respectively. The obvious point segregation of Fe and Mn in the plane distribution is since the intermetallic compounds formed by microscopic segregation during the casting process break into several continuous arranged second phases during the subsequent hot rolling forming. Laser-induced breakdown spectroscopy (LIBS) is used to verify the data obtained by this method. The results show that the surface distribution and line distribution of elements measured in the size range of 168 mm2 are consistent with the fluorescence results, proving this method's repeatability and reliability. In conclusion, the calculation of point, line, plane, frequency distribution and segregation degree of the cast and rolled 7B05 aluminum alloy by using the method of micro-beam X-ray fluorescence combined with in-situ statistics can provide a large amount of analytical data, which is of great significance for the quantitative study of the fluctuation trend of microstructure and properties of rolled sheet in a large size range.

7B05铝合金具有低密度、 良好的耐蚀性、 焊接性、 热变形性能等性能, 目前己广泛应用于高速列车的牵引梁、 枕梁和缓冲梁等结构件。 随着铁路部制定的“ 提速、 重载、 提效” 的技术方向, 对铝合金材料综合性能提出了更高的要求。 质量稳定性低、 耐久性差的问题严重制约着高铁用铝合金材料的国产化进程, 根本原因在于材料内部微观尺度上成分、 组织结构控制精度低、 波动大, 因此从微观成分尺度上研究铝合金均匀性至关重要[1]。

目前常见的铝合金成分分布规律的研究如下: 朱志远[2]等, 借助层状溶解的方法, 使用等离子发射光谱, 研究铸轧铝合金板材厚度方向上变形量对Fe和Si元素分布影响。 李晓梵[3]等使用电子探针测量微观偏析行为, 直读光谱仪测量宏观偏析, 探究了电磁搅拌对2A14铝合金空心铸锭中微观组织和元素偏析的影响规律和形成机理。 上述的成分分析方法如扫描电镜能谱仪、 电子探针仅针对微区测试, 分析速度慢、 定量灵敏度低。 火花光谱法、 ICP等方法不连续, 无法获得较大区域各元素的含量分布。 火花源原位统计分布分析(OPA)与激光诱导击穿光谱原位统计分布分析(LIBS-OPA)可实现大尺寸范围元素定量分析, 但存在表面损伤的问题[4]。 相比之下, 微束X荧光具有微区分辨率高、 分析速度快、 表面无损伤、 可测试大尺寸样品等优势, 目前已在考古、 地质研究领域有广泛应用[5]。

原位统计分布分析表征技术以信息的原始性、 原位性及统计性为特征, 反映了金属材料较大尺度范围内化学组成及组织形态的定量统计分布规律[6]。 该技术可得到金属材料中化学组成的位置、 定量以及状态分布等信息, 是材料研究及评判的新技术[7]。 鉴于将荧光分析技术与原位定量统计技术结合, 用于研究较大尺寸范围内铝合金宏观及显微偏析的文献较少。 针对四种枕梁用铝合金材料, 采用微束X荧光测试成分分布, 结合原位统计技术对测试数据进行处理, 研究了7B05铝合金轧板截面沿厚度方向宏观和显微成分偏析的规律。

实验采用6 mm厚的商用高铁枕梁7B05热轧板材, 热处理机制为自然时效(T4), 化学成分如表1所示。 在热轧钢板上线切试样尺寸为10 mm× 10 mm× 6 mm, 取样面垂直于轧制方向, 将线切样品打磨抛光, 用于微束X射线荧光成分测试; 就近取另一块试样, 尺寸为10 mm× 30 mm× 6 mm, 用400目砂纸磨出新鲜表面后用于LIBS成分测试。

| 表1 7B05铝合金化学法定量结果与X射线荧光光谱定量结果(Wt%) Table 1 Quantitative results of chemical method and X-ray fluorescence spectrometry for 7B05 aluminum alloy (Wt%) |

实验采用微束X射线荧光光谱仪(M4 TORNADO, BRUKER)对铝合金截面进行元素成分分析。 详细参数为: X光管电压为50 kV, 电流为150 μ A, 靶材为Rh, 束斑大小为20 μ m, 束斑采集间距为10 μ m, 每像素扫描时间70 ms, 仪器真空度为2 000 Pa, 样品扫描尺寸为10 mm× 6 mm。

使用激光诱导击穿光谱原位分析仪(LIBSOPA-200钢研纳克检测技术股份有限公司)对铝合金截面进行成分分布分析, 验证微束荧光分析结果的可靠性。 详细参数为: 束斑大小为150 μ m, 束斑采集间距x方向为200 μ m, y方向为150 μ m, 样品室抽真空充氩气, 气压为6 000 Pa, 样品扫描尺寸为30 mm× 6 mm。

铝合金沿厚度方向在60 mm2截面范围内各元素经X射线荧光定量结果如表1所示, 由表1数据可知, Cu, Cr, Mn, Fe, Ti, Zn和Zr元素, 荧光定量与化学分析定量结果基本一致, 吻合较好。 Mg元素原子序数较小, 荧光强度较低, 故所选参数并不适合Mg的定量, 本文暂不讨论其分布。

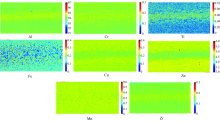

对两种铝合金截面进行面扫描分析, 成分分布如图1所示, 每像素点代表60 μ m× 60 μ m范围内含量分布。 结果表明, 轧板从上下表面到中间元素分布存在差异, 在中间区域存在偏析带, Al, Cr, Ti和Zr元素在偏析位含量较高, Cu, Fe和Zn元素在偏析带位置含量较低。 Cr元素除了在截面中间存在聚集现象, 也存在局部点状区域元素含量较高的情况。 Fe元素在偏析位置含量较低、 分布不均匀, 在接近上下表面区域分布相对均匀, 且在截面上分布呈点状聚集。 Mn元素分布无明显的偏析带, 但局部区域出现含量较高聚集分布。

| 图1 荧光测定各元素百分含量面分布图Fig.1 The mapping of the percentage content of each element determined by fluorescence |

采用原位统计分布分析对荧光扫描数据进行详细解析。 T4— T6中各元素的最大值、 最小值、 中位值、 最大偏析度、 统计偏析度数据如表2所示。 统计偏析度S是在95%置信度下, 以含量中位值为中心的含量置信区间[c1, c2]的偏析度[7]。

| 表2 各元素原位统计分布分析结果 Table 2 Original position statistic distribution analysis results of each element |

式(1)中, c0为含量中位值, 统计偏析度S越大, 元素偏析越严重。 从表中可看出各元素统计偏析度数值整体较小, 其中Al元素最小为0.01%, Ti元素最大为0.81%。 点最大偏析度为面分布含量数据中最大值与平均值的比值, 其中, Al元素最小为1.03%, Ti元素最大为11.09%。 以上数据证明基体元素Al分布最为均匀, 合金元素Ti和Fe分布相对来说较不均匀。

使用原位统计分布技术中的线分布方式, 对截面各元素数值解析, 结果如图2所示, 横坐标为位置信息, 纵坐标为含量变化。 该曲线表示各元素沿着厚度方向(面分布的y轴), 每行平均含量随着位置的变化趋势, 由点线折线拟合而来。 由图可知, Al, Cr和Ti元素在中间层存在正偏析, Cu, Fe和Zn元素在中间位置处存在负偏析。 Al元素在轧板上下表面分布基本一致, 在中间层2~4 mm处出现波动, 在3 mm的位置附近含量出现峰值, 整个曲线形成倒“ V形” , 峰值含量比上下表层平均值高0.3%。 Cr和Ti元素上表面比下表面的含量稍高, 在距离表面3 mm的中间位置附近含量出现峰值, 峰值含量比表层平均值分别高0.008 6%和0.014%。 Zn元素在上表层分布较均匀, 在向中间层过渡时, 元素含量逐渐降低, 在3 mm的位置附近出现含量最小值, 向下表层过渡时含量逐渐升高至稳定值, 整个曲线形成“ V形” , 且下表面含量略高于上表面, 谷值含量比上下表面均值低0.25%。 Cu和Fe曲线与Zn有相似的分布规律, 除此之外, Cu和Fe元素在上下表层的分布有波动, 出现较小的峰值, Cu和Fe元素谷值含量比上下表面均值分别低0.016%和0.015%。

使用原位统计分布技术中的频率统计方式, 对铝合金截面各元素含量进行频度统计分布解析, 结果如图3所示, 其中横坐标为含量区间, 纵坐标为数量。 将含量极差均分为90组, 每组对应的个数为y轴数值, 该图的稀疏程度与含量值的总类别相关。 红色曲线是由各元素频度分布图拟合得到的正态分布图, 由图3可知各元素含量频度分布基本符合正态分布, 其中Al和Fe元素分布较正态分布曲线的偏差大。 Al元素在低含量处有拖尾, 低含量点总个数较高含量点总个数多, 出现不对称现象; Fe元素高含量点个数较低含量点个数多, 由中心层负偏析, 截面出现含量高的点状偏析导致。 图3显示Ti元素正态分布曲线幅度最为扁平, 说明Ti的数据分布较平均值更为离散, 数据波动程度最大, 与统计偏析度计算结果一致。

采用激光诱导击穿光谱原位分析仪对铝合金截面进行面扫描, 扫描截面厚度为6 mm, 长度为30 mm, 所得Cu元素面分布见图4, 其分布规律与微束X射线荧光光谱分析所得Cu元素趋势一致, 均为中间层存在负偏析带; Fe在单点存在元素含量较高现象, 中间层元素含量低。 沿着厚度方向, 得到各元素平均含量随着位置的变化趋势如图5所示。 由图5可知, Ti与Cr元素呈现倒“ V” 形, Cu和Fe元素分布呈现“ V” 形, 与荧光所测结果的变化趋势一致。

实际的凝固过程中, 合金凝固总会出现各种偏析[8, 9, 10]。 根据偏析的范围铸锭中偏析分为显微偏析和宏观偏析, 由2.2荧光分布结果可知, 7B05铝合金既存在几个晶粒范围内的显微偏析, 又存在厘米级别的宏观偏析。 对于溶质分配系数ko< 1的合金, 合金元素在凝固过程中不断排出, 造成液相内溶质元素的富集, 随着凝固的进行, 不断有溶质元素从固相排到液相中, 导致固液界面两侧溶质元素存在差异。 因此在温度较高的后凝固铸件中心部位, 出现元素聚集现象。 研究表明铸坯经过轧制变形后, 中心偏析会遗传至对应的轧板心部位置[11]。 故7B05铝合金轧板中Al, Cr, Ti和Zr元素为正偏析元素, 在轧板的中间部位富集。

7B05铝合金中的负偏析是在特殊的结晶条件所发生的现象, 溶质元素的分布是由内向外逐渐降低的。 目前主要解释机制有不可流动的糊状区的凝固收缩, 浮游晶的沉降等[12]。 铝合金的凝固区较宽, 凝固收缩较大, 较容易出现反常偏析现象, 根据2.2元素分布结果, Cu, Fe和Zn元素在轧板中间层均出现负偏析现象, 元素含量在轧板的中间层贫乏。

显微偏析是在非平衡凝固的条件下, 合金元素发生溶质再分配现象, 大量的合金元素聚集在晶界处。 凝固过程中固液界面前沿各溶质元素的再分配过程通常采用Scheil模型[13]表示

式(2)中, cs为固相溶质浓度; c0为合金成分, fs为固相分数, ke为有效溶质分配系数, 其值表示显微偏析的强弱程度, ke越小, 成分偏差越大。 合金在铸造过程中由于显微偏析形成的金属间化合物, 在后续的加工成型中常破裂成多个连续排列的尺寸较小的第二相[14, 15]。 7B05铝合金中第二相的尺寸较大的约2~10 μ m, 以Fe, Si, Mn和Cu等元素为主, 常以AlMnFeSi, Al3Fe和Al7Cu2Fe等形式存在; 较小的在0.05~2 μ m左右, 由Ti, Zr, Mn和Cr等元素组成, 以AlFeMnCr和Al3Ti等形式存在。 由图1可知, Fe元素与Mn元素在面分布中出现较明显的点偏析, 这与第二相的分布有关。 Cu及Cr元素并未出现明显的显微偏析现象, 一方面是由于溶质分配能力造成的, Cu和Cr的有效溶质分配系数较大, 出现成分偏析的程度较弱。 另一方面跟第二相的尺寸相关, 与设置参数相关的荧光分辨率为10 μ m, 故尺寸较大的第二相的显微偏析得以显示, 尺寸较小的第二相引起的偏析被中和后降低。

(1)采用微束X射线荧光光谱分析与原位统计分布分析相结合的方法对7B05-T4铝合金轧板中主要合金元素Al, Zn, Mn, Fe, Cu, Cr, Ti和Zr进行定量统计分布分析; 分析结果经激光诱导击穿光谱原位统计分布分析验证, 各元素具有相同的分布趋势。

(2)7B05铝合金轧板中心层存在接近2 mm的偏析带, Al, Cr, Ti和Zr元素为正常偏析元素, 中心层含量比上下表面高, Cu, Fe和Zn元素为反常偏析元素, 中心层含量比上下层含量低;

(3)各元素含量值分布的统计偏析程度整体较小, 其中基体Al元素分布最均匀, Ti和Fe元素分布较不均匀, 统计偏析度分别为0.81%和0.6%; Fe元素与Mn元素在面分布中出现较明显的点偏析, 与经过轧制变形, 铝合金中第二相的分布相关。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|