作者简介: 胡立泓, 1996年生, 汕头大学理学院物理系研究生 e-mail: 19lhhu@stu.edu.cn

脉冲-射频辉光放电发射光谱(GDOES)深度剖析是一种基于辉光放电原理的原子光谱技术, 广泛应用于薄膜材料与功能多层膜结构中成分随深度分布的表征。 该技术具有真空度要求低, 灵敏度高, 溅射速率快等优点。 同时脉冲-射频电源所采用的瞬间高功率模式可使得氩离子周期性轰击样品表面, 避免了由于热量积累所导致的熔融或碳化, 因此脉冲-射频辉光放电发射光谱可以用于热敏材料、 柔软或脆性等材料的测试, 使得GDOES的应用范围由导体扩展至半导体, 绝缘体甚至是有机物材料, 是深度谱测量的理想选择。 铝塑膜作为一种多层复合膜材料是重要的包装材料, 具有耐温、 耐候性、 耐水以及耐酸碱等性能, 广泛应用于食品, 电子类, 国防尖端产品的包装。 利用脉冲-射频辉光放电发射光谱深度剖析技术对市场上同一款的高阻隔铝塑膜进行了Pulsed-RF-GDOES深度剖析测量, 分析了在不同气压、 不同功率、 不同气体氛围下, 测量深度谱的深度分辨率, 溅射速率和信噪比的变化, 获得了对铝塑膜进行深度谱测量优化的工作参数。 并以相对强度较大的铝信号作为标定, 定量计算了测量铝塑膜深度谱的深度分辨率, 溅射速率和信噪比。 实验结果表明, 利用脉冲信号以及氩-氧(4 Vol%)混合气体能有效降低铝塑膜进行深度剖析的热效应, 从而扩大参数的调节范围; 溅射速率随着功率和工作气压的增加而增加; 深度分辨率与功率并非是一个单调函数, 存在多个拐点。 当溅射功率为40 W时, 深度分辨率为最佳; 在溅射压强大于950 Pa时, 深度分辨率基本不变; 信噪比随功率的增加而增加, 随气压的增加而减少; 使用氩-氧(4 Vol%)混合气体作为溅射气体时, 测量信号的分辨率与信噪比均大幅优于纯氩气。 实验获得的最佳深度谱测量参数为: 氩-氧混合工作气压950 Pa, 功率40 W, 脉冲频率3 000 Hz, 占空比为0.187 5。

Pulsed-RF-glow discharge optical emission spectroscopy (GDOES) is a kind of atomic spectroscopy technology based on the principle of glow discharge, which is widely used to characterize the depth distribution of components in thin-film materials and functional multilayer structures. This technique has the advantages of low vacuum requirement, high sensitivity, and fast sputtering rate. Meanwhile, the instantaneous high-power mode adopted by the pulsed RF power supply makes the periodical bombardment of the sample surface by argon ions, which avoids the melting or carbonization caused by heat accumulation. Therefore, the pulsed-RF-GDOES can be used to analyse the thermal sensitive materials, soft or brittle materials, etc., extending the application range of glow discharge emission spectrum from conductive materials to semiconductor and insulator ones. It is an ideal technique for depth profiling of organic films. As a kind of multilayer composite material, aluminum plastic film is an important packaging material with temperature, weather, water, and acid-base resistance. It has been widely used in packaging food, electronics, and national defense cutting-edge products. In this paper, the depth profiles of high barrier aluminum-plastic films are measured using GDOES. The depth resolution, sputtering rate and signal-to-noise ratio of the measured GDOES depth profiles are quantitatively analyzed under different working parameters to obtain the optimized working parameters. The depth resolution, sputtering rate and signal-to-noise ratio of the GDOES depth profile are calculated quantitatively, with the aluminum signal having relatively high intensity as a calibration peak. The experimental results show that the thermal effect could be significantly reduced by applying the pulsed-radio-frequency power and the mixture gas of Ar and O2, thus expanding the adjustment range of the working parameters. The sputtering rate increases with increasing the sputtering power and gas pressure, the sputtering rate increases; The relationship between depth resolution and power values is a nonmonotonic function with some inflection points. When the sputtering power is 40 W, the depth resolution is optimized; When the sputtering pressure is higher than 950 Pa, the depth resolution is unchanged; With increasing the sputtering power, signal-to-noise ratio increases; with increasing the gas pressure, signal-to-noise ratio decreases. The depth resolution and signal-to-noise ratio are much better by using the mixture gas of Ar and O2 (4 Vol%) than that using the pure Ar gas. The optimized working parameters for the GDOES depth profiling of aluminum plastic film are mixture gas of Ar and O2, working pressure of 950 Pa, power of 40 W, pulsed frequency of 3 000 Hz, the duty cycle of 0.187 5.

辉光放电发射光谱(pulsed-RF-glow discharge optical emission spectrometry, GDOES)是基于辉光放电原理的原子发射光谱, 广泛应用于金属/合金块体和镀层材料的深度剖析[1, 2], 具有真空度低(400~2 000 Pa), 深度分辨率高(~1 nm), 灵敏度高(~0.001%), 薄/厚膜(~10 μ m)均适用, 基体效应小, 信息深度为零等优点[3, 4]。 而且脉冲式射频电源的应用, 使其测试范围扩展至半导体和绝缘体材料[5, 6], 同时避免持续的溅射导致的热量积累破坏热敏材料如有机物的碳化, 是有机材料理想的深度谱测量手段。

虽然辉光放电发射光谱仪在工程技术上可以实现对有机膜的深度剖析。 但是, 目前运用脉冲-射频GDOES对有机物进行深度谱测量相关的研究报道较少。 这是由于有机物在深度剖析过程中普遍存在信噪比与分辨率双低的问题。 辉光放电发射光谱参数如功率, 压强, 工作气体等对辉光放电的形成以及深度谱分辨率有着重要的影响[7]。 针对这一问题本文利用脉冲-射频GDOES对用于锂电池封装的高阻隔铝塑膜进行了深度谱测量, 并通过对深度谱深度分辨率及信噪比的定量分析, 优化对铝塑膜深度谱测量的工作参数, 提高深度剖析测量谱的质量。 铝塑膜作为一种复合包装膜, 在阻隔性、 成型性、 强度、 抗化学腐蚀性等方面表现优异, 广泛应用于食品、 电子类、 国防尖端产品的包装。 优化脉冲-射频GDOES对铝塑膜深度剖析的参数, 获得较高分辨率的深度谱, 不仅有助于对铝塑膜进行深入地研究, 而且可以促进脉冲-射频GDOES对有机膜层深度剖析的发展。

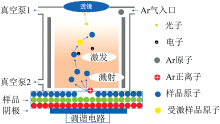

辉光放电发射光谱的基本原理如图1所示。 GDOES在低真空度(400~2 000 Pa)条件下阳极接地, 样品连接射频电源。 激发气体(氩气或氩-氧混合气)在射频电源的作用下失去电子形成正离子, 并在电场作用下加速轰击样品表面, 将样品的表面原子溅射出来, 然后在等离子体中被激发, 发射出特征光谱线。 光子通过光电倍增管后, 被辉光放电发射光谱仪的元素光谱通道接收并检测出元素的种类, 最终获得被探测元素光谱强度与溅射时间的关系。

辉光放电发射光谱对待测样品进行分析实验前, 用无尘布沾无水乙醇擦拭样品表面, 以去除样品表面可能存在的油脂。 用氮气吹扫样品表面, 以去除表面吸附的灰尘。 实验所用的辉光放电发射光谱的仪器型号为GD-Profile2(JY-HORIBA)的Pulsed-RF-GDOES, 配备47个特定元素的光谱通道, 可以同时检测47种元素。 对所有铝塑膜深度谱进行测量时, 均选用直径为4 mm的铜阳极, 脉冲模式, 脉冲频率选择3 000 Hz, 占空比选择为0.187 5。 在设定工作气压不变的情况下, 功率设置分别为20, 25, 30, 35和40 W; 在设定功率不变的情况下, 气压设置分别为750, 850, 950, 1 050和1 150 Pa; 工作气体为氩-氧混合气体(氧气的体积分数为4%), 本文着重探究溅射功率与工作气压对测量铝塑膜深度谱的影响。

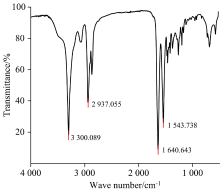

图2是铝塑膜外表层聚酰胺薄膜的红外光谱, 3 300 cm-1处的峰归因于尼龙66中酰胺基团中N— H的拉伸[8, 9]。

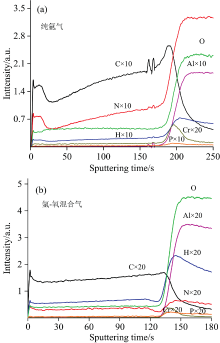

图3(a)和(b)给出了功率为20 W, 工作气压为750 Pa, 溅射气体为纯氩气与氩-氧(4 Vol%)混合气时, 铝塑膜的GDOES深度谱。 可以看出聚酰胺层主要包含碳、 氮和氢等元素。 GDOES谱给出了薄膜所含元素的浓度与溅射时间的关系, 通过分析图3(a)氢元素与氮元素信号强度与溅射时间的关系, 发现在聚酰胺薄膜的下方碳、 氮和氢元素信号的强度先下降后上升, 这表明在聚酰胺薄膜下方存在与聚酰亚胺不同的有机涂层, 所含主要元素仍为碳、 氮和氢元素。 图3(b)中的碳、 氮和氢元素信号相对平缓。 同时还可以看出氩气和氩-氧混合气均能有效地对膜层中无机物(如Al, Cr和P)进行层结构分析, 但纯氩气无法对多层有机物进行有效的结构分析, 如未能测量出厚度较薄且主要元素(O, C, H, N)与聚酰胺相同的胶粘剂层, 并且氮信号在铝信号出现后强度迅速上升且持续存在。 这可能是等离子体条件下, 含有碳和含氮的分子从基质以外的表面解吸, 或者是部分有机物溅射脱离表面后重新返回样品表面。 当溅射气体为氩-氧混合气时, 碳信号与氮信号的强度比使用纯氩气要低, 并且能够有效分析出胶粘剂层的信息。 这可能是等离子体中的活性气体氧气与溅射脱离表面的有机物进行反应, 抑制其重新返回样品表面。 氧气的引入有助于分析多层有机物的层结构, 降低碳、 氮信号的相对强度, 提高无机物如铬信号的相对强度, 有利于无机-有机多层复合材料的结构分析。

实验还发现, 当溅射气体为纯氩气时, 溅射功率超过20 W均会导致有机膜的碳化, 使得深度剖析测量无法进行; 而使用含有4%氧气的氩-氧混合气作为溅射气体, 溅射功率的调节范围明显扩大, 且有机物碳化的现象被有效抑制。

通过分析铬元素的强度与溅射时间的关系, 发现在铝箔和有机层之间存在着一层含有铬与磷元素的无机层, 样品为四层复合膜结构, 其层结构如红色虚线划分。 图4为铝塑膜常见的结构, 聚酰胺薄膜起着防止摩擦、 划伤与保护内部电池的作用, 铝箔起着阻隔空气与水分作用, 聚丙烯用于电池热封装, 铝箔防腐层保护铝箔不受腐蚀。 通过GDOES深度谱的分析得到的样品层结构与图4所示锂电池电芯软包的铝塑膜常见结构相一致, 表面为含有碳、 氢、 氮元素的聚酰胺层, 在其下为同样含有碳、 氢、 氮元素的有机胶粘剂, 再下一层为含有铬与磷元素的铝箔防腐层, 即铝塑膜的一边是由聚酰胺/胶合剂/铝箔防腐层/铝箔所组成。

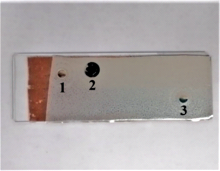

图5给出了三个在不同条件下, GDOES深度谱测量后样品的三个溅射坑外观, 其中2号溅射坑表面呈现浓重的黑色, 其原因是溅射时选择的是非脉冲模式, 导致氩离子持续轰击样品, 表面热量积累使得有机物高温碳化。 1和3号样品在脉冲模式下, 选用合适的频率和占空比, 能够有效地散发溅射产生的热量, 从而避免了有机物的碳化。

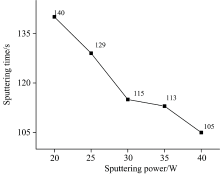

3.3.1 溅射功率对溅射速率的影响

图6给出了不同功率下同一个样品主要元素的Pulsed-RF-GDOES强度-溅射时间谱, 其中氧信号强度较其他信号高主要是因为选用了氩-氧混合气作为溅射气体。 另外, Al信号GDOES谱的相对灵敏度较高, 即在相同工作条件下, Al的信号强度较高, 因此可选用Al信号作为溅射速率的标定。 取Al信号强度50%处作为有机层与铝箔的界面。 由于所测量的是同一样品, 对应层结构的厚度一致, 溅射的时间越短, 意味着溅射速率越快。 图6(f)给出了750 Pa工作气压下, 不同功率归一化后Al信号的强度-溅射时间谱。 很明显功率越大, 溅射速率越大。 这是因为在一定溅射范围内, 随着溅射功率的增加, 入射氩离子的数量和氩离子的入射能量都在增加, 溅射产额随之增加。 同时, 溅射产额的增加, 溅射到等离子体中受激发光的原子数量增加, 导致信号强度随功率的增加而增强。 图7给出了溅射时间与溅射功率的关系。 很明显, 溅射功率由20 W提高到40 W, 溅射时间缩短了35 s。

3.3.2 溅射功率对深度分辨率的影响

深度分辨率表征了测量深度剖析谱与真实元素深度分布的偏差程度, 它是表征测量深度剖析谱优劣的重要指标。 图8给出测量深度谱深度分辨率Δ z的定义[10]: 对一个理想的原子单层界面A-B进行溅射深度剖析, 当测量信号归一化强度由84%降到16%或由16%上升到84%时所对应的溅射深度, 如图8所示。 Δ z愈小表示测量深度谱的元素深度分布与真实的元素深度分布存在偏差愈小[11]。 对同一种测量样品而言, 其测量深度谱的深度分辨率亦可以用测量信号归一化强度的16%~84%所对应的溅射时间来表示。

图9给出了不同溅射功率条件下, 归一化Al信号的强度-时间谱。 相同溅射气压下, 深度分辨率随功率的变化而变化。 如表1所示铝塑膜薄膜的深度分辨率与功率并非是一个单调函数, 存在拐点。 由表1可知当功率为40 W时, 深度分辨率最高, 测量所得的深度谱最接近真实的元素成分分布。

| 图9 不同功率下归一化Al深度谱所对应 16%~84%的深度分辨率Fig.9 Depth resolution of 16%~84% normalized Al intensity with different sputtering powers |

| 表1 不同功率的深度分辨率 Table 1 Depth resolution for different powers |

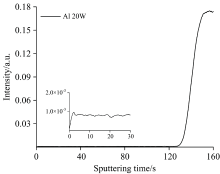

3.3.3 溅射功率对信噪比的影响

当信噪比越高时, 测量深度谱的质量越好[12]。 图10给出气压750 Pa, 功率20 W时铝信号的强度-时间谱, 其中的放大图为噪声强度, 由此可得到的信噪比约为199.78。 表2给出不同功率下测量信号的信噪比, 发现信噪比随溅射功率的增加而增加, 功率为40 W时, 信噪比最大。

| 表2 不同功率的信噪比 Table 2 Signal to noise ratio for different powers |

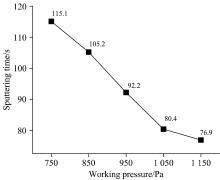

3.4.1 溅射压强对溅射速率的影响

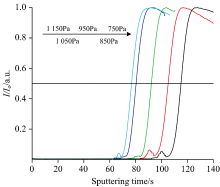

图11给出在功率为20 W, 不同溅射气压的条件下, 归一化铝信号的深度谱, 发现溅射速率随溅射气压的增加而增加。 这是因为溅射气压的增加提高了入射离子的数量, 从而提高了溅射速率[13, 14]。 如图12所示, 在特定功率下, 溅射气压为1 150 Pa时, 溅射速率最快。

| 图11 同一个样品不同压强的归一化 Al的强度-溅射时间谱Fig.11 Measured and normalized Al intensity of GDOES depth profiles with different working pressures |

3.4.2 溅射压强对深度分辨率的影响

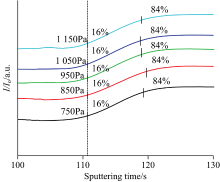

图13给出了不同功率下, 归一化Al信号相对强度-时间谱。 在相同溅射功率下, 深度分辨率随功率的变化而变化。 表3可以看出当压强大于950 Pa时, 分辨率较之前出现大幅的提高并随压强的增加基本保持不变。

| 图13 同一个样品不同压强的归一化 Al的强度-溅射时间谱Fig.13 Depth resolution of 16%~84% normalized Al intensity with different pressures |

| 表3 不同溅射压强的深度分辨率 Table 3 Depth resolution for different pressure |

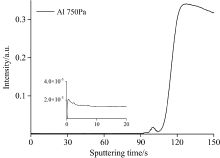

3.4.3 溅射压强对信噪比的影响

图14给出气压750 Pa, 功率30 W时, 铝的信号强度-时间谱, 信噪比为115.1, 放大图为噪声强度。 表4给出特定功率下, 信噪比与压强的关系, 当压强为850 Pa时, 信噪比最高。

| 表4 信噪比与压强的关系 Table 4 Signal to noise ratio of different pressure |

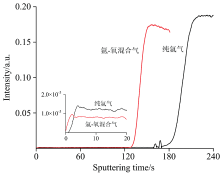

图15给出溅射气体为纯氩气和氧气的体积分数为4%的氩-氧混合气的深度谱, 图中的放大图为溅射时噪声强度。 明显看出在溅射参数一致的情况下, 使用氩-氧混合气作为溅射气体的溅射速率明显比使用纯氩气要高。 这是因为氩-氧等离子体中活性气体氧气与聚合物表面之间的化学相互作用, 在聚合物表面形成氧官能团[15]。 聚合物表面的氧官能团饱和后就会引起化学腐蚀, 提高从聚合物表面移走碳原子的概率, 从而大大提高了溅射产额。 而且相比使用纯氩气进行溅射, 氩-氧混合气有助于维持等离子体的放电。 表5给出使用不同溅射气体时, 测量信号的分辨率与信噪比。 可以看出使用氩-氧混合气作为溅射气体时, 测量信号的分辨率(Δ t)与信噪比均大幅优于纯氩气。

| 图15 同一个样品不同溅射气体的归一化 Al强度-溅射时间谱Fig.15 Measured and normalized Al intensity of GDOES depth profiles with sputtering gases Argon and mixtures of Argon and Oxygen |

| 表5 不同气体的分辨率和信噪比 Table 5 Signal to noise ratio and Depth resolution of different gas |

探讨了在铝塑膜GDOES深度谱测量过程中, 溅射功率和溅射气压对溅射速率, 深度分辨率和信噪比的影响, 为优化有机薄膜GDOES的工作参数, 获取高分辨率深度谱提供了有价值的信息。 从实验中得到如下的结论: 溅射速率随溅射功率和溅射压强的增加而增加; 深度分辨率在溅射压强大于950 Pa后基本不变; 信噪比随功率的增加而增加, 随气压的增加而减少。 最佳的深度谱测量参数是: 氩-氧混合工作气压950 Pa, 功率40 W, 脉冲频率3 000 Hz, 占空比为0.187 5。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|