作者简介: 崔名芳, 女, 1980年生, 安徽工业大学马克思主义学院副教授 e-mail: cuimf@mail.ustc.edu.cn

芜湖东门渡窑是古代宣州窑场的早期窑口之一, 属古越窑系青瓷; 该窑口出产的陶瓷产品器型别具一格, 具有鲜明的地域特色。 但长期以来, 对于东门渡窑瓷器仅仅从其外观推测其工艺特征, 对该类瓷器的微观结构特征和配方工艺特点缺乏必要的分析证据。 为系统解析东门渡窑古陶瓷的胎、 釉化学组成和烧制工艺, 运用波长色散X射线荧光光谱法(EDXRF), 结合光学显微分析手段, 对东门渡窑古陶瓷胎、 釉的化学成分和微观结构等进行深入探究; 采用X射线衍射分析、 红外光谱及热重分析等多种光谱技术, 探明了古陶瓷样品胎体的物相组成、 主要化学成分和烧制特点; 同时, 综合不同的分析表征, 对其制瓷工艺特点和该窑口的性质进行了科学的推测。 研究表明, 东门渡窑古陶瓷胎体成分具有显著的高硅、 低铝特征, 属于典型的南方瓷器; 瓷胎的主要制备原料为瓷石, 并可能掺入了当地盛产的高铁含量的赭红色粘土; 瓷器釉料配方采用了南方越窑系的高钙釉制备工艺。 依据瓷器的显微分析结果, 瓷胎和瓷釉内显著的粗颗粒表明, 原料未淘洗或淘洗不精, 加工过程不精细。 胎体化学成分分析显示, 该瓷器样品的烧制温度不高于1 200 ℃, 或高温段保温时间不够。 东门渡窑古陶瓷整体配方工艺和烧制水平不高, 应为唐宋宣州地方以烧造一般民间用品为主的陶瓷窑厂。 研究结果对于客观认识安徽古代制瓷业的工艺水平、 发展特点和规律具有重要的科学价值, 对探究中国古代官窑的内涵、 窑业生产布局、 确立宣州窑在安徽瓷业的发展及南北方瓷业技术的交流中的历史地位具有重要学术意义, 有利于推动安徽省遗址保护规划建设和传承保护地域文化。

Dongmendu Kiln was one of the earliest kilns among the ancient Xuanzhou kilns, which belonged to the celadon of Yue Kiln series. The porcelains of Dongmendu Kiln, with its distinctive local characteristics, had a special style. The research on the structural properties in the micro length scale and process features about the porcelains was still superficial for lack of evidence. So far, its process features were only evaluated from the external morphology of implements. Wavelength dispersive X-ray fluorescence (WDXRF) combined with optical microscopic analysis was applied to determine the elemental abundance patterns of the porcelain bodies and glazes excavated from Dongmendu Kiln. Meanwhile, XRD, FT-IR and TG-DSC analysis were used to test the porcelain body’s phases, major ingredients and fire characteristics. Based on the above comprehensive characterizations, the process feathers and attributes were concluded reasonably. Evidence revealed that porcelains produced in Dongmendu Kiln were the typical south porcelains because of high silicon and low aluminum contents. The porcelain body was made up of china stone, which was mixed with some ember clays in the local. The porcelain glazes exhibited the typical properties of Yue Kiln due to the high calcium contents. The presence of big particles in porcelain bodies and glazes indicated that the processing of raw materials was not elaborate. The phases of the porcelain body revealed that the sintering temperature was not high than 1200℃, or the holding time at high temperature was much shorter. Overall, the formulation process and fire level of Dongmendu Kiln were not high. It should be a typical kiln in the Tang and Song Dynasties of Xuanzhou, where civil ceramics were produced. The results had important scientific value on an objective understanding of the process level, characteristics and laws of the ancient porcelain in Anhui. It is of great academic significance to explore the connotation of ancient Chinese imperial kilns, the production layout of kiln industry, and to establish the historical position of Xuanzhou kiln in the development of Anhui porcelain industry and the exchange of porcelain technology between the south and the north. Further, it was also advantageous to promote the conservation and planning construction of Anhui ruins and heritage and protection of the regional culture.

东门渡古称符里镇, 《宣城县志》中的“ 符里镇” 要下注有: “ 於窑旁置铁符, 断自符以东可陶。 今窑皆出铁符之东……” [1]。 三国东吴时建镇, 位于芜湖县花桥镇东门村, 境内的东门渡官窑, 建于晚唐至北宋时期, 为最早的安徽省重点文物保护单位, 含蛤蟆地、 康王山、 营盘山、 小山、 窑头山、 小竹园等6处, 本体面积8万平方米。 近年调查发现的“ 宣” 铭窑具标本, 为国内仅见; 但从1985年春季开展文物普查至今, 对东门渡“ 宣州官窑” 的研究, 仅限于发掘器物外观的分析, 而对其化学组成、 烧成温度、 物相组成、 显微结构及物理性能等制瓷工艺问题皆未开展过系统研究; 而且, “ 宣州官窑” 与传统意义上的“ 官窑” 内涵存在分歧, 其是否是“ 官搭民烧” 或“ 设官监窑” 的产物, 学术界也一直未能达成共识。 鉴于此, 利用现代分析技术对发掘于东门渡窑的唐宋时期瓷器残片的化学成分、 微观结构和物相组成等进行深入研究, 并对出土瓷器的工艺水平、 窑址性质、 器物用途及其与相关窑口之间的关系等问题进行探讨, 以理清东门渡“ 宣州官窑” 的制瓷工艺; 研究结果对客观评价安徽古代瓷业的工艺水平、 发展特点、 规律及历史地位具有重要意义; 为重新发掘中国古代官窑的内涵, 探明古代窑业生产、 功能布局, 以及认识“ 宣州官窑” 及其相关学术问题提供有益启示。

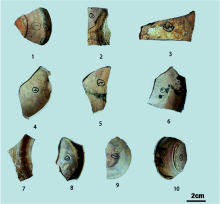

实验样品选自东门渡窑发掘的唐宋时期古陶瓷残片, 样品数量共计10件, 如图1所示。 从外观上看, 器型有碗、 碟、 罐; 胎体厚重, 胎质坚硬, 制作粗糙, 断面有孔隙; 底足为饼型足, 足底内凹, 无圈足; 产品胎色为灰黑、 铁黑, 露胎处呈铁红或褐色, 个别施白色化妆土; 器表施挂半釉, 釉层厚薄不匀, 釉色分酱黑、 酱黄二种, 剥釉现象严重。 所选样品皆素面无纹, 产品器型别具一格, 颇具地方特色。

1.2.1 样品制备

为准确观察样品瓷片的胎质和釉色, 及胎、 釉内部化学成分的特征, 工作中对样品进行了清理。 首先, 清除掉样品表面的浮尘, 用去离子水和乙醇分别超声清洗一遍, 待烘干后, 拍照并详细记录标本样品切割前的宏观特征。 再将部分样品沿横截面切割, 拉膜制成厚度为0.03 mm的薄片, 以备显微结构观察; 然后, 用陶瓷切割机从瓷片上切下约1 cm× 1 cm的小块, 用去离子水和乙醇超声清洗2次, 烘干备成分测试和傅里叶红外光谱分析; 分别取胎、 釉粉末约0.1 g备XRD测试和热重分析。

1.2.2 分析方法

偏光显微结构分析使用德国莱卡偏光显微镜(LEICA, DM4500)。 成分分析(EDXRF)采用日本岛津SHIMADZU公司生产的XRF-1800型能量色散X射线荧光分析仪, 实验条件为: 管电压40 kV, 管电流70 mA, 管功率4 kVA, 束斑直径3 mm, 真空光路, 死时间约占25%; 定量分析采用校正曲线法, 参考样为中国科学院上海硅酸盐研究所研制的一套古陶瓷无损测试的13个专用系列标准参考物质。 红外分析使用美国Thermo Fisher Scientific公司的Nicolet6700型光谱分析仪, 光谱范围为3 500~6 500 cm-1。 物相组成分析采用日本玛珂公司生产的MXPAHF型转靶X射线衍射仪, 工作条件为CuKα 辐射, 电压、 电流分别为40 kV, 100 mA, 发射狭缝(divergence slit, DS), 接收狭缝(receiving slit, RS)和散射狭缝(scattering slit, SS)依次为1° , 1° 和0.15 mm, 衍射计量范围为10° ~70° 。 热重分析采用 Nietzsch STA449F3同步热分析仪, 温度范围: 室温~1 650 ℃, 升温速率10~30 K· min-1, 称重解析度为0.1 μ g, DSC解析度: < 1 μ W。

东门渡窑瓷器样品外施酱黄色和酱黑色釉。 瓷器超薄样品的光学显微分析显示, 酱黄色釉样品胎体内含有较多的粗颗粒, 应为未精细加工的原材料颗粒[图2(a, b)]。 相比较, 酱黑色样品胎体内大颗粒较少, 胎质较细且含有大小不等的气泡和扁形闭口小气孔[图2(d, e)], 这主要是由于窑炉烧制温度较低所致。 窑室的火温较低, 不能使胎体内的氧化硅及氧化铝充分溶解, 导致样品瓷胎中分子与分子之间没有达到完全烧结到致密的程度, 分子与分子之间存在一定的空隙, 造成瓷器胎体内存在大量气泡。 瓷胎中较亮的微区对应于晶体相, 结合2.4节XRD分析可以得出主要为莫来石相和未熔融的石英颗粒。

从瓷釉显微结构图看, 酱黑色样品釉内含有粗颗粒, 釉料处理不够精细; 两种样品釉中均含有大量圆形气泡, 窑温的高低会影响瓷釉中液相分子的溶解程度, 温度低则溶解差, 瓷胎中分子与分子之间液相填充不满使得瓷釉表面瓷化程度较差, 导致釉面中会有大量气泡存在; 这也表明该窑样品釉料的耐高温性较差[图2(c, f)]。 该批样品的胎釉中间层发育不好, 未观察到纤维状的硅酸铝, 应与胎体和釉料中铝含量较低和窑炉烧制温度较低有关。 样品釉层有剥离现象, 归因于釉料在高温下表面张力过大, 浸润性较差[2]。 上述微观结构分析显示该批次样品的釉料制作工艺水平不高。

东门渡窑古陶瓷样品胎体的EDXRF分析显示(表1), Al2O3的含量在13%~17%, 整体偏低; SiO2的含量在69%~76%之间, 整体较高。 瓷胎制作过程使用了南方高硅、 低铝的瓷土原料。 着色的Fe2O3和TiO2含量较高, 表明瓷胎非精炼瓷胎, 与前面的显微结构分析一致。 胎体中Fe2O3含量均在3.96%以上, 高者可达7.84%, 远高于普通青瓷(~1%)[3]; 胎体TiO2含量在1%以上, 也偏高。 由于Fe2O3和TiO2在高温下会生成FeO· TiO2和2FeO· TiO2, 及Fe2O3· TiO2等化合物, 所以东门渡窑瓷胎颜色为深色; 同时, TiO2的含量愈高, 胎体着色愈深。 依据制瓷原材料通常“ 就地取材” 的原则, 推测其所用瓷胎原料应为瓷石, 并掺入当地盛产的高铁含量的赭红色粘土。 掺入的黏土虽然改善了胎体塑性, 但也引入了着色的Fe2+和Ti4+, 使胎体成灰色, 这与瓷器样品的表观一致。

| 表1 东门渡窑古陶瓷样品瓷胎化学组成(%) Table 1 The chemical composition of porcelain body of Dongmendu kiln (Wt%) |

东门渡窑瓷胎中CaO含量普遍在1%以下, 且胎体致密度不高, 与唐和五代时期的白瓷显著不同。 以定窑和邢窑的白瓷为例, 该时期的窑口为了增加瓷胎的致密度, 常在胎料中加入了钙类助熔剂, 其瓷胎中CaO含量常超过2%, 有的接近甚至达到釉中CaO的含量[7]。 显然, 东门渡窑瓷胎中并未加入钙类助溶剂, 其制作胎体的原材料含钙量也较低。 同时, 根据以往对制瓷原料的成分分析, 风化程度较浅瓷石中K2O的含量较低(< 1%), 风化程度较深的含量在2%以上。 而东门渡窑瓷胎中K2O含量较高, 普遍在3%左右, 比晚唐和五代时期的邢、 定窑细白瓷含量高出一半左右[4, 5], 与越窑青瓷胎体中的含量接近, 因此, 东门渡窑瓷胎原料中应是选用风化程度较深的瓷石。

东门渡窑瓷器样品胎体中MgO的含量(0.6%~1.5%)高于南方越窑青瓷样品[3]。 对制瓷原料研究显示, 风化程度越高的瓷石MgO含量越高[2], 因此, 高MgO的特性应归于选用了风化程度较高的瓷石作为坯料, 与上述高钾特性一致; 同时, MgO与SiO2和Al2O3反应会生成低熔点的堇青石(2MgO· 2Al2O3· 5SiO2)[6], 起到较强的助熔作用, 进而能降低瓷器的烧成温度。

由此可见, 东门渡窑瓷器在生产过程中, 胎体配方选用了风化程度较高的高钾、 高镁含量的瓷石, 并为提高胎体的可塑性掺入了当地盛产的赭红色黏土。 从制瓷工艺角度看, 原材料筛选和胎体制作工艺皆不精细。

与胎料相比, 釉料的用量虽然较小, 但对瓷器外观呈色起决定性作用。 分析显示(表2), 东门渡窑瓷釉中SiO2含量约42%~54%, Al2O3含量约10%~13%; 釉中RO含量(主要为CaO和MgO)在19%以上, 有的高达32.1%, 特别是CaO的含量, 普遍在16%以上; R2O含量(主要为K2O和Na2O)则多在5%以下。 具有低硅、 低铝和高钙的典型特性, 可归为石灰釉范畴及CaO-Al2O3-SiO2配方系统。 CaO含量最高为29.85%, 最低为16.88%, 两者比值为1.77, 说明东门渡古陶瓷样品釉的分布均匀性不好。 主要原因应为釉面较薄, 且伴有缩釉、 开裂和剥落等现象; 以及釉料加工较粗糙, 未经淘洗或淘洗不精。 与桑振等研究比较[7], 由于该批样品釉中CaO的含量整体超过15%, 应为五代以前的样品; 其釉料中引入了石灰作为熔剂, 以制成高CaO的石灰釉。

| 表2 东门渡古陶瓷样品瓷釉化学组成(%) Table 2 The chemical composition of porcelain glaze of Dongmendu Kiln (Wt%) |

东门渡窑陶瓷瓷釉的另外一个典型特征是呈色不稳定, 有酱黄、 酱黑或铁褐色多种颜色, 这主要是釉料中含有较高含量的呈色元素Fe2O3和TiO2。 其中Fe2O3含量在4%~12.76%, 普遍较高, 一般古青瓷的5倍; TiO2含量在1%以上, 是一般青瓷的3倍左右, 这造成了这批古陶瓷瓷釉呈现较深的酱黄色甚至深褐色。 Fe2O3和TiO2以离子状态着色, Fe主要以Fe3+和Fe2+两种状态存在于釉中, 而Ti以Ti4+和Ti3+两种价态存在, 且主要为Ti4+价态。 由于离子状态的Ti对短波有较强烈的吸收能力, 使釉层呈现棕黄色, 且它能通过影响Fe的配位进而加深釉色[8]。 此外, 釉色变化还与窑炉内气氛有关, 根据东门渡窑发掘出样品的釉色, 除与配料有关, 还与东门渡窑主要采用的弱还原焰或氧化焰气氛将Fe2O3还原成FeO烧成相关。

东门渡窑瓷釉的K2O含量在2%~3%之间, P2O5的含量主要在1%~2%之间, MgO的含量在3%左右, 整体接近越窑青瓷[3]。 鉴于该批样品釉色较深, 且CaO含量较高, 推测其釉料配方借鉴了越窑青瓷高钙釉工艺, 刻意增加了釉中CaO的含量。

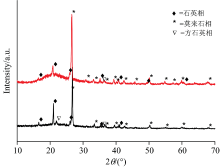

X射线衍射分析显示(图3), 样品瓷胎为多相结构, 既含有莫来石等晶相, 也含有一定的非晶相。 特别是酱黑色样品, 在衍射角20° 左右可以观察到明显的非晶峰包, 应为非晶SiO2。 图谱中16.5° , 21.4° , 26.7° , 33.5° , 35.5° 和41.8° 可归为石英相; 31.3° , 36.5° , 40.2° 和50.4° 的峰归为莫来石相; 样品还包含少量的方石英相。 一般在陶瓷坯体中, 莫来石形成温度为1 130 ℃左右, 超过1 200 ℃, 始逐渐发育完全; 而大量方石英相要在1 200 ℃以上长时间保温后才可能形成, 且基本上是由非晶SiO2转变而成[9]。 瓷胎中含有的莫来石晶体和少量高温型方石英, 说明陶瓷样品的烧造温度应该在1 000~1 200 ℃之间。 酱黑色样品瓷胎中莫来石晶体发育较好, 含有较多的非晶相, 表明其烧造温度比酱黄色样品稍高。 结合显微结构分析和EDXRF分析, 显然东门渡窑瓷器的原料加工不够精细、 大颗粒较多, 烧造温度在1 000~1 200 ℃之间。 因窑内保温时间不够长, 导致瓷胎结晶程度不高。

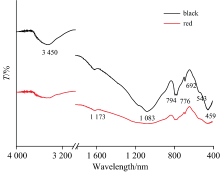

酱黄色和酱黑色两种陶瓷样品胎体的红外光谱分析显示(见图4), 两类陶瓷样品的谱图基本相似。 样品在1 173和1 083 cm-1处有两个强而宽的吸收峰, 为Si— O— Si的反对称伸缩振动峰; 458, 543, 692, 776和794 cm-1处为Si— O的对称伸缩振动峰; 3 450 cm-1处为— OH的伸缩振动峰。 794, 760和692 cm-1三个峰由于石英、 长石等产生的Si— O(ν Si— O), Si— Si(ν Si— Si)和Si— Al(ν Si— Al)伸缩振动的吸收峰, Si-O的弯曲振动还引起了543和458 cm-1的吸收峰。 红外光谱表明样品胎体主要成分为硅酸盐, 含有长石和少量石英等矿物元素, 且瓷石中有活性较大的氢氧化铝, 与2.2— 2.4节EDXRF和XRD分析结果一致。

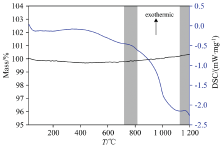

为了进一步验证样品的烧制温度, 以及在不同温度范围内发生的物理化学变化, 对样品胎体进行了热重分析。 热重曲线不仅能显示出样品的烧制温度, 更能明显地显示该批古陶瓷样品的适宜烧制温度区间。 图5中TG曲线显示古陶瓷样品在高温下质量保持基本不变, 即样品没有产生热失重。 DSC显示陶瓷样品在720~1 000 ℃的放热峰, 对应于非晶SiO2的转化峰。 通常非晶SiO2在1 100 ℃以内的热处理, 仍保持其非晶形态, 而在1 200 ℃以上形成才会结晶形成晶体。 大量非晶SiO2的存在, 表明该批陶瓷样品的烧制温度不会高于1 200 ℃, 或在1 200 ℃以上保温时间不够。 而1 150~1 200 ℃的放热, 对应于莫来石晶体的继续生长过程。 结合胎体中一些非晶相的存在, 胎釉之间莫来石晶须未发育以及器表堆釉、 流釉等釉面缺陷状况, 该批古陶瓷样品烧制温度应不高于1 200 ℃, 与前面XRD分析结果一致。

(1)东门渡窑古陶瓷胎体成分显示其具有典型的高硅、 低铝特性, 属南方高硅质青瓷, 其胎体制备选用了风化程度较深的瓷石, 为提高胎体的可塑性, 可能加入了当地盛产含铁和钛成分较高的赭红色黏土。 胎体中含有较多粗颗粒, 原料精加工不够; 较高含量的呈色元素使胎体呈现较深的黄褐色甚至褐色。

(2)东门渡窑古陶瓷瓷釉中CaO含量均超过16%, 属于石灰釉的范畴和CaO-Al2O3-SiO2配方系统; 器表釉色较深, 且釉料中CaO含量较高, 推测其借鉴了越窑青瓷高钙釉配方工艺, 瓷釉配方工艺水平不高或者用料不精。

(3)对东门渡窑古陶瓷样品的物相和热重分析均表明, 该批次样品的烧成温度不高或高温保温时间不够, 一些样品胎体内含有非晶相。

(4)结合社会背景因素分析, 唐末、 五代时期, 封建诸侯割据, 战事频繁, 给各地物资流通造成极大困难。 东门渡窑应为唐宋宣州地方以烧造一般民间用品为主的陶瓷窑厂, 就地设窑烧造器物, 以期满足国内生活必需, 整体配方工艺和烧制水平不高。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|